APCVD法制备ZnO基TCO薄膜的研究进展

- 格式:pdf

- 大小:343.58 KB

- 文档页数:5

TCO薄膜简介透明导电氧化物(transparentconductiveoxide简称TCO)薄膜主要包括In、Sb、Zn 和Cd的氧化物及其复合多元氧化物薄膜材料,具有禁带宽、可见光谱区光透射率高和电阻率低等共同光电特性,广泛地应用于太阳能电池、平面显示、特殊功能窗口涂层及其他光电器件领域。

透明导电薄膜以掺锡氧化铟(tindopedindiumoxide简称ITO)为代表,研究与应用较为广泛、成熟,在美日等国已产业化生产。

近年来ZnO薄膜的研究也不断深入,掺铝的ZnO薄膜(简称AZO)被认为是最有发展潜力的材料之一。

同时,人们还开发了Zn2SnO4、In4Sn3O12、MgIn2O4、CdIn2O4等多元透明氧化物薄膜材料。

TCO薄膜的制备工艺以磁控溅射法最为成熟,为进一步改善薄膜性质,各种高新技术不断被引入,制备工艺日趋多样化。

本文综述以ITO和AZO为代表的TCO薄膜的研究进展及应用前景。

一、TCO薄膜的发展TCO薄膜最早出现于20世纪初,1907年Badeker首次制成了CdO透明导电薄膜,引起了人们的较大兴趣。

但是,直到第二次世界大战,由于军事上的需要,TCO薄膜才得到广泛的重视和应用。

1950年前后出现了SnO2基和In2O3基薄膜。

ZnO基薄膜兴起于20世纪80年代。

相当长一段时间,这几种材料在TCO薄膜中占据了统治地位。

直到上世纪90年代中期,才有新的TCO薄膜出现,开发出了多元TCO薄膜、聚合物基体TCO薄膜、高迁移率TCO薄膜以及P型TCO薄膜。

而SnO2基和In2O3基材料也通过掺加新的元素而被制成了高质量TCO薄膜。

最近,据媒体报导,美国俄勒冈大学研究人员对TCO材料的研究取得重大突破,他们研制出一种便宜、可靠且对环境无害的透明导电薄膜材料。

该材料可用于制作透明晶体管,用来制造非常便宜的一次性电子产品、大型平面显示器和可折叠又方便携带的电器。

科学家称,这项研究成果将引导新产业和消费领域的发展。

收稿日期:2008-09-190前言ZnO 是一种新型的宽禁带化合物半导体材料,与GaN 相比具有相近的晶格常数和禁带宽度,原料廉价易得,而且具有很高的熔点和激子束缚能,以及良好的机电耦合性和较低的电子诱生缺陷。

此外,ZnO 薄膜的外延生长温度较低,有利于降低设备成本,抑制固相外扩散,提高薄膜质量,也易于实现掺杂。

ZnO 薄膜所具有的这些优异特性,使其在表面声波器件、太阳能电池等诸多领域得到了广泛应用。

随着ZnO 光泵浦紫外受激辐射的获得和n 型掺杂的实现,ZnO 薄膜作为一种新型的光电材料,在紫外探测器、发光二极管、激光二极管、紫外光探测器、透明电极气敏传感器以及光波导等有着广泛的应用前景[1]。

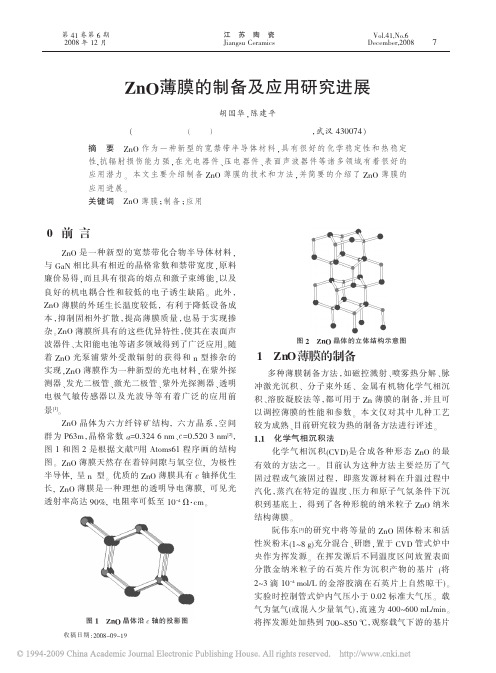

ZnO 晶体为六方纤锌矿结构,六方晶系,空间群为P63m ,晶格常数a =0.3246nm 、c =0.5203nm [2],图1和图2是根据文献[2]用Atoms61程序画的结构图。

ZnO 薄膜天然存在着锌间隙与氧空位,为极性半导体,呈n 型。

优质的ZnO 薄膜具有c 轴择优生长,ZnO 薄膜是一种理想的透明导电薄膜,可见光透射率高达90%,电阻率可低至10-4Ω·cm 。

1ZnO薄膜的制备多种薄膜制备方法,如磁控溅射、喷雾热分解、脉冲激光沉积、分子束外延、金属有机物化学气相沉积、溶胶凝胶法等,都可用于Zn 薄膜的制备,并且可以调控薄膜的性能和参数。

本文仅对其中几种工艺较为成熟、目前研究较为热的制备方法进行评述。

1.1化学气相沉积法化学气相沉积(CVD)是合成各种形态ZnO 的最有效的方法之一。

目前认为这种方法主要经历了气固过程或气液固过程,即蒸发源材料在升温过程中汽化,蒸汽在特定的温度、压力和原子气氛条件下沉积到基底上,得到了各种形貌的纳米粒子ZnO 纳米结构薄膜。

阮伟东[3]的研究中将等量的ZnO 固体粉末和活性炭粉末(1~8g)充分混合、研磨,置于CVD 管式炉中央作为挥发源。

在挥发源后不同温度区间放置表面分散金纳米粒子的石英片作为沉积产物的基片(将2~3滴10-4mol/L 的金溶胶滴在石英片上自然晾干)。

ZnO基薄膜的、异质结制备与应用研究中期报告

在当前的材料研究领域,ZnO基材料已成为研究的热点之一。

因其优异的物理和化学性质,ZnO基薄膜和异质结在电子学、光学、磁学、传感器等领域都有着广泛的应用。

本研究旨在探讨ZnO基薄膜和As、Sb 等掺杂的ZnO异质结的制备方法以及其在光电器件中的应用。

在制备ZnO基薄膜方面,本研究采用射频磁控溅射法。

以高纯度的ZnO靶材为原料,在惰性气体氩的氛围中在玻璃或硅衬底上制备了不同厚度的ZnO薄膜。

利用X射线衍射仪和X射线光电子能谱仪分别分析了薄膜的结构和元素成分。

结果表明,制备的ZnO基薄膜晶体结构均匀、稳定,并具有较好的光电特性。

在制备掺杂的ZnO异质结方面,本研究采用复合溅射法。

在射频磁控溅射法的基础上,加入了As、Sb等掺杂剂的靶材,并在氩气和氧气的混合氛围中制备了掺杂的ZnO薄膜。

同样地,利用X射线衍射仪和X射线光电子能谱仪对制备的异质结进行了表征。

结果表明,掺杂的ZnO异质结具有较好的光电特性和磁性能。

在应用方面,本研究主要探讨了掺杂的ZnO异质结在光电器件中的应用。

以光电开关为例,通过制备掺杂Sb的ZnO异质结薄膜,制备了一种新型的可逆光电开关装置。

通过改变外界光照强度和电压,可以实现该装置的开关功能,并具有良好的韧性和稳定性。

综上,本研究在ZnO基薄膜制备和异质结制备方面取得了一定的进展,为光电器件的研制提供了新的思路和方法。

未来,我们将进一步深入探究ZnO基材料的性质和应用,为实现高性能光电器件的发展作出贡献。

化学气相沉积制备氧化物薄膜的研究一、引言氧化物薄膜是一种应用广泛的材料,可用于晶体管、太阳能电池、表面敏感传感器等领域。

化学气相沉积(CVD)是制备氧化物薄膜的一种常用方法。

本文主要探讨CVD制备氧化物薄膜的研究。

二、CVD概述CVD是利用化学反应在表面上形成薄膜的过程。

它的基本原理是在预先制备好的氧化物表面,从气相中反应产生新的气体,使计算机控制的化合物沉积在样品表面。

当化合物沉积到一定厚度后,将气流关闭并清洗薄膜表面,然后制备氧化物薄膜就成功了。

三、氧化物薄膜的制备1.化学反应制备氧化物薄膜的第一步是选择化学反应,以产生沉积物质。

通常使用金属有机构造或气体混合物作为原料进行反应。

例如,当使用铝金属有机构造反应时,可吸附在表面上,随着时间的推移,金属有机构造将发生氢解性反应,最终形成Al2O3氧化物薄膜。

2.热解反应热解反应是CVD中的一个重要步骤。

当反应混合物通过热化学反应在表面上运动时,其中的一部分或全部物质可能不需要或不是反应的一部分。

这些被称为副反应产物,会附着在薄膜表面,从而影响薄膜的特性。

3.底板底板是氧化物薄膜制备中的重要部分,它的制备必须经过一定的处理,以确保薄膜沉积。

常用的材料有Si、金属和半导体。

底板的处理取决于氧化物薄膜沉积所需的温度和气压。

四、氧化物薄膜制备的影响因素1.沉积温度在CVD中,沉积温度是影响薄膜质量的重要参数之一。

太低的温度会导致反应速率过慢,沉积速率过慢或不可控。

太高的温度则可能导致沉积率过快,反应变形,甚至导致材料初步裂解。

2.气体流量气体流量控制氧化物沉积的速率。

通常,氧化物沉积出的速率就像压力和气体流率的乘积一样,因此需要确保气体流量恒定,否则会导致薄膜的质量和厚度不均匀。

3.反应时间反应时间是影响氧化物薄膜质量的重要参数。

研究发现,反应时间过短会使薄膜质量不稳定,而反应时间过长会使氧化物表面产生副产物,从而影响薄膜质量。

4.底板材料底板材料不仅直接影响氧化物沉积的成分和形态,而且还影响了反应的温度和其他物理参数。

具体实验方案如下:制备之前,先用无水乙醇对硅片(Si )超声清洗15 min ,然后用混有金刚石微粉(60000目)的HF 溶液(40%)对Si 片超声60 min ,最后用去离子水洗净并吹干。

实验采用98%的金属锌粉作源材料,称取0.8 g Zn 粉放入陶瓷舟中,陶瓷舟事前超声清洗,然后把整个装置放入管式炉的加热区域,Si 片放在陶瓷舟之上,光滑面向下,距离Zn 源约4 mm 。

加热之前,先将反应腔内压强抽至200 Pa 以下,然后通入Ar 气,待压力稳定之后以20℃/min 的速率加热至520℃,然后通入N2代替Ar 气保护样品生长,保温30 min 。

最后关闭仪器,自然冷却。

实验采用双温区管式炉制备,该装置如下图所示。

管式炉使用方法如下:1、开启管式炉总电源(在炉子左侧)。

2、开面板电源(顺时针转动Turn on 旋钮),启动面板。

3、使仪表处于初始状态(即PV 显示数值,SV 闪烁显示Stop ),此时若不处于该状态,则按向上键对仪表清零,使仪表只处在测显状态。

4、按向左键1秒,进入初始温度设定状态,通过按向左键移动光标,按向上键和向下键来调节温度的设定数值。

5、按回车键1秒,进入加热时间设定状态,通过按向左键移动光标,按向上键和向下键来调节时间的设定数值。

6、按回车键1秒, 进入保温温度设定状态,通过按向左键移动光标,按向上键和向下键来调节温度的设定数值。

7、按回车键1秒,进入保温时间设定状态,通过按向左键移动光标,按向上键和向下键来调节时间的设定数值。

8、按回车键1秒,进入保温时间结束后温度设定状态,通过按向左键移动光标,按向上键和向下键来调节温度的设定数值Ar 气气源 管式炉参数设置区 气体流量控制区控制旋钮机械泵9、程序最后一步为时间状态,数值为-121,以结束全部程序,按回车键确定。

10、按住向左键不放,然后按下回车键,则退出程序设置。

11、按向左键进入程序设定状态,再连续按回车键检查设定的程序是否符合预定的升降温曲线。

氧化锌薄膜的研究与开发进展赵谢群 邱向东(北京有色金属研究总院,北京100088)林鸿溢(北京理工大学电子工程系,北京100081) 摘要 阐述了ZnO薄膜材料的结构特点、电学性质和光学特性。

分析了薄膜研制、应用与开发现状,展望了产业化发展前景。

关键词 ZnO薄膜 制备技术 应用D evelopm en t and Appl ica tion s for Z i nc Ox ide Th i n F il mZhao X iequn,Q iu X iangdong(General R esearch Institu te f or N onf errous M etals,B eij ing100088)L in Hongyi(E lectronic E ng ineering D ep art m ent,B eij ing U niversity of T echnolog ies,B eij ing100081) Abstract T he developm en t of the m icro2structu ral,electrical and op tical p rop erties of zinc ox ide th in fil m is in troduced.T he p rep arati on m ethods,such as m agnetron sp u t2 tering,p u lsed laser ab lati on,chem ical vapo r depo siti on,so l2gel syn thesis,and sp ray p y2 ro lysis are described resp ectively.T he app licati on of the fil m and its indu strializati on p ro sp ect w ill be review ed as w ell.Keywords ZnO th in fil m P rep arati on A pp licati on1 引 言氧化锌薄膜是一种光学透明薄膜,纯ZnO 及其掺杂薄膜具有优异光电性能,用途广阔,而且原料易得、价廉,所以激发了科技人员的研究与开发应用的兴趣,成为目前最有开发潜力的薄膜材料之一。

等离子体增强化学气相沉积制备的zno薄膜研究等离子体增强化学气相沉积 (PECVD) 是一种制备纳米薄膜的常见方法,常用于制备 ZnO 薄膜等。

ZnO 薄膜是一种高性能的透明导电材料,广泛应用于太阳能电池、LED 等领域。

PECVD 制备 ZnO 薄膜的方法主要有以下几种:

1. 气相沉积法:利用氢气、氮气、ZnO 等气体在基板上形成 ZnO 薄膜。

这种方法制备的薄膜具有较高的透明度和导电性。

2. 等离子体增强化学气相沉积法:利用等离子体增强化学气相沉积技术,将 ZnO 前驱体气体通过等离子体加热,使其发生反应并沉积成 ZnO 薄膜。

这种方法制备的薄膜具有较低的电阻率和较高的透明度。

3. 溅射法:利用 ZnO 粒子的溅射效应,将 ZnO 粒子沉积在基板上形成ZnO 薄膜。

这种方法制备的薄膜具有较高的透明度和导电性。

在 PECVD 制备 ZnO 薄膜的过程中,等离子体增强化学气相沉积技术是一种有效的方法,能够制备出高质量的 ZnO 薄膜。

此外,研究人员还探索了不同的等离子体增强化学气相沉积条件,如等离子体能量、ZnO 前驱体气体浓度、反应温度等,以优化制备 ZnO 薄膜的性能。

PECVD 制备 ZnO 薄膜是一种有效的方法,能够制备出高质量的 ZnO 薄膜,并应用于各种领域,如太阳能电池、LED 等。

p型zno薄膜的制备及特性研究近年来,由于其特殊的光学性质,氧化锌(ZnO)受到了越来越多的关注,它的应用已经从传感器、新能源材料、光学元件到器件都发挥了重要作用。

见的ZnO薄膜主要有N型和P型,其中P型ZnO薄膜具有较大的电子迁移率,可以抑制有害物质的排放,减少对环境的污染。

此,P型ZnO薄膜的制备和性能研究受到了越来越多的关注。

P型ZnO薄膜的制备主要采用两种方法:一种是光热气相沉积(MOCVD)法,一种是溶胶-凝胶法(SG method)。

者可以获得较大晶格间隙的P型ZnO薄膜,而后者则具有低成本和易于操作的优势。

制备过程中,需要进行温度、氧含量和非晶转移率的控制,以确保P型ZnO薄膜的性能。

P型ZnO薄膜的性能取决于其结构。

的结构包括了结晶度、飞秒态、晶格尺度和缺陷密度等。

究发现,随着温度增加,P型ZnO薄膜的晶格尺度和结晶度也会增加,而缺陷密度会降低。

果在这个过程中注入的氧气的浓度足够高,那么可以减少ZnO薄膜的缺陷密度,从而提高它的电子迁移率。

在特性研究方面,P型ZnO薄膜在光学领域表现出良好的表现,它具有较高的发射效率和可见性,也具有较高的迁移率。

在电学性能方面表现出色,具有较高的隧穿电阻和抗氧化性能,能够抵抗氧化剂的影响。

外,也可以用来制备柔性薄膜,并具有良好的稳定性。

以上是关于P型ZnO薄膜的制备和性能的研究,它们在很多领域都有着重要的应用,比如光器件、传感器、新能源材料以及电子器件等。

未来,研究者将会继续完善P型ZnO薄膜的制备工艺,并不断改善其性能,从而推动P型ZnO薄膜在相关领域发挥更大作用。

总之,P型ZnO薄膜具有良好的光学性能和电学性能,同时具有良好的稳定性,可用于传感器、新能源材料、光学元件和器件制备等领域。

此,P型ZnO薄膜的制备和性能研究对可持续发展和环境保护具有重要意义。

ZnO基透明导电薄膜的生长技术1 概述氧化物透明导电(TCO,Transparent Conductive Oxide)薄膜的光电特性为禁带宽、可见光透射率高,达到75%以上;电阻率低,小于10-3Ω·cm。

广泛应用于薄膜太阳能电池,OLED,LCDs,以及各种汽车应用(如自愈式防水防反射低热导率涂层、防冻低热导率涂层、光控隐私玻璃等)。

目前TCO薄膜主要包括In、Sb、Zn和Cd的氧化物以及复合多元氧化物薄膜,其中In2O3基薄膜的研究最为成熟。

由于In非常稀有,价格昂贵,在大规模应用上受到限制,许多人转而研究成本较低的ZnO基薄膜。

室温下ZnO禁带宽度3.3eV,激子束缚能60meV,可以获得强激子发射。

而且ZnO的电导、光导、压电、声光、气敏和催化特性在较大范围内可以控制调节。

因此ZnO薄膜具有诱人的发展前景。

由于纯ZnO是本征n型半导体,存在的本征施主缺陷对受主掺杂产生高度的自补偿作用,难以得到p-n结结构。

为了制备高空穴浓度和低电阻率的ZnO薄膜,科学家们做了大量的工作。

N掺杂和N-Ga、N-In、N-Al等共掺是目前获得p-ZnO的主要途径。

从成本上看,实现大规模生产的N-Al共掺具有重大的应用价值。

本文主要报告ZnO基薄膜的制备与研究。

实验室生长ZnO基薄膜的方法主要分子束外延、溅射、脉冲激光沉积(PLD)、喷雾热解、溶胶一凝胶技术(sol-ge1)等。

2 真空蒸镀法电子束反应蒸发和分子束外延都要求高真空的本底环境。

电子束反应蒸发要求衬底有良好的热镀特性,分子束外延衬底温度低,束流强度易于精确控制,膜层组分和掺杂浓度可随源的变化而迅速调整。

周红采用电子束蒸发方法制备的ZnO基薄膜具有较高的透明度,不同的温度下可见光透过率均大于70%;随着测试温度的升高,平均透过率有明显减小。

张世玉等采用激光分子束外延方法,改变衬底温度和氧压制备ZnO薄膜。

结果表明衬底温度400℃,氧压1Pa左右制备的薄膜表面比较均匀致密,晶粒生长比较充分,具有较高的结晶质量和发光强度。

具体实验方案如下:制备之前,先用无水乙醇对硅片(Si )超声清洗15 min ,然后用混有金刚石微粉(60000目)的HF 溶液(40%)对Si 片超声60 min ,最后用去离子水洗净并吹干。

实验采用98%的金属锌粉作源材料,称取0.8 g Zn 粉放入陶瓷舟中,陶瓷舟事前超声清洗,然后把整个装置放入管式炉的加热区域,Si 片放在陶瓷舟之上,光滑面向下,距离Zn 源约4 mm 。

加热之前,先将反应腔内压强抽至200 Pa 以下,然后通入Ar 气,待压力稳定之后以20℃/min 的速率加热至520℃,然后通入N2代替Ar 气保护样品生长,保温30 min 。

最后关闭仪器,自然冷却。

实验采用双温区管式炉制备,该装置如下图所示。

管式炉使用方法如下:1、开启管式炉总电源(在炉子左侧)。

2、开面板电源(顺时针转动Turn on 旋钮),启动面板。

3、使仪表处于初始状态(即PV 显示数值,SV 闪烁显示Stop ),此时若不处于该状态,则按向上键对仪表清零,使仪表只处在测显状态。

4、按向左键1秒,进入初始温度设定状态,通过按向左键移动光标,按向上键和向下键来调节温度的设定数值。

5、按回车键1秒,进入加热时间设定状态,通过按向左键移动光标,按向上键和向下键来调节时间的设定数值。

6、按回车键1秒, 进入保温温度设定状态,通过按向左键移动光标,按向上键和向下键来调节温度的设定数值。

7、按回车键1秒,进入保温时间设定状态,通过按向左键移动光标,按向上键和向下键来调节时间的设定数值。

8、按回车键1秒,进入保温时间结束后温度设定状态,通过按向左键移动光标,按向上键和向下键来调节温度的设定数值Ar 气气源 管式炉参数设置区 气体流量控制区控制旋钮机械泵9、程序最后一步为时间状态,数值为-121,以结束全部程序,按回车键确定。

10、按住向左键不放,然后按下回车键,则退出程序设置。

11、按向左键进入程序设定状态,再连续按回车键检查设定的程序是否符合预定的升降温曲线。