第一章模拟与Automod模拟软体

- 格式:ppt

- 大小:345.00 KB

- 文档页数:28

薄板冲压成型仿真软件— Autoform功用解析Jason Hu YunBin•前言目前,在薄板冲压成型仿真领域,Autoform软件的市场占有率为全球第一。

全球 90% 以上的汽车制造商在使用 AutoForm。

全球前 20 家最大的汽车制造商 100% 在使用AutoForm。

全球超过 100 家模具制造商与薄板冲压件制造商均在使用AutoForm。

在德国, AutoForm 市场占有率为 90% 以上。

在全球, AutoForm 市场占有率为 80% 以上。

在国内,AutoForm目前拥有众多的行业用户,如上海大众汽车有限公司、一汽模具制造有限公司、东风汽车模具有限公司、成飞集成科技股份有限公司及天津汽车模具有限公司等。

Autoform自面世至今不过十来年,其进入中国市场也不过短短三、四年时间,却获得了业界的一片喝彩与赞誉,缘由何在?Autoform是一款CAE仿真软件,我们知道,CAE是计算机辅助工程(Computer Aided Engineer)的简称。

对工程应用实际的辅助功能全面,操作简便,提高工程方案的可靠性,缩短方案制定周期等方面都具有强大的辅助功能,能实实在在的提高工作效率,使应用者对自己的工作方案在实施前就做到心中有底,有效减少实际工作中的不确定性,这些无疑都是评价一款CAE软件是否优秀的重要标准。

Autoform的出现,冲击和改变了许多传统的CAE仿真理念。

其界面简单,操作简便,无需用户具备有限元知识,消除了一般工程技术人员对CAE 仿真分析的神秘感,促进了CAE分析的工业应用。

由于在众多有限元技术上的突破,使得AutoForm在计算速度上具有很大的优势,也推翻了动态显式算法计算效率优于静态隐式算法的传统观念。

其在接触处理算法上的突破,使得应用者从此无需再将大量宝贵的时间耗费在单元网格处理之中。

其功能强大的模面设计模块,使得应用者无需再将大量时间耗费在繁冗的CAD数据处理之中,而将精力专注于方案本身。

几种常用的仿真工具 em-plante automod witness flexsim几种常用的仿真工具1)eM-PlanteeM-Plant是Tecnomatix公司一个生产过程仿真软件系统,可以对各种规模的工厂和生产线,包括大规模的跨国企业,建模、仿真和优化生产系统,分析和优化生产布局、资源利用率、产能和效率、物流和供需链,以便于承接不同大小的订单与混和产品的生产。

它使用面向对象的技术和可以自定义的目标库来创建具有良好结构的层次化仿真模型,这种模型包括供应链、生产资源、控制策略、生产过程、商务过程。

用户通过扩展的分析工具、统计数据和图表来评估不同的解决方案并在生产计划的早期阶段做出迅速而可靠的决策。

主要特点:可裁剪工厂模块;与CAD、CAPE、ERP和数据库系统实时通讯和集成;客户化用户接口;使用遗传算法(genetic algorithms)对系统参数进行自动优化;适合于专用加工应用如白车身车间、喷漆车间、工作车间的应用对象库;在面向对象的用户环境中建立、更新和维护模型;可重复使用的工程模型。

2)AutomodAutomod是目前市面上比较成熟的三维物流仿真工具。

主要包括了三大模块:AutoMod、AutoStat和AutoView。

AutoMod模块提供给用户一系列的物流系统模块来仿真现实世界中的物流自动化系统。

主要包括输送机模块(辊道、链式),自动化存取系统(立体仓库、堆垛机),基于路径的移动设备(AGV等),起重机模块等。

AutoStat模块为仿真项目提供增强的统计分析工具,由用户定义测量和实验的标准,自动在AutoMod的模型上执行统计分析。

主要特点:基于发展策略运算法则的最优化分析,用户为得到更好的模型来定义输出审核,多CPU并行计算等;AutoView可以允许用户通过AutoMod模型定义场景和摄像机的移动,产生高质量的A VI格式的动画;用户可以缩放或者平移视图,或使摄像机跟踪一个物体的移动,如叉车或托盘的运动;AutoView可以提供动态的场景描述和灵活的显示方式。

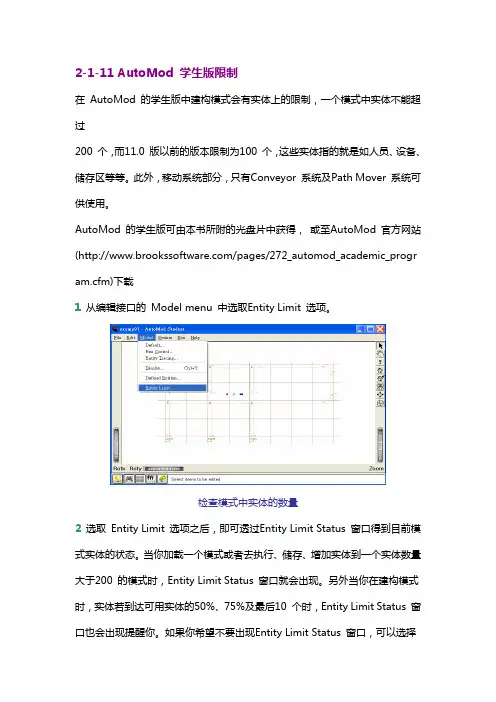

2-1-11 AutoMod 学生版限制在 AutoMod 的学生版中建构模式会有实体上的限制,一个模式中实体不能超过200 个,而11.0 版以前的版本限制为100 个,这些实体指的就是如人员、设备、储存区等等。

此外,移动系统部分,只有Conveyor 系统及Path Mover 系统可供使用。

AutoMod 的学生版可由本书所附的光盘片中获得,或至AutoMod 官方网站(/pages/272_automod_academic_program.cfm)下载1 从编辑接口的 Model menu 中选取Entity Limit 选项。

检查模式中实体的数量2 选取 Entity Limit 选项之后,即可透过Entity Limit Status 窗口得到目前模式实体的状态。

当你加载一个模式或者去执行、储存、增加实体到一个实体数量大于200 的模式时,Entity Limit Status 窗口就会出现。

另外当你在建构模式时,实体若到达可用实体的50%、75%及最后10 个时,Entity Limit Status 窗口也会出现提醒你。

如果你希望不要出现Entity Limit Status 窗口,可以选择Disable Warnings 的选项来关闭它。

模式中实体限制状态除此之外,这些实体会根据其本身之特性,被分类于不同的系统,如输送带系统、搬运系统等等。

因此为了得到更详细的实体数据,可以选择Show Entity Allocation 的选项来得到相关信息。

实体分类2-1-12 AutoMod 学生版与专业版之切换在某些情况下,我们会有学生版与专业版之间切换的需求,譬如:原先已安装了学生版,但因为已购买专业版而想改成专业版因教学需要,专业版数目不足而需改为学生版要将网络Server 专业版改为单机专业版要将单机专业版改为网络Server专业版我们可以不用重新安装而透过底下所介绍的小技巧来达成。

英文原文Intelligent Information Management, 2011, 3, 186-189doi:10.4236/iim.2011.35022 Published Online September 2011(/journal/iim) Simulation of a Flexible Manufacturing System with AutoMod SoftwareZixia Chen1, Changbing Jiang21Yibin Vocational and TechnicalCollege, Yibin, China 2ZhejiangGongshang University, Hangzhou,China E-mail:czx@,jcb@Received June 2, 2011; revised July 4, 2011; accepted July 15, 2011 AbstractA flexible manufacturing system (FMS) is a highly automated, complex system. Simulation is a well -proven method to design or analyze an FMS. Deployment of a radio frequency identification (RFID) system in FMS produces large volumes of RFID data streams, which provide valuable information to improve the operation of FMS. Different frameworks are presented in this paper regarding the use of RFID data streams in an FMS simulation. Simulations are performed with AutoMod software. Related technical details are also presented. The pape r’s structure is complied as the following steps: step 1, the introduction of AMHS, FMS and AutoMod; step 2, FMS simulation using AutoMod software; step 3, simulation frameworks driven by RFID data streams; step 4, conclusion.Keywords:FMS, RFID, Data Stream, Simulation, AutoMod Software1. Introduction1.1. AMHS and FMSAn automated materials handling system (AMHS) stores, retrieves and moves materials through processes to change their form and packaging. It relies primarily on automated devices to handle these materials. AMHS, such as the Automated Storage and Retrieval System (AS/RS) used in thelogistics sector or other automated material handling systems utilized in factories play an important role in this aggressively competitive environ-ment [1,2]. Therefore, improvements to AMHS are of great value.The flexible manufacturing system (FMS) plays a more and more important role in AMHS. Figure 1de-monstrates a flexible manufacturing system that pro-cesses metal parts. The storage/retrieval machine (S/RM) retrieves pallets of raw parts from the storage racks and places them on conveyors at the end of each aisle. An operator then removes a part from its pallet and fastens it to a fixture on an adjacent conveyor. The conveyor transports the fixtures to a pickup point, where they are loaded onto an automated guided vehicle (AGV).Six computer numeric control (CNC) machines pro-cess parts in the system. A head changer is also available for drilling the parts. The AGVs transport the fixtures to the required CNCs, or head stations. When all processing of a part has been completed, an AGV returns the part with its fixture to the conveyor near the storage racks. An operator removes the completed part from the fixture and returns it to a pallet for storage on the racks. The empty fixture then circulates on the conveyor to receive a new raw part.This FMS is a typical discrete event system. While it is difficult to evaluate its efficiency with traditional methods because of random factors and computing com-plexity, simulation is a well-proven way to design and analyze FMS.Figure 1. An example of a flexible manufacturing system1.2. RFID Data Collection in FMSRFID is a powerful data collection method which can be used in product control and material handling or other material flow processes [3]. With deployment of RFID systems in FMS, operation control is strengthened with the better visibility of the process. In FMS, pallets, totes or other loads which are flowing through the FMS are tagged with RFID tags. RFID readers read the tags which store the processing information at a pre-assigned loca-tion. Sensors (RFID readers) collect the information of material which flows through the processes, and then sends this information into the database. Under certain rules, meaningful events trickle, this could be used todrive Supply Chain Management (SCM) [4], Enterprise Resource Planning (ERP) or Manufacturing Execution System (MES) information systems. Service-oriented architecture (SOA) and event-driven architecture (EDA) are dominant in this field [5,6]. The RFID readers can provide real-time material flow information like probes in the object system. The information includes item in-formation, location, processing time and arrival time with high accuracy. It can be stored in a data stream, into a database or a data warehouse.For FMS as in Figure 1, RFID readers can be set up at an AS/RS I/O station, a CNC work station and at AGV pickup points. Tags are tagged on pallets and fixtures. When pallets or fixtures flow through the system, readers read the tags and create data records as in Table 1. These records are then processed by RFID middleware. Finally, large volume records will be stored as data streams in an RFID data warehouse [7]. Thus, RFID data becomes the bridge that connects the physical world to the virtual world.1.3. Challenges in FMS SimulationThe environment in which FMS operates is stochastic in nature. So when designing and analyzing FMS, this na-ture must been taken into consideration. Simulation is a powerful tool to tackle a stochastic situation [8]. There are commercial software packages which can be used to Table 1. RFID tag records.Tag ID LoadItemTimeReader Type(hh:mm:ss:ms)IDEE07000001A34621pallet raw114:01:45:351EE07000001A34622pallet raw214:01:45:552EF01000001A34621fixture P114:05:05:553EF01000001A34622fixture P214:05:06:154EF01000001A34623fixture P314:05:07:055simulate FMS. But simulation is still a job which needs talented people especially when theobjective system is complex. Generally, commercial simulation software packages may alleviate these efforts dramatically, be-cause we can use them to model FMS with the visual entities and components in their Graphical User Inter-faces (GUIs), but for invisible data or I/O data, there is not an efficient way to model them. Under many circum-stances, a pseudo-random number generator is the only way to drive an FMS simulation.Random numbers are used in simulations to introduce the variability of the real world into a model. Product inter-arrival times, processing times, time until machine failures, and repair times are examples of events with a duration that varies throughout the operation of a real system. When building a model, decisions must be made how to represent randomly occurring events in the simu-lation. A popular technique is to attempt to fit estimated or historic real-world data to a distribution. But for FMS, high throughput means a high volume of data. Data analysis is very difficult. On the other hand, so much in-process data is stored in MES or other enterprise in-formation systems, particularly with the deployment of an RFID system. This formal data can be utilized in an FMS simulation.In the following part of this article, we will discuss FMS simulation using commercial software.A simula-tion framework using RFID data stream will also be pre-sented.2. FMS Simulation Using AutoMod SoftwareAutoMod suite is world-leading industrial simulation software, which is provided by Applied Materials, an American company. It has many successful applications in various sectors, such as automobile, semiconductor, aerospace and defense, paper, logistics etc. Many of the top 500 companies in the world have used AutoMod to simulate their production logistics in order to improve the operation and efficiency of departments, reduce in-ventory and cash flow [9,10].AutoMod is actually a combination of two programs: a build package and a runtime package. The build package is for physical and logical model definition. After the user has defined the physical and logical components of the model, it is compiled into an executable program, where the simulation and animation run concurrently. The executable model runs very fast and is fully interac-tive; it can be stopped at any instant in simulated time to view statistics and model status. The latest version of AutoMod provides database I/O functions and a model communications module which supports OPC (OLE for Process Control) or sockets communication.The visual components of FMS can be easily modeled with professional AutoMod modules, such as AS/RS, process, conveyor and path-mover subsystem. Without real world data, an FMS model is usually driven by pseudo-random streams or simple sample data which simplify the inputor in-process data. Data acquisition codes are embedded in the AutoMod logic files.3.Simulation Frameworks Driven by RFID Data StreamsThere are applications in different types of DEVS (Dis-crete Event Systems) simulations using RFID data. For example, RFID data was used to simulate and analyze hospital operations and resource utilization. From above we know that RFID data can drive the virtual AutoMod model in place of the pseudo-random streams or simple samples. Knowing how to use the RFID data streams collected in the FMS operation period is the problem we need to address. According to different RFID data sources, there are two ways to use RFID data streams in an FMS simulation. An individual framework will be presented under each mode in the following section. Technical details will also be mentioned.In both these modes, the simulation software concen-trates on the operational characters of RFID tags and tagged object name, such as arrival time, arrival location. Other information in the tags is not sent to the software. The transferred information must be formal and can be parsed into meaningful events which can be understood by the software. Transparent standards and protocols must be complied with before the simulation.3.1. Offline Mode (Historical RFID Data)In offline mode, a simulation model is driven by histori-cal RFID data streams stored in a database. In this mode, processed RFID data has been stored in a database. When an AutoMod model of FMS runs, it reads Auto-Mod database I/O functions (like Open Database Con-nectivity function) and parses the RFID data streams into certain events which are meaningful to AutoMod. Figure2 shows the framework of offline mode.3.2 Online Mode (Emulation)When RFID data streams are used in online mode, the FMS model interacts with real time RFID data st reams. It’s a type of hardware-in-loop simulation, or emulation. In this mode, the virtual simulation model is combined with real world equipment and the bridge is the RFID data streams. The whole FMS is divided into two parts. This method is very useful when we want change part of FMS like a temporary storage warehouse. If an AS/RS is planned to replace the manual high bay warehouse, an AS/RS is built in the AutoMod software. The I/O RFID data source of temporary storage warehouse from the real world RFID readers is used to drive the FMS simu-lation. So the decision may be made easily with the help of simulation.The latest AutoMod software provides OPC or sockets communication in its Model Communications Module (MCM, or MCM Plus). Industrial RFID readers always use TCP/IP, OPC or other industrial communication protocols. The framework can be realized as the Figure3. In this mode, all minor tag reading failures must be ignored as bad data.4. ConclusionsThis paper presents different frameworks of FMS simu-lations using RFID data. Still, there is hard work to be done with respect to the execution especially for reading exceptions. But the framework has been successfully tested. Simulation is a well-proven method to design or analyze FMS. It is valuable to use the data stream to im-prove the operation of FMS.Figure 2. FMS Simulation in Offline Mode; Note: An RFID database stores the preprocessed records from RFID rea-ders (homogeneous or heterogeneous). Database procedures can be executed to get special data view to be used in the simulation.Figure 3. FMS simulation in online mode中文译文智能信息管理, 2011,3,186-189DOI :10.4236/iim.2011.35022线上发表于2011年9月(/journal/iim)AutoMod 软件的柔性制系统与仿真1陈紫霞 2江长滨1中国宜宾宜宾职业技术学院 2中国杭州浙江工商大学电子邮件: czx@ , jcb@ 收稿于 20116.2; 修正于2011.7.4; 公认于2011.7.15摘要柔性制造系统 (FMS )是一高度自动化,复杂的系统。

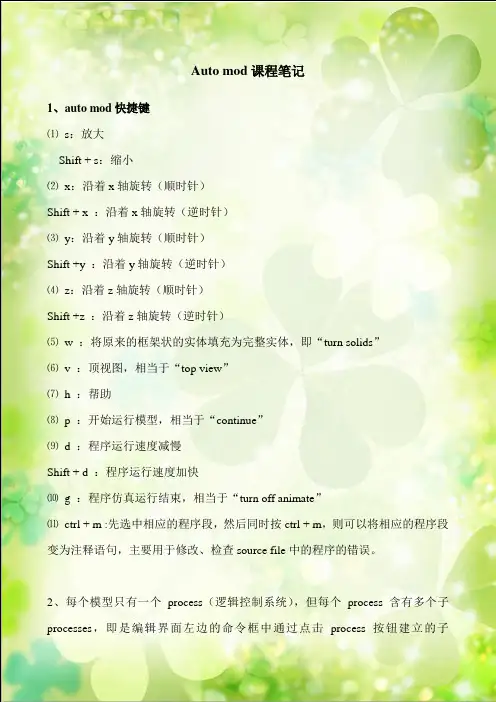

Auto mod课程笔记1、auto mod快捷键⑴s:放大Shift + s:缩小⑵x:沿着x轴旋转(顺时针)Shift + x :沿着x轴旋转(逆时针)⑶y:沿着y轴旋转(顺时针)Shift +y :沿着y轴旋转(逆时针)⑷z:沿着z轴旋转(顺时针)Shift +z :沿着z轴旋转(逆时针)⑸w :将原来的框架状的实体填充为完整实体,即“turn solids”⑹v :顶视图,相当于“top view”⑺h :帮助⑻p :开始运行模型,相当于“continue”⑼d :程序运行速度减慢Shift + d :程序运行速度加快⑽g :程序仿真运行结束,相当于“turn off animate”⑾ctrl + m :先选中相应的程序段,然后同时按ctrl + m,则可以将相应的程序段变为注释语句,主要用于修改、检查source file中的程序的错误。

2、每个模型只有一个process(逻辑控制系统),但每个process含有多个子processes,即是编辑界面左边的命令框中通过点击process按钮建立的子processes3、load表示处于物流中的“物”,而processes这些子进程是针对load的4、load实体占据的空间称为“域territories”,没有load,则进程不会被执行。

5、auto mod 建模过程⑴打开auto mod程序⑵选择“file”中的“new”,建立新的仿真文件夹和仿真文件,切记文件和文件夹必须为英文字母,不能使用中文汉字等。

⑶点击编辑界面左边命令框中的“process”命令按钮,根据需要建立子进程⑷点击编辑界面左边命令框中的“load”命令按钮,根据需要建立进入本物流系统的物品,并通过点击弹出对话框中的“new creation”进行参数设置。

其中应:点击“first process”命令按钮,确定该物品所需要经历的第一个进程通过选择“distribution”,确定该物品的到达概率分布。

第一章promodel简介promodel 是一套功能相当强且容易使用的数据及图型导向系统仿真软件,它提供模块(module)的观念及操作方式让使用者可弹性的设计多种生产系统并进行仿真及分析。

从小型化工厂(small job shops),大型工厂生产(large mass production)及先进的柔性弹性制造系统(flexible manufacturing system)皆可容易的规划及模拟。

Promodel系统中提供使用者人性化的操作接口环境。

只要利用鼠标或键盘根据功能项目选择所需的构建工具(location & resource)、工作组件(part)及操作设定(operations),就可以不需撰写任何程序(此乃相对于一些高阶仿真语言如SLAM等而言),而完成一系统仿真的环境。

另外软件更提供使用者可测试追踪(trace)系统内每个操作步骤、每个工作站、工作母机执行的情形。

因此使用者在开发中即可方便的进行测试与除错,并于完成是可动态的撷取其所需点的使用情形。

因此,哪怕系统大到2000格操作机、工作站及几千几百的操作流程都能在极短的时间内完成开发、测试的工作或根据统计的数据调整系统内各资源的工作量及操作速度等设定参数,以达到系统所设定目标之最佳化。

在定义整个系统的输入输出因子、组装、包装、加工等作业流程,甚至流程的逻辑及运作优先规则时,都能借着设定参数或利用条件变量而弹性调整,也可以利用外在的程序语言控制,来改变系统的状态。

例如:在仿真整个工厂的生产流程中:人员、机器、物料、无人搬运车(AGV)、夹具、机器手臂(robot)、输送带(conveyor),都能利用系统提供的传输模块以设定其速度、容量、加速度、运作顺序、方向等。

在规划设定好系统后,于仿真执行前,promodel会先行测试系统,检查各相关工作站输入、输出是否平衡。

假如有忘记设定的容量、速度等,系统都能自动帮使用者假设并询问意见,如果不满意可以再修改。

三、Automation Studio™实例分析任何软件都需要反复的利用才能熟练的把握其利用的方式。

上一章简单的介绍了Automation Studio™软件的大体操作,这一章确实是通过实例分析的方式加深明白得,熟记操作方式,把握软件应用的核心,为以后制造性的设计打下基础。

实例一:搭建一个回路,并设置变量。

双击Automation Studio™软件图标,打开软件。

界面如下图。

第一先找到位于工具栏右下角的视图工具栏,调剂百分比大小为100%,使工作空间布满整个视图。

图Automation Studio™操作界面在工作空间中空白处右击,选取Document Properties选项,显现图所示菜单,能够对设计工作空间做出大小调整。

具体大小的选取仍是以设计尺寸为准。

从上到下依次是标准A5到标准A0图纸。

再往下是英制的图纸,做某些英制标准设计时能够选用。

此刻咱们选取“ISO A3,297X420MM”选项。

图在Document properties中调整工作空间的尺寸大小工作空间设置完毕以后,咱们就能够够够在其中进行模拟建模的步骤了。

在项目工具栏中找到图标,点击以后将会显现库资源治理器,如图。

咱们选用图库资源治理器图拖动定量泵到工作空间液压系统回路作为一个大体案例。

点击Hydraulic>Pumps and Power Units>Unidirectional Fixed Displacement库,在库被选取Fixed Displacement Pump,点击鼠标左键拖动到工作空间当中松开(图)。

在工作空间中,所选元件还能够随意拖动(图蓝虚线框中为所选元器件)。

接着在Hydraulic>Reservoirs库中拖选Hydrostatic Reservoir到工作空间(图)。

图拖选油箱第三步,进入Hydraulic>Pressure Valves>Pressure Relief Valves库,拖选Relief Valve(溢流阀)进入工作空间(图)。

promodel软件操作-图文第一章promodel简介promodel是一套功能相当强且容易使用的数据及图型导向系统仿真软件,它提供模块(module)的观念及操作方式让使用者可弹性的设计多种生产系统并进行仿真及分析。

从小型化工厂(malljobhop),大型工厂生产(largemaproduction)及先进的柔性弹性制造系统(fle某iblemanufacturingytem)皆可容易的规划及模拟。

Promodel系统中提供使用者人性化的操作接口环境。

只要利用鼠标或键盘根据功能项目选择所需的构建工具(location&reource)、工作组件(part)及操作设定(operation),就可以不需撰写任何程序(此乃相对于一些高阶仿真语言如SLAM等而言),而完成一系统仿真的环境。

另外软件更提供使用者可测试追踪(trace)系统内每个操作步骤、每个工作站、工作母机执行的情形。

因此使用者在开发中即可方便的进行测试与除错,并于完成是可动态的撷取其所需点的使用情形。

因此,哪怕系统大到2000格操作机、工作站及几千几百的操作流程都能在极短的时间内完成开发、测试的工作或根据统计的数据调整系统内各资源的工作量及操作速度等设定参数,以达到系统所设定目标之最佳化。

在定义整个系统的输入输出因子、组装、包装、加工等作业流程,甚至流程的逻辑及运作优先规则时,都能借着设定参数或利用条件变量而弹性调整,也可以利用外在的程序语言控制,来改变系统的状态。

例如:在仿真整个工厂的生产流程中:人员、机器、物料、无人搬运车(AGV)、夹具、机器手臂(robot)、输送带(conveyor),都能利用系统提供的传输模块以设定其速度、容量、加速度、运作顺序、方向等。

1.产能规划2.瓶颈分析3.厂房布置4.生产排程5.“日本JIT”系统规划6.生产周期分析此外promodel又可让设计者藉调整工作站数量、速度、输入方式、输出方式(如:批次),以作整体系统的各种可能状况下的评估,以作为将来真正建造设计时的参考,使用及分析弹性相当宽广。

CAE联盟论坛精品讲座系列三大冲压仿真软件AutoForm/DynaForm/PAM-STAMP综合对比主讲人 阿毅CAE联盟论坛—总版主目前市面上有多款冲压仿真软件,比如国外的AutoForm、DynaForm、PAM-STAMP、JSTAMP等等,国内华中科技大学的FASTAMP等都得到了较广泛的应用;笔者就目前商用化最好的三款软件:AutoForm、DynaForm、PAM-STAMP在快速展开、重力、拉延、切边、回弹等几个主要的仿真领域进行测试,对操作界面、难易程度、展开尺寸、计算时间、计算后尺寸、厚度、回弹尺寸等方面进行对比,以综合评估这三款软件的差异。

(笔者接触PAM-STAMP 7年、DynaForm 6年、AutoForm 1年)测试平台操作系统:windows7 SP1_X86CPU:Intel Q620M (双核4线程,测试使用单核双线程)测试软件平台(32bit): AutoForm R3 V4.5 DynaForm5.8 LS-DYNA LS971_R5.1.1 PAM-STAMP 2011.0仿真相关数据及设置标准:材质:所有案例材质均采用HC260LAD,厚度1mm:详细数据见附表。

工具网格:最大10mm,最小尺寸0.1mm,弦高差0.05板材网格:均匀网格大小为3mm ,网格细化层数为2闭合速度:压边:2m/S 拉延:5m/S (AutoForm 压边1 拉延2)摩擦系数:0.045积分层数:7终止条件:自动终止定位:自动定位时间步长:各软件自动拟定前处理细节对比三个软件的前处理界面各有特色,AutoForm是基于零件设计流程化、向导式界面,而DynaForm则基于模具设计及零件设计传统界面与向导式界面的结合体,PAM-STAMP则是标准的Windows界面程序;三个软件的模面网格划分都是自动化的,但PAM-STAMP对碎面较多的IGES的处理能力要优于AutoForm和DynaForm,整体来说,只要参数设置合理,都可以得到比较好的网格;从IGES和网格输入输出上,DynaForm更灵活一些,比如导入的IGES含有多个层(多个模面)会自动分层,而AutoForm和PAM-STAMP不会自动分层,需要手动操作,比较麻烦;网格输入上,AutoForm会对输入的网格进行重划分,而DynaForm也PAM-STAMP可以比较好的支持Nastran网格等;三个软件都可以对3D边界曲线进行IGES输出;对称条件设置DynaForm有些问题,不能定义任意角度,只能对XY 等标准方向进行设置,而AutoForm和PAM-STAMP可以任意角度设置,但PAM-STAMP 添加对称面过程比较复杂;零部件定位,AutoForm是预先可视化自动进行的,DynaForm 跟AutoForm比较类似,在多工序或者多工步的时候,只能预先设置位置,不能在第二步自动的接触定位;PAM-STAMP可以多工步自动定位,但是不是实时的(求解器自动定位)但功能上可以实现多工步模具的自动定位,(比如,计算完一步后,第二步的模具自动落在板料上,而不是从开始定义的位置进行移动);工序工步设置过程,AutoForm比较简单,自动化程序较高(基于单一曲面片,适合于零件设计分析流程,而模具设计流程则需要单独处理一下),DynaForm的自动设置自5.7版本之后也日趋完善(零件设计分析流程和模具设计分析流程兼顾),PAM-STAMP自动设置过程比较繁琐,要求设置人员对软件的手动设置过程比较了解,因为有很多地方只能手动设置或自定义宏命令(这个也很繁琐);计算终止条件,三个软件都可以实现用时间、距离、厚度等多种条件的计算终止设置,其中PAM-STAMP 可以用多个条件进行控制且比较灵活,而AutoForm和DynaForm只能使用一个;但PAM-STAMP的料厚终止探测不是很好,经常提前终止,AutoForm和DynaForm要好一些;求解器细节对比求解器对CAE软件的应用者来说,是一个黑盒子,PAM-STAMP在求解器再计算过程中可以随时点击菜单输出结果,AutoForm、DynaForm则只能预先定义,不能随时输出;在计算完成后,如果需要上模还要往下压一段距离,AutoForm和DynaForm只能重新设置参数,重新计算,而PAM-STAMP可以在现有计算结果之上进行计算,无需重新分析;后处理鞋机对比后处理,对于大部分结果的输出,3个软件都可以做到,比如厚度、应力应变、设备吨位预测等差别不大;从操作上讲PAM-STAMP更简易一些,AutoForm和DynaForm类似;整体功能表一览(冲压相关)从目前最新版本看,在冲压领域,三个软件都可以做到全工位的和完整工序的分析; 3个软件本地化做的最好的是DynaForm,软件和帮助都已经汉化,AutoForm和PAM-STAMP 都是英文的,目前还没有官方汉化版本;从易用性上讲,AutoForm和DynaForm相差不大,而PAM-STAMP对人的要求相对较高;三个软件都可以进行回弹补偿,但是PAM-STAMP 的曲面补偿是第三方软件完成的,要想得到最终的曲面还得买其他的软件,而AutoForm和DynaForm则不需要;下面会重点对比测试零件展开、重力、拉延、切边、回弹等五个常用的功能进行综合测试,使用相同的材质和工艺参数条件,然后对比起结果的差异,本次测试的仅代表软件的计算结果,不代表与实际的物理现实的差距,仅用于软件研究和测试;测试1:坯料快速展开(反求)三个软件都有对零部件的反求模块,也就是AutoForm的ONESTEP,DynaForm的MSTEP,PAM-STAMP的inverse模块;用于对零部件的快速展平,以优化落料或料带设计;下面对3个软件的功能进行综合测试:测试数据为:NumiSheet 2008 BM2_00_SRAIL_REFERENCE_GEOMETRY.igs总结:三个软件都有快速反求模块,用于坯料的快速展开,其中DynaForm的速度和功能比AutoForm和PAM-STAMP丰富一些,DynaForm能够自动输出轮廓边线,其他2个软件需要手动输出,不过都比较方便,耽误不了多少时间;展开的边线3个软件相差不大,PAM-STAMP和DynaForm更接近一些,这个与求解器的类型有关,这里不得不说一些DynaForm用的的求解器MSTEP为华中科技大学开发的,是国内为数不多的CAE领域的软件是搭配在DynaForm中,值的称赞!下表为AutoForm、DynaForm、PAM-STAMP展开计算结果:三个软件的结果基本一致,其中红色线为AutoForm的结果,蓝色重合部分为DynaForm 和PAM-STAMP的结果(2个重合了);快速展开还可以定义约束点等功能,在AutoForm、DynaForm、PAM-STAMP等中可以进行类似的操作,本次测试就不再一一详述; AutoForm和DynaForm还有对展开坯料的料带布局、材料利用率、价格计算等辅助功能,而PAM-STAMP就没有类似的功能了;总之,相对而言,AutoForm和DynaForm 的在坯料快速展开这个方面,要比PAM-STAMP功能更好一些,尤其是DynaForm是中文版的,国人开发的MSTEP求解器也很给力,所以可应用性比较好,目前DynaForm还支持分步展开,这个也是3个软件中独有的;测试2:重力测试测试题目DynaForm自带的fender例子,DynaForm和PAM-STAMP使用同样的网格(nas),AutoForm使用默认网格(AF输入nas网格后,使用和原网格大小差不多的设置条件);AutoForm不支持直接利用第三方网格,导入的模面NAS网格文件会直接变成三角网格,对于板料仅是抓取了输入数据的边线,所有的板材网格都是AutoForm自己生成的;在计算速度上,AutoForm最快,这个也是业界公认的,PAM-STAMP和DynaForm 计算时间基本一致。

目录第一章绪论 (1)1.1 元胞自动机的历史进程 (1)1.2 元胞自动机的应用 (1)1.2.1格子气自动机 (2)1.2.2人工生命研究 (3)第二章元胞自动机的简要介绍 (5)2.1元胞自动机的定义 (5)2.1.1物理学定义 (5)2.1.2数学定义 (5)2.2元胞自动机的组成部分 (6)2.3元胞自动机的特征和分类 (7)2.4元胞自动机理论 (8)第三章初等元胞自动机的实现 (9)第四章仿真实现 (11)3.1仿真工具简介 (11)3.2 Matlab实验模拟 (11)第五章 Game Of Life的实现 (17)结论 (20)参考文献 (21)致谢 (23)第一章绪论1.1 元胞自动机的历史进程元胞自动机(Cellular Automata,简称 CA),亦被称为细胞自动机,它起源于Von.Neumann和A.Turing的数值计算,乃至更早一些的时期。

计算机鼻祖——Von Neumann等人给出了元胞自动机的基本概念和初等模型,在美国计算机科学家S.Wolfram 写的《A New Kind of Science 》书中,把元胞自动机提升到了一个新的科学层面。

这使得一种用于复杂系统的计算模拟的新理论依据和实现方法得以提出,所以,这个领域的科研又一次成为了人们研究的热门。

到了上个世纪70年代,由于计算机的飞速发展,剑桥的数学家J.H.Conway[2]编写了“生命游戏”(Game of life)——这一十分典型的元胞自动机。

Game of life的基本原理是制定一个简单的规则,在这种规则下,通过元胞在空间网格中运行和演化,使得元胞的状态在生与死之间进行改变,最后的可以得出复杂的图形。

这种自动机可以对一些复杂现象进行模拟,例如在生命进程中的生存、竞争、灭绝等一些复杂的过程。

J.H.Conway还论证出,这个自动机有着和通用图灵机类似的的计算力,且等价于图灵机,这就意味着,当在合适的初始条件下,我们可以用这种元胞自动机模拟任意的计算机。

科技与创新┃Science and Technology&Innovation ·36·2021年第21期文章编号:2095-6835(2021)21-0036-02软体驱动器的设计制作和仿真分析*吴越(安徽工业大学机械工程学院,安徽马鞍山243002)摘要:软体机器人是目前的研究热点,针对一种粘合式软体驱动器,进行结构的设计和制作。

基于有限单元法,设置有纵向弯曲和无纵向弯曲两种工况进行仿真分析,结果显示了软体驱动器内部充气不同气压值下的变形情况,随着内部压强不断增大,气囊膨胀明显,弯曲角度也随之变大。

关键词:软体驱动器;结构设计;制作过程;仿真分析中图分类号:TP242文献标志码:A DOI:10.15913/ki.kjycx.2021.21.015随着工业技术的不断发展,工业机械有了长足的进步,越来越多的机械装备不断投入生产使用,制造工艺、材料性能、控制技术也越来越成熟,越来越先进,我们的生产生活也离不开各式各样的机器人。

但是传统的机器人通常是由常规的钢铁等材料制作,其间通过刚性关节连接,柔性不够,在安全性和适应性上越来越不能满足人们的要求。

而使用能够变形的材料而非钢铁等制作的一系列新型机器人,其结构更加柔和,动作也更加顺畅。

随着研究的进一步深入,软体机器人的概念应运而生,依托于变形材料的发展、仿生学的设计、仿真分析技术的验证等,软体机器人有了很大的发展。

软体机器人的最大特点就是制作材料的软性或者弹性,其可以实现任意的变形,结构连接更加柔顺,通过一根管道输入气流等其他方式,配合结构特征,就可以实现相应的运动。

软体机器人由于其本身的物理特性,能够适应各种非结构化环境,人机交互更加安全,具有连续变形结构,软体机器人的柔顺型和安全性等让其有着广阔的发展应用前景。

软体机器人是一个新的领域,但是它的发展确实非常迅速。

软体机器人涉及材料学、生物工程学、机电控制等诸多学科,是多重学科的综合体[1-4]。