600mW汽轮机热力性能试验及经济性分析

- 格式:doc

- 大小:35.50 KB

- 文档页数:7

某600 MW凝汽机组供热改造方案热经济性分析邓伟;张燕平【摘要】通过建立基于热平衡法的热力分析模型,对某600 MW凝汽式汽轮发电机组的抽汽供热改造方案进行了热经济性分析.计算了非供热工况、再热冷段抽汽供热工况、再热热段抽汽供热工况下机组的发电功率、热耗率、发电煤耗率等指标,并对比了不同供热工况、不同供热抽汽流量下机组的热性能.研究结果表明:该机组采用再热蒸汽供热,热经济性好,且在最大供热抽汽流量运行时发电煤耗率最低;相比于再热热段抽汽供热方案,再热冷段抽汽供热方案的发电功率和发电煤耗率较大.%By constructing a thermal analysis model based on heat balance method,the paper analyzes thermal economy of the extraction and heat supply reconstruction scheme for one 600 MW condensing steam turbine generator unit.It calculates indicators including generated power,thermal consumption rate,coal consumption rate and so on of the unit under different working conditions of non-heat-supply condition,low-temperature reheat steam tube extraction and heat supply,high-tem-perature reheat steam tube extraction and heat supply.Meanwhile,it compares thermal performance of the unit under dif-ferent heat supply conditions and different heat supply and extraction flow. Research results indicate thermal economy of the unit is better as it adopts reheat steam for heat supply and coal consumption rate is the lowest as the unit is running with the maximum heat supply and extraction pared with generated power and coal consumption rate of the high-tem-perature reheat steam tube extraction and heat supply scheme,that of the low-temperature reheat steam tube extraction and heat supply scheme is larger.【期刊名称】《广东电力》【年(卷),期】2018(031)001【总页数】5页(P25-29)【关键词】热电联产;再热热段抽汽供热;再热冷段抽汽供热;热平衡法;发电功率;发电煤耗率【作者】邓伟;张燕平【作者单位】武汉都市环保工程技术股份有限公司,湖北武汉430071;华中科技大学能源与动力工程学院,湖北武汉430074【正文语种】中文【中图分类】TK219热电联产是发电企业降本增效的重要途径,在各国发电行业中广泛应用[1]。

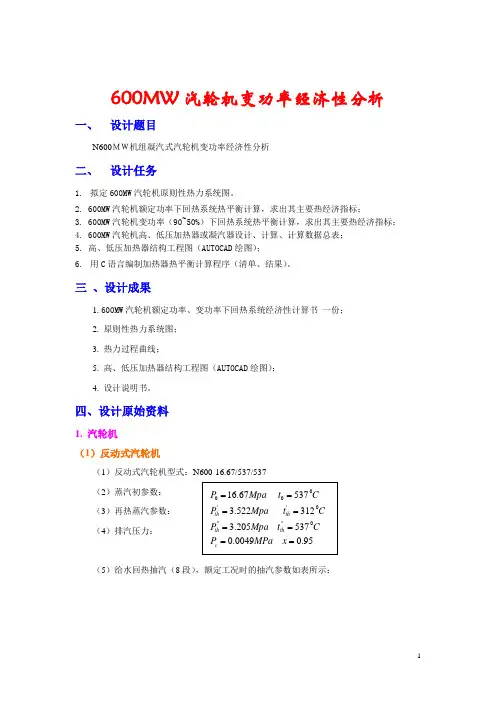

600MW汽轮机变功率经济性分析一、设计题目N600MW机组凝汽式汽轮机变功率经济性分析二、设计任务1.拟定600MW汽轮机原则性热力系统图。

2. 600MW汽轮机额定功率下回热系统热平衡计算,求出其主要热经济指标;3. 600MW汽轮机变功率(90~50%)下回热系统热平衡计算,求出其主要热经济指标;4. 600MW汽轮机高、低压加热器或凝汽器设计、计算、计算数据总表;5. 高、低压加热器结构工程图(AUTOCAD绘图);6.用C语言编制加热器热平衡计算程序(清单、结果)。

三、设计成果1. 600MW汽轮机额定功率、变功率下回热系统经济性计算书一份;2. 原则性热力系统图;3. 热力过程曲线;5. 高、低压加热器结构工程图(AUTOCAD绘图);4. 设计说明书。

四、设计原始资料1. 汽轮机(1)反动式汽轮机(1)反动式汽轮机型式:N600-16.67/537/537-(3)再热蒸汽参数:(4)排汽压力:(5)给水回热抽汽(8段),额定工况时的抽汽参数如表所示:表1 N600-16.67/537/537-机组回热抽汽参数(2)冲动式汽轮机(1)冲动式汽轮机型式:N600-16.67/538/538-(2)蒸汽初参数:(3(4)排汽压力:(5)给水回热抽汽(8段),额定工况时的抽汽参数如表所示:表1 N600-16.67/537/537-机组回热抽汽参数2. 给水泵与凝结水泵(参考)(1)主给水泵进口压力 (2)主给水泵出口压力 (3)主给水泵效率净正吸水头 (4)前置泵进口压力 (5)前置泵进口压力 (6)前置泵效率净正吸水头(7)凝结水泵出口压力3. 锅炉(略)4.给定的原则性热力系统图(图1)(1)反动式600MW汽轮机(2)冲动式汽轮机a)计算工况:额定工况:Pe = 600 MW变功率:90~50% 额定功率6. 计算中选用的数据:(2)选定的各种效率 机组的机、电效率: 高加和除氧器效率: 低加效率:锅炉排污扩容器效率: 锅炉排污扩容器压力: (3)新蒸汽压损 再热蒸汽压损回热抽汽压损(4)补充水入口温度4. (1)设计任务书设计任务书简介;(2)对给定方案的经济性分析,指出给定方案中不足之处,定性分析对热经济性的影响; (4)600MW 机组主要经济指标计算结果的比较:列表标出新蒸汽汽耗量、凝汽量、给水温度、机组热耗率、机组内效率、全厂热耗率、全厂效率、标准煤耗率、节约标准煤量(按6500h/a )计。

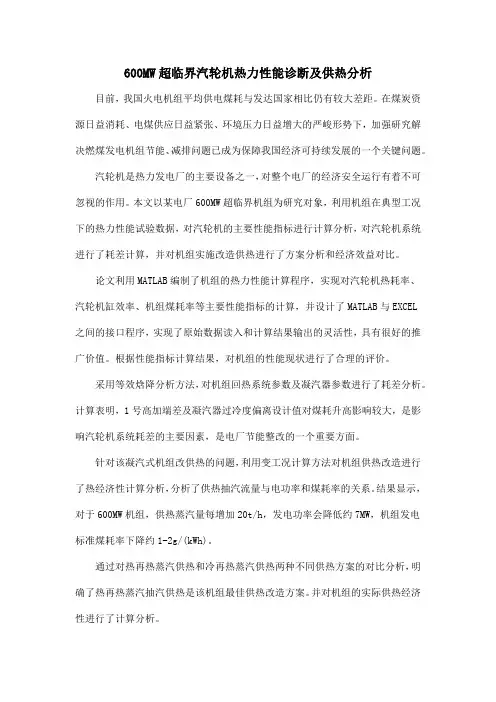

600MW超临界汽轮机热力性能诊断及供热分析目前,我国火电机组平均供电煤耗与发达国家相比仍有较大差距。

在煤炭资源日益消耗、电煤供应日益紧张、环境压力日益增大的严峻形势下,加强研究解决燃煤发电机组节能、减排问题已成为保障我国经济可持续发展的一个关键问题。

汽轮机是热力发电厂的主要设备之一,对整个电厂的经济安全运行有着不可忽视的作用。

本文以某电厂600MW超临界机组为研究对象,利用机组在典型工况下的热力性能试验数据,对汽轮机的主要性能指标进行计算分析,对汽轮机系统进行了耗差计算,并对机组实施改造供热进行了方案分析和经济效益对比。

论文利用MATLAB编制了机组的热力性能计算程序,实现对汽轮机热耗率、汽轮机缸效率、机组煤耗率等主要性能指标的计算,并设计了MATLAB与EXCEL之间的接口程序,实现了原始数据读入和计算结果输出的灵活性,具有很好的推广价值。

根据性能指标计算结果,对机组的性能现状进行了合理的评价。

采用等效焓降分析方法,对机组回热系统参数及凝汽器参数进行了耗差分析。

计算表明,1号高加端差及凝汽器过冷度偏离设计值对煤耗升高影响较大,是影响汽轮机系统耗差的主要因素,是电厂节能整改的一个重要方面。

针对该凝汽式机组改供热的问题,利用变工况计算方法对机组供热改造进行了热经济性计算分析,分析了供热抽汽流量与电功率和煤耗率的关系。

结果显示,对于600MW机组,供热蒸汽量每增加20t/h,发电功率会降低约7MW,机组发电标准煤耗率下降约1-2g/(kWh)。

通过对热再热蒸汽供热和冷再热蒸汽供热两种不同供热方案的对比分析,明确了热再热蒸汽抽汽供热是该机组最佳供热改造方案。

并对机组的实际供热经济性进行了计算分析。

论文的工作对同型机组的性能分析诊断和供热改造分析均有一定的参考价值。

探讨600MW汽轮机节能与经济性改进措施摘要:火电厂应重视对汽轮机的维护和检修,并进行必要的优化和调整,以确保能够以最小的能源损耗发挥最大的作用。

本文作者结合自己的工作经验并加以反思,对600MW汽轮机节能与经济性改进措施进行了深入的探讨,具有重要的指导意义。

关键词:600MW汽轮机节能经济性改进措施目前,节能与经济性成为汽轮机优化改进方案研发的主要目标,某电厂采用2×600MW亚临界机组,汽轮机型号为N600-16.67/538/538,形式:亚临界、中间再热、冲动式、单轴、三缸四排汽凝汽式。

为了提高电厂的综合实力,针对当下汽轮机运行过程中的问题进行分析,并引进先进的技术和结合先前的改进方案,提出对汽轮机运转行之有效的改进方案,从而提升电厂的经济效益。

一、汽轮机运行过程中存在的主要问题1.1 汽封间隙某研究院诊断我厂1号汽轮机热耗在8050kJ/kW.h,高出设计值(7831kJ/kW.h)219 kJ/kW.h。

为减少漏汽损失,降低热耗,提高机组内效率,保持改造经济效益的持久,以及提高机组启停过程中的安全性,将高中压缸汽封整体改造为布莱登汽封。

检修人员通过对汽轮机解体后发现,高、中压缸汽封间隙测量值均已经超出汽封间隙的标准范围,其结构需要进一步改进。

1.2 汽封间隙节能的改进措施普通的汽轮机采用铁素体汽封,该汽封的汽封齿具有硬度小、高温难以淬硬的物理特性,使其在运转过程中降低对转子的磨损程度,但是也因为该物理特性增加其被磨损的程度,在长期的磨损过程中该汽封间隙会不断增大,破坏整个机体组合的密封性。

布莱登汽封在机组启机小蒸汽流量时,汽封弧块在弹簧应力作用下是处于张开状态而远离转子;随着蒸汽流量的增加,作用在每圈汽封汽封弧块背部的蒸汽压力逐渐增大,当这一压力足以克服弹簧应力、摩擦阻力等时,汽封弧块开始逐渐关闭,直至处于工作状态,并始终保持与转子的最小间隙值运行;停机时,随蒸汽流量的减小,在弹簧应力作用下,推动汽封弧块远离转子,使汽封与转子的径向间隙达到最大值。

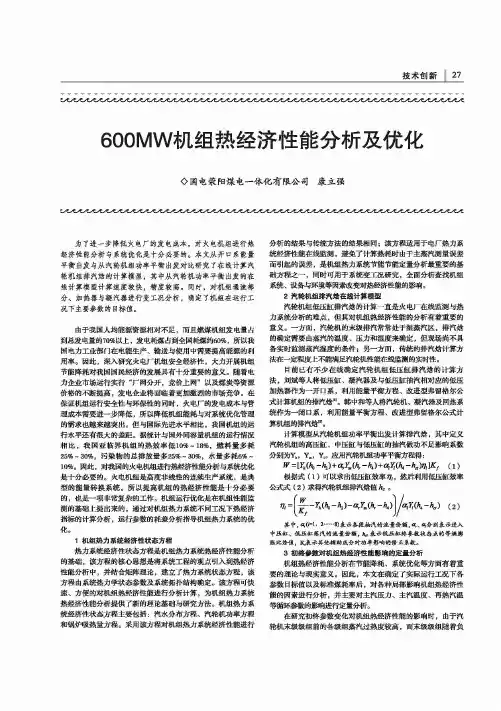

技术创新27600MW机组热经济性能分析及优化◊国电荥阳煤电一体化有限公司康立强为了进一步降低火电厂的发电成本,对火电机组进行热 经济性能分析与系统优化是十分必要的。

本文从开口系能量 平衡出发与从汽轮机组功率平衡出发对比研究了在线计算汽 轮机组排汽焓的计算模型,其中从汽轮机功率平衡出发的在 线计算模型计算速度较快,精度较高。

同时,对机组通流部 分、加热器与凝汽器进行变工况分析,确定了机组在运行工 况下主要参数的目标值。

由于我国人均能源资源相对不足,而且燃煤机组发电童占 到总发电量的70%以上,发电耗煤占到全国耗煤约60%,所以我 国电力工业部门在电能生产、输送与使用中需要提高能源的利 用率。

因此,深入研究火电厂机组安全经济性,大力开展机组 节能降耗对我国国民经济的发展具有十分重要的意义。

随着电 力企业市场运行实行“厂网分开,竞价上网”以及煤炭等资源 价格的不断提高,发电企业将面临着更加激烈的市场竞争。

在 保证机组运行安全性与环保性的同时,火电厂的发电成本与管 理成本需要进一步降低,所以降低机组能耗与对系统优化管理 的需求也越来越突出。

但与国际先进水平相比,我国机组的运 行水平还有很大的差距。

据统计与国外同容量机组的运行情况 相比,我国亚临界机组的热效率低10%~ 18%,燃料量多耗25%~ 30%,污染物的总排放量多25%~ 30%,水量多耗6%~ 10%〇因此,对我国的火电机组进行热经济性能分析与系统优化 是十分必要的。

火电机组是高度非线性的连续生产系统,是典 型的能量转换系统。

所以提高机组的热经济性能是十分必要的,也是一项非常复杂的工作。

機运行优化是在机组性能监测的基础上提出来的,通过对机组热力系统不同工况下热经济 指标的计算分析,运行参数的耗差分析指导机组热力系统的优 化。

1机组热力系统经济性状态方程热力系统经济性状态方程是机组热力系统热经济性能分析 的基础,该方程的核心思想是将系统工程的观点引入到热经济 性能分析中,并结合矩阵理论,建立了热力系统状态方程,该 方程由系统热力学状态参数及系统拓扑结构确定。

600mW汽轮机热力性能试验及经济性分析摘要本文以600mW机组试验数据为依据,对汽轮机高、中压缸效率、热耗率、高加端差、热力系统泄露、驱动给水泵汽轮机用汽流量及运行参数等影响机组供电煤耗的主要因素进行了定量分析,提出了降低机组供电煤耗的具体措施,达到提高机组的经济效益的目的。

关键词热力试验;缸效率;热耗率;经济性;经济效益0引言该电厂#1汽轮机为东方汽轮机厂生产的600mW超临界、一次中间再热、单轴、三缸四排汽凝汽式汽轮机。

高、中压缸采用合缸结构,两个低压缸为对称分流式,机组型号为N600-24.2/566/566。

机组热力系统采用单元制方式,共设有八段抽汽分别供给三台高压加热器、一台除氧器和四台低压加热器。

给水泵驱动方式:2×50%B-MCR汽动给水泵,小汽机用汽由四抽供给;其备用泵为1×30% B-MCR电动调速给水泵。

目前机组的供电煤耗与设计值存在差距,为查明机组能耗偏高的原因,以便于采取针对性的措施,切实提高电厂的生产效益,该电厂进行了汽轮机热力性能试验,对影响机组供电煤耗的诸多因素进行定量分析,为电厂开展节能降耗工作提供科学指导。

1试验情况试验结果表明:600mW工况试验修正后热耗率为7 894.38kJ/kW·h,比设计热耗率7 512.00kJ/kW·h高382.38kJ/kW·h;600mW工况试验高压缸效率为81.21 %,比设计值86.20%低4.99%。

中压缸效率为89.30%,比设计值92.52%低3.22%;修正后供电煤耗率为312. 21g/kW·h。

与#2机供电煤耗305g/kW·h相比差距还不小,比设计值289. 95g/kW·h(按照THA工况下的设计汽轮机热耗、设计锅炉效率、设计厂用电率、管道效率取98%计算)也高了很多,还有比较大的节能潜力。

2节能降耗的措施2.1系统泄漏试验期间检查发现机侧汽水系统阀门存在泄漏现象,具体情况如下表1,热力系统泄露影响使机组热耗升高大概91kJ/kW·h,煤耗升高3.43g/kW·h。

600MW火电机组汽轮机热力系统分析发布时间:2022-05-07T06:07:55.960Z 来源:《当代电力文化》2022年2期作者:陈望奎[导读] 随着国家和社会对节能减排越来越重视,作为煤炭消费的大户,陈望奎大唐蒲城发电有限责任公司陕西省渭南市 715501摘要:随着国家和社会对节能减排越来越重视,作为煤炭消费的大户,热力发电厂对热效率的要求也越来越高。

本文将从各个系统中机组结构入手对对影响热力系统热效率的因素进行分析研究,并且本文以某600MW亚临界发电机组为算例,采用分析法对其各个系统进行定量计算得到其机组的效率,分析其损失产生的原因并提出减小其损失的方案,从而对其热力系统进行优化。

研究发现锅炉中效率与其热效率有较大差别,汽轮机中低压缸效率远小于其他两缸,而回热系统中末级加热器效率比前几级效率低。

本文分析了热力参数变化以及机组结构对机组热经济性的影响,蒸汽冷却器、回热加热器等机组都为提高机组的热效率做出了贡献。

关键词:效率;热力系统;热效率;能量1.引言对于热电厂中热力系统的分析和优化一直是国内外关注的,用来评价火电机组的能效的评价方法基本可以分为两类,即基于热力学第一定律的热量法和基于热力学第二定律的研究方法。

热力系统的优化的一个最主要的目的是提高热力系统的热经济性,钱磊介绍了包括热平衡法、等效焓降法以及不同计算方式衍生出的循环函数法和矩阵分析法在内的许多热经济型计算方法[1]。

其主要思想为热力学第一定律对大型火电机组建立计算模型后,对典型工况下的各项热经济指标进行了定量计算并对其进行了综合评价及优化[1]。

武国磊分析并借鉴了等效焓降法以及热平衡分析法两种论证技术经济性的方法,得出了分析法,结合了热力学第一及第二定律,既考虑能的多少,同时兼顾了能的质量和品质,从而诊断并分析了600MW火电机组损的主要原因并提出了改进方案[2]。

宋之平教授提出的单耗分析理论主要基于热力学第二定律,展示了燃烧单耗的构成分布及变化的图景。

600MW超超临界机组运行经济性分析鞠凤鸣(哈尔滨汽轮机厂有限责任公司,哈尔滨动力区三大动力路345号,150046)摘要:随着国内电力事业的发展,哈汽引进型两缸两排汽600MW超临界'>超超临界汽轮机以其先进的结构、设计理念,占据了国内600MW超临界'>超超临界汽轮机相当一部分市场份额,哈汽已经运行的两缸两排汽600MW超临界'>超超临界汽轮机的各方面指标也证明了此机组的技术的成熟性与先进性。

关键词:超临界'>超超临界设计特点运行方式1.前言近几年来我国电力事业飞速发展,大容量机组的装机数量逐年上升,同时随着国家对环保事业的日益重视及电厂高效率的要求,机组的初参数已从亚临界向超临界、超临界'>超超临界快速发展。

根据我国电力市场格局,25MPa/600℃/600℃两缸两排汽600MW超临界'>超超临界汽轮发电机组依据其环保、高效、布局紧凑及利于维护等特点占据相当一部分市场份额,下面对哈汽引进三菱技术制造生产的25MPa/600℃/600℃两缸两排汽600MW超临界'>超超临界汽轮机的结构和运行特点做一个简单的介绍。

2.概述哈汽引进三菱技术制造生产的600MW超临界'>超超临界汽轮机为单轴、两缸、两排汽、一次中间再热、凝汽式机组。

高中压汽轮机采用合缸结构,低压汽轮机采用一个48英寸末级叶片的双分流低压缸,这种设计降低了汽轮机总长度,紧缩电厂布局。

机组的通流及排汽部分采用三维设计优化,具有高的运行效率。

机组的组成模块经历了大量的实验研究,并有成熟的运行经验,机组运行高度可靠。

机组设计有两个主汽调节联合阀,分别布置在机组的两侧。

阀门通过挠性导汽管与高中压缸连接,这种结构使高温部件与高中压缸隔离,大大地降低了汽缸内的温度梯度,可有效防止启动过程缸体产生裂纹。

主汽阀、调节阀为联合阀结构,每个阀门由一个水平布置的主汽阀和两个垂直布置的调节阀组成。

浅谈影响汽轮机经济性的因素摘要:结合超临界600MW机组热力试验结果,分析影响汽轮机经济性的因素,并提出改进措施,达到节能降耗的目的。

Abstract: With the performance acceptance test results of 600MW supercritical unit, to analysis the factors which influent the turbine economy, and the improving measures were put forward for the purpose of saving energy.关键词:汽轮机,热耗率,节能降耗Keywords: turbine, heat consumption, save energy1引言目前能源公司所属600MW等级机组共12台,装机容量7120MW,占公司总容量的61.2%,其中超临界机组6台。

通过对2012年上半年数据统计,机组供电煤耗平均高于设计值9.94g/KW.h,高于全国同类型机组平均值4.34g/KW.h,节能降耗任务艰巨。

表1公司600MW等级机组供电煤耗与标杆值对比一览表单位:g/kw.h注:国内同类型机组先进值和平均值采用中电联2011年全国火电机组能效对表及竞赛发布的数据(先进值为前20%机组平均值)。

现以公司所属A电厂#1机组性能考核试验为依据分析影响汽轮机经济性的主要因素。

2试验情况A电厂一期两台660MW机组是由东方电气集团东方汽轮机有限公司生产的超临界、一次中间再热、三缸四排汽、直接空冷凝汽式汽轮机。

每台机组配置3台35%电动给水泵。

机组于2010年12月投入商业运营。

为考核其保证性能,于2011年9月完成性能考核试验,试验采用ASME PTC6-2004标准、三阀全开工况进行。

表2 主要性能考核试验结果机组试验热耗率经过第一、二类修正后为8171.83 KJ/KW.h,比机组保证热耗率高出423.83 KJ/KW.h。

600mW汽轮机热力性能试验及经济性分析摘要本文以600mw机组试验数据为依据,对汽轮机高、中压缸效率、热耗率、高加端差、热力系统泄露、驱动给水泵汽轮机用汽流量及运行参数等影响机组供电煤耗的主要因素进行了定量分析,提出了降低机组供电煤耗的具体措施,达到提高机组的经济效益的目的。

关键词热力试验;缸效率;热耗率;经济性;经济效益

中图分类号tm6 文献标识码a 文章编号 1674-6708(2011)47-0103-02

0引言

该电厂#1汽轮机为东方汽轮机厂生产的600mw超临界、一次中间再热、单轴、三缸四排汽凝汽式汽轮机。

高、中压缸采用合缸结构,两个低压缸为对称分流式,机组型号为n600-24.2/566/566。

机组热力系统采用单元制方式,共设有八段抽汽分别供给三台高压加热器、一台除氧器和四台低压加热器。

给水泵驱动方式:2×50%b-mcr汽动给水泵,小汽机用汽由四抽供给;其备用泵为1×30% b-mcr电动调速给水泵。

目前机组的供电煤耗与设计值存在差距,为查明机组能耗偏高的原因,以便于采取针对性的措施,切实提高电厂的生产效益,该电厂进行了汽轮机热力性能试验,对影响机组供电煤耗的诸多因素进行定量分析,为电厂开展节能降耗工作提供科学指导。

1试验情况

试验结果表明:600mw工况试验修正后热耗率为7

894.38kj/kw·h,比设计热耗率7 512.00kj/kw·h高382.38kj/kw·h;600mw工况试验高压缸效率为81.21 %,比设计值86.20%低4.99%。

中压缸效率为89.30%,比设计值92.52%低3.22%;修正后供电煤耗率为312. 21g/kw·h。

与#2机供电煤耗305g/kw·h相比差距还不小,比设计值289. 95g/kw·h(按照tha工况下的设计汽轮机热耗、设计锅炉效率、设计厂用电率、管道效率取98%计算)也高了很多,还有比较大的节能潜力。

2节能降耗的措施

2.1系统泄漏

试验期间检查发现机侧汽水系统阀门存在泄漏现象,具体情况如下表1,热力系统泄露影响使机组热耗升高大概91kj/kw·h,煤耗升高3.43g/kw·h。

可以利用停机检修机会对热力系统存在的漏点进行处理。

2.2 高、中压缸效率偏低

目前机组存在高、中压缸效率偏低问题,额定工况时,高压缸效率设计值为86.20%,中压缸效率设计值为92.52%。

而600mw试验工况时,高压缸效率为81.21%,中压缸效率为89.30%。

高压缸效率比设计值低4.99%,中压缸效率比设计值低3.22%。

高、中压缸效率偏低,不仅降低了汽轮机本体的性能,对机组经济性也有较

大的影响(经计算,高压缸效率偏低导致热耗率升高约

62.89kj/kw·h,煤耗率升高约2.37g/kw·h;中压缸效率偏低导致热耗率升高约48.85kj/kw·h,煤耗率升高约1.84g/kw·h)。

可以利用揭缸检修机会,从以下方面改善通流部分效率:对隔板汽封、叶顶汽封以及缸内可能存在漏汽的部位进行重点检查,通流间隙不要超标;平时运行期间加强对蒸汽品质的监督,防止动、静叶积垢。

2.3 a、b低压旁路漏流

试验期间发现机组a、b低旁后温度达150℃。

a、b低压旁路均存在漏流现象。

低旁内漏使机组热耗率增加,对机组经济性影响较大(经计算,低旁每漏汽1t/h,将导致热耗率升高约4.45kj/kw·h,煤耗率升高约0.17g/kw·h),同时也会造成凝汽器温度过高,对机组安全性也有一定的影响,可以利用停机检修机会对低旁进行处理,提高机组运行经济性,消除安全隐患。

2.4高压加热器系统

从表2可以看出,#1、#2高加上、下端差以及#3高加下端差均存在不同程度的偏大现象。

端差偏大降低了加热器系统的回热经济性,使机组热耗率增高(高加系统端差合计影响热耗率升高约

22.68kj/kw·h,影响煤耗率升高约0.85g/kw·h)。

造成高加端差偏大的原因主要有以下几种可能性:

1)检查高加水室隔板变形和泄漏情况;

2)如水室隔板无重大缺陷,利用检修机会检查加热器内部各

冷却段,特别是蒸汽冷却区和疏水冷却区的管板;

3)在600mw试验工况期间发现,当#3高加正常疏水调门全开的情况下,还要再使危急疏水调门开至34.2%才能维持#3高加壳侧水位稳定,可以利用检修机会对#3高加正常疏水调门和正常疏水管道进行检查;

4)高加换热管结垢、脏污情况,会影响换热效果,可以在检修时进行检查;

5)运行时保证高加水位正常和高加连续排空气系统通畅,防止高加内聚集不凝结气体较多,影响换热效果,检修时检查抽空气至除氧器管路和孔板是否通畅;

6) #1、#2、#3高加下端差均偏大,说明疏水冷却段可能存在问题,应该在检修时检查。

2.5一抽、五抽、六抽温度偏高

参数名称单位设计值600mw 偏高

一段抽汽温度℃ 370.9 387.9 17.0

五段抽汽温度℃ 234.6 278.6 44.0

六段抽汽温度℃ 168.8 212.4 43.6

表3抽汽温度

从表3可以看出,600mw试验工况时,一抽温度比设计值偏高17℃,五抽温度比设计值偏高44.0℃,六抽温度比设计值偏高43.6℃。

这可能与汽缸通流效率偏低或缸内蒸汽泄漏有关,对机组

经济性有一定的影响。

可以利用检修机会重点检查通流部分损伤和结垢情况,并对可能存在泄漏的部位进行排查,如高压缸前汽封和中压缸前汽封的对接面、隔板与汽缸联结处的环形间隙、各静叶持环上下半的水平结合面(尤其是各段抽汽口附近的持环水平结合面)以及隔板和叶顶的汽封间隙。

2.6 过热器减温水流量偏大

试验期间发现过热器减温水流量偏大。

600mw试验工况时,过热器减温水流量达到91.915t/h,机组正常运行过程中锅炉应注意调整燃烧,少投或不投减温水。

2.7#3高加危急疏水调门频繁开启

试验期间发现,#3高加危急疏水调门经常处于开启状态,在600mw试验工况时,危急疏水调门开度在34.2%,这就造成一部分工质所带热量未完全利用而直接进入凝汽器,降低了回热系统效率,对机组经济性有较大的影响(经计算,如果#3高加疏水有34%走危急疏水,将导致热耗率升高约52.01 kj/kw·h,煤耗率升高约1.96g/kw·h)。

应利用检修机会对#3高加正常疏水调门和正常疏水管道进行检查,消除#3高加的缺陷。

2.8a、b汽泵再循环调门内漏及小机耗汽量偏大

试验期间发现,a、b汽泵再循环调节阀内漏,漏量大约为100t/h,不但造成介质的大量损失而影响机组的热经济性,同时由于再循环调节阀所处的系统前后压差较大,还造成阀体及阀后管路的急剧冲

蚀、减薄,严重威胁着人身和设备的安全。

汽泵再循环调节阀内漏严重时甚至无法满负荷运行,对机组的经济运行产生较大的影响;由于汽泵再循环阀内漏,增加了泵的出力,无形中抬高了汽泵转速,影响机组带高负荷。

额外增加小机的蒸汽量,降低机组的热经济性(经计算小机耗汽量增加影响热耗率增加27.72 kj/kw·h,煤耗率增加1.04 g/kw·h)。

应该利用检修机会对汽泵再循环调节阀进行处理的同时,还要利用大修机会对影响小机效率的通流部分汽封、轴封、隔板、叶顶汽封等间隙进行检查维修,使小机达到设计经济性。

3结论

经计算,该机组600mw修正后的供电煤耗率为312.21g/kw·h,如果按照上述措施进行检修,机组的供电煤耗可以降低2g/kw·h,如果按照机组每天满负荷运行10h,机组在网时间按300d进行计算,一年可以节约标准煤3 600t,以每吨标煤600元计算可节约成本约216万元,既达到了节能降耗的目的,又提高了经济效益。

参考文献

[1]裘烈钧.大型汽轮机的运行[m].北京:水利电力出版社,1994.

[2]刘维烈.600mw火电机组运行技术丛书[m].北京:中国电力出版社,2000.

[3]曹祖庆.汽轮机变工况特性[m].北京:水利电力出版社,

1991.

[4]刘乃龙,刘永霞.300mw机组定滑定运行方式经济性分析[j].河北电力出版社,2000.

[5]dl/t 904-2004火力发电厂技术经济指标计算方法.北京:中国电力出版社,2005.

[6]林万超著.火电厂热力系统节能理论.西安交通大学出版社,1994.

[7]gb/t 8117.2-2008汽轮机热力性能验收试验规程.北京:标准出版社,1987.。