电分相原理

- 格式:docx

- 大小:1.44 MB

- 文档页数:7

分相电流差动保护原理分相电流差动保护是一种常用的电力系统保护方式,它主要用于检测电力系统中的相间故障,保护系统的安全稳定运行。

分相电流差动保护原理是基于电力系统中各相之间的电流差异来实现的,通过对比各相电流的差异,可以及时准确地判断系统中是否存在相间故障,并采取相应的保护措施,保障电力系统的安全运行。

分相电流差动保护的原理基于基尔霍夫电流定律和电力系统中各相之间的电流关系。

在正常情况下,电力系统中各相之间的电流应该是平衡的,即各相电流之和为零。

但是当系统中出现相间故障时,故障点处的电流会发生变化,导致各相电流不再平衡,这时候就可以通过检测各相电流的差异来判断系统中是否存在故障。

分相电流差动保护系统通常由主保护装置和辅助装置组成。

主保护装置通过对各相电流进行采样和比较,来判断系统中是否存在相间故障,并进行相应的保护动作。

辅助装置则负责对主保护装置进行监测和辅助控制,以确保保护系统的可靠性和稳定性。

分相电流差动保护的原理是基于电力系统中各相之间的电流差异来实现的,因此在实际应用中需要注意以下几点:首先,对各相电流的采样和比较需要精准可靠,保证对系统中小电流差的准确检测。

其次,需要对保护系统进行合理的配置和参数设置,确保对各种类型的相间故障都能够及时准确地判断和保护。

最后,需要对保护系统进行定期的检测和维护,确保其可靠性和稳定性。

总的来说,分相电流差动保护原理是一种基于电力系统中各相之间的电流差异来实现的保护方式,它能够有效地保护电力系统的安全稳定运行。

在实际应用中,需要注意保护系统的精准可靠和稳定性,以确保系统能够及时准确地判断和保护各种类型的相间故障,保障电力系统的安全运行。

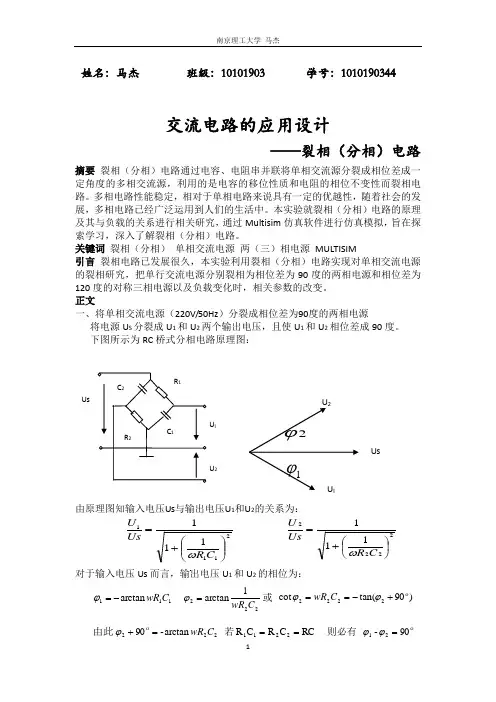

姓名:马杰 班级:10101903 学号:1010190344交流电路的应用设计——裂相(分相)电路摘要 裂相(分相)电路通过电容、电阻串并联将单相交流源分裂成相位差成一定角度的多相交流源,利用的是电容的移位性质和电阻的相位不变性而裂相电路。

多相电路性能稳定,相对于单相电路来说具有一定的优越性,随着社会的发展,多相电路已经广泛运用到人们的生活中。

本实验就裂相(分相)电路的原理及其与负载的关系进行相关研究,通过Multisim 仿真软件进行仿真模拟,旨在探索学习,深入了解裂相(分相)电路。

关键词 裂相(分相) 单相交流电源 两(三)相电源 MULTISIM引言 裂相电路已发展很久,本实验利用裂相(分相)电路实现对单相交流电源的裂相研究,把单行交流电源分别裂相为相位差为90度的两相电源和相位差为120度的对称三相电源以及负载变化时,相关参数的改变。

正文一、将单相交流电源(220V/50Hz )分裂成相位差为90度的两相电源将电源U S 分裂成U 1和U 2两个输出电压,且使U 1和U 2相位差成90度。

下图所示为RC 桥式分相电路原理图:由原理图知输入电压Us 与输出电压U 1和U 2的关系为:2111111⎪⎪⎭⎫⎝⎛+=C R Us U ω 2222111⎪⎭⎫⎝⎛+=C R Us U ω对于输入电压Us 而言,输出电压U 1和U 2的相位为:111arctan C wR -=ϕ 2221arctanC wR =ϕ或 )90tan(cot 2222 +-==ϕϕC wR由此222arctan -90C wR =+ ϕ 若RC C R C R 2211== 则必有 90-21=ϕϕ一般而言,21ϕϕ和与角频率w 无关,但为使U 1和U 2数值相等,可令12211==C wR C wR基于以上,设计电路:若取Ω==K R R 121,则F fR C C μπ1831.321121≈==由电压示数和示波器波形看出,两相输出空载时电压有效值相等,为155.556V ,且U 1和U 2相位差成90度。

器件式电分相器件式电分相是一种常见的电力传输方式,它通过使用特定的器件,将电能分成相位不同的多个分支,以达到传输电能的目的。

器件式电分相的核心是使用一系列的器件来实现电能的分相。

这些器件有时也被称为相位器,它们能够将电能按照一定的规律分成不同的相位,从而实现电能的传输和控制。

常见的器件式电分相器件包括电容器、电感器、变压器等。

电容器是一种能够存储电能的器件,它具有存储电荷的能力。

在器件式电分相中,电容器常被用来实现电能的分相。

通过将电容器连接到电源电路中,电容器能够吸收电源电流,并在电能达到一定程度时释放出来,从而实现电能的分相。

电感器是一种能够存储磁能的器件,它具有存储磁场的能力。

在器件式电分相中,电感器也常被用来实现电能的分相。

通过将电感器连接到电源电路中,电感器能够吸收电源电流,并在电能达到一定程度时释放出来,从而实现电能的分相。

变压器是一种能够改变电压的器件,它能够将输入电压转换为输出电压。

在器件式电分相中,变压器常被用来实现电能的分相。

通过调整变压器的输入输出电压比例,可以实现电能的分相。

器件式电分相的工作原理是通过控制器来控制器件的工作状态,从而实现电能的分相。

控制器可以根据需要调节器件的工作状态,使得电能按照一定的规律分成不同的相位。

通过合理地设计控制器的工作方式,可以实现电能的高效传输和分配。

器件式电分相在电力传输中具有广泛的应用。

它可以用于电力系统中的电能分配和电能传输,能够提高电力系统的效率和稳定性。

同时,器件式电分相还可以用于电力设备中的电能控制和电能传输,能够提高电力设备的工作效率和可靠性。

器件式电分相是一种常见的电力传输方式,通过使用特定的器件将电能分成相位不同的多个分支,实现电能的传输和控制。

它在电力系统和电力设备中具有广泛的应用,能够提高电力传输和设备的效率和稳定性。

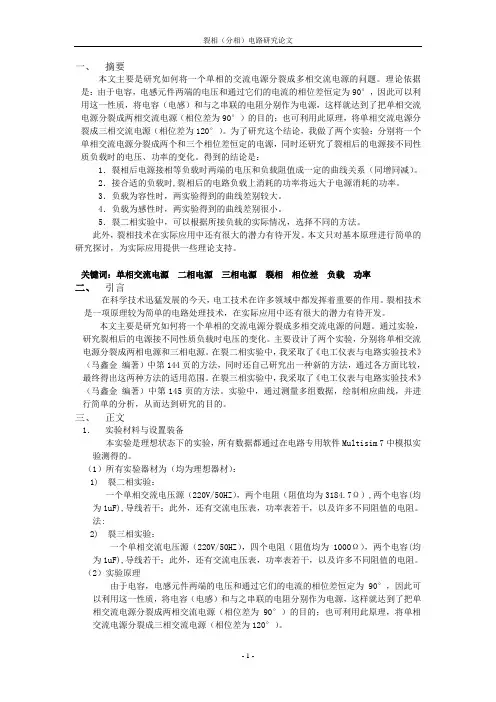

一、摘要本文主要是研究如何将一个单相的交流电源分裂成多相交流电源的问题。

理论依据是:由于电容,电感元件两端的电压和通过它们的电流的相位差恒定为90°,因此可以利用这一性质,将电容(电感)和与之串联的电阻分别作为电源,这样就达到了把单相交流电源分裂成两相交流电源(相位差为90°)的目的;也可利用此原理,将单相交流电源分裂成三相交流电源(相位差为120°)。

为了研究这个结论,我做了两个实验:分别将一个单相交流电源分裂成两个和三个相位差恒定的电源,同时还研究了裂相后的电源接不同性质负载时的电压、功率的变化。

得到的结论是:1.裂相后电源接相等负载时两端的电压和负载阻值成一定的曲线关系(同增同减)。

2.接合适的负载时,裂相后的电路负载上消耗的功率将远大于电源消耗的功率。

3.负载为容性时,两实验得到的曲线差别较大。

4.负载为感性时,两实验得到的曲线差别很小。

5.裂二相实验中,可以根据所接负载的实际情况,选择不同的方法。

此外,裂相技术在实际应用中还有很大的潜力有待开发。

本文只对基本原理进行简单的研究探讨,为实际应用提供一些理论支持。

关键词:单相交流电源二相电源三相电源裂相相位差负载功率二、引言在科学技术迅猛发展的今天,电工技术在许多领域中都发挥着重要的作用。

裂相技术是一项原理较为简单的电路处理技术,在实际应用中还有很大的潜力有待开发。

本文主要是研究如何将一个单相的交流电源分裂成多相交流电源的问题。

通过实验,研究裂相后的电源接不同性质负载时电压的变化。

主要设计了两个实验,分别将单相交流电源分裂成两相电源和三相电源。

在裂二相实验中,我采取了《电工仪表与电路实验技术》(马鑫金编著)中第144页的方法,同时还自己研究出一种新的方法,通过各方面比较,最终得出这两种方法的适用范围。

在裂三相实验中,我采取了《电工仪表与电路实验技术》(马鑫金编著)中第145页的方法。

实验中,通过测量多组数据,绘制相应曲线,并进行简单的分析,从而达到研究的目的。

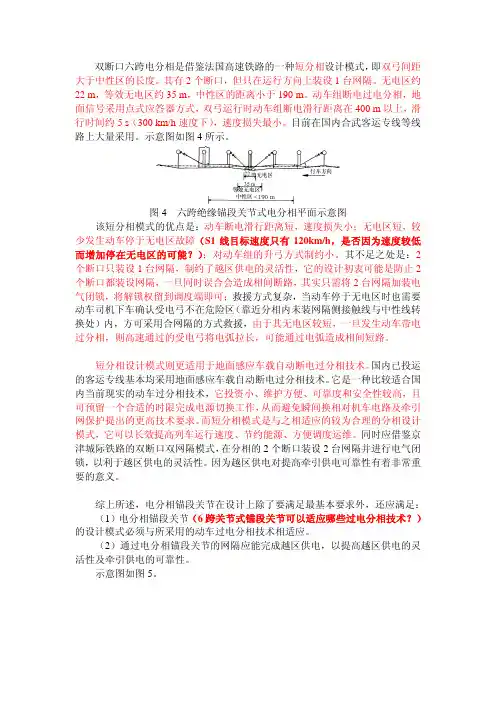

双断口六跨电分相是借鉴法国高速铁路的一种短分相设计模式,即双弓间距大于中性区的长度。

其有2个断口,但只在运行方向上装设1台网隔。

无电区约22 m,等效无电区约35 m,中性区的距离小于190 m。

动车组断电过电分相,地面信号采用点式应答器方式,双弓运行时动车组断电滑行距离在400 m以上,滑行时间约5 s(300 km/h速度下),速度损失最小。

目前在国内合武客运专线等线路上大量采用。

示意图如图4所示。

图4 六跨绝缘锚段关节式电分相平面示意图该短分相模式的优点是:动车断电滑行距离短,速度损失小;无电区短,较少发生动车停于无电区故障(S1线目标速度只有120km/h,是否因为速度较低而增加停在无电区的可能?);对动车组的升弓方式制约小。

其不足之处是:2个断口只装设1台网隔,制约了越区供电的灵活性,它的设计初衷可能是防止2个断口都装设网隔,一旦同时误合会造成相间断路,其实只需将2台网隔加装电气闭锁,将解锁权留到调度端即可;救援方式复杂,当动车停于无电区时也需要动车司机下车确认受电弓不在危险区(靠近分相内未装网隔侧接触线与中性线转换处)内,方可采用合网隔的方式救援,由于其无电区较短,一旦发生动车带电过分相,则高速通过的受电弓将电弧拉长,可能通过电弧造成相间短路。

短分相设计模式则更适用于地面感应车载自动断电过分相技术。

国内已投运的客运专线基本均采用地面感应车载自动断电过分相技术。

它是一种比较适合国内当前现实的动车过分相技术,它投资小、维护方便、可靠度和安全性较高,且可预留一个合适的时限完成电源切换工作,从而避免瞬间换相对机车电路及牵引网保护提出的更高技术要求。

而短分相模式是与之相适应的较为合理的分相设计模式,它可以长效提高列车运行速度、节约能源、方便调度运维。

同时应借鉴京津城际铁路的双断口双网隔模式,在分相的2个断口装设2台网隔并进行电气闭锁,以利于越区供电的灵活性。

因为越区供电对提高牵引供电可靠性有着非常重要的意义。

电分相原理电气化铁路关节式电分相的研究张和平摘要:本文针对电气化铁路两种较常应用的关节式电分相的特点、存在的问题和解决的方案进行研究。

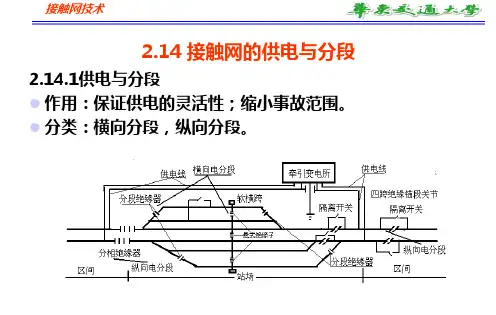

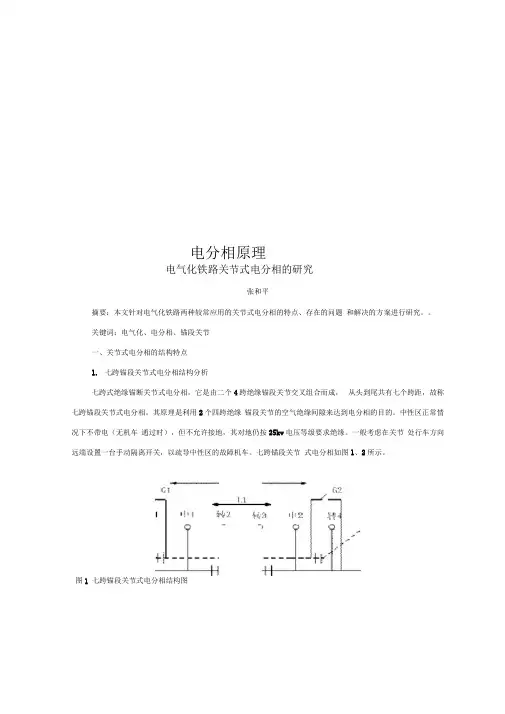

关键词:电气化、电分相、锚段关节一、关节式电分相的结构特点1.七跨锚段关节式电分相结构分析七跨式绝缘锚断关节式电分相,它是由二个4跨绝缘锚段关节交叉组合而成,从头到尾共有七个跨距,故称七跨锚段关节式电分相。

其原理是利用2个四跨绝缘锚段关节的空气绝缘间隙来达到电分相的目的。

中性区正常情况下不带电(无机车通过时),但不允许接地,其对地仍按25kv电压等级要求绝缘。

一般考虑在关节处行车方向远端设置一台手动隔离开关,以疏导中性区的故障机车。

七跨锚段关节式电分相如图1、2所示。

图1 七跨锚段关节式电分相结构图图2 七跨锚段关节式电分相直线平面图当电力机车准备经过电分相时,机车主断路器打开,受电弓不降弓通过。

电力机车在电分相中性无电区范围内利用中性锚段来作工作支,使受电弓平稳的由一端正线锚段运行到另一端的正线锚段,该中性嵌入线从左侧的中1处变为工作支,到右侧中2处开始抬升,变为非工作支,可保证约有100〜150m 长的中性区。

机车乘务人员须按照设置的“断”、“合”、电力机车禁“停”标志断、合机车主断路器(如图3、4所示)为了保证电力机车正常通过绝缘锚段关节式电分相绝缘器,原则上要求单台受电弓升弓运行,确需多台受电弓同时升弓时,对受电弓间距离应做限制新]弱恵;叮奔“;”仝5慕斎应彳『于.7/叢]芻圍亍■如Hit -恥〉图4 上行方向行车标志的设置2. 八跨锚段关节式电分相结构分析八跨锚段关节式电分相的结构如图5所示。

图中Z 表示直线区段;J 表示绝缘 锚段关节;ZJ 为支柱装配形式。

图5 八跨锚段关节式电分相的平面图不管是哪种型式,其结构都是利用2个绝缘锚段关节重合1跨或2跨,再增加1个分相锚段组成,即:分相锚段与既有接触网的2个下锚支组成2个绝缘锚段关 节并重合2个锚段关节的1跨或2跨,在分相无电区工作范围内利用分相锚段作工 作支,而分相锚段与既有锚段间采用相间空气绝缘的3 .::接触线受电弓中3 下行方向行车标志的设置图3 jOOmm中性区140m装配形式,从而达到分相的目的。

三相电机分相【最新版】目录1.三相电机概述2.三相电机的分相原理3.三相电机分相的优势4.三相电机分相的实际应用5.三相电机分相的注意事项正文【三相电机概述】三相电机是一种通用的交流电机,由三个相同的线圈组成,每个线圈在电源的相位上相差 120 度。

这种设计使得三相电机在运行时能够产生旋转磁场,进而驱动电机转动。

由于其结构简单、运行稳定、维护方便等优点,三相电机在我国的工业生产中得到了广泛应用。

【三相电机的分相原理】三相电机的分相原理是指在三相交流电源的作用下,将三个线圈分别连接到电源的三个相位上,使得每个线圈在电源的相位上相差 120 度。

这样,当电源通电时,三个线圈会产生三个相位相差 120 度的交流电,进而在电机内部产生一个旋转磁场。

这个旋转磁场切割电机的转子,使得转子产生转矩,从而驱动电机转动。

【三相电机分相的优势】三相电机分相的优势主要体现在以下几点:1.结构简单:由于三相电机由三个相同的线圈组成,结构简单,便于生产和维护。

2.运行稳定:三相电机的分相设计使得其运行时产生的旋转磁场更加稳定,从而提高了电机的运行稳定性。

3.效率高:三相电机的分相设计使得其能够更好地利用电源的能量,提高了电机的效率。

4.扭矩大:由于三相电机产生的旋转磁场更加稳定,因此其扭矩更大,能够驱动更大的负载。

【三相电机分相的实际应用】三相电机分相在实际应用中主要体现在以下几个方面:1.工业生产:由于其结构简单、运行稳定、效率高等优点,三相电机在工业生产中得到了广泛应用,如风机、水泵、压缩机等。

2.家用电器:部分家用电器也采用三相电机,如空调、洗衣机等。

3.交通运输:交通运输领域也有大量的三相电机应用,如电动汽车、轨道交通等。

【三相电机分相的注意事项】在使用三相电机时,需要注意以下几点:1.电源电压:三相电机的工作电压应符合其额定电压,过高或过低的电压都可能损坏电机。

2.接线顺序:在接线时,应确保线圈的接线顺序正确,否则可能导致电机反转或损坏。

电气化铁路关节式电分相的研究张和平摘要:本文针对电气化铁路两种较常应用的关节式电分相的特点、存在的问题和解决的方案进行研究。

关键词:电气化、电分相、锚段关节一、关节式电分相的结构特点1.七跨锚段关节式电分相结构分析七跨式绝缘锚断关节式电分相,它是由二个4跨绝缘锚段关节交叉组合而成,从头到尾共有七个跨距,故称七跨锚段关节式电分相。

其原理是利用2个四跨绝缘锚段关节的空气绝缘间隙来达到电分相的目的。

中性区正常情况下不带电(无机车通过时),但不允许接地,其对地仍按25kv电压等级要求绝缘。

一般考虑在关节处行车方向远端设置一台手动隔离开关,以疏导中性区的故障机车。

七跨锚段关节式电分相如图1、2所示。

图1七跨锚段关节式电分相结构图图2七跨锚段关节式电分相直线平面图当电力机车准备经过电分相时,机车主断路器打开,受电弓不降弓通过。

电力机车在电分相中性无电区范围内利用中性锚段来作工作支,使受电弓平稳的由一端正线锚段运行到另一端的正线锚段,该中性嵌入线从左侧的中1处变为工作支,到右侧中2处开始抬升,变为非工作支,可保证约有100~150m长的中性区。

机车乘务人员须按照设置的“断”、“合”、电力机车禁“停”标志断、合机车主断路器(如图3、4所示)。

为了保证电力机车正常通过绝缘锚段关节式电分相绝缘器,原则上要求单台受电弓升弓运行,确需多台受电弓同时升弓时,对受电弓间距离应做限制。

图3下行方向行车标志的设置图4上行方向行车标志的设置2.八跨锚段关节式电分相结构分析八跨锚段关节式电分相的结构如图5所示。

图中Z表示直线区段;J表示绝缘锚段关节;ZJ为支柱装配形式。

图5八跨锚段关节式电分相的平面图不管是哪种型式,其结构都是利用2个绝缘锚段关节重合1跨或2跨,再增加1个分相锚段组成,即:分相锚段与既有接触网的2个下锚支组成2个绝缘锚段关节并重合2个锚段关节的1跨或2跨,在分相无电区工作范围内利用分相锚段作工作支,而分相锚段与既有锚段间采用相间空气绝缘的装配形式,从而达到分相的目的。

八跨锚段关节式电分相由2个五跨绝缘锚段关节重合2跨组成,它比其他2种多了分相中心柱,其余结构相同。

(1)线索关系八跨锚段关节式电分相的分相锚段及2个正线锚段线索的关系(如图6所示)。

图6八跨锚段关节式电分相平面布置图八跨锚段关节式电分相的中性无电区约35m;在整个锚段关节内2支接触悬挂的水平间距均为500mm。

2支接触悬挂间空气绝缘间隙应450mm;为满足接触线工作坡度的变化率在正线关节转换区4‰的技术要求,也为了在中性无电区保持良好的弓网关系,在关节区内加设了1个分相锚段,使分相关节有1段中性无电区,无电区段分相锚段作工作支。

在转换柱g,E间和A,b间,分相锚段接触线与正线的接触线等高且比正线标准导高抬高约80mm,在进入过渡区前的转换柱b,g,a,h 处,分相锚段接触线做非工作支处理,采取逐段抬高方式,转换柱b,g处非工作支抬高150mm(若考虑200km时速,可抬高大于160mm),转换柱a~h处非工作支抬高500mm。

即:转换柱A~b,E~g跨非工作支抬高70mm,转换柱a~b、g~h跨抬高350mm。

使线索平滑抬高,便于关节悬挂调整,相邻的绝缘子串距分相中心(图6中D)约为10.5m,D处抬高支距分相锚段接触线抬高500mm。

(2)中性无电区与机车取流的双弓间距关系八跨及其他锚段关节式的中性无电区与电力机车双弓间的距离有关,(如图7 所示),八跨锚段关节式电分相中性无电区为35m,该距离应大于单机机车取流的双弓间距,即当机车组2个受电弓之间有高压母线连接时,2个受电弓间的距离必须小于35m。

当机车组的2个受电弓无高压母线连接,2个受电弓间的距离,应小于35m或者大于2绝缘转换柱h,a的绝缘子内侧间的距离(约250m),该距离以及中性无电区的长度均与电分相结构和跨距大小有关。

图7八跨电分相中性无电区与机车受电弓位置关系示意图通过电分相时,高压母线连通的机车组之间的不同机车禁止同时升弓,机车断合标及禁止双弓标位置(如图8所示)。

中性区正常情况下不带电(无机车通过时),但不允许接地,其对地仍按25kV电压等级要求绝缘。

可考虑在关节处行车方向远端设置一台手动隔离开关,以疏导中性区的故障机车。

图8电分相处断合标与禁止双弓标位置示意图二、关节式电分相在运营中存在问题的分析由于锚段关节式电分相(以下简称关节式电分相)由2个绝缘锚段关节组成,消除了器件式电分相存在的硬点大的问题,在我国新建电气化铁路及提速改造中被普遍采用。

第一,由于绝缘锚段关节有三跨、四跨和五跨3种型式,锚段关节跨距长度不同,2个关节的衔接布置也有多种方式,关节式电分相存在四跨、五跨、七跨、八跨、九跨、十跨、十二跨等多种型式,中性区距离也长短不一。

这些关节式电分相的共同特点是均由两个绝缘锚段关节和一段接触网中性区组成。

由于关节式电分相由2处空气绝缘间隙实现电气绝缘,即使是2个电气隔离的受电弓(如多机牵引、电力机车附挂、牵引机车后挂有接触网检测车、多弓运行的电动车组等情况)在受电弓间距不满足限制条件时都有可能造成相间短路。

实际运行中,这类故障已经多次发生。

第二,机车断电迟缓、送电太早或未断电通过分相时均能造成拉弧烧伤、烧断承力索造成事故。

关节式电分相线索烧损原因分析:电力机车在通过七跨锚段关节式电分相时,如果出现机车司机疏忽、麻痹大意,断电不及时、忘记断电或送电太早等原因,均可能造成受电弓拉弧烧伤电分相中性无电区内承力索、导线,严重者甚至烧断承力索。

关节式电分相线索烧损基本是由于中性段和带电导线间产生大电流电弧造成的高温烧损。

线索烧损部位大多集中在第一和第二起弧点跨内和交叉跨内,(如图9)。

其主要原因有以下几点:图9七跨关节式电分相平面示意图1、电力机车在不断载情况下快速通过电分相时,因拉弧造成弧光相间短路烧损线索。

2、电力机车通过电分相时因过电压造成机车放电间隙击穿,短路电流在中性线和带电线间产生电弧烧损线索,这种故障发生的概率较大。

3、关节式电分相结构参数检调时,中心柱两侧线索及吊弦水平间距设置偏小,各支柱拉出值布置不合理,进行安装调整时通常比照四跨绝缘关节检调,水平间距一般控制在450mm左右,对各支柱拉出值的布置往往只关注于满足水平间隙要求,而忽略了结构稳定。

由于机车受电弓快速通过电分相时必将引起线索振动,吊弦在抬升力的作用下也会松弛鼓肚,这样线索整体摆动量加大,线索间、吊弦间、线索与吊弦间水平距离缩小,极易造成弧光过电压并可能成为电弧长燃的维持通道,进而烧损线索、吊弦。

第三,理论和运行经验都表明,受空气动力的影响,机车在高速运动过程中降、升受电弓对接触网的安全运行非常不利,运行中应尽量避免。

对于高速运行的电动车组,这个问题尤为突出。

三、针对关节式电分相存在问题的改进1、为防止列车停在锚段关节式电分相中性无电区内,确保列车正常运行,在改造电分相时,电分相尽量设置在没有坡道或坡道较小的线路上,同时不能距原分相位置太远;必须设在坡道上时,要考虑电分相所处位置的线路坡度、列车速度和惰性距离的关系;必要时在列车进入电分相的前方300m处,设置列车断电利用惯性通过电分相的最低速度标志。

2、电分相改造时要注意其位置与信号机的距离,不能设在信号机前方太近的地方。

当电分相设在相当于车站的疏解区内时,尤其要注意。

3、为防止电力机车通过七跨锚段关节式电分相时烧伤、烧断电分相中性无电区内承力索,保证供电设备安全,在机车上设置自动断电装置;当电力机车运行至电分相标志牌“T断”牌所在里程时,机车自动断电通过电分相,通过电分相后,合上机车开关继续运行。

4、在改造七跨锚段关节式电分相时适当增大七跨锚段关节式电分相内接触网的结构高度,同时在电分相范围内的承力索上缠绕绝缘热缩带。

防止关节式电分相线索烧损应从以下几个方面采取防范措施:1、根据电力机车运用区段的不同,合理修正车顶放电间隙的距离。

2、完善机车监控仪的功能。

将机车主断路器操作开关分合位置信号接入监控仪进行监控,这可有效地减少司乘人员因不断载过分相造成接触网跳闸及关节分相线索烧损故障的发生。

3、优化关节式电分相各部结构及参数的检调。

对于多次发生上述故障的电分相,必须认真检查各部支柱拉出值布置是否合理,定位器的状态如何。

起弧跨和交叉跨应避免重合,若改动困难,可采取在交叉点处承力索(一侧)上加装绝缘护套,防止烧损承力索。

吊弦布置应尽量采取不对应布置,即相互间错位并有一定的间隔距离,减少燃弧通道。

4、重视关节式电分相绝缘距离的检调。

从现场运行看,有2个环节是至关重要的:一是中心柱线索与相邻水平腕臂、定位管、定位器的最小距离(即绝缘距离)应保证500mm,不能达到的可临时采取在腕臂、定位管上加装绝缘护套来满足绝缘要求;二是相邻线索的水平距离必须保证在500mm以上,这样可以防止机车通过电分相时引起线索、吊弦摆动缩短彼此绝缘距离,为燃弧提供通道,造成息弧困难。

5、加强“2个坡度”的检调,即导线坡度和定位器坡度的调整。

关节处导线坡度应不大于1‰且应以连续坡度设置为宜,相邻点高度差应控制在20~40mm。

定位器坡度的调整也是关节式电分相检调的重点之一,定位器坡度偏小极易形成硬点。

6、使用可调式绝缘吊弦。

由于关节式电分相不具备越区供电的能力,只需考虑机车掉坑后的应急供电,一般电流在500A以下,因此可以将载流整体吊弦更换为绝缘吊弦,减少燃弧通道。

为保证电气回路的畅通和电分相末端电压,可在电分相进、出口处分别加装一组横向电连接。

综上所述,造成关节式电分相线索烧损的主要原因是机车不断载过电分相和过电压致使机车放电间隙击穿造成的电弧烧损。

对于前者,应加快关节式电分相配套设施的建设,即地面感应式机车自动断载装置的安装使用;对于后者,由于过电压发生的概率较大,随机性较强,且目前还缺乏对过电压的有效抑制手段,因此必须从关节式电分相的结构优化和参数检调入手。

只有多种措施并用,才能有效防范线索烧损故障的发生,提高关节式电分相的安全运行性能。