HXD1C型电力机车高低压试验

- 格式:docx

- 大小:16.74 KB

- 文档页数:11

![[整理版]HXD3C型电力机车1](https://uimg.taocdn.com/666dbbd059f5f61fb7360b4c2e3f5727a5e924cf.webp)

HXD3C型电力机车高、低压试验程序及要求HXD3C型电力机车高、低压试验程序及要求一、低压试验前的准备工作1、闭合控制电器柜控制接地自动开关QA59,蓄电池自动开关QA61,确认控制电器柜上电压表PV71显示不低于98V。

2、打开升弓风缸塞门U77和总风截断室门A24,确认总风缸风压不低于700kpa(否则需升弓打风)各风路塞门处于正常位置。

3、将试验开关SA75置“试验”位二、低压试验目的程序及要求机车低压试验的目的是对机车各电气设备的执行机构动作程序及逻辑关系正确与否作全面的检查,低压试验前应对机车上各种电气部件以及电气线路做一次一般性整备检查,并对某些电气和机械设备做必要的操作。

1、辅助压缩机动作试验按动控制电器柜上SB95开关(自复式)、KMC1闭合、辅助压缩机在控制管路风压低于650kpa 时起动。

观察空气管路柜处辅助风缸压力表,当气压达到735±20kpa时辅助压缩机自动停止工作。

注意:辅助压缩机电机不宜长时间工作和频繁起机,打用时间应控制在10分钟内,若超过10分钟还未停机,应断开机车控制自动开关QA45和辅助设备自动开关QA51,检查相应空气管路是否泄漏。

2、钥匙开关试验插入钥匙并转动到位,将钥匙开关由0位打到合位,看微机正常、主断分、零位、欠压、辅变流器、水泵、信号指示灯亮。

3、故障显示屏自检试验将故障显示屏控制按键选择手动档,按压自检键,确认所有的故障灯均点亮,否则故障指示灯坏。

4、主断路器动作试验合闸听主断路器闭合声,看主断分信号灯灭,微机屏显示主断合,分闸听主断路器断开声,看主断分信号灯亮,微机屏显示主断分。

5、主变流器接触器动作试验(换向手柄试验)分闸状态下,将微机屏画面由机器状态进入至主变流器,然后将换向手柄打至向前位,听主变流器充电接触器吸合声,然后断开,主变流器工作接触器吸合声,在微机屏画面看各主变流器充电接触器吸合,然后断开,工作接触器吸合,将换向手柄打至0位,听主变流器工作接触器断开声,看工作接触器断开,将换向手柄打至后位,试验要求同向前位。

HXDC型电力机车高低压试验程序及要求H X D3C型电力机车高、低压试验程序及要求一、低压试验前的准备工作1、闭合控制电器柜控制接地自动开关QA59,蓄电池自动开关QA61,确认控制电器柜上电压表PV71显示不低于98V。

2、打开升弓风缸塞门U77和总风截断室门A24,确认总风缸风压不低于700kpa(否则需升弓打风)各风路塞门处于正常位置。

3、将试验开关S A75置“试验”位二、低压试验目的程序及要求机车低压试验的目的是对机车各电气设备的执行机构动作程序及逻辑关系正确与否作全面的检查,低压试验前应对机车上各种电气部件以及电气线路做一次一般性整备检查,并对某些电气和机械设备做必要的操作。

1、辅助压缩机动作试验按动控制电器柜上SB95开关(自复式)、KMC1闭合、辅助压缩机在控制管路风压低于650kpa时起动。

观察空气管路柜处辅助风缸压力表,当气压达到735±20kpa时辅助压缩机自动停止工作。

注意:辅助压缩机电机不宜长时间工作和频繁起机,打用时间应控制在10分钟内,若超过10分钟还未停机,应断开机车控制自动开关QA45和辅助设备自动开关QA51,检查相应空气管路是否泄漏。

2、钥匙开关试验插入钥匙并转动到位,将钥匙开关由0位打到合位,看微机正常、主断分、零位、欠压、辅变流器、水泵、信号指示灯亮。

3、故障显示屏自检试验将故障显示屏控制按键选择手动档,按压自检键,确认所有的故障灯均点亮,否则故障指示灯坏。

4、主断路器动作试验合闸听主断路器闭合声,看主断分信号灯灭,微机屏显示主断合,分闸听主断路器断开声,看主断分信号灯亮,微机屏显示主断分。

5、主变流器接触器动作试验(换向手柄试验)分闸状态下,将微机屏画面由机器状态进入至主变流器,然后将换向手柄打至向前位,听主变流器充电接触器吸合声,然后断开,主变流器工作接触器吸合声,在微机屏画面看各主变流器充电接触器吸合,然后断开,工作接触器吸合,将换向手柄打至0位,听主变流器工作接触器断开声,看工作接触器断开,将换向手柄打至后位,试验要求同向前位。

HXD1C型电力机车试验程序HXD1C型电力机车试验程序一、准备工作:1、检查机车走行部、机车制动和储能制动显示器的状态(红色为制动状态,绿色为缓解状态)。

2、检查司机室各开关在工作位、低压柜上的自动开关和故障隔离开关均在正常位。

3、检查主逆变器的水位和冷却塔的油位正常。

4、检查车顶门锁闭到位。

5、检查制动柜各塞门在正常位,插入蓝钥匙U99与地面呈90°接地开关的钥匙要求齐全并到位。

6、闭合机车的蓄电池开关,检查蓄电池电压必须大于77V,此时机车内部自检,可听到电器的动作声,大约60秒左右完成。

在此过程中,计算机系统对全车控制网络进行检测,在检测过程中,应禁止其他操作,防止人为误动作而使检测系统进入保护程序。

7、闭合充电柜各开关,确认充电机工作正常。

8、司机控制器各手柄在“0”位。

二、闭合受电弓开关,检查受电弓状态。

闭合司机台钥匙开关。

在显示器“主屏幕”上可观察网压显示3KV左右的感应电压,证明接触网有电(红色的)。

1、总风缸压力≥650Kpa,受电弓自动升起(受电弓选择开关在自动位,CCU首先选择升后弓)。

2、总风缸压力<650Kpa,闭合受电弓开关后CCU给辅助压缩机一个指令,辅助压缩机开始工作,当压力升为650Kpa时,受电弓升起。

升弓需要满足以下条件:- 受电弓/主断路器的小自动开关闭合。

- 受电弓升弓截止阀在正常位(cut in)。

- 所有辅助压缩机的小自动开关没有断开。

- 紧急制动按钮没有按下。

- 司机室内没有降弓的命令。

- 在给升弓命令后最晚15分钟,必须闭合主断路器,否则降弓以保护蓄电池。

运用时需要新的升弓指令。

- 机车模式开关(=21-S54)必须在正常位。

- 在司机室内没有降弓命令。

- 蓄电池电压超过 77V。

注意:①辅助压缩机的工作时间整定值为10分钟,否则CCU发出指令辅助压缩机将封锁停止工作,90分钟后方能再次工作。

②如果在CCU和MIO之间无通讯,通知维护人员。

![(附件2)HXD1C型电力机车趟检检查作业范围[1]](https://uimg.taocdn.com/8d545e1ccc7931b765ce153f.webp)

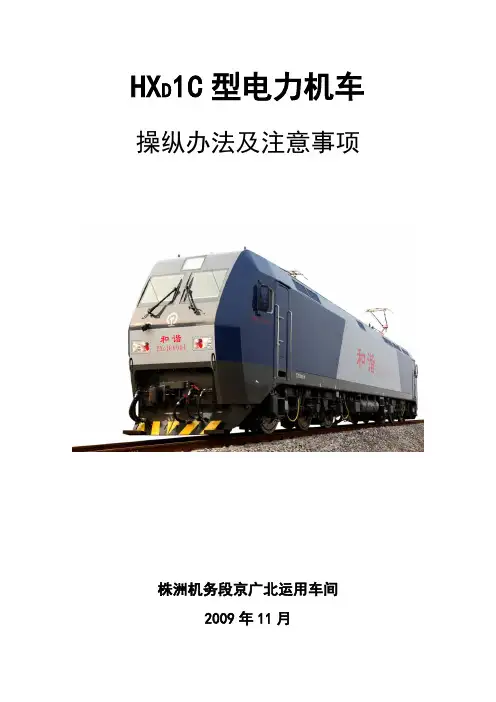

HX D1C型电力机车操纵办法及注意事项株洲机务段京广北运用车间2009年11月前言为了改善铁路动力革新,铁道部新增一批和谐号机车,用于京广线大吨位的牵引任务。

为使我段安全、高效、优质的完成牵引动力的转型工作,结合和谐号电力机车的特性,我们本着实际、实用、实效、简学、易懂的原则组织编写了这篇《HX D1C型电力机车操作办法及注意事项》。

审编:段长李恪宜、总工李星光、副段长刘彬、陈积俊主持编写:彭国梁、胡震主要持笔编写人员:曹明坚、戴勇、吴珠华、陈海洋、邓毅、罗辉由于时间仓促,经验缺乏,文中尚有诸多不足之处,敬请广大读者在实际工作中多提宝贵意见,以便今后进一步完善。

目录1、接班后升弓前机车检查注意事项2、升弓后的检查试验注意事项2.1制动机试验2.2高压试验3、机车换端、连挂操作方法及注意事项3.1机车换端操作3.2连挂作业操作4、始发站开车前的操作注意事项5、列车运行中操纵注意事项5.1过分相控制:5.2警惕键使用:5.3关键站操作注意事项5.4定速控制6、机车故障应急处理6.1、受电弓升不起的处理6.2、主断路器无法闭合的处理6.3、牵引力无法给出时的处理6.4、电机故障时的切除方法7、库内机车停放操纵注意事项7.1入库退乘作业7.2库内顶送机车作业8、机车附挂时操作方法及注意事项1、库内接班升弓前的检查及操作注意事项1)闭合电源柜面板上控制电源输出开关、停放制动开关、24V电源输出开关,确认蓄电池电压不低于77V。

2)低压柜上所有控制开关必须在竖直位,闭合所有自动开关。

3)打开总风截断塞门A10及使用“蓝色”钥匙开通连锁钥匙阀U99(竖直位)。

4)检查机车膨胀水箱水位正常,变压器油温油位正常,空压机油位不低于1/2、各仪表、显示屏画面及作用正常。

空气管路、制动器单元各切断阀门处在”开”位置。

检查第三方设备柜内所有设备开关在正常位。

5)检查机械间、车体外侧无人,鸣笛升弓,副班司机开门确认。

6)插入电钥匙后,将受电弓扳钮推向“升”,机车在有风状态下自动升后弓,无风状态下,辅助压缩机自动打风直至满足受电弓升弓风压。

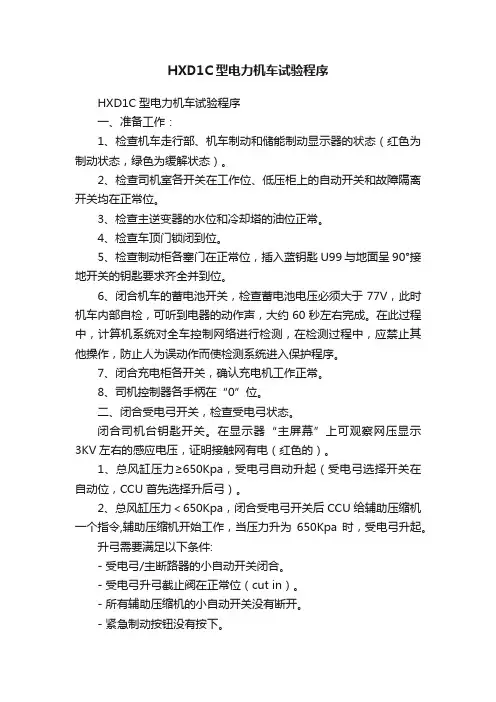

HXD1C型电力机车高低压试验hxd1c型电力机车高低压试验程序一、低压试验(一)准备工作工作1.各自动开关和模式选择开关在正常运行位;2.确认总风缸风压不低于700kpa,各风路塞门在正常工作位z。

3.证实掌控电源柜上照明设备及停车刹车自动开关在滑动位。

4.自动制动阀?运转位?、单独制动阀均z?制动区?,机车制动缸压力300kpa,停放制动?制动位?。

5.证实高速运行手柄、变频手柄z?0?位,关上机械室门。

6.网重联时,重联机车完成以上各项后,闭合蓄电池?控制电源输出?自动开关,大闸手柄z?重联位?、小闸手柄z?运转位?,证实本机与重联机车的车钩、气路(列车管、总风管及平均值管)和电路电缆联结顺利完成,并对外开放联结的气路塞门;(二)试验顺序及要求1.闭合蓄电池电源(1)滑动掌控电源柜?掌控电源输入?自动开关32-f02,检查dc110v、dc24v和电源模块适当工作命令与否正常(红灯故障,绿灯正常);(2)检查控制电源柜上显示屏,蓄电池输出电压不低于88v,ⅰ、ⅱ端司机操纵台上控制电压表的电压指示应与控制电源柜上显示屏的指示相一致;(3)机车控制系统得电送检,可以听见电器的动作声,大约60秒钟顺利完成,在此过程中,应当严禁其他操作方式;(4)自检结束后,检查微机显示屏、监控显示屏、制动显示屏上电显示应正常。

2.滑动电钥匙控制器(1)插入机车电钥匙开关22-s01(22-s02)并转动到?闭合?位,司机室操纵权被选择,机车允许操纵,此时应从微机显示屏?主界面?上确认显示的各种信息及图标无异常;(2)网重联时,证实?机车分体式z?界面上表明辨识的重联机车编号恰当。

3.微机显示屏切换试验(1)主要数据界面按住微机显示屏?主界面?的【主要数据】按键,步入?主要数据?界面,证实表明的各种信息恰当并无异常。

(2)网络拓扑界面按住微机显示屏?主要数据界面?的【网络状态】按键,步入?网络拓扑界面?,证实表明的各种信息并无异常。

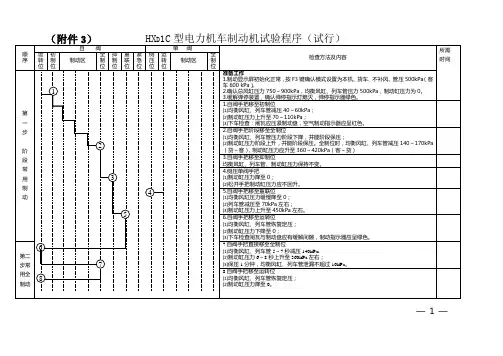

HX D1C型机车在段高压整备建议试验大纲南车株洲电力机车有限公司2010年2月目录1 试验目的和用途 22 安全事宜 23 试验准备 24 试验程序、项目及要求 25 空气制动试验 46 附件91试验目的和用途本高压试验大纲的编制,主要用于在机车进行整备时,对机车性能进行的检查,本大纲不包括维修部件的单项试验检查。

详细内容请参考株机公司提供的“机车说明”和“机车操作说明”。

2安全事宜应符合相关的安全手册要求,特殊的操作需有资质和有能力的人员进行。

3试验准备高压试验前应进行机车状态的检查,其中包括:3.1所有维修/检查工作已经完成;3.2没有工具和/或更换的零部件遗留在工作区域;3.3相关的警示标志已经摆放到位;3.4完成表一中规定的试验前准备工作:表一、试验前准备工作4试验程序、项目及要求高压试验的程序、项目和要求详见下表二:表二、高压试验的程序5空气制动试验5.1操作前的准备5.1.1检查电源供电的MCB上的自动开关=28-F130,=28-F131,=28-F132,=28-F156,=34-S13,=34-S23处于闭合位。

5.1.2检查空气管路柜中各控制模块的塞门处于正常位,检查空气管路柜上钥匙阀B01.U99 上钥匙是否在正常位(竖直位)。

正常运行时EPCU中ERCP的无火回送塞门打至正常位,在无火回送时打至投入位。

5.1.3检查风源柜中塞门A10处于开通位,总风缸的排水塞门处于关闭位,辅助压缩机的辅助风缸的排水塞门处于关闭位,5.1.4检查机械间总风管路塞门A20是否处于开通位,卫生间塞门K81是否处于开通位,干燥器喇叭模块各塞门是否处于开通位,升弓气阀板塞门是否处于开通位。

干燥器喇叭控制模块中干燥器的电源开关处于闭合位,加热开关在环境温度低于时打至闭合位,环境温度高于5℃时打至关断位。

5.1.5 检查司机室操纵台紧急制动按钮是否松开,检查司机室后墙车长阀是否在闭合位(竖直位)。

5.1.6 检查机车两端平均管截止阀B82(6)、列车管截止阀B81、总风管截止阀B80(7)是否关闭。

![HXD1C型机车趟检检查作业范围[1]](https://uimg.taocdn.com/9560e6f49e31433239689311.webp)

H X D3C型电力机车高、低压试验程序及要求一、低压试验前的准备工作1、闭合控制电器柜控制接地自动开关QA59,蓄电池自动开关QA61,确认控制电器柜上电压表PV71显示不低于98V。

2、打开升弓风缸塞门U77和总风截断室门A24,确认总风缸风压不低于700kpa(否则需升弓打风)各风路塞门处于正常位置。

3、将试验开关S A75置“试验”位二、低压试验目的程序及要求机车低压试验的目的是对机车各电气设备的执行机构动作程序及逻辑关系正确与否作全面的检查,低压试验前应对机车上各种电气部件以及电气线路做一次一般性整备检查,并对某些电气和机械设备做必要的操作。

1、辅助压缩机动作试验按动控制电器柜上SB95开关(自复式)、KMC1闭合、辅助压缩机在控制管路风压低于650kpa时起动。

观察空气管路柜处辅助风缸压力表,当气压达到735±20kpa时辅助压缩机自动停止工作。

注意:辅助压缩机电机不宜长时间工作和频繁起机,打用时间应控制在10分钟内,若超过10分钟还未停机,应断开机车控制自动开关QA45和辅助设备自动开关QA51,检查相应空气管路是否泄漏。

2、钥匙开关试验插入钥匙并转动到位,将钥匙开关由0位打到合位,看微机正常、主断分、零位、欠压、辅变流器、水泵、信号指示灯亮。

3、故障显示屏自检试验将故障显示屏控制按键选择手动档,按压自检键,确认所有的故障灯均点亮,否则故障指示灯坏。

4、主断路器动作试验合闸听主断路器闭合声,看主断分信号灯灭,微机屏显示主断合,分闸听主断路器断开声,看主断分信号灯亮,微机屏显示主断分。

5、主变流器接触器动作试验(换向手柄试验)分闸状态下,将微机屏画面由机器状态进入至主变流器,然后将换向手柄打至向前位,听主变流器充电接触器吸合声,然后断开,主变流器工作接触器吸合声,在微机屏画面看各主变流器充电接触器吸合,然后断开,工作接触器吸合,将换向手柄打至0位,听主变流器工作接触器断开声,看工作接触器断开,将换向手柄打至后位,试验要求同向前位。

HXD3C型电力机车高、低压试验程序及要求一、低压试验前的准备工作1、闭合控制电器柜控制接地自动开关QA59,蓄电池自动开关QA61,确认控制电器柜上电压表PV71显示不低于98V。

2、打开升弓风缸塞门U77和总风截断室门A24,确认总风缸风压不低于700kpa(否则需升弓打风)各风路塞门处于正常位置。

3、将试验开关SA75置“试验”位二、低压试验目的程序及要求机车低压试验的目的是对机车各电气设备的执行机构动作程序及逻辑关系正确与否作全面的检查,低压试验前应对机车上各种电气部件以及电气线路做一次一般性整备检查,并对某些电气和机械设备做必要的操作。

1、辅助压缩机动作试验按动控制电器柜上SB95开关(自复式)、KMC1闭合、辅助压缩机在控制管路风压低于650kpa时起动。

观察空气管路柜处辅助风缸压力表,当气压达到735±20kpa时辅助压缩机自动停止工作。

注意:辅助压缩机电机不宜长时间工作和频繁起机,打用时间应控制在10分钟内,若超过10分钟还未停机,应断开机车控制自动开关QA45和辅助设备自动开关QA51,检查相应空气管路是否泄漏。

2、钥匙开关试验插入钥匙并转动到位,将钥匙开关由0位打到合位,看微机正常、主断分、零位、欠压、辅变流器、水泵、信号指示灯亮。

3、故障显示屏自检试验将故障显示屏控制按键选择手动档,按压自检键,确认所有的故障灯均点亮,否则故障指示灯坏。

4、主断路器动作试验合闸听主断路器闭合声,看主断分信号灯灭,微机屏显示主断合,分闸听主断路器断开声,看主断分信号灯亮,微机屏显示主断分。

5、主变流器接触器动作试验(换向手柄试验)分闸状态下,将微机屏画面由机器状态进入至主变流器,然后将换向手柄打至向前位,听主变流器充电接触器吸合声,然后断开,主变流器工作接触器吸合声,在微机屏画面看各主变流器充电接触器吸合,然后断开,工作接触器吸合,将换向手柄打至0位,听主变流器工作接触器断开声,看工作接触器断开,将换向手柄打至后位,试验要求同向前位。

HXD1C型电力机车高、低压试验程序一、低压试验(一)低压试验准备工作⒈机车停在平坦有地沟的线路上,前后插上防护牌,二、五动轮打好铁鞋。

⒉确认停放制动显示器应为红色制动状态。

⒊确认车顶门锁闭到位。

⒋检查主、辅变流柜锁闭良好,闭合低压柜内所有自动开关(包括DC110V交流充电开关和所有三相自动开关,各转换开关根据实际情况置于合理位置,检查低压柜内库内动车31-S01,31-S02处于正常位,司机室各开关均在正常位。

⒌检查冷却塔水位、油位显示正常。

⒍制动柜U99钥匙和各塞门在正常位置。

⒎闭合电源柜内各自动开关、闸刀置于正常位,闭合面板上蓄电池、停放制动、24V电源三个开自动开关。

确认充电机监控单元开始工作、DC24V电源模块应有工作指示、蓄电池电压不低于88V,1分钟后进行低压试验。

(二)低压试验照明检查程序1.司机室灯、机械间灯检查确认自动开关=52-F153闭合I端司机室操纵台上司机室灯开关置“强光”位-“弱光”位-“关”位;机械间灯开关置“开”位-“关”位。

2.记点灯、仪表灯检查确认自动开关=52-F173闭合I端司机室操纵台上仪表灯开关置“开”位-“关”位;记点灯开关置“开”位-“关”位。

3.前照灯、标志灯检查确认自动开关=51-F171闭合I端前照灯置“强光”位-“弱光”位-“关”位I端前副灯置“前”位-“全”位-“后”位-“关”位。

I端标志灯置“前”位-“全”位-“后”位-“关”位。

I端司机室内灯开关试验完后到另一端司机室做相应灯开关试验。

4.前照灯调整①把I端前照灯全部打开(卤素灯和氙灯全亮);②试验在水平直轨道上进行;③通过调整灯体安装环上的M5自锁螺母,将灯光的照射角度调整到机车所规定的角度;④头顶光线必须在机车正前方,与机车成一直线;⑤按以上步骤调整另一端前照灯。

二、高压试验(一)高压试验准备工作1.清除走廊内及各室内杂物,确认走廊内无人作业。

2.检查机车没有接入库用电源。

总风缸压力不低于700kPa,各风路塞门处于正常位置。

HXD1(型电力机车高低压试验程序一、低压试验(一)准备工作1.各自动开关和模式选择开关在正常运行位;2.确认总风缸风压不低于700kPa,各风路塞门在正常工作位置。

3.确认控制电源柜上照明及停放制动自动开关在闭合位。

4.自动制动阀“运转位”、单独制动阀均置“制动区”,机车制动缸压力300kPa,停放制动“制动位”。

5.确认换向手柄、调速手柄置“ 0”位,打开机械室门。

6.网重联时,重联机车完成以上各项后,闭合蓄电池“控制电源输出”自动开关,大闸手柄置“重联位” 、小闸手柄置“运转位” ,确认本机与重联机车的车钩、气路(列车管、总风管及平均管)和电路电缆联接完成,并开放联接的气路塞门;(二)试验顺序及要求1.闭合蓄电池电源(1)闭合控制电源柜“控制电源输出”自动开关32-F02,检查DC110V、DC24V和电源模块相应工作指示是否正常(红灯故障,绿灯正常);(2)检查控制电源柜上显示屏,蓄电池输出电压不低于88V, I、口端司机操纵台上控制电压表的电压指示应与控制电源柜上显示屏的指示相一致;(3)机车控制系统得电自检,可听到电器的动作声,大约60 秒左右完成,在此过程中,应禁止其他操作;(4)自检结束后,检查微机显示屏、监控显示屏、制动显示屏上电显示应正常。

2.闭合电钥匙开关(1)插入机车电钥匙开关22-S01 (22-S02)并转动到“闭合”位,司机室操纵权被选择,机车允许操纵,此时应从微机显示屏“主界面”上确认显示的各种信息及图标无异常;( 2)网重联时,确认“机车配置”界面上显示识别的重联机车编号正确。

3.微机显示屏切换试验( 1 )主要数据界面按压微机显示屏“主界面”的【主要数据】按键,进入“主要数据”界面,确认显示的各种信息正确无异常。

( 2)网络拓扑界面按压微机显示屏“主要数据界面”的【网络状态】按键,进入“网络拓扑界面” ,确认显示的各种信息无异常。

( 3)受电弓状态界面按压微机显示屏“主要数据界面”的【受电弓】按键,进入“受电弓状态界面” ,确认机车满足升弓条件。

( 4)主断路器状态界面按压微机显示屏“主要数据界面”的【主断状态】按键,进入“主断路器状态界面” ,确认满足合主断条件;按压【主界面】按键,返回“主界面”。

( 5)列车参数界面按压微机显示屏“主界面”的【列车参数】按键,进入“列车参数输入界面” ,进行‘列车重量输入' 、‘自动过分相装置切除/ 投入'及‘机车连挂速度范围设定' 输入试验;试验后将以上各项数据设定到段定要求,然后按压【主界面】按键,返回“主界面” 。

4.弹停装置试验( 1 )按压司机台上“停放制动施加”按钮,检查微机显示屏显示的停放制动图标由绿色“停放制动缓解” 变为红色“停放制动施加” ;(2)确认走行部停车制动显示器由绿色状态变为红色状态;(3)按压司机台上“停放制动缓解”按钮,检查微机显示屏显示的停放制动图标由红色“停放制动施加” 变为绿色“停放制动缓解” ;(4)确认走行部停车制动显示器由红色状态变为绿色状态;(5)试验后按压司机台上“停放制动施加”按钮,施加停放制动。

5.撒砂试验(1)换向手柄“前”位,脚踩撒砂脚踏开关开关,检查1、4 轴的撒砂应正常;(2)换向手柄“后”位,脚踩撒砂脚踏开关开关,检查6、3 轴的撒砂应正常。

6.警惕装置试验(1)警惕按钮试验按压无人警惕按钮不松手,120s 后,语音报警提示“无人警惕” ,微机显示屏“主界面”显示“警惕装置部件未操作或持续操作” ,延续20s 后,无人警惕装置发出“惩罚制动”指令;均衡风缸、制动管减压170Kpa,制动显示屏上方显示“动力切除” 、左下方显示“安全惩罚”字样;自阀手柄置“抑制位”位1 秒钟以上解锁后回“运转位”。

(2)脚踩警惕开关试验脚踩无人警惕开关不放,120s后,语音报警提示“无人警惕”,微机显示屏“主界面”显示“警惕装置部件未操作或持续操作” ,延续20s 后,无人警惕装置发出“惩罚制动”指令;7.机车照明试验依次闭合仪表、司机室、走廊、车底、前(付)照灯、标志等照明灯开关,检查各照明灯照明良好、逻辑控制关系正确。

8.遮阳帘、风扇、刮雨器试验检查遮阳帘、风扇、刮雨器、工作状态良好,功能与控制开关指示位置相符合。

二、高压试验(一)准备工作1.确认主、辅变流柜门锁闭良好,走廊各室门、车顶门锁闭到位。

2.确认机车高压接地开关、高压隔离开关在正常运行位置(四把黄色钥匙插入);蓝色钥匙插入制动控制柜锁孔,开通受电弓风路(蓝色钥匙呈垂直状态)。

3.确认机车停留在有电区且接地线已撤除、隔离开关已闭合,机车两端地面防护牌、信号旗(信号灯)已撤除,机车周围无闲杂人员且均处于安全区域,高压试验人员均在司机室。

4.低压电器柜柜门锁闭良好,各自动开关和模式选择开关在正常运行位;5.确认总风缸风压不低于700kPa,各风路塞门在正常工作位置。

6.确认控制电源柜上照明及停放制动自动开关在闭合位。

7.自动制动阀“运转位”、单独制动阀均置“制动区”,机车制动缸压力300kPa,停放制动“制动位”。

8.确认换向手柄、调速手柄置“ 0”位,打开机械室门。

9.网重联时,重联机车完成以上各项后,闭合蓄电池“控制电源输出”自动开关,大闸手柄置“重联位” 、小闸手柄置“运转位” ,确认本机与重联机车的车钩、气路(列车管、总风管及平均管)和电路电缆联接完成,并开放联接的气路塞门;(二)试验顺序及要求1.机车电钥匙置“合”位(1)确认制动显示屏启动正常,检查制动显示屏各数据、参数设置正确。

(2)将大闸置“抑制”位1 秒后回“运转”位、小闸置“全制”位,确认制动显示屏“动力切除”消除,制动显示屏均衡风缸、列车管风压显示600kPa机车制动缸风压显示300kPa。

2.受电弓试验(1)升弓试验①操作自复式受电弓扳键开关21-S11 (21-S21 )至“升”位约1〜2秒后松手,检查机车非操纵端受电弓升起过程,不应冲击接触网, 升弓时间从受电弓动作开始到接触接触网不大于8 秒;②网重联时,同时应检查重联机车受电弓升起过程;③检查司机室网压表显示的网压值(约25kV);检查微机显示屏显示的网压值与网压表显示的网压值相等;④检查微机显示屏显示的受电弓图标非操纵端由“降弓”变为“升弓” ;⑤受电弓升起10 秒后牵引控制单元TCU 未检测到网压,微机显示屏上应显示无网压信息的提示;⑥在总风缸或控制风缸风压低于480kpa时,在按下受电弓扳键开关时,辅助压缩机应自动启动,微机显示屏上显示提示信息;⑦检查辅助压缩机起动/ 停止压力值(小于480± 20kpa 起动,大于650±20kpa 停止)。

(2)降弓试验①操作自复式受电弓扳键开关21-S11 (21-S21 )至“降”位约1〜2秒,检查机车非操纵端受电弓降下过程,不应冲击车顶,降弓时间不大于7 秒;②检查司机室网压表显示约4kV 悬浮感应电压,微机显示屏显示的网压值与网压表显示的网压值应相等;③网重联时,同时应检查重联机车受电弓降下过程;④试验完毕,重新升起受电弓。

(3)受电弓模式选择开关转换试验降下受电弓,分别将模式选择开关21-S51由“自动” 位转换到“受电弓1”位、“受电弓2”位、“双弓”位进行试验,作用应良好。

3. 主断路器试验(1)合主断路器试验①按压微机显示屏“主界面” 的【主要数据】按键,进入“主要数据界面”显示,按压【辅助系统】按键,进入“辅助系统界面” ;②操作自复式主断路器扳键开关21-S12(21-S22)至“合”位约1 〜2 秒,听主断闭合声,3 秒内听辅助变流器ACU1、ACU2、各风机、油泵、水泵起动声;③网重联时,重联机车的主断路器延迟5 秒闭合,重联机车的ACU1、ACU2、各风机、油泵、水泵起动;④检查微机显示屏显示的主断路器图标由绿色“主断开且已经缓解”变为黄色“主断闭合” ;⑤观察微机显示屏“辅助系统界面”辅助变流器及各辅机的工作情况,检查微机显示屏有无本机、重联机车故障显示;⑥合主断20秒后检查面板2上的控制电压表应升至110V ;⑦各辅助系统起动正常后,按压【主界面】按键,返回“主界面”。

(2)分主断路器试验①操作自复式主断路器扳键开关21-S12( 21-S22) 至“分”位约1〜2秒,听主断路器断开声,3秒内辅助变流器ACU1 、ACU2 、各风机、油泵、水泵停止工作;②网重联时,重联机车的主断路器延迟5 秒断开,重联机车辅助变流器ACU1 、ACU2 、各风机、油泵、水泵停止工作;③检查微机显示屏显示的主断路器图标由黄色“主断闭合”变为绿色“主断开且已经缓解” ;④操作自复式主断路器扳键开关21-S12(21-S22)至“合”位约1 〜2 秒,重新闭合主断路器。

4.压缩机试验(1)压缩机扳键开关“合”位试验①操作压缩机扳键开关34-S13( 34-S23至“合” 位,总风压力小于750kPa土20kPa大于680kPa土20kPa时,非操纵端压缩机应开始工作;②当总风压力小于680Kap 时,两个压缩机同时工作,当总风压力表显示的压力大于900kPa± 20kPa时,压缩应自动停止打风。

( 2)压缩机扳键开关“强泵”位试验①操作压缩机扳键开关34-S13( 34-S23)至“强泵” 位不松手,两台压缩机同时工作;②当总风压力表显示的压力大于950kPa± 50kPa 时,高压安全阀动作,松手后,压缩机扳键开关自复到“合”位,压缩机应自动停止打风。

5.牵引试验( 1 ) 进级准备①按压司机台上“停放制动缓解”按钮,缓解“停放制动”,自阀手柄、单阀手柄移至“全制动”位;②按压微机显示屏“主界面” 的【主要数据】按键,进入“主要数据界面”后按压【牵引状态】按键,进入“牵引状态界面” ,确认无牵引封锁信息,按压【主界面】按键,返回“主界面”。

(2)“前位”进级试验① 换向手柄“前”位,检查微机显示屏显示的机车方向图标变为“机车方向向前” ;② 将牵引手柄给出“设定速度” 小于3km/h 的级位,快速检查微机显示屏“主界面” 显示的“设定速度”、“牵引力” 显示值及各架设定力矩、实际力矩数据无异常(约为15KN )后立即将牵引手柄退回“ 0”位;③按压微机显示屏“主界面” 的【牵引数据】按键,进入“牵引数据界面” ;④将牵引手柄给出“设定速度” 小于3km/h 的级位,快速检查6 台牵引电机设定力矩、实际力矩数据无异常(约为15KN )后立即将牵引手柄退回“ 0”位;⑤按压微机显示屏【主界面】键,返回“主界面”。

(3)“后位”进级试验换向手柄“后”位,检查微机显示屏显示的机车方向图标变为“机车方向向后” 。

其余内容参照牵引试验(2)“前位”进级试验⑵-⑸ 项试验内容及要求。