氩弧焊16MnDG管对接__焊接工艺评定

- 格式:doc

- 大小:141.00 KB

- 文档页数:7

16MnR 钢(板厚12mm 焊条电弧焊焊接工艺评定及焊接工艺一、母材材质及技术情况16MnR 即为Q345C 常作为在锅炉压力容器用钢。

即在 Q235钢的基础上加 了 1 %的锰使屈服强度提高35%。

16M nR 属于低碳锰钢。

C E=0.34% -0.49 %。

焊 接性能良好。

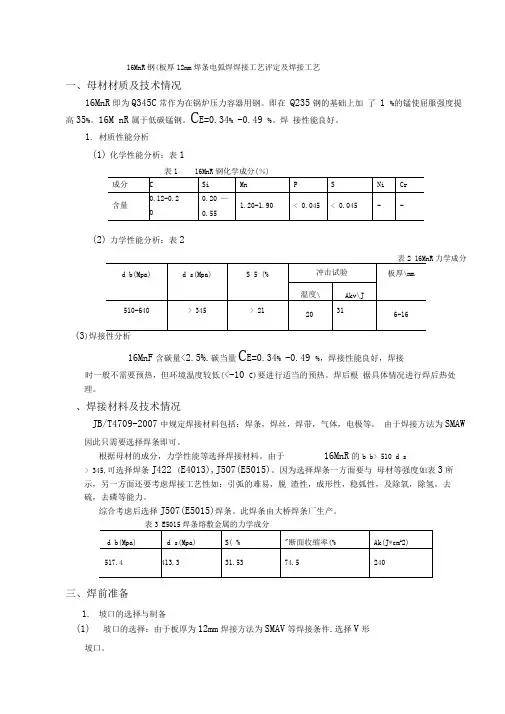

1. 材质性能分析(1) 化学性能分析:表1116MnR (%)(2) 力学性能分析:表22 16MnR 力学成分(3)焊接性分析16MnF 含碳量<2.5%.碳当量C E=0.34% -0.49 %,焊接性能良好,焊接时一般不需要预热,但环境温度较低(<-10 C )要进行适当的预热。

焊后根 据具体情况进行焊后热处理。

、焊接材料及技术情况JB/T4709-2007中规定焊接材料包括:焊条,焊丝,焊带,气体,电极等。

由于焊接方法为SMAW因此只需要选择焊条即可。

根据母材的成分,力学性能等选择焊接材料。

由于16MnR 的b b> 510 d s> 345,可选择焊条J422 (E4013),J507(E5015)。

因为选择焊条一方面要与 母材等强度如表3所示,另一方面还要考虑焊接工艺性如:引弧的难易,脱 渣性,成形性,稳弧性,及除氧,除氢,去硫,去磷等能力。

综合考虑后选择J507(E5015)焊条。

此焊条由大桥焊条厂生产。

三、焊前准备1. 坡口的选择与制备(1) 坡口的选择:由于板厚为12mm 焊接方法为SMAV 等焊接条件.选择V 形(2)坡口制备方法:应根据工件尺寸,形状,加工条件综合考虑。

目前有剪切,气割,刨边,车削,碳弧气刨等方法制备坡口。

考虑到坡口形式,加工质量和成本,选择气割加工坡口。

焊接坡口要求:间隙b=2-3mm钝边P=2/mm坡口角度60° +22.焊接区域的清理(1)焊前对坡口及附近10mm勺油,锈,水等污物清理干净。

E5015焊接时清理要彻底。

否则极易产生气孔和裂纹。

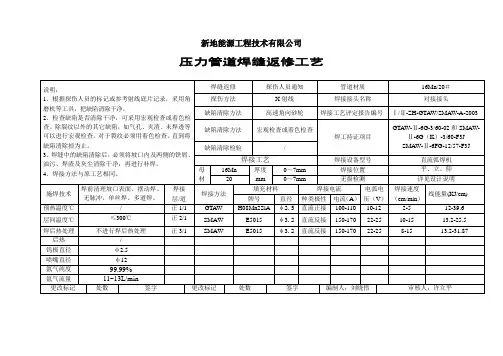

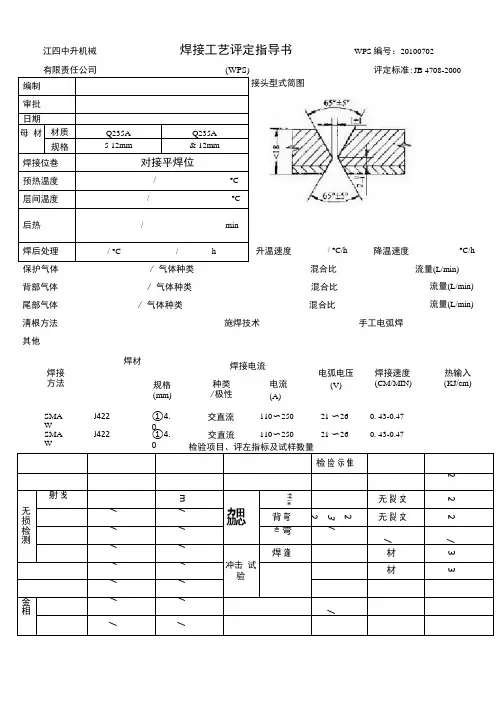

准标验检2无损检测线射m勰ffiw纹裂无 2/ /弯背 232 纹裂无 2 / / 弯HU// / / /冲击试验缝焊材大 3/ / 材大 3 / /金相/ // / /江四中升机械有限责任公司焊接工艺评定指导书(WPS)编制审批日期母材材质Q235A Q235A 规格 5 12mm& 12mm焊接位巻对接平焊位预热温度/ °C 层间温度/ °C 后热/ min 焊后处理/ °C / h 接头型式简图升温速度保护气体/ 气体种类背部气体/ 气体种类尾部气体/ 气体种类淸根方法施焊技术其他焊材WPS 编号:20100702评定标准:JB 4708-2000/ °C/h混合比混合比混合比降温速度手工电弧焊°C/h流量(L/min)流量(L/min)流量(L/min)焊接方法SMAW SMAW J422J422焊接电流规格(mm)①4.①4.种类/极性交直流交直流电流(A)电弧电压(V)焊接速度(CM/MIN)热输入(KJ/cm)110〜250110〜25021 〜2621 〜260. 43-0.470. 43-0.47焊接工艺评定指导书编号:20100702 _________________ 焊接方法:BSMAW DGTAW DGMAW OFCAW OOFW QSAW 其他 / 机械化程度:■手工□半自动□自动 母材: 材料标准: GB/T8163____________________钢号: ____________ Q235A __________________类、组别号 I与类、组别号 相焊 厚度:Q235A ___________________直径: _________ _________________________ 其他: _________ L_________________________ 焊材牌号: __________ J 422 _____________________焊材规格: __________ 210 ____________焊缝金属厚度: 3 _____________________其他: _______________ / ____________________焊接位巻:对接焊缝位置: __________ / __________________ 焊接方向:□向上■向下角焊缝位萱: ______________________________焊接方向:□向上□向下保护气体:气体 混合比流量L/min 保护气体:_ ±_/尾部保护气:_±__/__/背部保护气: _______ __________ ——电特性:电流种类:QDC HAC 极性:BAC DDC - 焊接电流(A): 240 电压(V):24鸽极尺寸:① ___________ .mm其他:预热:预热温度: __________ / °C 层间温度: __________ /°C 其他: ______________ / 焊后热处理: 温度: ______________ / °C保温时间: _________ h 技术措施:焊接速度: ____________ 0・45 cm/min摆动焊或不摆动方式: __________ zKT ____________ 多道焊或单道焊:■多道焊 □单道焊 多丝焊或单丝焊:□多丝焊■单丝焊其他: _________ L ___________________________江西中升机械 有限责任公司焊接工艺评定报告(PQR) PQR 编号:20100702共2页第1页接头型式简图填充金属:焊材标准: ________ GBAB4957 __________________焊接工艺评定施焊记录表共1页第1页工程名称 压缩空气线管道指导书标号20100702焊接方法 SMAW 焊接位置 向下设备型号 WS250电源及极性 AC -母材钢号 Q235A类别I-1生产厂 马钢 母材规格 Q235A供货状态良好焊接材料后热处理焊前淸 理 背而淸 根 其他 层间淸理焊工姓名资格代号级别 施焊日期 2010年07月28日日期2010年07月28日审核日期 2010年07月28日J422类型 天津金桥批号 20100600180时间(min) W (mm)批号 规格(mm)60施焊工艺参数记录道次 焊接方注焊条(焊丝) 直径(mm) 保护气体流量(1/mim)电流(A) 电压(V)焊接速度 (cm/min)热输岀 (kJ/crn)备注1 SMAW ①4.022024 0. 452SMAW<1>4.0220240.45施焊环境室内环境温度(°C) 30相对湿度30%牌号生产厂 牌号生产厂 牌号 生产厂 焊 条烘干温度(°C)焊时间⑴iin)烘「温度(°C)预热温度(°C)层间温度(°C) 后热温度 时间(min)。

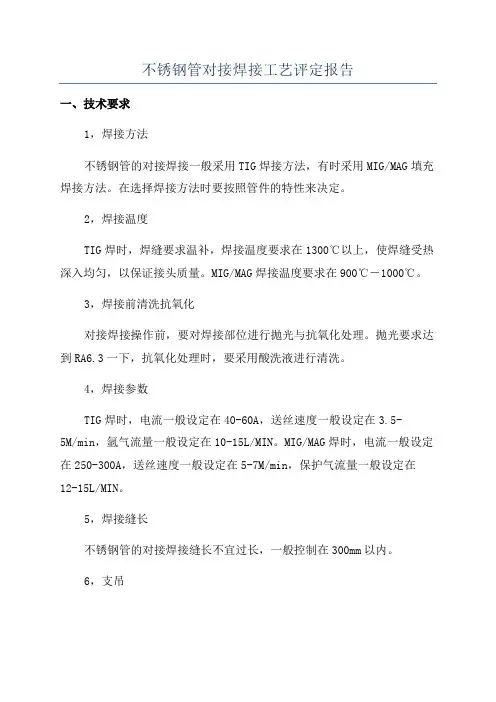

不锈钢管对接焊接工艺评定报告

一、技术要求

1,焊接方法

不锈钢管的对接焊接一般采用TIG焊接方法,有时采用MIG/MAG填充焊接方法。

在选择焊接方法时要按照管件的特性来决定。

2,焊接温度

TIG焊时,焊缝要求温补,焊接温度要求在1300℃以上,使焊缝受热深入均匀,以保证接头质量。

MIG/MAG焊接温度要求在900℃―1000℃。

3,焊接前清洗抗氧化

对接焊接操作前,要对焊接部位进行抛光与抗氧化处理。

抛光要求达到RA6.3一下,抗氧化处理时,要采用酸洗液进行清洗。

4,焊接参数

TIG焊时,电流一般设定在40-60A,送丝速度一般设定在3.5-

5M/min,氩气流量一般设定在10-15L/MIN。

MIG/MAG焊时,电流一般设定在250-300A,送丝速度一般设定在5-7M/min,保护气流量一般设定在

12-15L/MIN。

5,焊接缝长

不锈钢管的对接焊接缝长不宜过长,一般控制在300mm以内。

6,支吊

焊接前要严格支吊,以防硕变。

严格支吊可以减少焊接变形,保证焊接质量。

7,进行工艺试验

在焊接前,要进行坡口工艺试验,验证焊接参数的合理性,以保证最终的成品质量。

二、缺陷判定

不锈钢管的对接焊接以后,要对焊缝进行缺陷判定,针对不同的缺陷有不同的处理方式。

管子氩弧焊焊接工艺

管子氩弧焊焊接工艺是一种常见的焊接方法,适用于管子的连接和修复。

该工艺主要包括以下几个步骤:

1.准备工作:清洁管道表面,确保没有杂质和腐蚀物。

2.组织管道:根据需要将管道对齐并夹紧。

3.设置焊接设备:将氩气罐与电弧焊机连接,并调整电流和电压。

4.点焊:使用钨极和合适的焊丝,在管道的连接处点焊,以固定焊接位置。

5.根焊:使用焊丝进行根部填充焊,焊条与焊缝之间保持一定的角度和距离,平稳地进行焊接。

6.填充焊:在根焊之上进行多次填充焊,在焊缝中填充足够的焊料以达到焊接强度要求。

7.后处理:焊接完成后,清理焊渣和杂质,进行必要的表面处理。

8.检测:对焊缝进行检测,确保焊接质量符合要求。

以上仅为一般的氩弧焊接工艺流程,具体的操作方法和参数将根据不同材料、管径和焊接要求进行调整。

16MnD低温钢管焊接施工工法中国化学工程第十六建设有限公司二〇一四年十二月16MnD低温钢管焊接施工工法编制:审核:审批:目录一、前言 (4)二、材料特性 (4)三、焊接施工工艺 (4)1施工工序流程图 (4)2、焊接及焊后热处理工艺 (6)3、低温钢焊接注意事项 (7)4、焊接规范 (7)5、焊接施工管理 (8)四、机具设备 (8)1、主要工具 (8)2、机具设备调配及管理 (8)五、质量标准 (9)1、外观检查 (9)2、渗透探伤 (9)3、X射线探伤 (9)4、质量保证措施 (9)六、劳动组织 (9)1、施工人员表 (9)2、劳动组织图 (10)3、施工组织管理 (10)七、安全注意事项 (10)八、经济分析 (11)九、工程应用实例: (11)16MnD低温钢焊接施工工法一、前言16MnD低温钢因具其化学成分和机械性能与常见碳钢材料有一定区别,特别是低温钢为防止低温使用时发生脆断,焊接接头必须有足够的低温断裂韧性,因此对低温钢管道的焊接工艺提出了特殊要求。

因此,掌握焊接16MnD低温钢的焊接工艺方法具有重要意义。

本工法适用青岛海晶40万吨/年聚氯乙烯搬迁项目烧碱装置氯气液化单元中的16MnD低温钢材料的手工钨极氩弧焊及氩电联焊工艺。

此外,其它工程中的16MnD低温钢材料的焊接也可供参考。

本工法的特点是通过对16MnD低温钢可焊性的分析,对管道焊接施工提供行之有效的焊接工艺规范,从而提高焊接一次合格率,确保施工进度。

二、材料特性16MnD低温钢的焊接一般要注意其物理性能及化学耐蚀性和抗裂性等的要求。

1、淬透性较高,无回火脆性,可减少变形和开裂。

2、焊接性相当好,形成冷裂的倾向很小,可切削性及冷应变塑性良好。

16MnD低温钢材料化学成分如下表:三、焊接施工工艺1施工工序流程图本工法采用氩电联焊焊接16MnD低温钢材料,其工序如下:在低温钢的焊接中,影响其焊接接头韧性的原因很多,但归纳起来主要有四个方面:①焊接材料的选用;② 焊接线能量的控制;③ 焊接顺序;④ 焊接残余应力。

氩弧焊焊接工艺标准规章氩弧焊焊接工艺规程1、焊接方法:手工钨极氩弧焊2、焊接材料:不锈钢药芯焊丝不锈钢实心焊丝3、焊接工艺参数:见焊接工艺卡4、焊前准备:(1)检查焊接设备,按焊接工艺卡调整电弧电压、焊接电流、钨极等焊接工艺参数。

(2)焊前100-150℃烘干不锈钢药芯焊丝。

5、焊接工艺:(1)清理焊件坡口及其两侧各宽20mm范围内的油、污、锈等杂质,直至露出金属光泽。

清理不锈钢焊丝表面油污等赃物。

(2)组对焊接接头,注意按图纸及工艺卡要求留出间隙。

(3)使用焊接活性剂时,将活性剂与丁酮以1:1的比例混合,然后均匀涂抹在坡口面内,待丁酮挥发后再施焊。

渗透剂的用量要适当,若太少,熔池粘度降低不多,流动性改善不明显;若太多,熔池粘度降低太多,流动性变差。

(4)定位焊采用与打底焊相同的焊丝和工艺,定位焊缝长10~15mm,定位点固2—3处。

(5)第一层氩弧焊打底焊焊接,使用不锈钢药芯焊丝,打底焊应一次连续完成,避免停弧以减少接头,焊接时发现有缺陷,如夹钨、气孔等应将缺陷清除,不允许通过重复熔化的方法来消除缺陷。

电弧熄灭后,焊枪喷嘴仍要对准熔池,以延续氩气保护,防止氧化。

(6)使用不锈钢实心焊丝进行第二层以后的层焊和罩面射线检测工艺规程1.主题内容与适用范围本规程规定了焊缝射线人员具备的资格、所用器材、检测工艺和验收标准等内容。

本规程依据JB/T4730-2005的要求编写。

适用于本公司P≥10Mpa产品的对接焊接接头的X 射线AB级检测技术。

满足《压力容器安全技术监察规程》、 GB150的要求。

检测工艺卡内容是本规程的补充,由Ⅱ级人员按本规程等要求编写,其参数规定的更具体。

2.引用标准、法规JB/T4730-2005《承压设备无损检测》GB150-1998《钢制压力容器》GB18871-2002《电离辐射防护及辐射源安全基本标准》GB16357-1996《工业X射线探伤放射卫生放护标准》JB/T7902《线型象质计》《特种设备无损检测人员考核与监督管理规则》《压力容器安全技术监察规程》.3.一般要求3.1射线检测人员必须经过技术培训,按《特种设备无损检测人员考核与监督管理规则》考核并取得与其工作相适应的资格证书。

16MnDR焊接⼯艺规程钢制球形储罐(16MnDR)焊接⼯艺规程1 范围本标准规定了钢制球形储罐焊接的基本要求。

本标准适⽤于焊条电弧焊、⽓体保护焊等⽅法焊接的钢制球形储罐。

2 引⽤标准GB150-1998 钢制压⼒容器GB50094-98 球形储罐施⼯及验收规范GB12337-1998 钢制球形储罐GB/T5117-1995 碳钢焊条GB/T5118-1995 低合⾦钢焊条GB/T14958-1994 ⽓体保护焊⽤钢丝JB4708-2000 钢制压⼒容器焊接⼯艺评定JB4730-1994 压⼒容器⽆损检测3 焊接材料3.1 焊接材料包括焊条、焊丝、⽓体、电极和衬垫等。

3.2 焊接材料选⽤原则应根据母材的化学成分、⼒学性能、焊接性能,并结合球形储罐的结构特点、使⽤条件及焊接⽅法综合考虑选⽤焊接材料,必要时通过试验确定。

焊缝⾦属的性能应⾼于或等于相应母材标准规定值的下限或满⾜图样规定的技术条件要求。

对各类钢的焊缝⾦属要求如下:3.2.1 相同钢号相焊的焊缝⾦属低合⾦钢的焊缝⾦属应保证⼒学性能,且其抗拉强度不应超过母材标准规定的上限值加30Mpa。

3.2.2 不同钢号相焊的焊缝⾦属不同强度钢号的碳素钢、低合⾦钢的焊缝⾦属应保证⼒学性能,且其抗拉强度不应超过强度较⾼母材标准规定的上限值。

3.3 焊接材料应有产品质量证明书,并符合相应标准的规定。

施焊单位按质量保证体系规定验收与复验,合格后⽅准使⽤。

材质为16MnDR的球罐,其球壳的对接焊缝以及直接与球壳焊接的焊缝,应选⽤低氢型药⽪焊条J507RH,焊条应按批号进⾏扩散氢复验。

扩散氢试验⽅法应按现⾏国家标准《电焊条熔敷⾦属中扩散氢测定⽅法》GB/T3965的规定进⾏,烘⼲后的实际扩散氢含量应⼩于等于6ml/100g.3.4 焊接材料应满⾜图样的技术要求,并按JB4708规定通过焊接⼯艺评定。

3.5焊接材料熔敷⾦属硫、磷含量规定应与母材⼀致,选⽤GB/T5118标准规定的焊条,还应符合下列要求:型号为E××××-G的焊条应规定出焊缝⾦属夏⽐V型缺⼝冲击吸收功。

16锰钢钢焊接最佳方法选择适当的焊接材料是焊接16锰钢的关键。

一般来说,选择与16锰钢相似或相近的焊接材料能够获得更好的焊接效果。

常见的焊接材料有ER70S-6、ER80S-D2和ER70S-G等。

这些材料具有良好的焊接性能和强度,能够满足16锰钢的要求。

焊接16锰钢时需要注意预热和后热处理。

由于16锰钢的高碳含量和高硬度,焊接过程中易产生冷裂纹和热裂纹。

因此,预热是非常重要的一步。

通常,预热温度应在150℃至300℃之间,时间要足够长,以确保16锰钢均匀升温。

预热后还应进行后热处理,以缓解焊接区域的残余应力。

第三,选择合适的焊接方法也是焊接16锰钢的关键。

常见的焊接方法有手工电弧焊、氩弧焊和埋弧焊等。

对于16锰钢的焊接,手工电弧焊是较常用的方法。

手工电弧焊具有操作简单、灵活性高的优点,适用于各种焊接位置和焊接位置。

然而,对于较大的焊接结构或需要高焊接质量的情况,氩弧焊和埋弧焊更为适合。

焊接16锰钢时还需注意焊接工艺参数的控制。

焊接电流、电压、焊接速度和焊接角度等参数的选择对焊接质量有着重要的影响。

一般来说,焊接电流应适中,过高容易产生熔深不均匀的问题,过低则焊接质量较差。

焊接速度应适宜,过快容易产生焊缝不充分的问题,过慢则易产生过热区域。

焊接角度应选择合适的角度,以保证焊接质量和焊缝形状。

焊接16锰钢后还需进行焊后检验和处理。

焊后检验包括外观检查、尺寸检查和焊缝质量检查等。

外观检查主要是检查焊缝的平整度和焊瘤、夹渣等缺陷。

尺寸检查主要是检查焊缝的宽度、高度和倾斜度等尺寸参数。

焊缝质量检查主要是通过无损检测方法,如超声波检测和射线检测等,检查焊缝的质量是否合格。

若发现焊接缺陷,则需进行相应的处理,如修复焊、砂轮修整等。

焊接16锰钢的最佳方法包括选择适当的焊接材料、进行预热和后热处理、选择合适的焊接方法、控制焊接工艺参数以及进行焊后检验和处理等。

通过合理选择和控制这些因素,能够获得高质量的焊接接头,并确保16锰钢焊接结构的安全可靠。

16MnD低温钢管焊接施工工法中国化学工程第十六建设有限公司二〇一四年十二月16MnD低温钢管焊接施工工法编制:审核:审批:目录一、前言 (4)二、材料特性 (4)三、焊接施工工艺 (4)1施工工序流程图 (4)2、焊接及焊后热处理工艺 (6)3、低温钢焊接注意事项 (7)4、焊接规范 (7)5、焊接施工管理 (8)四、机具设备 (8)1、主要工具 (8)2、机具设备调配及管理 (8)五、质量标准 (9)1、外观检查 (9)2、渗透探伤 (9)3、X射线探伤 (9)4、质量保证措施 (9)六、劳动组织 (9)1、施工人员表 (9)2、劳动组织图 (10)3、施工组织管理 (10)七、安全注意事项 (10)八、经济分析 (11)九、工程应用实例: (11)16MnD低温钢焊接施工工法一、前言16MnD低温钢因具其化学成分和机械性能与常见碳钢材料有一定区别,特别是低温钢为防止低温使用时发生脆断,焊接接头必须有足够的低温断裂韧性,因此对低温钢管道的焊接工艺提出了特殊要求。

因此,掌握焊接16MnD低温钢的焊接工艺方法具有重要意义。

本工法适用青岛海晶40万吨/年聚氯乙烯搬迁项目烧碱装置氯气液化单元中的16MnD低温钢材料的手工钨极氩弧焊及氩电联焊工艺。

此外,其它工程中的16MnD低温钢材料的焊接也可供参考。

本工法的特点是通过对16MnD低温钢可焊性的分析,对管道焊接施工提供行之有效的焊接工艺规范,从而提高焊接一次合格率,确保施工进度。

二、材料特性16MnD低温钢的焊接一般要注意其物理性能及化学耐蚀性和抗裂性等的要求。

1、淬透性较高,无回火脆性,可减少变形和开裂。

2、焊接性相当好,形成冷裂的倾向很小,可切削性及冷应变塑性良好。

16MnD低温钢材料化学成分如下表:三、焊接施工工艺1施工工序流程图本工法采用氩电联焊焊接16MnD低温钢材料,其工序如下:在低温钢的焊接中,影响其焊接接头韧性的原因很多,但归纳起来主要有四个方面:①焊接材料的选用;② 焊接线能量的控制;③ 焊接顺序;④ 焊接残余应力。

钨极氩弧焊焊接紫铜与16MnR的工艺分析摘要:根据化工设备热交换器制作为载体,采用钨极氩弧焊的焊接工艺,对薄壁紫铜管与厚度大的16MnR板的焊接接头进行分析与研究,根据最后成型焊缝的工艺评定和制作过程经验总结,编制了适合设备加工企业采用钨极氩弧焊进行薄壁紫铜管与厚壁大的16MnR板焊接的一套工艺。

关健词:钨极氩弧焊;薄壁紫铜管;16MnR;焊接工艺2008年,我单位承接了一家石油化工研究院新开发的油田用换热器制作,设计热交换核心部件为薄壁紫铜管与16MnR管板焊接而成的组合件,难点就在于异种金属的焊接,而且焊缝处比较复杂,焊接时不容易操作。

这种热交换器壳体内径为663mm,结构形式如图1所示这种管板型换热器原理为通过在换热管内流动的液体专利将热量交换给壳体内换热管外的石油,增加石油材料的流动性。

主要材料选择壳体和管板为16MnR,换热管为薄壁紫铜管,内外折流板材质为抗腐蚀高分子材料。

设计参数为a:工作压力壳程为1.6MPa,管程为1.0MPa;压力试验(水压)壳程为2.0MPa,管程的为1.25MPa。

b、容器设计容积为1.1m3。

c、材料规格:壳体及管板材质16MnR,δ=42m m,换热管材质为磷脱氧铜(TP2Y),直径Φ16mm,壁厚1.25mm。

d、连接方式:管板与壳体采用焊接连接,紫铜管与管板之间采用焊接连接,焊后进行水压试验。

管板与壳体的焊接工艺较为普通,设备制造的关键点在于板(16MnR)-管(TP2Y)的异种金属焊接。

一、TP2Y与16MnR可焊性分析对于板(16MnR)-管(TP2Y)的异种金属元素焊接,焊缝成型时的最大问题是焊缝区、热影响区易产生裂纹,其中在焊缝区异种金属熔合部分容易产生热敏裂纹,在16MnR钢近焊缝区容易形成渗透裂纹。

如何防止裂纹的产生是本次焊接的关键之处。

通过查阅资料,可知16MnR及磷脱氧铜材料元素组成及物理性能,元素组成详见表l,物理性能见表2。

表1表2图2为经过金相分析的Cu-Fe相图图2 Cu-Fe相图从Cu-Fe相图(图2)所示的铜-铁状态图来看,铜元素与铁元素是相互固熔的,铜元素与铁元素可形成α相、α+ε相、ε相组织。