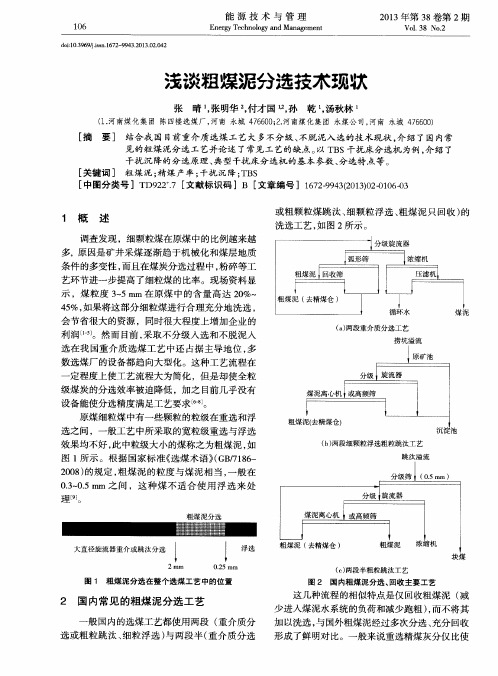

浅谈粗煤泥分选方法的选择和比较

- 格式:pdf

- 大小:563.44 KB

- 文档页数:1

选煤厂选煤方法及原则流程的确定在确定选煤工艺流程之前,根据煤质特性和用户的要求,应分析解决以下几个问题。

一、选煤方法选煤方法是制定选煤厂工艺流程的核心问题。

选择选煤方法应考虑煤的牌号、可选性,用户对产品的质量要求以及各种选煤方法的适应范围和优缺点。

同时,还需要考虑技术经济上的合理性及国产选煤设备的技术性能和制造能力。

选煤方法,主要包括跳汰选煤法、重介选煤法、槽选法、旋流器选煤法、摇床选煤法、浮选法等。

1.跳汰选煤法跳汰选适宜处理易选和中等可选性煤,其分选粒度上限可达50~100mm,甚至更大,其下限为0.5~0.3mm。

在国内外选煤生产实践中,是应用最广泛的一种选煤方法。

跳汰选煤法之所以广泛被采用,主要在于其工艺流程简单易行、生产能力大(国产35m²大型跳汰机,小时处理能力可达350~490t)、维修管理方便、选煤成本低。

在处理难选煤时,其工艺指标仅次于重介,并且对原煤性质适应性强,选别易选煤的数量效率可达 90%以上;选别难选煤其数量效率为70%~80%。

2.重介选煤法重介选在我国的应用仅次于跳汰选,主要用于处理难选和极难选煤,也常用于动力煤分选时排除矸石或代替人工手选。

重介选煤的优点∶(1)分选效率和分选精确性高于其它选煤方法。

生产实践表明,块煤重介数量效率达95%以上;末煤重介旋流器的效率约90%左右,可能偏差E 值为0.03~0.07。

(2)分选粒度和密度范围宽。

分选粒度下限为0.5mm,上限视分选机槽宽而定,达500mm以上。

分选密度一般在1.3~2.0kg/dm²范围内调整。

(3)工艺操作简单,调节方便,易于实现选煤厂自动化。

重介选煤的主要缺点是介质回收再生系统复杂,设备磨损较大,生产费用较高。

因此,对于难选煤,究竟采用重介选还是跳汰选,必须在技术上、经济上进行全面衡量和比较;对极难选煤,优先考虑采用重介选。

3.旋流器选煤法重介旋流器分选过程是在离心力场中进行的,因而可强化矿粒的分选作用。

选煤厂煤泥重介质分选工艺分析摘要:煤炭洗选过程中会产生大量的煤泥水。

若直接将煤泥水排放,则会导致环境污染和煤炭资源浪费。

煤泥在许多情况下不能被降解,在风干时会产生大量的粉尘。

这些粉尘悬浮于空气中时,空气中的悬浮颗粒物会严重超标。

此外,煤炭在氧化时会产生大量的有毒有害物质,这些物质会随着雨水深入到地下,导致地下水污染。

出于环保考虑,煤矿企业必须对煤泥进行分选。

由于煤泥颗粒粒度分布范围较大,许多分选工艺效果不佳,且成本较高。

目前,多采用重介质分选工艺。

重介质分选工艺虽然能有效地对煤泥进行分选,但也面临着许多问题,例如重介质液回收困难。

为了更好地利用重介质工艺对煤泥进行分选,需要了解其特点。

基于此,文章主要分析了选煤厂煤泥重介质分选工艺的应用。

关键词:选煤厂;煤泥重介质分选工艺;应用煤炭洗选过程中会产生大量的煤泥,实现对煤泥的分选,不仅可以提高煤炭资源的利用率,还可以增加企业的经济效益。

因此,非常有必要选择合适的分选工艺对煤泥进行分选。

考虑到煤泥粒度分布范围较广,多采用重介质分选工艺。

通过分析重介质分选的流程,探讨了影响分选效果的因素。

最后,以A矿为例,分析了煤泥重介质分选的效果,发现对煤泥进行回收可以创造显著的经济效益。

所分析内容可以为重介质分选工艺的设计提供一定的参考。

1选煤厂煤泥重介质分选工艺的概念选煤厂煤泥重介质分选工艺是一种利用介质密度差异进行煤泥分选的工艺。

该工艺主要包括以下步骤:首先将煤泥通过震动筛进行分级,然后将煤泥送入重介质分选罐中,加入一定比例的重介质(常用的有磁铁粉、重晶石、重油等),使煤泥悬浮在重介质中,根据煤泥的密度差异,将不同密度的煤泥分离出来。

最后,通过洗涤、脱水等工艺将得到的煤泥干燥,制成煤泥砖等产品。

该工艺主要适用于煤泥粒度较小的情况,可有效地将煤泥中的煤和矸石分离,提高煤泥的品位和利用率。

同时,该工艺操作简单,设备投资和运行费用较低,是一种经济、实用的煤泥分选技术。

粗煤泥处理方法比较1:脱泥无压与不脱泥无压的比较

工艺合理性相比:由于原生煤泥量比较大,进入重介旋流器的原生煤泥将影响悬浮液的密度,从而影响分选效果,降低精煤的回收率;由于大量原生煤泥进入悬浮液中会加大分流量,造成增大磁选机型号,增大脱介筛的面积,降低脱介筛脱介效果,介耗增加;

脱泥无压增加一套脱泥系统,工艺相对较复杂,但是同时其主要设备如旋流器、脱介筛、磁选机的选型都要比不脱泥的型号要小。

2:处理工艺比较

鉴于使用煤泥重介工艺流程复杂,主要弊端如下:

1:介质回收与再生难,介秏较高。

2:所需磁选机台数较多,

3:两重介质系统相互影响,系统稳定下差。

4:运行成本较高,可靠性不及螺旋分选机、TBS。

5:分选密度不能精确调节。

经过综合比较,我方设计使用TBS+浮选进行煤泥处理。

优点如下:1:分选密度可控、可调,最低可达1.4kg/L

2:有分选密度范围,1.4-1.9 kg/L。

3:自动化程度高,密度设定以后无需人员定岗操作。

4:不需要复杂的入料分配系统。

5:设备结构接单,维修工作量小,不易磨损。

6:无需重介质和化学药剂等,运营成本低。

煤炭的筛分技巧煤炭筛分技巧就是根据煤炭的物理和化学特性,通过筛分设备将煤炭按照不同的颗粒大小进行分离。

正确的筛分技巧能够有效地提高筛分效率,降低筛分能耗,提高产品质量。

以下是一些常用的煤炭筛分技巧:1. 合理选择筛分设备:根据煤炭的特性和要求,选择适合的筛分设备。

常见的筛分设备有振动筛、翻桶筛、鼓风筛等,每种设备都有其特点和适用范围。

根据需要选择合适的设备,可以提高筛分效率和产品质量。

2. 选用合适的筛网:筛网是筛分设备的重要组成部分,它的选择对筛分效果有很大影响。

一般情况下,使用钢丝编织的筛网可以满足一般筛分要求;而对于筛分精度要求较高的煤炭,则应选用金属细丝编织的筛网。

同时,筛网的开孔率也需要根据需要选择,一般情况下开孔率越大,筛分速度越快,但容易带走细颗粒;开孔率越小,则筛分速度较慢,但筛分精度较高。

3. 控制筛分水平:煤炭的筛分水平是指在一定的筛分条件下,能通过筛网的煤炭颗粒所占的比例。

筛分水平的控制要根据煤炭的筛分要求进行调整,一般情况下,煤炭筛分水平在20%~30%之间较为合适。

通过调整筛分水平,可以提高筛分效率和产品质量。

4. 控制筛分速度:筛分速度是指单位时间内通过筛分设备的煤炭质量。

过快的筛分速度会导致细颗粒被带走,影响产品质量;过慢的筛分速度则会降低筛分效率。

因此,筛分速度需要根据具体情况进行适当控制,一般情况下,在保证筛分效果的前提下,尽量提高筛分速度。

5. 适当加入湿式筛分技术:湿式筛分技术是指将煤炭与适量的水混合后进行筛分。

湿式筛分可以提高筛分效果,尤其对于含水率较高的煤炭,湿式筛分可以有效减少粉尘飞扬、降低筛孔堵塞的情况,提高筛分效率。

6. 定期清洗筛网:筛分设备使用一段时间后,筛网上容易堆积一些杂质和灰尘,会影响筛分效果。

因此,定期清洗筛网非常重要,可以使用水或清洗剂进行清洗。

清洗筛网的频率和方式需要根据具体情况进行调整,一般情况下,每天清洗一次即可。

总之,煤炭的筛分技巧在于合理选择筛分设备和筛网、控制筛分水平和筛分速度,适当加入湿式筛分技术,定期清洗筛网等。

民营科技2018年第10期

科技创新

浅谈粗煤泥分选方法的选择和比较

张月萍

(龙煤矿业集团鹤岗分公司峻德煤矿,黑龙江鹤岗154100)

长期以来,国内对0.5~0m m煤泥的分选主要采用浮选,但鉴于浮选方法的生产成本较高,人们一直致力于寻找生产成本相对较低的方法加以替代。

近年来,随着选煤工艺的发展,新的分选方法在日益成熟。

除浮选外,目前还有如螺旋分选工艺,水介旋流器工艺也在国外被广泛地采用处理炼焦煤。

为了切实保证脱泥筛的脱泥效果和真正起到稳定重介系统的作用,脱泥筛筛孔尺寸至少应在0.75m m以上,这客观上促进了粗煤泥分选工艺的发展,目前,国外较为流行的工艺是将1~0m m的煤泥再分成粗、细两部分分别分选。

这样,入洗原煤被清晰地分为三大粒级,一般为50~1m m块煤、1~0.15m m粗煤泥,0.15~0m m细煤泥,设置三大分选环节与之对应,其中,块煤采用旋流器分选、细煤泥采用浮选基本属于定型工艺,关键在于有效解决粗煤泥的分选。

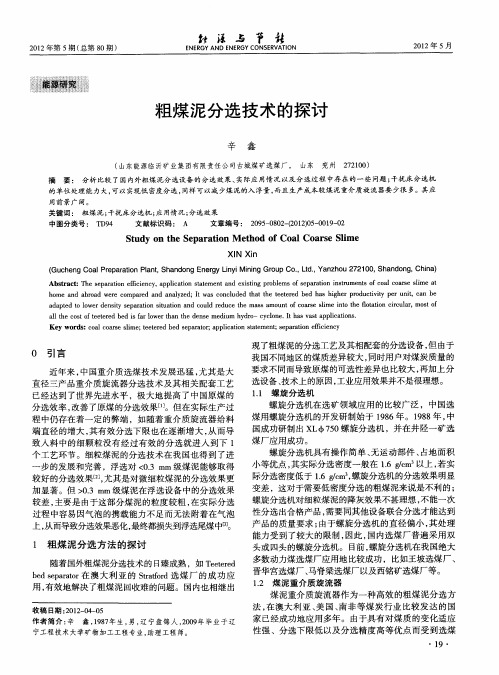

1主流粗煤泥分选设备及特点

1.1螺旋分选机。

螺旋分选机主要由矿浆分配器、中心柱、螺旋溜槽和产品截取器等组成。

矿粒在螺旋溜槽中分选大致经过三个阶段,并最终被分割成精、中、尾煤三个部分,并使其通过各自的排料管排出,从而完成分选过程。

螺旋分选机具有以下特点:1)分选密度在1.6kg/L以上,低于该值,会影响分选效果。

2)无运动部件,维修量小。

3)占地面积小,可用双头甚至三头螺旋提高单台处理能力。

4)精度有限。

1.2重介质旋流器。

分选过程中,小直径旋流器可产生较高的离心力,使煤粒受到较大的力场作用,从而使煤粒按密度有效分选。

重介质旋流器具有以下特点:1)分选精度高。

2)成本较高,占用空间也较大。

3)设备磨损快,维修量大。

1.3干扰床分选机(TBS)。

干扰床分选机由水力分级机演化而来,矿浆按预定压力由泵打入设备,通过紊流板在分选机底部形成上升水流,形成稳定的物料分布层后,通过相应的管道排出对应的产品。

排料阀门由密度感应器控制。

干扰床分选机具有以下特点:1)逐级分选,精度高。

2)可操作性强。

3)自动化程度较高。

4)细粒级段分选精度明显下降。

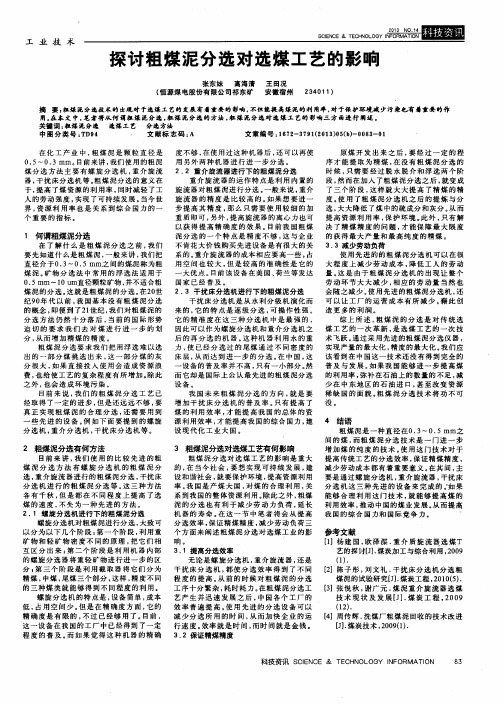

2螺旋分选机+浮选机分选方案

基于上述设备的工作原理、优缺点、适用范围,选煤厂往往依据各自的生产实际选用相应设备,有条件的则考虑联合应用以提高针对性。

从综合经济考虑,推荐采用螺旋分洗机分选粗煤泥,用分级旋流器控制入料粒度,名义入料粒度取1~0.15m m,其优点是:

2.1适合大多数炼焦煤煤质。

炼焦煤的的一个重要特点是,粒级越细,原煤的可选性越好,中间密度物相对含量越少,分选同样的精煤灰分,细粒级物料的理论分选密度比粗粒度级物料高许多。

为满足精煤灰分<10%的要求,粗煤泥的分选密度一般在1.6~1.7左右,这恰好是粗煤泥可选性最好的密度范围,同时符合螺旋分选机适宜的工艺条件和特性,可以发挥螺旋分选机在较高密度时分选精度高的优势。

2.2运转可靠,运行成本低。

螺旋分选机靠自身特殊的结构进行分选,无需动力,具有运行可靠、运行成本低的优点。

国内、外一些厂尝试采用煤泥重介工艺进行煤泥分选,但尚处于摸索阶段。

2.31~0.15m m粗煤泥采用螺旋分选机分选,更细的0.15m m左右的细煤泥才采用浮选,这样,既能保证脱泥筛的脱泥效果,又可大幅度减少浮选煤泥量。

与常规的重介+浮选两工艺相比,不但入浮煤泥量减小,还能防止浮选跑粗和浓缩池压耙等问题,脱泥筛筛板也不用频繁更换,因为螺旋分选机入料上限可达3m m,可对透筛的粗煤泥加以分选,并能降低选煤厂的运行成本、提高各相关环节的分选效果和稳定性。

对煤泥浮选,就浮选机和浮选柱两种方案进行比选,推荐采用浮选机方案:1)适应煤的可浮性。

浮选柱一般用于难浮煤泥,精煤灰分10%时,各煤层原生煤泥精煤理论产率达75%左右,预期本矿煤泥的可浮性较好,采用浮选机完全可以满足工艺要求。

对于可浮性较好的煤泥,若采用浮选柱分选,因柱体断面有限,往往形成较厚的泡沫层,泡沫层重量如果较大,会影响泡沫的溢出能力,并降低捕集区的高度,进而影响捕集区的回收率,反而降低尾煤的灰分。

2)与浮选柱相比浮选机运转更加可靠,市场认可度高。

3)有利于工艺布置,简化工艺系统。

新型的大型浮选机矿浆通过能力大,一台4×16m3三室浮选机可以解决全部煤泥的浮选,若采用浮选柱,则至少需要三套,不利于工艺布置和简化生产系统,增加系统管理难度。

4)从生产成本方面。

与浮选柱方案相比,浮选机的功率低于相同处理能力浮选柱日常运转的能耗,生产成本较低。

粗煤泥分选是选煤厂设计和生产中的一项重要环节,其分选精度关系到后续环节的处理,因此粗煤泥分选设备的选择至关重要。

工艺设计中,要依据煤质的客观实际及稳定性,综合考虑分选精度、布置空间、经济效果等关键因素后,选择合适的工艺方案。

参考文献

[1]谢广元.选矿学[M].徐州:中国矿业大学出版社,2001.

[2]蔡璋.浮游选煤与选矿[M].北京:煤炭工业出版社,1991.

[3]吴式喻,岳胜云.选煤基本知识[M].修订版.北京:煤炭工业出版

社,1996.

[4]张明旭.煤泥水处理[M].北京:煤炭工业出版社,2000.

摘要:粗煤泥分选直接影响选煤厂的工艺指标,是选煤生产中的重要环节。

主流粗煤泥分选方法都有较为明显的优缺点,在设计选用上要综合考量各种因素,选择相对合理的分选方案。

关键词:粗煤泥;工艺;重介质;密度;浮选

中图分类号:TD94文献标识码:A文章编号:1673-4033(2018)10-0053-01

作者简介:张月萍(1984—),女,黑龙江省鹤岗市人,大学学历,工程师,2007年毕业于黑龙江科技学院矿物加工工程专业,现任鹤岗矿业集团峻德煤矿技术员,主要从事技术管理工作。

53。