几种粗煤泥分选设备分析

- 格式:docx

- 大小:269.29 KB

- 文档页数:5

粗煤泥分选机的应用摘要文章主要围绕丰龙矿业公司选煤厂主厂房内的DSF系列粗煤泥分选机进行展开论述,详细分析了TBS各个部件组成及工作原理、调试。

关键词粗煤泥;分选机;TBS;应用1 工程概况江西丰龙矿业有限责任公司石上矿井位于江西省丰城市境内。

矿井设计年生产能力为90万,吨/年,并建造一座选煤能力为90万吨/年的现代化新型矿井。

其中使用在丰龙矿业公司选煤厂主厂房内的DSF系列粗煤泥分选机(TBS 干扰床分选机)是利用成熟的“干扰沉降原理”和最新的流体力学成果“二次流原理”研制而成的高效粗煤泥分选设备,是一种利用上升水流在槽内产生紊流的干扰沉降分选机。

设备槽体底部向上喷射的底水射流与从设备槽体上部下沉的入料煤泥水相遇碰撞,在槽体流态室内产生紊流自生介质床层;由于同粒级矿物颗粒密度的不同,其干扰沉降末速度存在差异的原理,不同密度的矿物颗粒在槽体流态室内的自生介质床层中产生干扰沉降时,低密度的矿物颗粒沉降末速度小,在自生介质床层中上升进入轻产物中,高密度的矿物颗粒沉降末速度大,在自生介质床层中下沉进入槽体底部的重产物中经排料阀排出,这样就完成了轻重产物的分离。

集中于槽体底部的重颗粒通过塞阀排出,轻而细的颗粒通过溢流堰随大量水流收集到溢流槽。

2 TBS各个部件组成及作用2.1 给料箱入料箱位于设备顶部的中心位置,其作用是使物料能均匀地进入到煤泥分选机的流态室中。

整个给料箱采用了比较特殊的耐磨材料作为内衬以防止磨损。

2.2 二次流插板(选装)在机体上部精煤溢流区装有一系列的平行插板,每个板有相同的角度和间隔尺寸。

其作用是可对干扰床分选机中的精煤泥进行二次分选并提高精煤的溢流能力。

2.3 流态干扰分选室主要由柱形槽体组成,槽体底部布有一个布满冲孔并呈一定角度的布水板。

通过布水板的外部上升水流与经入料井向下散开的入料相遇,形成流态化干扰自生介质床层,矿物颗粒在此室进行干扰沉降分选。

2.4 喷水底盘喷水盘为夹层结构,外接循环水系统,内有多个喷嘴,可向上喷射较高压力的流态水进入干扰分选室。

TBS 干扰床分选机处理粗煤泥的分析曾繁杰【摘要】对我国选煤厂粗煤泥分选的情况进行分析,并着重阐述了TBS干扰床分选机处理粗煤泥的现状。

通过公式推导及理论分析,阐述了TBS干扰床分选机的工作原理,并对粗煤泥其他分选设备进行了简要介绍,最后在实验室条件下通过实验研究表明TBS干扰床分选机是处理粗煤泥的有效设备,应用前景广阔。

【期刊名称】《煤》【年(卷),期】2014(000)011【总页数】4页(P55-58)【关键词】TBS干扰床分选机;粗煤泥;等沉比【作者】曾繁杰【作者单位】神华宁夏煤业集团宁煤设计研究院,宁夏银川 750011【正文语种】中文【中图分类】TD45520世纪以来,我国的选煤工业得以迅速发展。

我国目前的选煤工艺主要是以跳汰+浮选、重介(主要是旋流器)+浮选和跳汰+重介+浮选联合工艺为主,且大多采取不分级和不脱泥入洗,尽量简化工艺,发展趋势是粗粒分选重介旋流器直径越来越大,分选下限很难保证;细粒煤浮选采用旋流-静态微泡浮选柱,选择性不断提高,但粗粒煤泥不能有效上浮。

最终,粒级范围在2~0.25 mm的粗煤泥成为分选空白,大直径旋流器与高选择性浮选机均不能对其有效分选。

随着原煤入洗量的不断提高,入洗煤质的不断变差,分选过程产生的粗煤泥量越来越大,其分选回收也越来越重要,因此,现有主要“重介旋流器+浮选”的两段式选煤工艺亟需向“重介旋流器+粗煤泥分选+浮选”的三段式选煤发展。

现在选煤工艺往往忽略对2~0.25 mm粒级的粗煤泥进行分选,通常只进行简单的回收处理,严重影响了选煤工业的经济效益与社会效益。

有效的粗煤泥分选设备成为解决粗煤泥分选、降低精煤污染、提高精煤回收率的关键所在[1]。

近年来,我国新建或技改选煤厂不断引进TBS干扰床分选机(Teetered Bed Separator,简称TBS)对粗煤泥进行分选,取得了较好的效果,经济效益显著。

1 干扰床分选机结构、工作原理及应用现状TBS干扰床分选机(结构如图1所示)是一种利用上升水流在槽体内产生干扰沉降和矿浆颗粒悬浮于干扰床层中形成自生介质的分选机,主要由柱形槽体、溢流槽、入料井、布水板、密度控制器和排料阀构成。

在25%左右。

X J N-14型浮选机的干煤泥处理能力为60~100t/h,矿浆通过量为900~1400m3/h,完全可以满足该厂煤泥水处理系统的需要。

4.2 药剂消耗低矿浆准备器的应用和实行一次性集中加药,大大降低了药剂消耗,例如,临涣选煤厂工艺系统改造前2000年浮选药耗为0.76kg/t,改造完成后, 2001年为0.62kg/t,2002年为0.64kg/t。

4.3 维修量低XJ N-14型浮选机性能稳定,设备运行可靠,运行多年,未进行过大的维修。

4.4 分选效果好XJ N-14型浮选机单机检查结果见表2。

从表2可以看出,浮选精煤灰分10.35%,尾矿灰分高达63.77%,浮选产率达到81%以上。

不难看出, XJ N-14型浮选机适于细粒级煤泥的分选,分选效率高,效果好,对煤泥的选择性强。

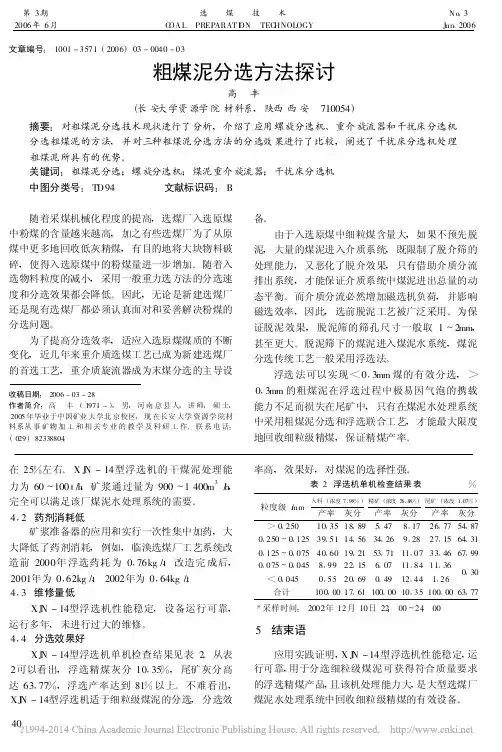

表2 浮选机单机检查结果表%粒度级/m m入料(浓度7.98%)产率灰分精矿(浓度26.88%)产率灰分尾矿(浓度1.07%)产率灰分>0.25010.3518.895.478.1726.7754.87 0.250~0.12539.5114.5634.269.2827.1564.31 0.125~0.07540.6019.2153.7111.0733.4667.99 0.075~0.0458.9922.156.0711.8411.360.30<0.0450.5520.690.4912.441.26合计100.0017.61100.0010.35100.0063.77 *采样时间:2002年12月10日22:00~24:005 结束语应用实践证明,X J N-14型浮选机性能稳定,运行可靠,用于分选细粒级煤泥可获得符合质量要求的浮选精煤产品,且该机处理能力大,是大型选煤厂煤泥水处理系统中回收细粒级精煤的有效设备。

文章编号:1001-3571(2006)03-0040-03粗煤泥分选方法探讨高 丰(长安大学资源学院材料系,陕西西安 710054)摘要:对粗煤泥分选技术现状进行了分析,介绍了应用螺旋分选机、重介旋流器和干扰床分选机分选粗煤泥的方法,并对三种粗煤泥分选方法的分选效果进行了比较,阐述了干扰床分选机处理粗煤泥所具有的优势。

洗煤机械中分选设备分类介绍一、分选设备—浅槽分选机分选原理:1、分选机内悬浮液通过2个部位给入分选槽内。

下部给入的为上升流,通过布流板进入槽内,使其分散均匀。

上升流是保持悬浮液稳定、均匀,同时有分散入料作用。

侧面给入的为水平流。

通过布料箱的反击和限制,可使水平流全宽、均匀地进入槽内。

水平流的作用是保持槽体上部悬浮液密度稳定,同时形成由入料端向排料端的水平介质流,对上浮精煤起输运作用。

2、当入料煤入分选槽后,在调节挡板作用下全部浸入悬浮液中。

此时,开始分层。

精煤等低密度物浮在上层,矸石等高密度物沉到槽子底部。

下沉过程中,与矸石混杂的低密度物由于上升流的作用而在充分分散后继续上浮。

在水平流作用下,浮在上部的低密度物由排料溢流口排出成为精煤产品。

在刮板作用下,沉到槽底的高密度物由机头溜槽排出成为矸石产品,从而完成分选过程。

3、由于浅槽分选机的分选长度短,煤和矸石在悬浮液中的停留时间很短,大约是普通跳汰机的1/5—1/8,是动筛跳汰机的1/2—1/3。

同时煤和矸石在浅槽内的运动十分平稳,可以认为是相对静态分选,煤和矸石在悬浮液中很少相互挤压摩擦,因此可以最大限度的提高设备的分选精度,减轻分选作业产生的次生煤泥量。

浅槽分选机的优点:1分选上限高、入料粒级宽( 100 ~13/6mm),能有效减少大块入料的破碎率,降低能耗,并降低最终产品水分。

2单台设备通过能力大,对煤质波动适应性,能及时排除大量矸石,可简化工艺,减少厂房体积及基建投资。

3分选精度及产品回收率高。

4有效分选时间短,次生煤泥量低,最大限度地减轻矸石泥化程度。

自动化程度高,悬浮液密度可自动调节。

5结构简单,易于操作维护,易损件更换方便。

浅槽分选机的缺点:1由于低密度物的运输和溢流完全依靠水平流的横冲力,所以要求的循环介质量较大,造成介质循环泵和精煤脱介环节的能力较大,功耗相对较高。

2完全依靠水平流的冲动排料,造成较大粒度的物料无法分选,所以其分选上限较低,最大为100mm。

选煤一些主要设备分流的作用为了增加合格悬浮液的密度或降低合格悬浮液中的煤泥量,利用磁选精矿的密度和磁性物含量都高的特点,将一部分浓缩悬浮液通过分流设备分流到稀悬浮液系统,经磁选机净化和浓缩后再返回到合格介质桶。

这部分悬浮液称为分流量。

它的大小可以随由自动控制系统根据需求改变。

在正常生产的情况下,分流量在一常量的上下波动。

应当注意的是,分流量越大,磁铁矿损失越大。

因此,不应随意增加分流量或减少分流量。

磁选的作用1.1 磁选机的功能降低介耗的最主要措施是用好磁选机。

磁选机的作用是:(1)最大限度地回收进入磁选机的重介质,将磁选精矿循环使用,有效利用铁矿资源,降低成本。

从另一方面讲,损失在磁选尾矿中的磁铁矿粉将影响选煤厂煤泥水处理系统,加剧设备和管道的磨损。

(2)净化重介质悬浮液,去除合格循环介质中集聚的煤泥,以避免因煤泥量过多而改变悬浮液的流变特性,降低悬浮液的粘度,减小重介质旋流器内颗粒按密度分层的运动阻力,提高分选效果。

在转盘转动过程中,分选箱进入磁场区,齿板被磁化,当给矿嘴将矿浆送入分选箱中,弱磁性矿物被吸附在齿板上部齿尖上,非磁性尾矿逐渐通过齿板间隙排入分选箱下部尾矿槽,在排出机外.当分选箱转至中矿冲洗嘴下方时,冲洗水将吸附在齿板上部的矿物充至齿板下部.并将夹杂的脉石连生体和少量矿物一起排入中矿槽,在排出机外,当转动与磁极中心线相垂直的位置时,分选箱便处于中性区,由精矿冲洗嘴喷入高压水,将精矿入接矿槽.在排出机外而完成选矿过程.本机构成四个独立的分选过程,一般是平行作业,也可以串联起来完成流程中不同的作业。

磁选机的分类(1)根据承载介质的不同,分干式和湿式两种:干式磁选机,在空气中进行磁选。

湿式磁选机,在水或磁性液体中进。

(2)根据给入物料的运动方向和从分选区分选产品的方法可分为:顺流型磁选机,被选物料和非磁性矿粒的运动方向相同,而磁性矿粒偏离此运动方向。

这种磁选机一般不能得到高的回收率,但合格介质质量高。

粗煤泥分选的理论探究Abstract:The precondition of coarse coal Slime is a very important part of the process, the paper describes the separation of existing equipment, crude slime separation principle, structural characteristics and process characteristics. Through analysis we can see that each device can be obtained under certain conditions, an ideal grading effect, the main problem is in the upper reaches of the grading equipment. TBS through the analysis of the score selected by other principle Shen proposed TBS high grade coarse gray mud slime vision, and made preliminary tests have been good results.摘要:粗煤泥分选是非常重要的工艺环节,本文介绍了现有粗煤泥分选设备的分选原理、结构特点及工艺特点。

通过分析我们可以看出,各个设备都能在一定条件下得到理想的分级效果,主要问题是出在了上游的分级设备上。

通过分析TBS 按等沉比分选的原理,提出了TBS分级粗煤泥中高灰稀泥的设想,并做了初步的试验得到了良好的效果。

关键词:煤泥重介、螺旋分选机、TBS、等沉比、粗煤泥、分级一、粗煤泥分选概况由于近年来,采煤机械化程度的提高,原煤中的煤泥含量不断增加。

干扰床分选机(简称TBS)一、简介XGR系列干扰床分选择机(简称TBS)是吸收美国、澳大利亚Teeter Bed Separator的先进技术,由我公司同沈阳科迪通达矿山机械设备有限公司合作研制开发的国内最新型的粗煤泥分选设备。

干扰床分选机是利用上升水流在槽体内产生紊流使物料按密度分选。

该设备分选物料的料度区间0.15-2mm,因而最大地降低重介系统和浮选系统的入料量,达到了降低介耗、油耗、电耗的目的。

采用干扰床分选机,既可以克服大直径旋流器分选细粒煤效果的缺点,又能够发挥出浮选柱分选择细煤泥效果好的优势,使煤泥水系统更加趋于合理。

干扰床分选机不仅用于细料煤分选,还可用于<5mm煤中脱硫铁矿等。

二、性能特点分选密度可调,调节范围1.3-1.8kg/cm3分选粒度范围宽,入料粒度范围5.0-0.15mm,最佳分选粒度2.0-0.15mm。

无需添加重介质和化学药剂且无动力运行,节省生产成本。

可编程控制器自动控制,无需人工操作。

采用工业触摸屏进行参数设定,显示各种运行参数。

处理量大,分选精度高,Ep值可达0.06-0.15,与传统工艺比较,干扰床分选机可提高精煤回收率1-2%。

结构紧凑合理,体积小,重量轻,无噪音,便于安装。

干扰床分选机是利用上升水流在筒体内产生紊流的悬浮原理进行密度分选。

由于上升水流加入料速度的不同,使物料在筒体的中部区域形成分选床层。

由于入料颗粒的密度不同,使得颗粒沉降速度产生差别。

从而为颗粒分选机提供条件。

当入料颗粒的速度等于上升水流的速度时,颗粒在分选设备中形成悬浮液变成分选的自生介质。

当入料颗粒速度小于上升水流速度时,颗粒在水流的作用下被懈怠至溢流为精矿;当入料颗粒速度大于上升水流的速度时,颗粒向下运行,穿过分选床层,成为尾矿从排料口排出,从而实现了精矿与尾矿的有效分离。

洗煤工艺要求由于TBS可以有效分选2-0.15mm的物料,在工艺流程设计时,将TBS布置在重选择系统和浮选系统之间,是非常有益处和十分必要的。

TCS智能粗煤泥分选机的研制及应用摘要:近年来,粗煤泥分选设备以其经济、实用、高效的特点促进了选煤工艺的发展。

天津美腾科技有限公司开发的新型TCS智能分选机于2015年进行了工业试验,并在选煤厂技术改造项目中得到了应用,有效解决了粗煤泥排矸的技术难题。

本文论述了TCS智能粗煤泥分选机的研制及应用。

关键词:TCS智能粗煤泥分选机;传统TBS粗煤泥分选机;应用效果TCS智能粗煤泥分离选机与TBS粗煤泥分选机的分选原理相同,但前者以其独特的排料装置及干扰装置,实现了分选效果的提高与分选范围的拓展,实现了尾矿的连续稳定排料,提高了设备的可靠性及分选稳定性。

TCS智能粗煤泥分选机分选密度范围宽,分选精度高,能实现高密度排矸,适用于各选煤厂粗煤泥的分选。

一、选煤厂概述某选煤厂是一座处理能力15Mt/a的现代化矿井型选煤厂,生产工艺为:150~50mm块煤重介质浅槽分选,50~1.5mm末煤有压两产品重介质旋流器主、再选,小于1.5mm粗煤泥经两段旋流器组浓缩后,分别用刮刀卸料离心机和沉降过滤离心机脱水回收,细煤泥采用浓缩机、快开压滤机回收。

由于小于1.5mm的煤泥直接脱水回收,既未实现精煤产率最大化,又拉低了混煤发热量,因此应提高煤泥质量,优化选煤厂产品结构,提高企业经济效益。

由于该选煤厂入洗原煤为气煤,变质程度相对较低,煤泥的可浮性较差,所以本次工艺优化仅考虑增加粗煤泥分选系统,不考虑煤泥浮选。

二、传统TBS粗煤泥分选机TBS粗煤泥分选机主要由入料缓冲筒、执行器、探测器、锥形阀门及锥形阀座、扰动板、控制系统构成。

TBS粗煤泥分选机经过不断完善,在国内已有比较成熟的应用。

矿浆切向给入设备的入料井,按预定的压力和流速由泵将水打入分选机底部的分配器,通过扰动板均匀分布到干扰床分选机底部,形成向上的扰动水流,下降的物料与上升水流相遇而形成干扰层或称沸腾床层。

入料中的颗粒在分选机中作干扰沉降运动,由于颗粒间密度和粒度的不同,其干扰沉降速度存在差异,从而为分选提供了依据。

粗煤泥精选回收工艺及其设备比较陈宣辰,徐宏祥中国矿业大学(徐州)化工学院,徐州(221008)E-mail:cxcxuanchen@摘要:目前,选煤工艺主要有跳汰、重介、浮选这几大类,前两种针对的粒级是50-0.5mm,后一种是0.5-0mm。

但现场生产后发现重介、跳汰只能够对1、2mm以上的颗粒有较好的分选效果,而浮选(特别是浮选柱)对0.3mm以下的颗粒分选较强,因此中间这部分粗煤泥要用更为有效的方法进行分选。

新的工艺在不断的发展,新设备也日趋完善。

目前,有几种方法可以较为有效地回收粗煤泥。

文章介绍了粗煤泥回收系统的主要工艺流程,典型的设备及其比较,对于选煤厂来说,粗煤泥精选回收是提高全厂经济效益的有效途径。

关键词:粗煤泥回收;TBS;高频筛;RC分选机;沉降过滤离心机;煤泥重介中图分类号::TD940. 前言随着科技的进步,特别是材料的耐磨性挺高,介质的普及,使得重选在各个选煤厂得到了成功的应用。

采用重介旋流器分选工艺实现了宽粒级分选,入料上限可达80~100mm,分选下限为 0.125mm 左右,最低可达 0.115mm。

但是现场运行中,重介旋流器对0.3mm左右的这部分粗煤泥分选效果并不理想,有很多的精煤损失到下一环节中。

与此同时,选煤生产中存在离心机、弧形筛、脱介筛、捞坑溢流等跑粗现象,导致进入煤泥水系统中 >0.15mm 级物料较多,达 10%左右,这部分物料进入煤泥水系统(包括浮选系统)不能得到及时有效的回收,不仅会造成精煤损失,而且还会造成后续压滤系统喷浆、滤布破损、加压过滤机压轴等故障,影响选煤厂正常生产。

因为浮选对于 >0.15mm级煤泥不能有效回收,原则上要求进入浮选系统的入料粒度 <0.15mm,同时应尽可能减少入浮量,以降低生产成本。

实践证明,在浮选前增设粗煤泥回收系统,会大大改善浮选效果,降低生产成本。

因此选煤厂设置粗煤泥回收系统,不仅可有效回收 1.5 ~0.25mm级粗煤泥,实现重介旋流器分选下限降低的目的,而且还解决了煤泥水系统跑粗问题,提高精煤产率,减少后续作业的负荷,降低生产成本。

粗煤泥分选要成为选煤界的“新宠”?展开全文随着采煤机械化程度的提高,选煤厂入选原煤中的细粒级含量越来越高。

目前,我国选煤厂大都采用两段联合洗选的选煤工艺,即粗粒级跳汰或重介分选、细粒级浮选。

跳汰分选机、重介质旋流器、机械搅拌式浮选机分别是跳汰、重介、浮选工艺中常用的核心设备,跳汰分选机的有效分选粒度下限为1~2mm;重介质旋流器的有效分选粒度下限介于0.25~2mm之间,且随着设备直径的增大而增大;机械搅拌式浮选机的实际高效分选粒度上限为0.25mm。

就目前的选煤工艺和设备发展现状而言,<0.25mm粒级煤泥浮选、>2mm粒级末煤重选的技术已相当成熟,但粒度介于0.25~2mm之间的粗煤泥分选效果不佳,整体分选效率偏低。

从目前的生产现状和精煤潜在的增长点分析,粗煤泥的高效分选已成为选煤厂实现精煤产率提高的关键。

一、粗煤泥来源与特性1、粗煤泥来源粗煤泥是指粒度介于重选有效分选粒度下限和浮选有效分选粒度上限之间的部分煤泥,依据选煤设备有效分选粒度上下限的指标定义,0.25~2mm粒级范围内的部分煤泥即为粗煤泥。

粗煤泥主要来源于原煤开采和运输环节产生的粉煤,我国原生粗煤泥量(不包含浮沉煤泥)占入选原煤量的20%左右,而这部分粗煤泥中约含60%的精煤(灰分在10%以下),回收利用价值很大;另外,原生煤泥中的浮沉煤泥量约占全粒级的2%,可以认为这部分煤泥全部为粗煤泥。

在选煤生产过程中,由于煤块之间的相互碰撞及其与设备器壁之间的碰撞而产生的次生煤泥,以及为了实现煤矸石的充分解离并满足分选设备粒度上限要求而对块煤进行破碎产生的次生煤泥,两者之和约为入选原煤量的8%。

2、粗煤泥特性粗煤泥是入选原煤的重要组成部分,其筛分浮沉特性可以完整的体现在煤质综合资料中。

但与入选原煤相比,粗煤泥具有自身的特点,主要体现为:粒度处于重选设备分选粒度下限附近,粒度范围较窄;煤与矸石已经充分解离,可选性较好;灰分一般比重选精煤高2~4个百分点,精煤产率相对较高;对于重介跳汰选煤厂的粗煤泥来说,一般其中矸石已被排除,分选密度较低;在选煤工艺设计中,粗煤泥被单独回收,为有效分选提供了有利条件。

选煤设备的概念与分类选煤设备学习选煤设备,建议大家先梳理一个主线:固定筛:固定棒筛、条缝筛、弧形筛、旋流筛、滚轴筛筛分设备振动筛:圆振动筛、琴弦筛直线振动筛、香蕉筛、等厚筛、博后筛(高频筛:园振动筛、直线振动筛)跳汰机:空气脉动、动筛选分设备重介质分选设备:提升轮式(斜轮、立轮)、浅槽、旋流器浮选机:机械搅拌式、非机械搅拌式(喷射、旋流、浮选柱)选煤设备离心脱水机:过滤(惯性卸料、刮刀卸料、振动卸料)、沉降脱水设备过滤机:建立压差方式,真空过滤机、加压过滤机压滤机:板框式、隔膜式、带式煤泥水处理设备沉淀塔、耙式浓缩机、深锥浓缩机、高效浓缩机给料机:振动、圆盘、叶轮、往复式、(链式)、带式运输设备:刮板机、(皮带机)、斗式提升机选煤辅助设备破碎设备:强力分级、双齿辊、锤式磁选设备:除铁器、磁选机采制化设备:在线测灰仪、(采样机)、制样机、破碎机、干燥机、分析天平、量热仪、工业分析仪、定硫仪等本次学习的重点是设备的概念与分类。

一、首先了解一下什么是选煤?为什么要进行选煤?对煤炭而言,将有用矿物精煤、中煤富集与无用矿物矸石剔除的过程,则称之为选煤。

为了减少直接燃煤产生的环境污染,鼓励和发展洁净煤技术。

选煤是洁净煤技术的基础,也是煤炭深加工(水煤浆、焦化、气化、液化)和洁净、高效利用的前提。

国际公认选煤是脱除煤中的灰分和硫分、保护环境的最经济和最有效的,也是使原煤成为洁净煤基燃料的必不可缺的关键环节为提高煤炭的利用效率,满足不同用户的要求,使产品适销对路,发展煤炭分选加工是十分必要的。

选煤除去原煤中的大部分矿物杂质,提高煤炭质量并把它分成不同等级,为用户合理利用创造条件。

筛分使不同粒度的固体物料通过筛面按粒度分成不同粒级的作业。

就是用带孔(缝)的筛面把物料分成不同的粒度级别或达到脱水、脱泥、脱介目的的作业。

筛分机械是指用于完成筛分作业的机械设备的总称。

(一)按用途分类的筛分机1、毛煤筛将毛煤分成两种或两种以上粒级,以便进一步处理或存放的筛分机毛煤筛通常用于分出最大块,经破碎后再混入毛煤中。

粗煤泥处理方式的探讨与比较作者:王亚峰来源:《中国科技纵横》2013年第17期【摘要】本文对煤泥重介旋流器和干扰床分选机进行了简单介绍,对两种设备的分选方法及分选效果进行了分析比较。

【关键词】粗煤泥分选煤泥重介干扰床分选机目前,我国的重介选煤工艺大多采用全级不脱泥入选,设备趋向大型化,自动化。

这虽然使工艺更加简化,但不利于提高全粒级煤炭的分选效率,并且该工艺需要高分选精度设备。

重介质旋流器的主要分选粒级是0.5~50mm,当重介旋流器直径超过750mm时,0.5~3mm物料的分选精度比较差;浮选机的分选粒级是-0.5mm,但在实际生产中对0.3-0.5mm粒级易因气泡的携载能力不足而损失。

因此,在重选和浮选之间存在一个有效分选粒级的缺口,如果能将这一部分粗煤泥进行有效分选,将会很大程度上提高选煤厂的精煤产率,粗煤泥分选意义重大且深远。

1 现有的粗煤泥处理方式近些年来,国内外的各种煤炭研究所、煤炭设计院以及煤炭企业研制出多种粗煤泥分选设备,例如螺旋分选机、小直径重介旋流器、水介质旋流器、干扰床分选机(TBS)等。

结合我国煤质情况,以小直径重介旋流器和干扰床分选机这两种应用最为广泛,因此这里仅介绍煤泥重介旋流器、干扰床分选机在粗煤泥分选上的应用。

1.1 煤泥重介旋流器煤泥重介的原理是利用离心沉降原理进行分选,其本身没有运动部件,结构相对简单。

当煤流和介质流以一定的压力从进料口切线给入旋流器过程中,在柱段器壁的导流作用下,悬浮液强烈旋转,旋流器内的流体流动呈双螺旋结构模型。

在旋流器内的旋转流场中,悬浮液中密度大的颗粒在离心力的作用下容易移向器壁附近,并随外旋流在底流口排出;密度小的颗粒,来不及到达器壁即随内旋流从溢流口排出。

不同密度下的粗煤泥得到了有效的分选。

煤泥重介旋流器的有效分选粒级为0.045-1mm。

在分选过程中,旋流器直径越小,产生的离心系数越高,粗煤泥颗粒在煤泥重介中受到分选力远大于重力场和大直径重介中的分选力。

西安科技大学选矿学论文液固流化床粗煤泥分选机TBS选煤中的应用化学与化工学院矿物加工工程103班1115030304牟皎2014年1月2日星期四选矿学论文液固流化床粗煤泥分选机TBS选煤中的应用牟皎(西安科技大学化学与化工学院,陕西西安710001)摘要:本文主要介绍了TBS的分选原理,分选过程,影响因素,相对于其他分选设备的优势,以及在张双楼选煤厂、梁北、新柳、城郊等选煤厂的应用以及效果分析。

关键词:TBS 干扰床螺旋分级机煤泥重介质旋流器中图分类号:TD942文献标识码:AApplication of liquid solid fluidized bed separator of coarse slime separation in TBSMou Jiao(Xi'an University of Science And Technology College of chemistry and chemical engineering,Shaanxi Xi’an 710001)Abstract:TBS is mainly introduced in this paper, the separation principle of the separation process, influencing factors, the advantages compared with other separation equipment; And in Zhang Shuanglou coal preparation plant and the XieZhuang coal preparation plant application and effect analysis.Key Words:TBS Interference bed Spiral classifier Slime dense medium cyclone引言:TBS(teeter bed separator)即干扰床分选机,也叫CSS粗煤泥分选机,主要用于粗煤泥分选,分选下限可达0.15mm,分选上限至2~3mm。

几种粗煤泥分选设备分析

摘要

: 阐述了粗煤泥分选现状, 介绍了目前应用的煤泥重介旋流器、螺旋分选机、水介质

旋流器和干扰床分选机设备的工作原理及其在现场粗煤泥分选中的应用情况, 通过分析比

较各设备的优缺点, 指出了干扰床分选机分选粗煤泥所具有的优势。

关键词:

粗煤泥分选; 煤泥重介旋流器; 螺旋分选机; 水介质旋流器; 干扰床分选机

1 粗煤泥分选现状

随着采煤机械化程度的提高, 选煤厂入厂原煤中粉煤的含量越来越高, 加之部分选煤厂为

了从原煤中更多地回收低灰精煤, 有目的地将大块物料破碎, 使得入选原煤中的粉煤量进

一步增加。入选物料粒度的减小, 导致一般重力分选方法的分选速度和分选效率均有所降低。

因此, 无论是新建选煤厂,还是现有选煤厂, 都必须认真面对和妥善解决粉煤的分选问题。

为了提高分选效率, 适应入选原煤煤质的不断变化, 近几年来, 重介质选煤工艺已成为新

建选煤厂的首选工艺。但在国内, 目前仍有许多选煤厂采用<50mm原煤混合跳汰工艺。由于

跳汰分选作用机理, 决定了其对细粒煤的分选有限。对于重介分选工艺, 国内大部分炼焦型

选煤厂采用不脱泥大直径重介旋流器+粗煤泥回收+细煤泥浮选的联合流程。这种工艺投资相

对跳汰较大,但简单易行, 精煤产率高, 但其回收的的粗煤泥灰分偏高, 如果将其掺入精煤,

势必导致精煤灰分增高, 使重选和浮选因“背灰”而降低全厂精煤产率, 从而降低选煤厂经

济效益; 如果将其掺入中煤, 那么粗煤泥中将有60%左右的低灰( 10%左右) 精煤损失, 同

样影响企业经济效益。因此,寻求新型、高效的粗煤泥分选设备对提高选煤企业的经济效益

十分重要。

2 粗煤泥分选设备

作为衔接重介选和浮选的粗煤泥分选设备, 其作用主要是降低煤泥水系统负担, 对粗煤泥

高效分选, 从而使其达到总精煤灰分的要求, 提高全厂精煤产率。目前, 国内外主要的粗煤

泥分选设备有煤泥重介旋流器、螺旋分选机、水介质旋流器、干扰床分选机( TBS) 等。

2.1 煤泥重介旋流器

2.11 工作原理

煤泥重介旋流器的工作原理(图1) 为: 物料和重介悬浮液的混合物以一定的压力由入料管

沿切线方向给入旋流器, 形成强大的旋流。其中一股是沿着旋流器圆柱体和圆锥体内壁形成

一个向下的外螺旋流, 另一股是围绕旋流器轴心形成一个向上的内螺旋流, 其轴心形成负

压, 实为空气柱。入料中的轻产物随着内螺旋流向上, 从溢流口排出; 重产物随外螺旋流向

下, 从底流口排出。

2.12应用情况

近年来, 我国对煤泥重介旋流器分选粗煤泥工艺进行了应用研究。但是, 由于加重质的粒度

和分选密度控制等因素的影响, 因此, 应用状况不甚理想。当加重质粒度较细, 被分选煤泥

粒度较粗(一般为加重质粒度的10 倍以上) 时, 在一定的固体浓度范围之内, 重悬浮液被

看作是真重液, 为使悬浮液保持均匀和稳定所施加的机械扰动或定向流对在其中被分选的

煤粒影响不大; 当煤的粒度逐渐接近加重质的粒度时, 干扰沉降的规律开始起作用。因此,

随着入选煤粒度的减小, 分选精度明显下降。为了使有效分选粒度更细, 一是要使用更细的

加重质, 二是要减小旋流器直径, 并加大入料的压力, 以提高离心力。但是, 使用微细粒加

重质不仅会增加介质费用,同时也会增加介质回收难度, 增加介耗。例如南桐选煤厂用

<150mm重介旋流器处理< 015mm粒级煤泥, 所使用加重质粒度< 40μm约占95%, 分选精度Ep

=0106~01075, 吨原煤平均介耗为118kg[ 1 ] 。据国外生产经验, 煤泥重介旋流器的有效

分选粒度范围为1~011 mm。为保证较好的分选效果,应尽可能做到: ①预先脱除< 011mm 级

煤泥; ②加重质粒度组成中< 40μm 的要在90%以上,< 10μm的要在50%以上; ③循环介质要

退磁。采用煤泥重介旋流器工艺处理粗煤泥,分选精度高,分选密度范围宽,但是,小直径旋流

器分选所需的细介质来源于大直径旋流器的溢流,由于两个悬浮液系统相互影响,因而对实

现全厂介质系统平衡及自动控制难度较大。此外,分选后的细粒煤与悬浮液一同进磁选机,

导致磁选物料浓度高、粒度大,还会降低磁选机的介质回收率,介耗相对较高。

2.2螺旋分选机

2.21 工作原理

螺旋分选机主要由矿浆分配器、中心柱、螺旋溜槽和产品截取器等组成(图2)。矿浆由分配

器进入螺旋溜槽后, 颗粒群在槽面上的运动过程中, 重矿物沉降速度快, 沉入液流下层,

轻矿物则浮于液流上层; 接着, 轻、重矿物沿横向展开, 沉于下层的重矿物沿收敛的螺旋线

逐渐移向内缘, 浮于上层的轻矿物沿扩展螺旋线逐渐移向中间偏外区域; 不同密度的矿粒

沿各自的回转半径运动, 轻重矿物沿横向从外缘至内缘均匀排列, 设在排料端部的截取器

将矿物带沿横向分割成精、中、尾煤三个部分,使其通过各自的排料管排出, 从而完成分选

过程。

2.22应用情况

螺旋分选机没有运动部件, 不需要药剂和介质, 入料不需要压力, 占地面积小, 操作简单,

维修量小。但是, 其有效分选密度一般在116kg/L以上, 低于该值时, 分选效果会受到影响。

对于动力煤选煤厂, 由于要求产品灰分比较高, 相对应的分选密度也比较高, 多在116kg/L

以上, 可选性好,非常适合螺旋分选机的分选条件, 故在国内动力煤选煤厂, 螺旋分选机应

用比较成功。

2.3 水介质旋流器

2.31工作原理

水介质旋流器(图3)工作时,矿浆由水介质旋流器上部的入料口切向给入旋流器筒体部分,在

离心力场的作用下,矿浆在向下旋转的同时,固体颗粒实现按粒度、密度分层,密度较小的颗

粒随上升流进入溢流管,密度较大的颗粒沿器壁向下运动,从底流口排出旋流器,从而实现颗

粒的按密度分离

。

2.32 应用情况

在国内, 山西吕梁柳林兴无煤矿选煤厂采用水介质旋流器从灰分为20%左右的1~0125mm的

粗煤泥中分选出了灰分在10%以下的精煤泥[ 2 ] 。水介质旋流器分选粗煤泥, 对煤质的适

应性强, 使用寿命长, 无其他运动部件, 易管理, 但其分选密度低, 精煤产率偏低。

2.4 干扰床分选机( TBS)

2.41 工作原理

TBS (图4) 是一种利用上升水流在槽内产生紊流的干扰沉降分选设备。TBS槽内的紊流床层

被视为自生介质床层, 它可把粒度< 5mm物料分为两个粒度级, 或利用物料密度的不同来分

选物料。工作时, 一定压力和流速的上升水流进入压力水箱, 通过紊流板均匀地分布到TBS

底部; 固体物料进入TBS后, 在上升水流的作用下开始分层,粗颗粒高密度的物料集中于槽

体的底部, 细颗粒和低密度物料则流向槽体上部。

随着物料的连续给入, 细而轻的物料不断溢流至溢流收集槽, 高密度的物料通过由P ID

闭环控制器控制的排料阀门排出。密度传感器浸入到紊流层中相应高度, 对槽体内的床层密

度进行不间断的监测, 当床层的密度达到或超出设定值, 控制器即送出一个4~20mA的信号

到气动执行机构, 气动执行机构开始动作,并打开底流排料阀排料, 直至床层密度降低至设

定值, 排料阀门关闭。通过P ID控制器控制排料阀门开启, 可使槽体内干扰床层保持稳定的

设定密度。气动执行机构的行程大约为40mm, 在此范围内可自由、平稳地运动, 排料阀在气

动执行机构的作用下同时动作。

2.42 应用情况

目前, 国内已经有多家选煤厂引进TBS干扰床分选机, 并取得了很好的效果。 几个月的试

生产表明, TBS对粗煤泥分选效果较好, 而且对重介质和浮选系统工作效果的影响明显改善,

精煤产率显著提高, 介耗大幅降低。

3 结论

综上所述, 在几种粗煤泥分选设备中, 干扰床分选机(TBS) 相对煤泥重介旋流器、螺旋分选

机和水介质旋流器具有更多优点:

(1) 分选下限可达011mm, 上限可达4mm,且分选密度可调, 有效分选密度在114 ~119g/m之

间。

(2) 可改善重介旋流器和浮选的分选效果,一般情况下, 使用干扰床分选机( TBS) 可使全

厂精煤产率提高4~5个百分点。

(3) 干扰床分选机(TBS) 对入料煤质变化的适应性强。

(4) 0150 ~0120mm 粗粒级煤泥采用TBS分选, 可避免大直径旋流器分选细颗粒煤泥效果差

的缺点, 又可充分发挥浮选分选细煤泥的优势, 从而最大限度地减少重介系统和浮选系统

的入料量, 同时, 还提高了脱介设备的处理能力和脱介效果。

(5) 干扰床分选机(TBS) 可全自动控制, 无需人员操作。

(6) 工艺设计紧凑, 占用空间小。

(7) 设备本身无动力消耗, 设备维护费用低,无需重介质和化学药剂, 无需复杂的入料分配

系统。基于上述诸多优点, 可以相信, 干扰床分选机(TBS) 必将成为新建选煤厂粗煤泥分选

工艺和已建选煤厂补套粗煤泥分选工艺的最佳设备选择, 具有良好的应用前景。