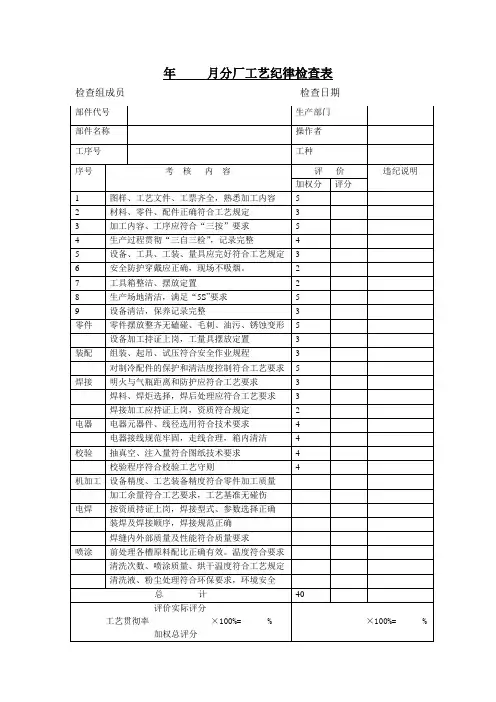

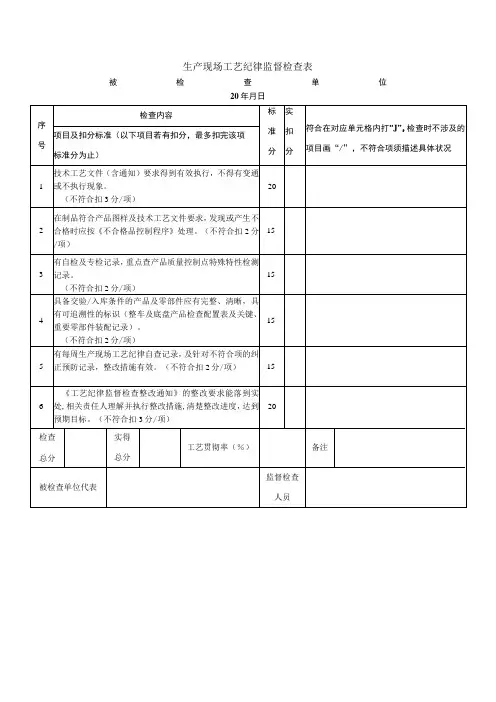

工艺部工艺纪律检查表

- 格式:doc

- 大小:25.50 KB

- 文档页数:2

工艺纪律检查表一、设备与工装1、设备是否按照规定进行维护保养,保养记录是否完整?检查设备的日常保养记录,包括清洁、润滑、紧固等项目。

查看设备的定期检修计划和执行情况,是否按时进行了大、中、小修。

2、设备的运行状态是否正常,有无异常噪音、振动或发热?观察设备在运行过程中的表现,倾听是否有异常声音。

用手触摸设备表面,感受是否有过度的振动或发热。

3、工装是否完好无损,定位是否准确?检查工装的外观,有无变形、磨损或损坏。

验证工装在使用时的定位精度,是否符合工艺要求。

4、设备和工装的标识是否清晰,编号是否唯一?查看设备和工装的标识牌,确认其名称、型号、编号等信息是否清晰准确。

二、原材料与零部件1、原材料和零部件的采购是否符合规定的渠道和标准?核对采购合同和供应商清单,确认原材料和零部件的来源合法合规。

检查原材料和零部件的质量检验报告,是否符合相关标准。

2、原材料和零部件的存放是否符合要求,有无防潮、防锈、防变质措施?查看仓库的存储环境,温度、湿度是否适宜。

检查原材料和零部件的包装和防护措施是否到位。

3、领用的原材料和零部件是否经过检验和确认,有无错领、混领现象?查看领料单和检验记录,确认领用的物料经过了检验合格。

在生产现场抽查正在使用的原材料和零部件,核对其规格型号是否正确。

4、剩余的原材料和零部件是否妥善保管,是否有清晰的标识和记录?检查剩余物料的存放区域,是否整齐有序。

查看剩余物料的标识和台账,记录是否完整准确。

三、生产操作1、操作人员是否经过培训和考核,具备相应的技能和资质?查看操作人员的培训记录和资格证书。

现场询问操作人员对工艺文件的理解和掌握程度。

2、操作人员是否严格按照工艺文件进行操作,有无擅自更改工艺参数或操作方法?观察操作人员的实际操作过程,与工艺文件进行对比。

检查工艺参数的设定和调整记录,是否经过授权和审批。

3、生产过程中的自检、互检和专检是否执行到位,检验记录是否完整?询问操作人员自检的内容和方法,查看自检记录。

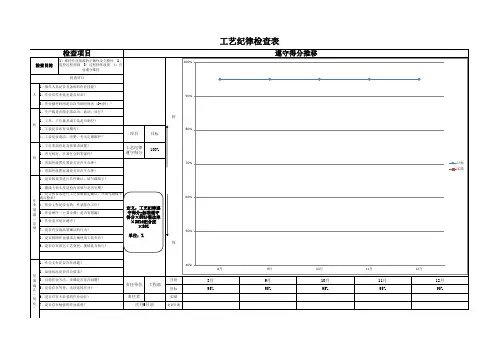

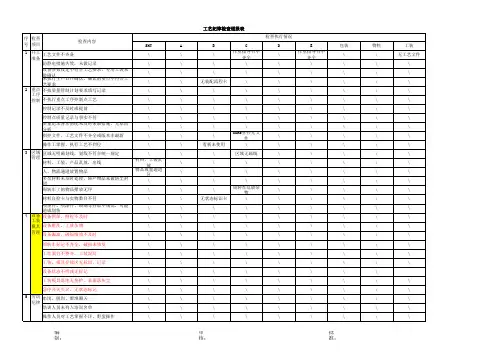

冲压工艺纪律检查记录表检查时间检查时间 : 检查人:检查人: 序号序号考核项目考核项目分值分值 被检查者被检查者 得分得分 备注备注1 产品图样、工艺文件不齐全完好,作业指导书未悬挂现场2 2操作者不熟悉技术标准,不知道自已所在岗位、工序作业指导书的技术要求、检验要求等内容技术要求、检验要求等内容 33原始记录原始记录: :51. 记录填写不符合规定要求记录填写不符合规定要求,,漏项漏项2. 记录数据不真实记录数据不真实3. 字迹不清楚正确字迹不清楚正确4. 记录保存不完好记录保存不完好5. 无模具使用记录无模具使用记录4 是否严格按照设备维护保养规定进行设备的保养维护工作并如实填写记录填写记录35 是否严格按照工艺规定的检验频次进行检验并记录3 6 模具安装前未按规定对模具上、下模板及工作台面进行清理;压件前及压件过程中未按规程对模具进行检查清理和润滑;前及压件过程中未按规程对模具进行检查清理和润滑;压件后模具压件后模具清理不彻底,润滑不良,末件丢失。

2 7 野蛮操作,不注意保护冲件及模具,造成冲压件变形、磕碰划伤、脏污,模具部件损伤脏污,模具部件损伤5 8 在模具使用过程中出现的模具损坏情况,生产线没有事故记录,不及时将损坏情况上报及时将损坏情况上报3 9 模具出现严重磨损、定位不准、工件误差,带病运转,不及时上报 3 10 工位器具未定置摆放,产品件摆放超出,地面有产品件等不良情况 2 11 板材、毛坯料、冲压件有锈蚀、磕碰、脏、划伤、坑包或其它缺陷未修复转下序未修复转下序3 12 不认真执行首件、末件检验,未按有关程序交检。

2 13 首件首件//末件放置是否合适并有标识末件放置是否合适并有标识2 14 检验员对首件质量判定不及时有错检/错判错判//误判的情况误判的情况3 15 每批生产工序结束后操作者是否主动交检验员检查产品件 3 16 巡检员对转序件进行确认合格后是否在《产品追溯记录卡》上加盖自己的检验章,自己的检验章,2 17 压件时双料叠压,二次冲压,模具内压入异物等情况发生 5 18 检验过程中的抽检比例,检验方法是否符合要求5 19 生产过程发现质量异常应是否立即处理,并填写《产品异常通知单》,追查原因,并矫正及作成记录防止再发。

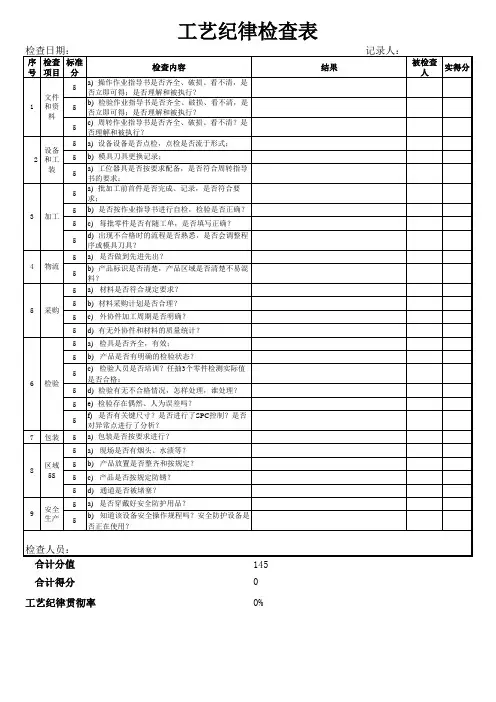

工艺纪律检查表部门:铸工车间2017年9 月24日序检查主要内容抽查方式及扣分办法应得扣注号项目分备分a. 工艺文件在现场是否能方便缺少一项扣一分,缺三项及以上1手工造型现场悬挂2901211D61Z0工艺卡不清的获取,现场文件是不是最新者,扣 10 分。

生产现场文件不清晰.状态,现场工艺文件是否齐楚、有明显错误、随意划改,发备。

现一处扣 1 分,发现三处及以上,工艺 b. 现场工艺文件正确、完整、清扣 10 分。

技术文件签署不全等,发现一处扣 1 分,发现三处及以1技术晰并受控。

15上,扣 10 分。

文件c.工艺文件按规定程序签署完整方能执行,不得随意修改。

d.产品是否按照工艺文件生产。

a.操作工是否了解产品特性、质检查各工序对文件的执行,不按10查制芯工序无混砂时间记录;量要求、检验和评价方法工艺规程操作,一项扣 2 分。

抽查手工造型工序在做 2901211D61Z0时型腔硬查原始记录,无原始记录或无检度实测为 75,与要求> 80 不符,且未查到记b.是否严格按工艺规程操作,记测手段,缺少一项扣 5分,缺少录;工艺录是否真实并符合工艺要求。

三份及以上者扣 20 分。

20造型线上造型时间要求 3-5 秒,实际记录显示为 10 秒,与要求不符;2执行 c.是否合理使用工艺装备及计现场线上 3502211AA6T其中一箱局部硬度在量器具。

75-79 ,与要求> 80 不符,但记录显示全部为d.与质量直接有关的设备是否合格。

满足工艺要求。

过程3控制工艺4装备e.使用工装模具前是否对其进行检验,工装模具使用完毕清洁干净并送回工装模具库。

a.严格执行自检制度,并做好记录。

b.在用量检具检定、校准合格,使用正确c.自检后成品、废品隔离存放a.生产过程中的设备、工装模具、仪器、仪表及工具应符合工艺规定;使用方法正确、维护保养情况应良好。

b.工具、量具等放置整齐。

c.工装模具、压力机、其它生产设备应经常保持精度和良好的技术状态,满足生产技术需要。

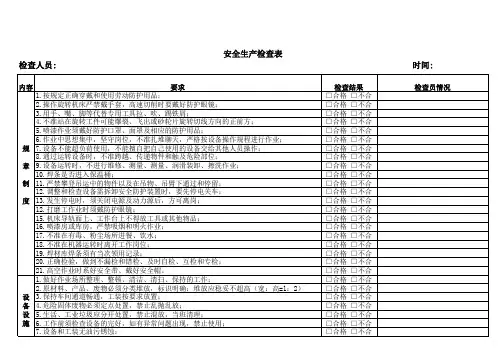

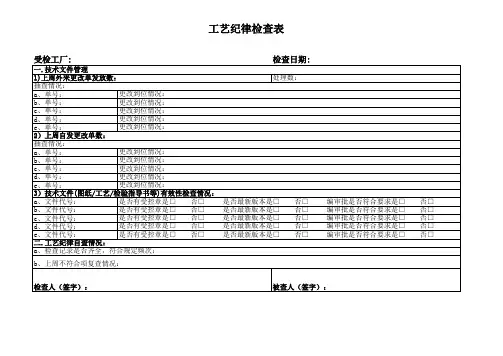

工艺部工艺纪律检查表

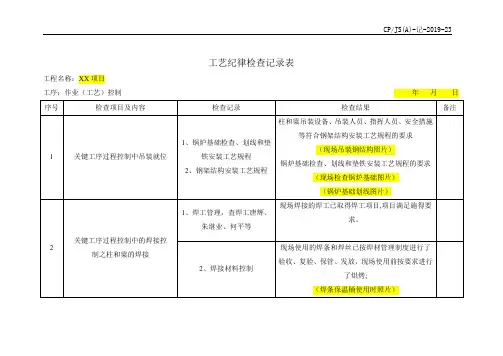

工序内容检查项目检查情况

管子1车间管子2车间管子3 车间

1.焊材库工艺文件:

焊条烘焙记录:

焊材领用内容:

温度、湿度记录:

2.下料倒角坡口型式及角度:

坡口同心度偏差:

内镗长度:

坡口加工面粗糙度:

标记移植情况:

3.自动对口生产令号:

工艺文件:

上岗人员资质:

坡口打磨光洁度:

焊材使用情况:

是否有内通气:

TIG电流、电压:

MIG电流、电压:

钢印情况:

4.手工对口工艺文件:

上岗人员资质:

蛇形管平整度情况:

焊材使用情况:

电流、电压:

钢印情况:

其它:

5.组装工位生产令号:

工艺文件:

上岗人员资质:

通球情况:

热校正温度:

焊材使用情况:

附件预热情况:

电流、电压:

管端倒角情况:

PT/MT检查:

6.热处理热处理工艺文件:

现场热处理情况:

固溶化处理:

消氢处理:

其它:

7.水压试验工艺文件:

水压时间/压力/水温:

压力表使用情况:。