钢铁生产中的脱磷

- 格式:ppt

- 大小:1.68 MB

- 文档页数:15

铁水转炉吹氧脱磷工艺-概述说明以及解释1.引言1.1 概述铁水转炉吹氧脱磷工艺是钢铁生产中常用的一种去除磷元素的工艺方法。

在铁水中磷元素的含量对钢铁的性能有着重要影响,因此需要采取相应措施进行去除。

吹氧脱磷工艺通过向铁水中吹入氧气,利用氧气与磷元素的化学反应,在高温条件下将磷元素氧化移除,从而减少磷元素含量,提高钢铁的质量和性能。

本文将详细介绍铁水转炉吹氧脱磷工艺的原理、步骤以及其在钢铁生产中的应用。

通过对该工艺的深入探讨,可以更好地了解吹氧脱磷的作用机制和优势,为钢铁生产提供技术支持和参考。

1.2 文章结构1.3 目的本文旨在深入探讨铁水转炉吹氧脱磷工艺,通过对该工艺的原理、步骤、优势以及应用前景进行分析,旨在说明吹氧脱磷工艺在钢铁生产中的重要性和价值。

同时,通过总结工艺的特点和优势,为相关行业提供参考,促进该工艺的广泛应用,提高生产效率,降低成本,推动钢铁行业的可持续发展。

2.正文2.1 铁水转炉工艺概述:铁水转炉是一种用于炼钢的高炉,它是一种旋转的容器,通常由耐火材料和金属外壳构成。

在钢铁冶炼过程中,铁水转炉扮演着至关重要的角色。

铁水转炉工艺通常用于生产高品质的钢铁,其主要特点是操作简单,生产效率高,并能够满足不同规格和质量要求的钢铁生产。

在铁水转炉中,主要通过向铁水中吹入氧气使其氧化,从而提高炉内温度,促使不同元素的相互作用,达到脱除杂质的目的。

铁水转炉通常配有各种喷嘴和氧气喷嘴,以确保充分的氧化反应和高效的燃烧过程。

铁水转炉工艺的优点包括:1. 生产效率高:铁水转炉可以持续生产,操作简单,生产效率高。

2. 能够生产高品质钢铁:通过吹氧脱磷等工艺,可以去除杂质,生产高品质的钢铁。

3. 适用范围广:铁水转炉可以生产各种规格和质量要求的钢铁,适用性广泛。

总的来说,铁水转炉工艺在钢铁冶炼领域具有重要的地位,其优点包括高效、高质以及适用范围广泛,为钢铁行业的发展做出了重要贡献。

2.2 吹氧脱磷的原理2.3 吹氧脱磷的步骤:吹氧脱磷是铁水转炉炼钢过程中的关键环节之一,其步骤主要包括以下几个方面:1. 吹氧开始: 在铁水转炉底部喷入高纯度氧气,形成氧吹。

吹炼过程中的脱磷和脱硫摘要:炼钢过程中的脱磷及脱硫所必须具有的条件、影响它的因素。

1前言炼钢过程中,脱碳是至关重要的,对于铁水中。

含有的有害元素S、P的去除则更为重要。

虽然近年来铁水预处理技术有很大的发展,减轻了转炉炼钢过程中的脱磷和脱硫任务但是在吹炼过程中硫、磷的去除仍应该引起我们的高度重视,否则会影响的质量。

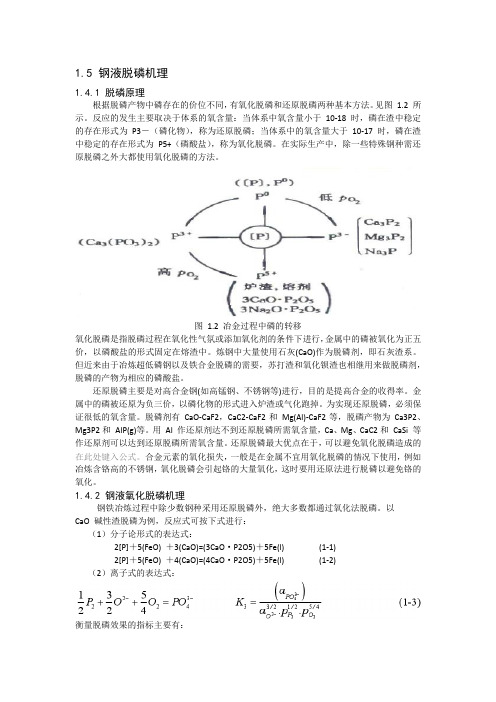

2吹炼过程中的脱磷磷是易氧化元素,在转炉吹炼前期发生氧化反应:2[P]+5(FeO)=(P2O5)+5Fe然后,再于渣中的(CaO)反应,生成稳定的化合物(P2O5)+n(CaO)=n(CaO. P2O5)冶炼中磷的氧化去除反应为:2[P]+5(FeO) +n(CaO)= n(CaO. P2O5)+5Fe式中n为3或4,炉渣中的(FeO)和(CaO)越多,越利于磷的去除。

吹炼达到终点时由于钢水温度升高,钢液中含碳量不同,对渣中(FeO)含量有影响。

因而影响终点磷含量。

在工业生产中,为了减少回磷现象,通常的办法是保证冶炼后期炉渣为高碱度,并化好渣,适当保持一定的(FeO)含量,以便稳定去磷效果。

为了去磷,吹炼过程中,应根据去磷的热力学条件,首先要搞好前期渣,尽快形成高氧化性的炉渣,以利于前期低温去磷。

而在吹炼后期要控制好炉渣碱度和渣中的(FeO),以利于后期高温、高碱度、高(FeO)脱磷。

当脱磷反应达到平衡时,用浓度来表示的平衡常数为:Kp= (P2O5)/[p]2(FeO)5(CaO)4常用磷在炉渣和金属中的分配比来表示脱磷能力,其表示方法很多。

常用L p=(P2O5)或Lp= (P2O5)/ [p].Lp越大,炼钢过程中脱磷能力也越大。

平衡常数和温度的关系:Lg=51875/T-33.16从脱磷反应的反应式、平衡常数及温度关系,可知影响脱磷的因素有:2.1炉渣碱度的影响。

由分配比公式可知:渣中的CaO越高,分配比越高,脱磷能力就越强。

CaO的脱磷作用在于:它能使P2O5生成稳定的磷酸钙。

转炉脱磷工艺近年来,随着我国钢材的发展,对低磷钢的生产要求越来越高,对高级别钢特别是低磷钢的需求大大增加,这些产品对钢中磷的质量分数提出了很高的要求,大多要求磷含量低于0.015%;低温用钢管、特殊深冲钢、镀锡板要求钢中磷低于0.010%;一些航空、原子能、耐腐蚀管线用钢要求磷低于0.005%,所以超低磷钢将成为以后发展的主要方向。

下面是关于国内外对超低磷钢的生产研究。

以及现场的一些主要工艺过程。

一国际上对超低磷钢的研究日本发明的转炉脱磷工艺主要方法有:JFE的LD-NRP法,住友金属的SRP法,神户制钢的H炉,新日铁的LD-ORP法和MURC法。

其操作方式住友有两种,第一种是采用两座转炉双联作业,一座是脱磷,另一座接受来自脱磷炉的低磷铁水脱碳,即“双联法”,典型的双联法工艺流程为:高炉铁水—铁水预处理—转炉脱磷—转炉脱碳—二次精炼—连铸;第二种是在同一座转炉上进行铁水脱磷和脱碳,类似传统的“双渣法”。

德国发明的转炉脱磷工艺:TBM工艺(蒂森底吹技术)目前双联法是生产超低磷钢的最先进转炉炼钢法,其主要优势是:炉内自由空间大,允许强烈搅拌钢水,顶吹供氧,高强度底吹,不需要预脱硅,废钢比较高,炉渣碱度比较低,渣量低,处理后铁水温度较高(1350),脱磷效率明显提高。

1转炉脱磷新工艺1.1JFE福山制铁所福山制铁所,有两个炼钢厂(第二炼钢厂和第三炼钢厂)。

该制铁所是日本粗钢产量最好的厂家。

第三炼钢厂有2座320T的顶底复吹转炉,采用LD-NRP工艺(双联法),一座转炉脱磷,另一座转炉脱碳,转炉脱磷能力为450万t/a。

该厂1999年开始全量铁水转炉脱磷预处理。

转炉脱磷指标:吹炼时间为10分钟,废钢比为7%~10%;氧气流量为30000立方米/h,底吹气体为3000立方米/h;石灰消耗为10~15kg/t。

转炉脱碳指标:炉龄低于脱磷转炉,转炉在炉役前期用于脱碳,炉役后期用于脱磷,炉龄约7000炉;石灰消耗5~6kg/t。

专用转炉脱磷定义

专用转炉脱磷是一种钢铁冶炼工艺,用于降低钢铁中的磷含量。

在转炉冶炼过程中,将含有高磷含量的生铁或废钢加入转炉中,并通过氧气吹炼来氧化磷元素。

氧化的磷会形成磷酸盐,并通过被吹入的氧气或其他气体带离炉体,从而实现钢铁中磷含量的脱除。

这种脱磷方法可以有效地降低钢铁中的磷含量,提高钢材的质量和性能。

专用转炉脱磷通常采用两种方法进行操作:直喷法和底吹法。

直喷法是将含有高磷含量的生铁或废钢加入转炉中,同时通过氧气喷嘴将高压氧气喷射到炉料表面。

氧气在炉内与炉料中的磷反应,将其氧化成磷飞渣,然后通过氧气吹出口排出炉外。

这种方法在转炉冶炼过程中进行,可以实现较好的脱磷效果。

底吹法则是将转炉底部设置氧气吹口,以气体形式喷入炉底。

气体能够有效地搅动炉料,促进炉料和氧气的接触,并加速磷元素的氧化反应。

炉底吹气法可以提高脱磷速度和脱磷效果,但同时也增加了炉底的磨损和耐火材料的消耗。

专用转炉脱磷方法具有高效、灵活、可控性好等优点,可以根据钢铁的不同需求和磷元素的含量来选择适当的操作方法。

通过脱磷工艺,可以有效地降低钢铁中的磷含量,提高钢材的质量和性能,同时满足不同领域的使用要求。