精益生产时间观察表 精益生产排线方式

- 格式:xls

- 大小:49.50 KB

- 文档页数:4

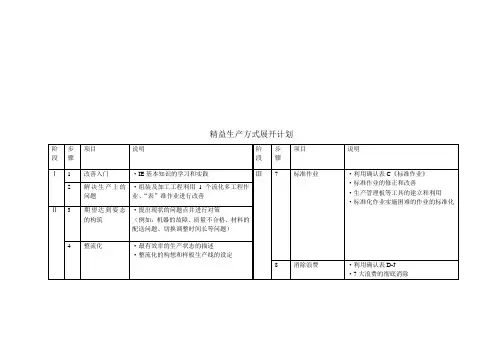

精益生产方式展开计划

改善的目标及改善的必要项目数数

样板生产线的现状调查

部门:

作成者:整流化的构想

Page1/2

年月日

部门:

做成:

主要改善成员:

样板生产线设定

丰田生产方式建立确认表A(流动化)

丰田生产方式建立确认表B(目视化管理)

CHKsheetB Page1/3

年月日开始年月日完成

丰田生产方式建立确认表C(标准作业)

年月

CHKsheetpage2/2

丰田生产方式建立确认表D(制造过剩浪费)

年月

丰田生产方式建立确认表E(生产不良品的浪费)

CHKsheetEpage1/2

年月日开始年月日完成

年月

年月

年月

年月

年月。

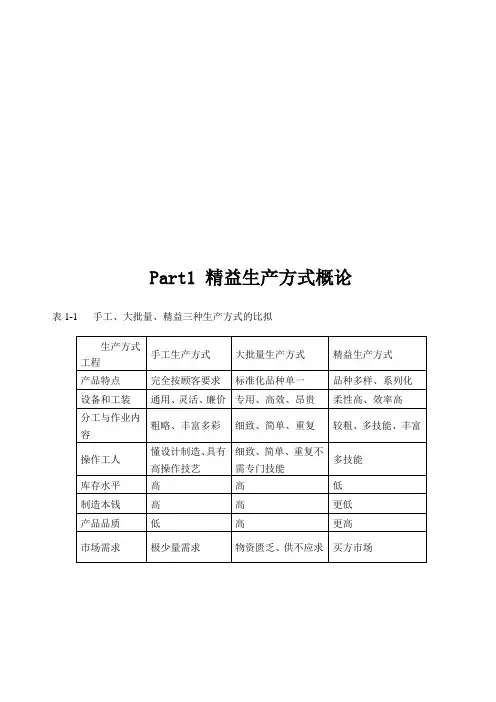

Part1 精益生产方式概论表1-1 手工、大批量、精益三种生产方式的比拟表1-2 1989年世界汽车组装厂绩效比照〔平均值〕表1-3表1-4 精益生产所追求的7个“零〞极限目标及所用手段。

▲一般见效○相对见效◎直接见效Part 2 认识浪费不同的经营思想1、本钱中心型以计算或实际的本钱为中心,加上预先设定的利润,得出售价。

其公式为:售价=本钱+利润垄断性的企业就是这种思想。

2、售价中心型以售价为中心,当市场售价降低时,利润随之减少其公式为:利润=售价-本钱3、利润中心型以利润为中心,当市场售价降低时,本钱也必须降低,以便获得的利润〔目标利润〕不会减少。

其公式为:本钱=售价-利润二、工厂中常见的7大浪费丰田汽车公司的定义:“但凡超过生产产品所绝对必要的最少量的设备、材料、零件和工作时间的局部,都是浪费〞。

美国一位管理专家为此作了修正:“但凡超出增加产品价值所必需的绝对值最少的物料、机器和人力资源的局部,都是浪费〞。

这里有两层含意:一是不增加价值的活动,是浪费;二是尽管是增加价值的活动,所用的资源超过了“绝对最少〞的界限,也是浪费。

加工零件,增加价值;组装产品,增加价值;油漆、包装,也增加价值。

点数不增加价值,库存不增加价值,品质检验也不增加价值。

〔一〕工厂中常见的7大浪费1不良、修理的浪费2加工的浪费3动作的浪费4搬运的浪费5库存的浪费〔含中间在制品〕6制造过多〔早〕的浪费7等待的浪费三、常见的12种动作浪费1)两手空闲2)单手空闲3)作业动作停止4)动作太大5)左右手交换6)步行多7)转身角度大8)移动中变换“状态〞9)不明技巧10)伸背动作11)弯腰动作12)重复/不必要的动作Part 3 现场管理水平提升的第一步:5S 1、定位国内企业:整洁、清爽是卫生问题。

日本企业:5S是现场管理之基石,5S做不好的企业不可能成为优秀的企业。

2、方法国内企业:热衷于口号、标语、文件的宣传及短暂的运动,没有结合日常工作的具体做法,对提升人的品质几乎没有任何帮助。

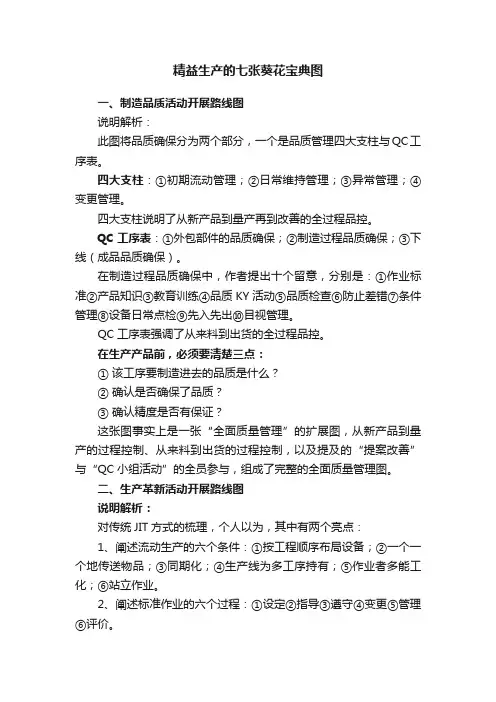

精益生产的七张葵花宝典图一、制造品质活动开展路线图说明解析:此图将品质确保分为两个部分,一个是品质管理四大支柱与QC工序表。

四大支柱:①初期流动管理;②日常维持管理;③异常管理;④变更管理。

四大支柱说明了从新产品到量产再到改善的全过程品控。

QC工序表:①外包部件的品质确保;②制造过程品质确保;③下线(成品品质确保)。

在制造过程品质确保中,作者提出十个留意,分别是:①作业标准②产品知识③教育训练④品质KY活动⑤品质检查⑥防止差错⑦条件管理⑧设备日常点检⑨先入先出⑩目视管理。

QC工序表强调了从来料到出货的全过程品控。

在生产产品前,必须要清楚三点:① 该工序要制造进去的品质是什么?② 确认是否确保了品质?③ 确认精度是否有保证?这张图事实上是一张“全面质量管理”的扩展图,从新产品到量产的过程控制、从来料到出货的过程控制,以及提及的“提案改善”与“QC小组活动”的全员参与,组成了完整的全面质量管理图。

二、生产革新活动开展路线图说明解析:对传统JIT方式的梳理,个人以为,其中有两个亮点:1、阐述流动生产的六个条件:①按工程顺序布局设备;②一个一个地传送物品;③同期化;④生产线为多工序持有;⑤作业者多能工化;⑥站立作业。

2、阐述标准作业的六个过程:①设定②指导③遵守④变更⑤管理⑥评价。

三、成本降低活动开展路线图说明解析:此图重点是对七大浪费的解析。

作者根据经验,对七大浪费优先解决的排序为:①生产过多;②不良返工;③空手等待;④搬运;⑤加工本身的浪费;⑥动作的浪费;⑦库存的浪费。

其中的动作浪费,改善需要实现“动->劳动”的转变。

其中的加工本身浪费,重点在于设定基准(规格),否则此过程会产生较大的加工或检验成本。

(举例,不恰当的精度要求,会增加检验成本)成本降低的三个要点为:①材料成本最小化;②组织维持成本降低;③生产速度提升。

四、三张“看不见的竞争力”解析图说明解析:从运营上看,企业要获得竞争优势,可从三个角度展开:成本角度、问题角度、战略角度。

精益生产十大手法和十大工具精益生产十大手法精益生产对于制造企业的重要性不必多说,无论是最基础的现场改善,或者是库存控制、生产计划管理、流程再造、成本管理、员工素养养成的诸多层面都离不开精益生产的范畴。

而在精益生产日积月累的过程中,渐渐形成各种各样的方法论·······一、一个不忘不忘动作经济原则:即在生产的过程中药时刻追求是以最少的动作投入,产生最有效率的工作效果。

精益生产中定义有三大类22项细则,指导人们如何节约动作、如何提高动作效率。

此处不作展开。

二、两大支柱JIT:准时制生产(Just In Time),只生产下游需要的产品,尽量不要产生库存,终极目标是单件生产,每位员工的做一件货品的时间相同,每个人生产完一件货品直接流到下一个工序对应的员工手里,工序与工序之间是没有库存。

自働化:自働化并非仅仅指在生产的作业中引入加工机器,而是让设备或系统拥有人的"智慧",替代人的工作。

当被加工零件或产品出现不良时,设备或系统能即时判断并自动停止。

三、三即三现在现场管理过程中,生产现场一旦发生异常,相关人员需要做到以下几点:立即赶到现场;立即看到现物;立即掌握现况。

四、四大原则消除(Eliminate):消除不必要的动作以及工作环节;合并(Combine):合并有相似作用的动作以及流程;重排(Rearrange):合理重排流程及重新分配工作;简化(Simplify):简化必须的工作。

五、五项分析作业在精益生产中,将动作流程分为5个方面,即操作、搬运、检验、等待、储存,然后针对这5个方面哪些是有价值的,哪些是浪费,然后进行改善:操作:使产品产生价值过程,是整个生产过程中最主要有价值的内容。

搬运:搬运分两类,必要的搬运及不必要的搬运。

在分析过程中需要做区分,改进必要的搬运,取消不必要的搬运。

检验:检验是必要的,但是检验的强度是根据需求来确定的。

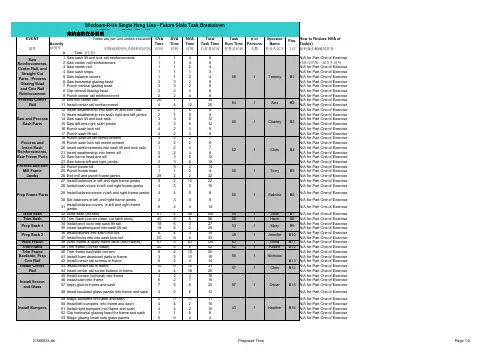

EVENT Activity Times are per unit unless indicatedCVA Time BVA Time NVA Time Total Task Time Task Sum Time # of Persons Operator Name Pos.How to Reduce NVA ofTask(s)事件活动号初特别说明外,指每件的时间时间时间时间总任务时间任务总时间人数作业人名字工位如何减少NVA 的任务# Task (任务)1Saw sash lift and lock rail reinforcements 1146N/A for Part One of Exercise 2Saw center rail reinforcement 1146对练习的第一部分不适用3Saw center rail 1124N/A for Part One of Exercise 4Saw sash stops 1113N/A for Part One of Exercise 5Saw balance covers1124N/A for Part One of Exercise6Saw horizontal glazing bead 3328N/A for Part One of Exercise 7Punch vertical glazing bead 3328N/A for Part One of Exercise 8Clip vertical blazing bead2248N/A for Part One of Exercise 9Punch center rail reinforcement 2248N/A for Part One of Exercise 10End mill center rail207734N/A for Part One of Exercise 11Install center rail reinforcement441220N/A for Part One of Exercise 12Insert weatherstrip into sash lift and lock rails 2169N/A for Part One of Exercise 13Insert weatherstrip into sash right and left jambs 2169N/A for Part One of Exercise 14Saw sash lift and lock rails 33612N/A for Part One of Exercise 15Saw left and right sash jambs 33612N/A for Part One of Exercise 16Punch sash lock rail 4239N/A for Part One of Exercise 17Punch sash lift rail4239N/A for Part One of Exercise 18Punch sash lift rail reinforcement 3227N/A for Part One of Exercise 19Punch sash lock rail reinforcement2226N/A for Part One of Exercise 20Insert reinforcements into sash lift and lock rails 1247N/A for Part One of Exercise 21Insert weatherstrip into frame sill 2248N/A for Part One of Exercise 22Saw frame head and sill33612N/A for Part One of Exercise 23Saw frame left and right jambs 33612N/A for Part One of Exercise 24Punch frame sill 39214N/A for Part One of Exercise 25Punch frame head1124N/A for Part One of Exercise26End mill and punch frame jambs282232N/A for Part One of Exercise 27Install balances in left and right frame jambs 821222N/A for Part One of Exercise 28Install sash stops in left and right frame jambs 46010N/A for Part One of Exercise 29Install balance shoes in left and right frame jambs 4408N/A for Part One of Exercise30Set balances in left and right frame jambs3306N/A for Part One of Exercise 31Install balance covers in left and right frame jambs 82414N/A for Part One of Exercise Weld Sash 32Weld sash (for two)57439100501Jada B7N/A for Part One of Exercise Trim Sash 33Trim Sash (corner clean, cut latch slots)408856561Henri B8N/A for Part One of Exercise34Install pivot bars into sash lift rail 186327N/A for Part One of Exercise 35Insert weatherguard into sash lift rail 186226N/A for Part One of Exercise 36Install latches into sash lock rail 84315N/A for Part One of Exercise 37Install locks into into sash lock rail208533N/A for Part One of Exercise Weld Frame38Weld frame & apply frame label (two frames)57563125631LindaB11N/A for Part One of Exercise551TammyB1541B3B4Saw and ProcessSash PartsProcess CenterRailSawReinforcements,Center Rail, and Straight Cut Parts. Process Glazing Bead and Cntr Rail Reinforcement Process and Insert Sash Reinforcements,Saw Frame Parts 521ChrisAlex601CharleyB2Process and EndMill Frame JambsPrep Frame Parts 501TerryB5601SabrinaB6B9Mary 153Prep Sash 1Prep Sash 2481Jennifer B10Proposed State (Future)Max Task Time63Seconds(the maximum of the summed task times from above)Efficiency Adjusted Max Task Time69Seconds(adjusted for inefficiencies in the process flow)Max Takt Rate52Units per Hour(the maximum number of units per hour expected from the process)Capacity (8 hour shift)419Units(the maximum number of units per shift expected from the process)Number of People22Persons(the number of persons working on the process)Productivity 2.38Units per PersonHou(the productivity of the process)NVA的任务Improvements over Current State (Baseline)Max Task Time28%Efficiency Adjusted Max Task Time28%Max Takt Rate39%Capacity (8 hour shift)39%Number of People19%Productivity71%希望状态(未来)最高的节拍时间63秒由上表查寻的最大总任务时间效率调整后的最大节拍时间69秒依过程中的无效率调整后的值最大节拍速度52个/小时过程期望的最大单位输出(个/小时)产能(8小时班)419个过程期望的最大单位输出(个/班)人数22人过程使用的人数生产力2个/人工。

推进精益生产管理等方法

推进精益生产管理方法有以下几种:

1. 价值流图(Value Stream Mapping):通过绘制产品或服务

的价值流图,识别出流程中的浪费环节,并提出改进措施,以减少非必要的活动和时间浪费。

2. 5S整理法:通过整理、整顿、清扫、清洁、素养,使工作

环境整洁有序,提高生产效率和质量。

3. 卡内基方法(Kaizen):通过小步快跑的方式,持续改进生

产过程,尽量减少浪费和不必要的活动。

4. 拉动生产(Pull System):根据客户需求,按需生产,减少

库存和过程中的停滞时间。

5. 单一分钟交换工具法(SMED):通过减少设备的转换时间,实现快速换线,提高生产灵活性和效率。

6. 同步生产(Just In Time):通过按需生产和及时供应,减少库存和浪费,提高生产效率。

7. 故障维护(Total Productive Maintenance,TPM):通过预

防性维护和员工参与,减少设备故障和停机时间,提高设备的稳定性和生产效率。

8. 人员培训和参与:培养员工的技能和意识,使其能够主动参

与改进活动,提高生产质量和效率。

以上是推进精益生产管理的一些方法,可以根据企业的具体情况选择适合的方法进行推进。

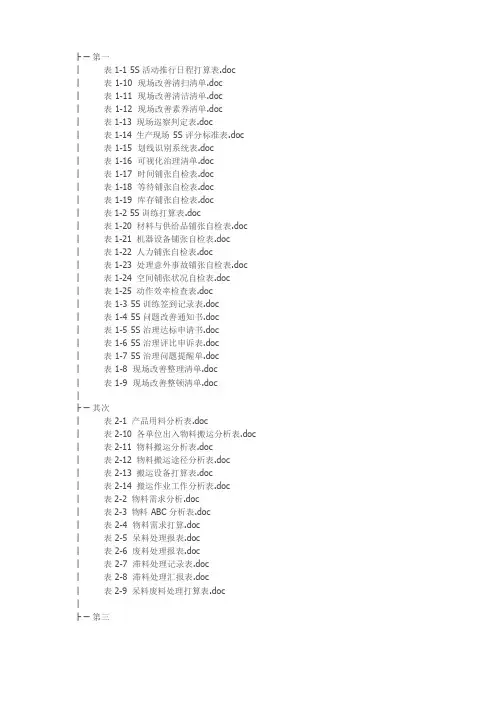

├─第一│表1-1 5S 活动推行日程打算表.doc│表1-10 现场改善清扫清单.doc│表1-11 现场改善清洁清单.doc│表1-12 现场改善素养清单.doc│表1-13 现场巡察判定表.doc│表1-14 生产现场5S 评分标准表.doc │表1-15 划线识别系统表.doc│表1-16 可视化治理清单.doc│表1-17 时间铺张自检表.doc│表1-18 等待铺张自检表.doc│表1-19 库存铺张自检表.doc│表1-2 5S 训练打算表.doc│表1-20 材料与供给品铺张自检表.doc │表1-21 机器设备铺张自检表.doc│表1-22 人力铺张自检表.doc│表1-23 处理意外事故铺张自检表.doc │表1-24 空间铺张状况自检表.doc│表1-25 动作效率检查表.doc│表1-3 5S 训练签到记录表.doc│表1-4 5S 问题改善通知书.doc│表1-5 5S 治理达标申请书.doc│表1-6 5S 治理评比申诉表.doc│表1-7 5S 治理问题提醒单.doc│表1-8 现场改善整理清单.doc│表1-9 现场改善整顿清单.doc│├─其次│表2-1 产品用料分析表.doc│表2-10 各单位出入物料搬运分析表.doc │表2-11 物料搬运分析表.doc│表2-12 物料搬运途径分析表.doc│表2-13 搬运设备打算表.doc│表2-14 搬运作业工作分析表.doc│表2-2 物料需求分析.doc│表2-3 物料ABC 分析表.doc│表2-4 物料需求打算.doc│表2-5 呆料处理报表.doc│表2-6 废料处理报表.doc│表2-7 滞料处理记录表.doc│表2-8 滞料处理汇报表.doc│表2-9 呆料废料处理打算表.doc│├─第三│表3-1 TPM 改善打算.doc│表3-10 改善事例记录.doc│表3-11 简易型提案格式.doc│表3-12 一般型提案格式.doc│表3-13 设备不正常点分析.doc│表3-14 发电机开机前点检表.doc│表3-15 发电机运行中点检表.doc│表3-16 发电机〔房〕周期点检表.doc│表3-17 抱负工厂评价表单.doc│表3-18 TPM 提案评价表.doc│表3-19 TPM 娴熟度评价.doc│表3-2 TPM 推动人员推举表.doc│表3-20 设备综合效率水平评价表.doc│表3-21 设备保修水平自我评价.doc│表3-3 设备自主保全诊断表.doc│表3-4 组装自主保全诊断表.doc│表3-5 自主保全诊断表〔仓库、放置场所〕.doc │表3-6 全员诊断申请书.doc│表3-7 物品报废及处理申请表.doc│表3-8 自主保全活动报告书.doc│表3-9 TPM 会议记录.doc│└─第四表4-1 月份质量问题分析表.doc表4-10 检验托付单.doc表4-11 进厂零件质量检验表.doc表4-12 零件检验报告表.doc表4-13 材料检验报告表.doc表4-14 材料试用检验通知单.doc表4-15 进厂检验状况每日报表.doc表4-16 说明书质量检验表.doc表4-17 设备验收单.doc表4-18 特采、让步使用申请单.doc表4-19 退货单.doc表4-2 年度质量问题统计表.doc表4-20 供货商质量统计表.doc表4-21 供给商质量评价表.doc表4-22 供给商质量治理检查表.doc表4-23 供给商根本资料表.doc表4-24 供给商考核表.doc表4-25 供给商现场评审表.doc表4-26 供给商综合评审表.doc表4-27 合格供给商名单.doc表4-28 质量预防费用统计表.doc表4-29 质量鉴定费用统计表.doc表4-3 质量教育年度打算表.doc表4-30 质量内部故障统计表.doc表4-31 质量外部故障统计表.doc表4-32 质量本钱统计报表.doc表4-33 质量本钱统计报表补充资料.doc表4-34 产品质量本钱损失估量表.doc表4-35 质量改进费用汇总表.doc表4-36 取消订单损失报告表.doc表4-37 质量会议工资费用计算表.doc表4-38 质量培训费用计算表.doc表4-39 质量嘉奖费用计算表.doc表4-4 质量教育长期打算表.doc表4-40 不行修复废品损失计算表.doc表4-41 可修复废品损失计算表.doc表4-42 产品质量停工报告表.doc表4-43 质量事故处理费用计算表.doc表4-44 产品降级、降价处理损失报告表.doc表4-45 间接质量费用安排表.doc表4-46 车间质量治理费用月报.doc表4-47 车间质量损失费用月报表.doc表4-48 主要产品单位质量本钱表.doc表4-49 产品质量改进记录表.doc表4-5 本企业产品与竞争对手产品质量比较表.doc表4-50 产品质量改进分析表.doc表4-51 质量因素改善结果记录表.doc表4-6 质量治理小组活动报告表.doc表4-7 质量治理小组会议报告表.doc表4-8 质量治理小组活动成果报告表.doc表4-9 质量治理小组活动企业大会用表.doc│├─第五│表5-1 生产效率记录表.doc│表5-10 标准作业时间争论.doc│表5-11 标准作业时间核定.doc│表5-12 标准作业时间测定.doc│表5-13 流水线工序平衡测定表.doc│表5-14 流水线瓶颈工序分析表.doc│表5-15 流水线非平衡工序分析与改善表.doc│表5-16 流水线各工序动作分析、改善表.doc│表5-17 流水线各工序操作规程指导表.doc│表5-18 流水线关心工装及标识使用考察表.doc │表5-2 设备利用率分析表.doc│表5-3 生产效率不佳缘由分析表.doc│表5-4 生产作业改善打算表.doc│表5-5 生产作业改进建议报告.doc│表5-6 生产作业流程程序图.doc│表5-7 生产作业流程分析.doc│表5-8 人机协作分析表.doc│表5-9 生产时间争论记录表.doc│├─第六│表6-1 工厂设置安全检查表.doc│表6-10 电气安全检查表.doc│表6-11 锅炉安全检查表.doc│表6-12 管线和阀门安全检查表.doc│表6-13 带压及真空排放安全检查表.doc │表6-14 机械安装安全检查表.doc│表6-15 操作安全治理检查表.doc│表6-16 防灾设施安全检查表.doc│表6-17 安全嘉奖通知.doc│表6-18 安全罚款通知.doc│表6-19 分厂安全考核用表.doc│表6-2 工厂平面布置安全检查表.doc│表6-20 打算部门安全考核表.doc│表6-21 企管部门安全考核表.doc│表6-22 生产调度部门安全考核表.doc │表6-23 设备工具部门安全考核表.doc │表6-24 动力部门安全考核表.doc│表6-25 产品设计部门安全考核表.doc │表6-26 安保部门安全考核表.doc│表6-27 人事部门安全考核表.doc│表6-28 工艺部门安全考核表.doc│表6-29 物资治理部门安全考核表.doc │表6-3 建筑标准安全检查表.doc│表6-30 后勤部门安全考核表.doc│表6-4 车间环境安全检查表.doc│表6-5 厂内运输安全检查表.doc│表6-6 原、材、燃料安全检查表.doc│表6-7 工艺操作安全检查表.doc│表6-8 生产设备安全检查表.doc│表6-9 仪表治理安全检查表.doc。

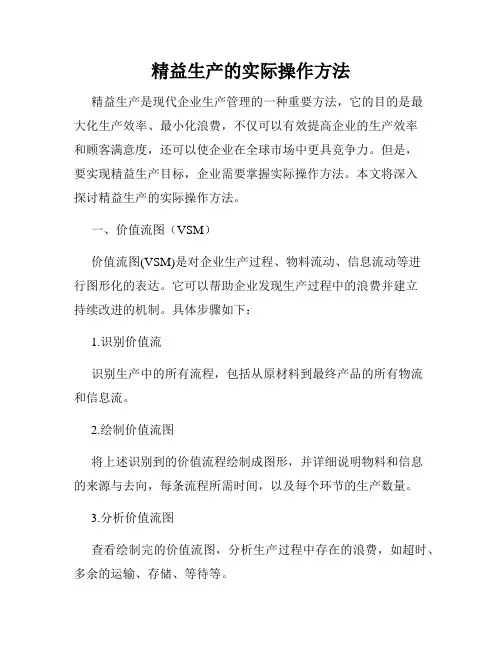

精益生产的实际操作方法精益生产是现代企业生产管理的一种重要方法,它的目的是最大化生产效率、最小化浪费,不仅可以有效提高企业的生产效率和顾客满意度,还可以使企业在全球市场中更具竞争力。

但是,要实现精益生产目标,企业需要掌握实际操作方法。

本文将深入探讨精益生产的实际操作方法。

一、价值流图(VSM)价值流图(VSM)是对企业生产过程、物料流动、信息流动等进行图形化的表达。

它可以帮助企业发现生产过程中的浪费并建立持续改进的机制。

具体步骤如下:1.识别价值流识别生产中的所有流程,包括从原材料到最终产品的所有物流和信息流。

2.绘制价值流图将上述识别到的价值流程绘制成图形,并详细说明物料和信息的来源与去向,每条流程所需时间,以及每个环节的生产数量。

3.分析价值流图查看绘制完的价值流图,分析生产过程中存在的浪费,如超时、多余的运输、存储、等待等。

4.制定改进计划根据上述分析结果,制定一份可行的改进计划,以减少或消除浪费,并提高生产效率和质量。

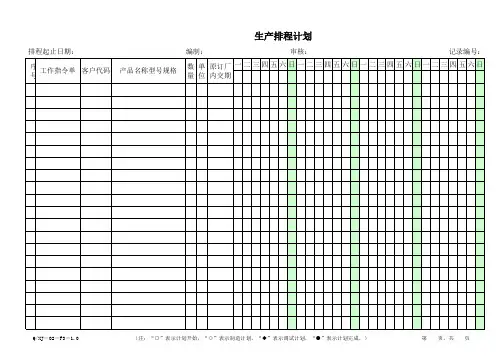

二、工单分配系统实现精益生产的另一个重要方法是建立有效的工单分配系统。

通过工单分配系统,企业可以有效跟踪生产过程和产品品质,以及作出及时的改进。

1.建立计划和生产计划工作单是在生产过程中跟踪每个工作步骤的记录。

企业可以通过收集实际生产数据,建立计划和生产计划,以更好地控制生产进度。

为了实现更好的效果,企业也可以使用生产时间分析和生产顺序分析来优化工作单。

2.流水线式生产将生产过程分解成一个个小的生产单元,如单工位或小组等。

其中每个生产单元通过流水线式工作,以便在最短的时间内生产最大的效益。

将工作流程分解成若干小的步骤,可以加快生产速度,提高生产效率,减少生产成本。

三、对错误和浪费及时抓取在拥有精益制造系统的现代企业中,质量控制系统至关重要。

只有确保所有生产活动的质量符合标准,才能保证生产过程无误,避免浪费,提高成本效益。

1.及时查找错误和浪费使用TA工具或对于意料之外的产品质量问题的及时查找,以消除建门。

精益生产导入路线图一、准备阶段1、首先是思想的导入,特别是中高层意识的宣贯,可以举行有关精益变革的针对性培训。

2、全面系统的现状诊断,找准问题点,明确出发点,避免盲目的开始。

3、企业精益蓝图的规划,从现状找准方向,树立变革目标。

4、搭建精益推进组织,流程的设立和职责的界定,为后续工作的高效开展奠定基础。

5、配合组织工作开展的激励机制,没激励就没动力,特别是在变革的初期。

二、试点突破1、根据现状的分析选择试点的区域或者模块,最好选择主要的问题点、改善空间较大同时难度和投入都较小的项目。

2、制定试点推进的计划进度和目标,确保试点变革的达成。

3、切实的行动,比如试点区域的现场改善,以及与改善相关的流程的试点优化。

4、行动的同时注重人才的培养,特别是改善方法和工具的运用。

5、试点阶段的小结并对项目过程中的优秀进行奖励。

三、全面推进1、首先是全面的价值流分析,找出公司层面的浪费点,包括现场和流程上的。

2、将整体的方针目标分解,明确各年度的精益目标和具体规划,最好附带一些重点的改善项目。

3、开展全面的现场改善和流程改善,要有直面变革的勇气去面对改善过程中的困难。

4、在项目改善的过程中逐步建立精益项目评价机制,为改善提案提供持续的开展动力。

5、全面配套的绩效考核和薪酬体系(薪酬如有必要),同时形成系统的精益人才培养机制和认证体系,尽可能的把人放进制度内;需要记住绩效考核方向引导企业管理发展方向和员工努力方向。

四、系统构架1、评估当前精益水平的成熟度,根据精益推进的阶段、层次制定下阶段的目标任务。

2、完善上一项中分析出的精益薄弱环节,同时启动对办公等支持部门的精益流程改善。

3、公司运营体系的重新设计及优化,如内部供应链的改善;重点梳理运营中各部门协同的流程组织。

4、结合公司实际情况形成自己的精益战略规划。

五、持续改善1、此时需要发动全员参与的积极性,搭好提案改善的路径和实施策略,同时落实改善的分享,形成改善的氛围。

備注:

提示:计时时,秒表不停,连续记录时间。

每次需至少测量5组或5组以上数据。

面内观察点

1:客户每天的实际需求量是多少。

10000套 2:装配线实际每天工作几个小时。

11小时

3:现在实际每天的产出是多少,实际用了多少人(有没包括全检) 装配11人,过检具3人,贴片2人,共16人,(不良品跳动大,无法确具体良品产出,总数约有10000套). 4:产品的单价 全部员工按劳动法计时。

根据以上数据进行分析,按照客户需求每天10000的量来计算,实际的T/T=4", 考虑到有20%返修率,用3条线来做,每条线7个人,每条线的T/T=8",每条线每天产能为4950个,3条线的产出为=14850个

备注;1#,2#,3#,4#,5#,6#员工用目前装配线上的人,7#从全检那边调配一个人过来。

产出,总数约有10000套).。