机构及其系统动力学设计

- 格式:ppt

- 大小:12.20 MB

- 文档页数:5

机械系统稳定性与动力学分析一、引言机械系统是指由各种机械零部件组成的系统,涉及到力学、动力学和控制等多个学科的知识。

在工程设计和实际运行中,机械系统的稳定性和动力学分析是非常重要的考虑因素。

本文将探讨机械系统稳定性的基本概念和动力学分析的方法。

二、机械系统稳定性机械系统的稳定性是指系统在外界扰动下是否能保持平衡的能力。

稳定性可以分为静态稳定性和动态稳定性两个方面。

1. 静态稳定性静态稳定性是指系统在静止状态下,当受到外力扰动后,是否能自行回到平衡状态。

常见的例子是一个放在台面上的杯子,当杯子倾斜时,通过重力和摩擦力的作用,杯子会自动回到平衡状态。

在机械系统设计中,静态稳定性是一个重要的指标,可以通过平衡分析和稳定性计算来评估系统的稳定性。

2. 动态稳定性动态稳定性是指系统在运动状态下,当受到外界扰动后,是否能保持平衡状态。

机械系统中的动态稳定性常常涉及到振动问题。

例如,一个悬挂的弹簧会在振动后逐渐趋于平衡状态。

在实际工程中,动态稳定性分析是必要的,可以通过振动分析和动力学模型来评估系统的稳定性。

三、机械系统动力学分析的方法机械系统动力学分析是指研究系统运动规律和响应特性的过程。

下面介绍几种常用的动力学分析方法。

1. 力学建模力学建模是机械系统动力学分析的基础。

通过对系统的零部件进行建模,可以得到系统的质量、惯性、刚度等参数。

常用的力学模型包括质点模型、刚体模型和连续体模型等。

力学建模是动力学分析的关键步骤,准确的模型能够提供可靠的分析结果。

2. 运动学分析运动学分析是研究机械系统的运动规律和几何关系的过程。

通过对系统的运动进行描述,可以得到位置、速度和加速度等与时间相关的参数。

运动学分析可以通过解析方法、几何方法和数值方法等来实现。

在实际分析中,常常使用计算机辅助设计软件进行运动学分析。

3. 动力学分析动力学分析是研究机械系统的力学行为和响应特性的过程。

通过牛顿运动定律和能量守恒定律等基本原理,可以建立系统的动力学方程。

汽车系统动力学课程设计1. 背景介绍汽车是人类生活不可缺少的交通工具,而汽车工程学作为一门综合性学科,对汽车的研发、设计、制造、运营等方面有着广泛的应用。

汽车系统动力学是汽车工程学中的一个重要分支,它主要研究汽车的动力学特性,加速、制动、悬挂、转向、稳定性等方面的问题,是了解汽车运动学和研发更安全、更高效的汽车的基础。

因此,在汽车工程师的职业生涯中,系统学习汽车系统动力学是非常必要的,本文将为您详细介绍汽车系统动力学的课程设计内容。

2. 课程设计目标汽车系统动力学课程设计旨在培养学生掌握汽车动力学基本知识和实用技能,具备汽车系统动力学分析和研究能力,能够进行汽车系统动力学测试和调试,同时了解汽车系统动力学的最新发展趋势和技术。

具体目标如下:1.掌握汽车动力学基本知识,如运动学、力学、力矩平衡等。

2.学习汽车系统动力学测试和调试方法,如曲线测定法、定位仪等。

3.了解各种汽车系统动力学控制框架,如电控、液压控制等。

4.实践掌握汽车动力学仿真软件,如ADAMS、Simulink等,在实验中模拟汽车应用过程。

5.学习各种动力学仿真和测试软件的使用,如CATIA、Ansys等,增强对汽车动力学分析和研究的能力6.通过实践,了解汽车系统动力学的最新发展趋势和技术。

3. 课程设计内容汽车系统动力学课程设计主要分为以下几个方面内容:3.1 前置知识学生需要具备以下几个方面的前置知识:1.已学过物理学和动力学基础课程,并熟练掌握运动学和动力学基本概念和方法。

2.学习过机械制造基础和机械设计基础,熟悉各种主要机械构件、传动方法和结构类型。

3.掌握计算机基本原理和操作方法,了解计算机辅助设计和分析软件。

3.2 课程设计实践课程设计的核心是实践,根据上述课程设计目标,学生需要进行以下实践:1.仿真汽车运动学和动力学,分析汽车的加速度、速度、力和力矩平衡等关键参数。

2.学习和测试汽车的悬挂系统,掌握汽车的悬挂自由度和双悬挂系统的控制方法。

2020年12月第49卷第12期Dcc. 2020Vol. 49 No. 12机械设计与制造工程Machine Desion and Manufacturing EngineeringDOI : 10. 3969/j. issn. 2095 - 509X. 2020.12.004盾构机换刀重载机械臂结构设计与动力学分析吴青考S 李庆党1>2,李 超1(1.青岛科技大学机电工程学院,山东青岛266100)(2.青岛科技大学中德科技学院,山东青岛266100)摘要:为解决盾构机磨损滚刀的自动化更换难题,设计了一种七自由度重载机械臂,该机械臂可 用于直径为6.28 m 的土压平衡式盾构机的自动化换刀系统。

通过分析机械臂的设计依据,利用UG 设计了七自由度机械臂的三维结构,完成了对机械臂主要动力部件的设计与选型,并通过对处于盾构机三维模型内部极限换刀位姿下的机械臂进行空间装配验证,确定了机械臂的工作范 围。

利用ADAMS 软件创建了机械臂的虚拟样机模型,对机械臂于刀箱中抽取滚刀的动作过程进 行运动学仿真,得到机械臂的运动特性参数,验证了机械臂结构设计的可行性和合理性$关键词:盾构机;重载机械臂;自动化换刀;运动学仿真中图分类号:TH112文献标识码:A文章编号:2095 -509X (2020)12 -0016 -05近年来,在城市地下铁道的建设中,盾构施工 法以其良好的防渗漏水性能、施工安全快速、对周围环境影响小等优点,已经成为地铁施工的主要方法之一,并给实际工程带来极大的便利[1](盾构 机作为一种地下掘进施工的专用工程机械,在掘进过程中安装在刀盘上的刀具不可避免地会发生磨损,而换刀作业是一项费时费力且风险系数极高的系统工程。

目前,盾构机换刀作业仍以人工换刀方式为主。

人工换刀时,土仓内封闭、高温、高压的恶劣环境会对施工人员造成极大的影响,并且地下工 作空间狭小会增加工作人员逃生难度、增大换刀危险性,无法保障换刀人员的生命安全[2](设计一套盾构机智能换刀系统是当前相关研究的重点,由 于盾构机内部舱室结构复杂且空间紧凑,各类自动化换刀方案都对盾构机本体或刀盘进行了二次设 计改造,使得自动换刀系统的研究成本过高[3-4](而以重载机械臂作为换刀系统核心装备的方案能有效避免上述问题,因此对重载机械臂换刀作业的 研究有重要意义与价值(1重载机械臂设计依据及性能要求本文以开挖直径为6.28 m 的土压平衡式盾构机的17英寸单刃滚刀为换刀作业对象,其换刀作业流程主要包括刀盘清洗、刀具磨损检测、刀具拆卸和刀具搬运吊装等。

机械系统的动力学分析与设计引言机械系统在现代工业中扮演着至关重要的角色,其动力学分析与设计对于提高机械设备的性能和效率至关重要。

本文将探讨机械系统的动力学原理及其在设计中的应用。

一、动力学基础1. 动力学简介动力学研究物体受力产生的运动,包括力的作用、质点运动和刚体的运动。

了解动力学基本概念和定律对于理解机械系统的运动行为至关重要。

2. 牛顿第二定律牛顿第二定律描述了力与物体运动之间的关系。

公式 F=ma 表明力(F)等于物体质量(m)乘以加速度(a)。

这个定律在机械系统的分析和设计中起到了重要作用。

3. 动力学模型为了将机械系统的复杂动力学分析简化,我们可以建立数学模型。

这些模型一般基于质点或刚体的运动原理,通过力学和数学的知识建立起来。

常见的模型包括弹簧振子、单摆等。

二、机械系统的动力学分析1. 动力学方程为了描述机械系统的运动,我们需要建立动力学方程。

这个方程可以通过牛顿第二定律和能量守恒定律等原理推导而来。

通过解动力学方程,我们可以计算机械系统的加速度、速度和位移等重要参数。

2. 运动稳定性分析机械系统的运动稳定性是指系统在特定约束下是否保持平衡或稳定。

通过分析动力学方程的解,我们可以判断机械系统的稳定性。

这对于保证机械设备的正常工作和安全运行至关重要。

三、机械系统的动力学设计1. 动力学参数的优化在机械系统的设计中,我们需要考虑如何优化动力学参数。

例如,在传动装置中,通过调整齿轮的模数、齿数等参数,可以实现最佳传动效果。

在机械结构设计中,通过减少惯性矩等手段,可以提高系统的响应速度。

2. 动力学仿真和优化借助计算机辅助设计软件,我们可以进行机械系统的动力学仿真和优化。

通过建立模型和设定参数,可以模拟机械系统在不同条件下的运动行为,进而优化设计方案。

四、案例分析以某工业机械设备的传动系统设计为例,我们将进行动力学分析与设计。

在设计过程中,我们需要确定传动比、转速和扭矩等参数,以保证系统的正常运转和传动效率。

机构学与机器人动力学分析随着现代工业的发展,机器人已成为自动化制造过程的一部分。

机器人不仅能够提高生产效率,还能够减少人力资源的需求以及生产中潜在的安全风险。

然而,机器人的设计和制造并不容易。

在机器人设计过程中,机构学和机器人动力学分析是两个十分重要的领域。

机构学是研究机构的运动和力学属性的分支学科。

机构是由多个零部件组成的系统,通过这些零部件的相互连接和相对运动来实现特定的运动。

在机器人中,机构是机器人的框架和机构间连接系统的总称。

机构学可以帮助工程师设计出更加可靠和高效的机构系统,从而提高机器人的运动精度和运动速度。

机器人动力学是探究机器人在不同动力学条件下的运动状态和行为的研究。

机器人动力学是机器人控制系统中的关键因素。

通过对机器人动力学的分析,机器人的精细控制和运动可以进一步发展,从而使其能够更好地适应其工作环境和应用场景。

机器人动力学的分析包括机器人的运动和反应时间、力和力矩等。

机器人的设计、制造和运动控制都需要机构学和机器人动力学的知识。

机器人的运动控制需要计算机程序来控制机器人的动作,这就需要工程师对机构学和机器人动力学的知识有深入的理解。

当机器人接收到指令后,它必须能够快速准确地完成特定的运动。

这就要求机器人的机构和动力学系统必须能够对外界条件做出反应,并保持平衡和稳定。

机器人的运动控制必须要能够持续准确地响应外界干扰,这就需要机器人的机构和动力学系统具有高度的鲁棒性,能够承受外界的各种变化和影响。

如果机器人的鲁棒性比较弱,它在遇到外界干扰时就会产生较大的姿态误差和失控风险。

机器人的动作也需要考虑终端执行器和控制系统的响应时间。

如果机器人的执行器和控制系统响应时间较长,机器人就会响应不及时,产生慢反应的现象。

在制造过程中,这样的现象会导致生产率下降,甚至会对生产设备的安全性产生风险。

总之,机器人的设计和制造是一个复杂而繁琐的过程。

机构学和机器人动力学的知识是机器人设计和制造过程中的关键因素,它们对机器人的有效性和性能产生了巨大的影响。

AGV系统结构设计以及动力学建模型AGV(Automated Guided Vehicle,自动引导车)是一种基于自动化技术的无人驾驶车辆,通常用于工厂、仓库等场所的物料搬运和运输。

AGV系统结构设计是指对AGV车辆及其相关设备的组成和功能进行规划和设计的过程。

而AGV的动力学建模是对AGV系统进行运动学和动力学方面的建模分析,用于研究和优化AGV的运动控制和性能。

一、AGV系统结构设计:1.AGV车辆:AGV车辆是AGV系统的核心组成部分,它主要负责物料搬运和运输任务。

AGV车辆一般由底盘、传感器、控制器和导航系统等组成。

底盘负责携带货物并实现移动,传感器用于感知周围环境,控制器负责控制AGV运动和执行任务,导航系统用于确定AGV的位置和路径规划。

2.通信网络:AGV系统通常需要与上位管理系统或其他设备进行数据交互和指令传输。

因此,需要设计一个稳定可靠的通信网络,用于实现AGV与其他系统之间的数据传输和控制指令的交互。

3.跟踪与监控系统:为了有效管理和监控AGV系统的运行状态,需要设计一个跟踪与监控系统。

该系统可以实时监测AGV车辆的位置、电量、运行状态等,并提供对相关数据的分析和报警功能。

4.充电装置:AGV车辆通常采用电池作为动力源,因此需要设计相应的充电装置,用于给AGV车辆充电。

充电装置应具有高效快速充电和自动化管理的能力。

5.安全系统:AGV车辆通常需要在人员密集的环境中运行,为了保证运行的安全性,需要设计一套完备的安全系统。

安全系统包括安全传感器、急停装置、防碰撞设备等,用于检测和避免与人员或其他障碍物的碰撞。

AGV的动力学建模是对AGV系统进行运动学和动力学方面的建模分析,用于研究和优化AGV的运动控制和性能。

1.运动学建模:运动学建模主要研究AGV车辆的运动规律和轨迹方程。

通过对车辆底盘的几何特征和运动约束进行分析,可以得到AGV车辆的位姿、速度和加速度等运动参数,并建立相应的数学模型。

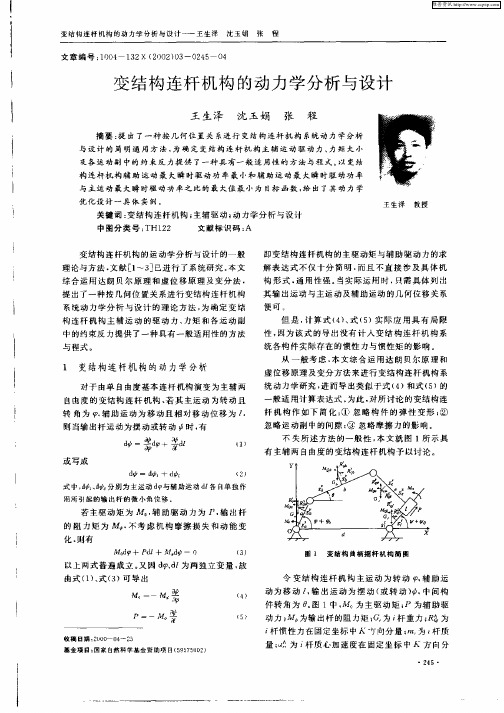

机械系统动力学分析报告姓名:班级:学号:日期:机械系统动力学分析报告1引言曲柄滑块机构(如图1所示)是机械设计中常用的一种机构,机构运动分析就是根据给定的原动件运动规律,求出机构中其他构件的运动。

通过分析可以确定某些构件运动所需的空间,校验它们运动是否干涉,运动轨迹仿真动画则更为形象直观;速度分析可以确定机构从动件的速度是否合乎要求;加速度分析为惯性力计算提供加速度数据。

因此,运动分析既是综合的基础,又是力分析的基础。

通常可使用图解法和解析法来进行,图解法因其作图、计算工作量大、精度差的缺点,在实际工程设计应用中有很大的局限性。

解析法的计算工作量很大,但随着计算机在工程设计领域的广泛应用,一些软件平台为解决复杂的工程计算提供了强有力的武器。

Pro/E中的Mechanism模块就是模型运动仿真分析的一个很好的工具。

图1 曲柄滑块机构原理图2 机构运动仿真的基础知识机构仿真技术是通过计算机技术来模拟真实机构的运动过程,同时借助系统建模技术和可视化技术来实现机构仿真。

2.1机构连接类型简介在机构运动仿真之前,必须对机构各组成元件进行连接。

在装配模式中单击有关按钮,使用浏览的方式打开需要的元件,系统同时打开元件放置对话框。

在对话框中单击Connections 按钮,使用鼠标激活连接类型中的选项,使其呈现深蓝色后,单击右侧的下拉列表按钮,可以看到Pro /E 系统为我们提供的8种连接类型,在下拉列表中可以选取需要的连接类型。

2.2机构运动仿真的设计过程机构运动仿真是在Pro /E 系统的装配模式中进行的,其Mechanism 功能专门用来处理装配件的运动仿真。

机构运动仿真的设计过程如图2所示,主要可分为以下几个步骤:开始三维实体建模实体装配添加驱动器定义运动类型 仿阵分析设置连接 方式修改零件尺寸设置 外部 条件对结果是结束图2 机构运动仿真设计过程流程匡图(1)创建机构首先确定各零件的形状、结构、尺寸和公差等,并在计算机上进行二维绘图和三维实体造型,然后通过装配模块完成各零件的组装,形成整机。

机械设计中的系统动力学与控制1.引言在机械设计中,系统动力学与控制是一门重要的学科。

它关注的是机械系统的运动、力学特性以及如何通过控制来优化系统的性能。

本文将探讨机械设计中的系统动力学与控制的一些基本概念和应用。

2.系统动力学的基本原理系统动力学研究物体在力的作用下的运动规律。

在机械系统中,系统动力学可以帮助我们理解和描述机械系统的动力学行为。

它涉及到质点、刚体、连杆、齿轮等机械元件的运动及相互作用。

2.1 质点运动的系统动力学质点是最简单的机械元件,可以被视为没有大小和形状的物体。

在二维平面内,一个质点的运动可以由其位置矢量和速度矢量来描述。

通过应用牛顿的第二定律,可以得到质点的运动方程。

2.2 刚体运动的系统动力学刚体是由许多质点组成的物体,在运动过程中,这些质点之间的相对位置不会发生改变。

刚体的运动可以由其质心的运动和相对于质心的旋转来描述。

刚体的动力学可以通过牛顿的第二定律和角动量守恒定律来推导。

2.3 连杆运动的系统动力学连杆是由两个或多个连接点组成的刚性杆件。

在连杆系统中,位移的度量无法完全由质点的位置来描述,因为质点的位置并不能代表整个连杆系统的位移。

因此,需要引入广义坐标来描述连杆系统的运动。

连杆的动力学可以通过拉格朗日方程来求解。

2.4 齿轮运动的系统动力学齿轮是一种常见的机械传动装置,通过齿轮之间的啮合来传递力和运动。

在齿轮系统中,需要考虑各个齿轮的位移和旋转,并考虑齿数比和啮合关系对系统运动的影响。

通过分析齿轮的运动学和动力学,可以优化齿轮传动系统的性能。

3.控制理论在机械设计中的应用控制理论是指通过对系统的输入和输出进行调节,以实现系统性能的目标或要求。

在机械设计中,控制理论可以应用于机械系统的稳定性分析、减振、减噪和精度控制等方面。

3.1 系统稳定性分析稳定性是系统动力学中一个重要的概念。

在机械系统设计中,往往需要分析系统的稳定性,以确保系统在运行过程中不产生不稳定的运动。