曾国全钢包车设计说明书综述

- 格式:doc

- 大小:860.02 KB

- 文档页数:33

车辆工程专业综合设计说明书设计题目:连续抽油杆作业车目录Contents第一章设计任务1.1 总体要求-------------------------------------------------------------------------------------------------3 1.2 设计具体要求任务------------------------------------------------------------------------------------3 1.3钢制连续抽油杆作业车设计的意义------------------------------------------------------------4 1.4成员及任务分配---------------------------------------------------------------------------------------4第二章汽车底盘的选择与性能校核2.1 汽车底盘的选择--------- -----------------------------------------------------------------------------52.1.1 设计具体要求---------------------------------------------------------------------------------52.1.2 底盘选用流程图------------------------------------------------------------------------------52.1.3 车上永装载质量计算-----------------------------------------------------------------------6 2.2 汽车性能校核------------------------------------------------------------------------------------------ 62.2.1 汽车动力性-------------------------------------------------------------------------------------62.2.2 汽车通过性-------------------------------------------------------------------------------------72.2.3 汽车制动性能----------------------------------------------------------------------------------82.2.4 汽车的横向稳定性---------------------------------------------------------------------------92.2.5 轴载分配计算---------------------------------------------------------------------------------9 2.3 总结------------------------------------------------------------------------------------------------------ 10第三章动力传动系统设计3.1概述------------------------------------------------------------------------------------------------------ 10 3.2 分动箱结构设计-------------------------------------------------------------------------------------- 11 3.3 齿轮与轴的计算校核--------------------------------------------------------------------------------12 3.4 分动箱设计方案一----------------------------------------------------------------------------------- 13 3.4.1 齿轮的设计计算-----------------------------------------------------------------------------133.4.2 轴的设计计算---------------------------------------------------------------------------------22 3.4.3 轴承的选用------------------------------------------------------------------------------------27 3.5 分动箱设计方案二-----------------------------------------------------------------------------------293.5.1 齿轮的设计计算-----------------------------------------------------------------------------293.5.2 轴的设计计算---------------------------------------------------------------------------------543.5.3 轴承的选用------------------------------------------------------------------------------------60第四章设计总结4.1 总结心得------------------------------------------------------------------------------------------------62附录-----------------------------------------------------------------------------------64 参考文献-------------------------------------------------------------------------------69第1章设计任务1.1总体要求专业综合设计是车辆工程专业课程教学的重要实践性教学环节。

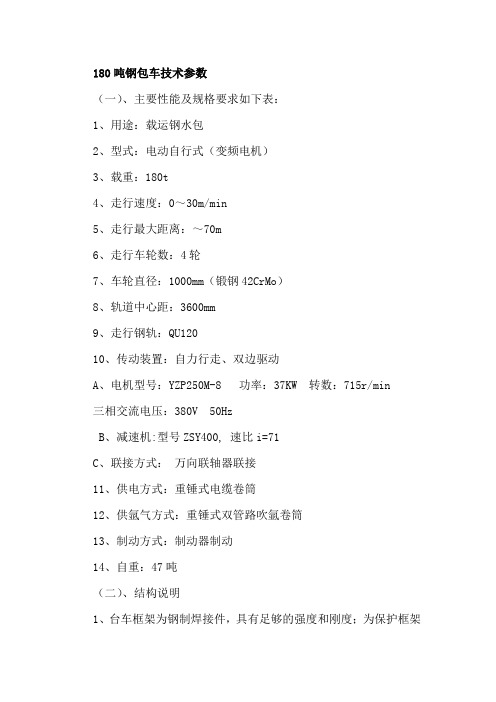

180吨钢包车技术参数

(一)、主要性能及规格要求如下表:

1、用途:载运钢水包

2、型式:电动自行式(变频电机)

3、载重:180t

4、走行速度:0~30m/min

5、走行最大距离:~70m

6、走行车轮数:4轮

7、车轮直径:1000mm(锻钢42CrMo)

8、轨道中心距:3600mm

9、走行钢轨:QU120

10、传动装置:自力行走、双边驱动

A、电机型号:YZP250M-8 功率:37KW 转数:715r/min

三相交流电压:380V 50Hz

B、减速机:型号ZSY400, 速比i=71

C、联接方式:万向联轴器联接

11、供电方式:重锤式电缆卷筒

12、供氩气方式:重锤式双管路吹氩卷筒

13、制动方式:制动器制动

14、自重:47吨

(二)、结构说明

1、台车框架为钢制焊接件,具有足够的强度和刚度;为保护框架

不受钢水和钢渣溅出的损坏,台面框架上有防护盖并砌有耐火砖保护(耐火材料不在钢包车的设备供货范围内);

2、车体结构要承受吊放钢包的冲击力;

3、钢包车采用双驱动方式,即两套驱动装置同时工作。

4、车轮采用高强度合金钢锻造、加工、热处理而成。

5、钢包车上设旋转接头。

6、钢包车一端设可升降清轨器、一端设推渣器,推渣器在非清渣

方向遇到障碍物时可自动抬起;钢包车前端可放置一个4m3渣盘。

传动装置上设活动盖板,便于铺设耐火砖。

7、钢包车前后两端设缓冲器。

8、车体设4个吊耳,便于吊运,车体两端设牵引座。

9、车上设声光报警器。

目 录摘要 ...................................................................................................................................................................... 1 第一章 载货汽车主要技术参数的确定 . (2)1.1 汽车质量参数的确定 (2)1.1.1 汽车载客量和装载质量 .......................................................................................................... 2 1.1.2 汽车整车整备质量预估 ........................................................................................................ 2 1.1.3 汽车总质量ma 的确定 ............................................................................................................ 2 1.1.4 汽车轴数和驱动形式的确定 .................................................................................................. 3 1.2汽车主要尺寸的确定 (3)1.2.1汽车的外廓尺寸 ....................................................................................................................... 3 1.2.2汽车轴距L 的确定 ................................................................................................................... 3 1.2.3 汽车前轮距B1和后轮距B2 ................................................................................................... 4 1.2.4 汽车前悬L F 和后悬L R 的确定 ................................................................................................. 4 1.2.5 汽车的车头长度 ...................................................................................................................... 4 1.2.6 汽车车厢尺寸的确定 .. (4)第二章 载货汽车主要部件的选择 (5)2.1 发动机的选择 (5)2.1.1 发动机型式的选择 (5)2.1.2 发动机的最大功率maxe P (5)2.1.3 发动机最大转矩max e T及其相应转速T n的选择 ................................................................ 7 2.2 轮胎的选择 .......................................................................................................................................... 8 2.3 车架的选择 .......................................................................................................................................... 9 2.4 油箱 ...................................................................................................................................................... 9 2.5 离合器 .................................................................................................................................................. 9 2.6 万向传动轴 .......................................................................................................................................... 9 第三章 轴荷分配及质心位置计算 .. (10)3.1 平静时的轴荷分配及质心位置计算 ................................................................................................ 10 3.2水平路面上汽车满载行驶时各轴的最大负荷计算 ......................................................................... 13 3.3.制动时各轴的最大负荷计算 ............................................................................................................ 14 第四章 传动比的计算和选择 (15)4.1 驱动桥主减速器传动比0i的选择 (15)4.2 变速器传动比g i的选择 ................................................................................................................ 15 4.2.1 变速器一档传动比的选择 .................................................................................................... 15 4.2.2 变速器的选择 (16)第五章 汽车动力性能计算 (18)5.1 驱动力与行驶阻力平衡计算 (18)5.1.1 驱动力的计算 ........................................................................................................................ 18 5.1.2 行驶阻力计算 ........................................................................................................................ 19 5.1.3 驱动力与行驶阻力平衡图 . (19)5.2 动力特性计算 (20)5.2.1 动力因数计算 (20)5.2.2 滚动阻力系数与速度关系 (21)5.2.3 动力特性图 (21)5.2.4 加速时间t的计算 (22)5.2.5 汽车最大爬坡度计算 (24)5.3 功率平衡计算 (25)5.3.1 汽车行驶时发动机能够发出的功率 (25)5.3.2 汽车行驶时所需发动机的功率 (25)5.3.3 汽车功率平衡图 (26)第六章汽车燃油经济性计算 (27)第七章汽车稳定性计算 (29)7.1 汽车不翻倒条件计算 (29)7.1.1 汽车满载不纵向翻倒条件的计算 (29)7.1.2汽车满载不横向翻倒条件的计算 (29)7.2汽车的最小转弯半径 (29)总结 (30)参考文献 (31)摘要根据本次课程设计的任务,完成了任务书上所要求的某货车的总体设计。

车辆钢架加固方案设计说明背景随着汽车行业的发展,汽车的运载能力和速度越来越高,而在高速行驶过程中车辆发生意外事故的概率也越来越大。

车辆的钢架结构能够提供的安全保护能力已经无法满足当前高速行驶的要求。

因此,为了保障行车安全,针对车辆钢架的加固方案过程显得至关重要。

目的本文将设计一种车辆钢架加固方案,旨在提高车辆的结构强度,以保障其安全行车的稳定性和可靠性。

设计要点1.钢材的选择:钢材是车辆钢架加固过程中一个关键的选择。

为了保证强度、刚性和耐久性,建议使用高强度钢材,比如Q345B。

2.加固部位:车架的加固部位应该依据实际情况综合考虑。

其中,车辆前部的着地点和后部的缓冲处应该是加固的重点区域。

此外,中部结构应该保留原始构造以维持车辆的整体平衡和稳定性。

3.加固方式:常见的加固方法包括:增加材料和优化结构形式两种。

针对不同的车辆构造和行车路线,可以选择合适的加固方式。

为了减小加固重量,优化结构形式会占据更多的优势地位。

设计流程1.确定车辆结构特点和加固的主要部位。

可以通过车辆的结构图和技术参数分析,以及实际的行车环境等来确定这些要素。

2.根据该车辆的特点和主要加固部位,选择合适的材料和加固方法。

3.设计车辆加固方案,包括加固板的定位和连接方式等。

4.进行模拟分析和实验,优化加固结构以达到最佳效果。

实施方案假定设计的加固方案是基于加固材料和结构优化这两种方式。

则实施方案包括以下步骤:1.按照车辆钢架的特点和主要加固部位,选择Q345B钢材设计材料规格和数量。

2.进行加固板的定位和连接方式的设计,以及增加材料、优化结构形式等方面进行设计,最后完善方案。

3.进行模拟分析和实验验证设计方案的可行性和优化空间。

4.对加固后的车辆开展行车测试,以验证加固效果。

总结本文设计了一种车辆钢架加固方案,按照设计要点,制定了详细的设计流程和实施方案。

在实施过程中,应该充分考虑车辆安全性、稳定性和可靠性等因素,并对加固后的车辆进行充分的测试,以确保设计方案的完备和规范。

第一章绪论1.1文献综述1.1.1 课题研究背景高速线材轧机以其精确的孔型设计,合理的张力及活套控制,单线无扭高速连续轧制方式,以及足够的轧机刚性结构和耐磨的轧辊材质,保证了产品具有普通轧机所难以保持的断面尺寸精度。

通常高速线材轧机的产品断面尺寸精度能达到±0.1mm(对φ5.5~8.0mm的产品而言)及±0.2mm(对φ9.0~16mm产品及盘条而言),断面不圆度不大于断面尺寸总偏差的80%。

近年来又出现了成圈前的规圆设备,能把断面尺寸偏差控制到±0.05mm。

多种形式的轧后控制冷却技术是高速线材轧机不可分割的组成部分,当今轧后控制冷却工艺与设备可以对所有钢种,甚至非铁基合金线材进行控制冷却,从而得到能满足不同需要的金属显微组织和性能。

近年来通过轧制中的水冷和相应的变形分配所形成的控制轧制工艺,与轧后控制冷却相配合,使高速线材轧机对产品显微组织及力学性能的控制水平更高。

1993年,天津天钢集团公司首先由美国摩根公司引进第五代超重负荷V型轧机,标志着我国高线轧机的技术装备与国际先进水平接轨。

其后五年间,相继又有湘钢、包钢、沙钢、昆钢、武钢、宝钢引进了同等水平的8条高线(沙钢引进两条单线轧机,武钢引进为双线轧机)。

正在建设即将投产的杭钢和安阳钢厂的单线轧机也具有同样的水平。

高线生产线采用的是液压传动,与机械传动相比,液压传动更容易实现运动参数(流量)和动力参数(压力)的控制。

而纯机械传动一般只进行有级变速,而且一般情况下体积比较大,并且布局方式和控制方式受到限制。

由于液压传动具有传递效率高,可进行恒功率输出控制,功率利用充分,系统结构简单,输出转速可以无级调速,可正反向运转,速度刚性大,动作实现容易,而且液压传动调节便捷布局灵活,尤其在高危工作环境还可以远程控制等突出优点,液压传动在现代化的工业发展中得到广泛的应用。

回顾线材轧机的演变给人们的启示是:线材轧机是朝着高速单线、无扭、自动化方向发展,以满足用户对线材产品的要求:大盘重,高精度和优良的使用性能与金相组织等,这样复二重轧机已不能适应。

钢包车使用说明书-CAL-FENGHAI.-(YICAI)-Company One1目录一、设备简介二、基本参数三、主要组成结构1、车架2、罐架3、走行传动装置4、保护盖5、清轨器、清渣器6、电缆卷筒和电缆7、电器控制系统四、润滑方式和制度五、易损件明细表六、使用维护和保养一、设备简介45t电动钢水车和8m3电动渣盘车是炼钢厂转炉炉下运输钢水罐和渣盘往返于各个相关工位的冶金车辆。

两车具有设计合理、结构强度高、承载能力大、运行平稳特点。

由于在传动装置周围设置了隔热层和保护盖,有效避免了钢水、钢渣的热辐射,大大提高了传动装置的使用寿命。

二、基本参数1、载重能力:100t2、走行速度:~30m/min3、车轮直径:800mm4、轨距:3050mm5、工作行程:56m(45t电动钢水车) 96m(8m3电动渣罐车)6、工作电压:380V 50HZ三、主要组成结构1、走行传动装置2、车架3、罐架4、保护盖5、清轨器45t电动钢水车结构图1、走行传动装置2、车架3、罐架4、保护盖5、清轨器8m3电动渣盘车结构图1、车架车架是车辆的主要组成部分,是支承和连接各个装置的基本构架,主要由两道纵梁,四道横梁组成,纵梁和横梁均为箱型结构,从而保证了车架的强度和钢度。

走行传动装置安装在车体两端的两个横梁之间,横梁内侧设置了安装电机、减速机和电器元件的支架。

两个横梁外侧敷设了岩棉材料,横梁间上部由保护盖盖住,防止作业时的钢水、钢渣的辐射热对电机、减速机、电器件的影响。

车架上平面沿周边焊接扁钢,上面铺设耐火砖,用于保护车体。

车体两端设置了牵引支架,用于牵引修炉车、炉底车作业和异常情况下车体被牵引出危险区域。

车体的一侧设置穿线管,便于供电电缆的敷设和安装车体四角焊有起吊车辆的吊装勾。

渣盘车的车体上面用型钢焊接成支架结构,用来支承渣盘,避免了车体和渣盘直接接触,有效解决了车架因受钢渣传导和辐射热影响而造成的变形。

为提高支架强度又便于传动装置的维修,在传动装置保护盖上部设置了活动支架。

钢包回转台的设计说明书第一章绪论1.1铸钢生产及分类钢的生产过程主要分为炼钢和铸钢两大环节,炼钢的任务是将有关原材料通过炼钢炉炼成质量合格的钢液,铸钢的任务是将成份合格的钢液铸成合适于轧钢和锻压加工所需要的一定形状的钢块(连铸坯或是钢锭)。

铸钢作业是炼钢和轧钢之间的一项特殊作业,其特点行表现为它把钢液变成固定的凝固过程。

当钢液凝固后,在以后的轧钢过程中就不能对质量有本质的改变了。

因此,铸钢作业对产品的质量和成本有重大影响,必须予以特别重视。

铸钢生产可以分为钢锭模浇注(以下简称铸模)和连续铸钢(以下简称连铸)两大类。

铸模是将钢液注入铸铁制作的钢锭模,冷却凝固成钢锭的工艺过程:连铸是将钢水不断的注入水冷结晶器,连续获得铸坯的工艺过程。

连铸的出现从根本上改变了一个世纪以来占统治地位的钢钉初轧工艺,由于它所具有的一系列优越性,使得他自20世纪70年代大规模应用于工业生产以来得到迅速发展。

目前世界上主要产钢大国如日本、美国等连铸坯产量已经超过连铸钢总量的90%以上,连铸已经成为主要的铸钢生产方法。

1.2连铸技术的发展概况1.2.1国外连铸技术的发展概况早在19世纪中期亨利就提出连续浇注液态金属的设想,他在1858年钢铁协会伦敦会议的论文《模铸不如连铸》中提出设想,但一直到20世纪40年代。

连铸工艺才实现工业应用。

在这段时间,由于钢的高熔点和高导热率等原因,研究人员遇到了很多问题。

在连续铸钢开始时,最先使用的是立式连铸机。

这种连铸机有一个弹簧固定的结晶器,产量通常很低,而且因为钢与结晶器粘连,漏钢很常见。

振动结晶器的想法归功于德国人seigfried,他首创了有色金属的连续铸造,与1952年用于德国的钢铁厂的直结晶器立式连铸机上,这是连铸工业化规模的开始。

由于技术的限制多年只应用于小工厂,自1970年开始连铸开始应用于钢铁联合企业来生产板坯。

1.2.2我国连铸技术的发展概况我国是研究和应用连铸技术较早的国家之一,早在20世纪50年代就开始探索性的工作,60年代初进入到连铸技术工业应用阶段。

汽车设计课程设计说明书题目:重型载货汽车总体设计姓名:严炳炎学号:7同组者:孔祥生、席昌钱、余鹏、李朋超、郑大伟专业班级:09车辆工程2班指导教师:王丰元、邹旭东、李树成设计时间:2012. 9.3-2012. 11.21目录设计任务书 (3)第1章、汽车形式和主要参数的初步确定 (4)一、汽车形式的选择 (4)1.1、汽车轴数 (4)1.2、驱动形式 (4)1.3、布置形式 (4)二、汽车主要参数的选择 (5)2.1、汽车主要尺寸参数的确定 (5)2.2、汽车质量参数的确定 (6)2.3、轴荷分配 (7)第2章整车主要性能参数的确定和计算 (8)一、发动机的选择 (8)1.1发动机最大功率及其转速的确定 (8)1.2发动机最大转矩及其转速的确定 (8)1.3发动机主要参数 (8)二、配置大柴BA6M1013-28E3发动机的整车性能计算 (10)2.1汽车动力性能计算 (10)2.2汽车的加速性能计算 (12)三、轮胎的选择 (12)四、汽车重要性能参数和车身造型图 (13)第3章、总体布置 (14)总体布置要求与分析 (14)总体布置草图 (18)设计总结 (19)参考文献 (19)附录1 (20)附录2 (20)设计任务书重型载货汽车总体设计一、整车性能参数:设计一辆用于长途城际物流运输,最大总质量不超过31t,额定载重质量为16t,最高车速为100km/h的重型载货汽车(售价不高于对标竞争车型)。

整车尺寸(长*宽*高) 11976mm*2395mm*3750mm轴数/轴距 4/(2000+4700+1350)mm额定载质量 16000kg整备质量 11805kg公路行驶最高车速 100km/h最大爬坡度≥30%二、总体设计要求:1.初步确定尺寸、性能、质量参数等1)汽车轴数2)驱动形式3)布置形式4)车身型式5)汽车主要尺寸6)汽车质量参数,轴荷分配。

2.初步确定整车基本参数1)汽车重要性能参数2)发动机型式3)发动机主要性能指标4)轮胎3.总体布置1)画总布置草图2)进行车身总布置和造型第1章、汽车形式和主要参数的初步确定一、汽车形式的选择1.1汽车轴数汽车可以有两轴、三轴、四轴甚至更多的轴数。

摘要钢包车是直流钢包精炼炉的主要设备之一。

目前钢包车的传动形式、功能、自动化程度差异很大。

有的钢包车是机械传动,有的是机械与液压或与气动相结合的传动形式,有的钢包车只有运行和定位两个功能。

由于是技术改造项目,空间很有限,设计中采用了结构紧凑、驱动力大、调整范围广、便于自动控制的全液压传动形式。

2钢包车H作程q和主要技术多过2·11作程序钢包车开始停在吊包工位。

吊车将60t钢水包吊落在用包车的倾动。

转炉钢水存在着气体多,成份不合适,温度不均匀,含硫量高等缺陷,从而影响和制约着铸坯的质量,为了更好地利用现有钢包澎东设备,为连铸提供优质合格的钢水,提高连铸坯的质量,减少低温回炉,冶炼优质品种钢。

决定在原精炼台车基础上新增一台台车、当一辆台车上的钢包精炼结束后,另一辆座好重包的台车就可以立即进人精炼工位进行精炼,从而提高了设备的利用率,保证了向连铸提供连续的优质钢水。

目前国内冶金、重机行业使用的不少 LF 炉钢包车液压系统在设计上存在着很多问题。

突出表现在启动频繁、突然,定位有冲击.定位准确度低.运行速度范围小、定位时间长;能耗大,故障率高等方面。

关键字:钢包车;电机;减速器;轴承Abstractbuggy ladle was analyzed in detail according to the work principle of single arc and three top electrodes the ladle method to make cables has made the work less labor-intensive and made the job of the fitters easier. However, there are several operations 2 in the method H which need Q to be mechanized. For this purpose, we are introducting 2.11 up-to-date methods of making slings, reconditioning equipment, and bringing 60t in new devices. One of the most time-consuming operations in making slings was cutting the aluminum tubes into bushings. This operation was done previously on lathes with centers up to high using cutoff tools. Before the tubes were mounted on the lat he, they had blade made of steel with a cutting disk secured by flanges A holder was made for the rotating tube. The aluminum tube is cut into bushings by the rotating disk, which is moved into the buggy ladle.Key words :buggy ladle ;dynamo;moderator ;bearings目录1 绪论 (4)2 整体方案的选定 (5)2.1 钢包车简介------------------------------------------------- 52.2 钢包输送车的方案选定--------------------------------------- 53 整体参数的确定 (7)3.1 钢包参数:------------------------------------------------- 73.2 钢包输送车的行走速度:------------------------------------- 73.3 电动机功率的计算------------------------------------------- 73.4 电机的选择------------------------------------------------- 83.5 电动机的安装----------------------------------------------- 93.6 传动比的分配和轴的转速、转矩的分析计算-------------------- 103.7 总传动比的分析计算---------------------------------------- 123.8 传动比的分配---------------------------------------------- 123.9 传动装置的运动和动力参数计算:---------------------------- 124 钢包车直径及承重的计算 (14)4.1 电机轴承直径的计算---------------------------------------- 144.2 应力计算:------------------------------------------------ 144.3 力矩的计算:---------------------------------------------- 144.4 轴的计算-------------------------------------------------- 164.5 销轴的设计------------------------------------------------ 224.6 键连接的选择---------------------------------------------- 244.7 钢包车减速器的选择---------------------------------------- 244.8 钢包车结构及传动机构特点---------------------------------- 294.9 缓冲装置-------------------------------------------------- 305 设计小结 (32)参考文献 (33)1 绪论钢包车是直流钢包精炼炉的主要设备之一。

目前钢包车的传动形式、功能、自动化程度差异很大。

有的钢包车是机械传动,有的是机械与液压或与气动相结合的传动形式,有的钢包车只有运行和定位两个功能。

由于是技术改造项目,空间很有限,设计中采用了结构紧凑、驱动力大、调整范围广、便于自动控制的全液压传动形式。

2钢包车H作程q和主要技术多过钢包车开始停在吊包工位。

吊车将160t钢水包吊落在用包车的倾动。

转炉钢水存在着气体多,成份不合适,温度不均匀,含硫量高等缺陷,从而影响和制约着铸坯的质量,为了更好地利用现有钢包澎东设备,为连铸提供优质合格的钢水,提高连铸坯的质量,减少低温回炉,冶炼优质品种钢。

决定在原精炼台车基础上新增一台台车、当一辆台车上的钢包精炼结束后,另一辆座好重包的台车就可以立即进人精炼工位进行精炼,从而提高了设备的利用率,保证了向连铸提供连续的优质钢水。

目前国内冶金、重机行业使用的不少 LF 炉钢包车液压系统在设计上存在着很多问题。

突出表现在启动频繁、突然,定位有冲击.定位准确度低.运行速度范围小、定位时间长;能耗大,故障率高等方面。

炉外精炼技术是生产高级特殊钢的必要手段,它应用炉外精炼炉(简称 LF 炉、采用钢包加热和真空处理相结合的方法,生产出优质的特钢产品。

LF 炉的主要动作都由液压系统来完成.其中包括加热电极的伺服升降、锁定和放松;加热炉盖的升降.真空炉盖的升降.钢包车的行走、定位等,本文主要介绍钢包车的行走、定位液压系统。

钢包车液压系统驱动钢包车由座〔吊、包工位到加热工位对钢水进行精炼.并添加合金料;加热好的钢水由加热工位运到真空工位,进行脱氧、脱氢并测温取样;完全熔炼好的钢水由钢包车运回到座(吊,包工位,再由吊车吊走进行浇注。

至此,整个炉外精炼周期结束。

钢包车在此期间的驱动、定位都是由钢包车行走、定位液压系统来完成的。

钢包车在此期间的驱动、定位由钢包车行走、定位液压系统来完成的。

z 液压系统原理及特性该钢包车行走、定位液压系统采用集成式叠加控制。

系统由轴向柱塞泵 1 提供动力;利用马达 7 完成行走动作;利用液压缸进行定位。

2 整体方案的选定2.1 钢包车简介目前钢包车的传动形式、功能、自动化程度差异很大。

决定在原精炼台车基础上新增一台台车、当一辆台车上的钢包精炼结束后,另一辆座好重包的台车就可以立即进人精炼工位进行精炼,从而提高了设备的利用率,保证了向连铸提供连续的优质钢水。

钢包车的行走、定位等,本文主要介绍钢包车的行走、定位液压系统。

有的钢包车是机械传动,有的是机械与液压或与气动相结合的传动形式,有的钢包车只有运行和定位两个功能。

因此在这次设计中,我们选用电机式带传动设计160t钢包输送车。

2.2 钢包输送车的方案选定在钢包输送车方案的选取方面有很多不同的方案,例如:液压传动式、带传动式等。

在这里我选用的是带传动式,因为此方案比较简单,而且成本相对较低,结构简单。

下面就是确定的方案草图:1车架 2 刚包 3 电机 4减速器图2.2 钢包输送车整体方案钢包输送车的工作原理:由电动机带动,经过减速箱减速使速度达到理想要求后传动带动钢包车行走在轨道上。

在安装过程中主要需要确定上述4个部件的基本位置。

3 整体参数的确定3.1 钢包参数:钢包直径: 1200mm 高度: 1500mm3.2 钢包输送车的行走速度:速度控制需要同时考虑一下两个方面:为适应机组速度变化而调整行走速度时,不应影响电机的驱动力矩;为适应行走变化而调整电机转速时,不应引起张力的波动。

一般电机都同时采用恒力矩和恒功率两种调速方法,分别适应上述两种情况,以充分利用电机的容量。

3.3 电动机功率的计算钢包承重 160t额定功率Ner ≥Nj=K2η1000maxTVK2--塑性弯曲及摩擦影响系数,取1.1~1.2T—张力,NV max--速度 m/sη—传动功率取0.85~0.9其中取K2=1.2,T查表轧钢机械表12.4 T=2540KNη=0.85N e r=1.2×250×1000×61.8÷1000÷0.85=3670KW3.4 电机的选择根据所算功率N=19.77KW 查《机械设计手册第五卷》,选取YH-180L-4型高转差率三相异步电动机,额定功率22KW,满载转速1380r/min,同步转速1500r/min。