工艺危害分析指南最新版模板

- 格式:ppt

- 大小:4.56 MB

- 文档页数:64

工艺危害分析(PHA)工艺危害分析是PSM的核心要素,它是有组织的、系统的对工艺装置或设施进行危害辨识,为消除和减少工艺过程中的危害、减轻事故后果提供必要的决策依据。

工艺危害分析关注设备、仪表、公用工程、人为因素及外部因素对于工艺过程的影响,着重分析着火、爆炸、有毒物泄漏和危险化学品泄漏的原因和后果。

工艺危害分析方法有很多种,PSM推荐的危害分析方法有:1)“如果……,会怎么样?”提问法;2)安全检查表;3)“如果……,会怎么样?”提问法结合安全检查表;4)危险性与可操作性研究;5)故障模式与后果分析;6)故障树分析;7)或者等效的其他方法。

工艺危害分析是件很耗费时间的工作,但是意义重大。

工厂需要根据自身工艺的特点选择适当的危害分析方法。

对于化工厂和石化工厂,目前最普遍采用的危害分析方法是HAZOP,同时辅助采用安全检查表法弥补HAZOP方法的某些不足。

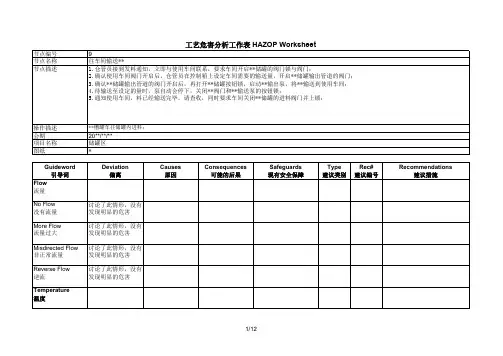

HAZOP是20世纪70年代由帝国化学公司(ICI)发明的一种定性危害分析方法,也是针对工艺过程最系统、有效的危害分析方法之一。

在进行工程设计时,主要是依靠各种标准、规范、设计指南以及设计人员的经验和知识来实现工艺系统的安全与可靠性。

上述标准、规范或设计指南主要反映的是“正常工况下”工艺系统需要满足的情况。

由于设备故障、人为错误或外部影响等原因,工艺系统在运行过程中可能偏离正常工况,导致工艺安全事故。

此外,在项目工期紧张的情况下,设计人员的压力很大,容易犯错误,需要在工艺设计阶段就进行周全的考虑。

HAZOP可以应用于不同行业、不同规模和复杂程度各异的工艺系统,只要是包含工艺流程的系统。

对新建项目的工艺设计、现有工艺系统的变更以及当前正在运行的装置都可以应用。

利用HAZOP方法进行危害分析是有组织的头脑风暴活动,通常需要由一个包括不同专业人员所组成的分析小组来完成。

将复杂的工艺系统划分成不同的部分,称为节点(Node),然后针对每个节点进行具体的分析。

工艺危害分析报告1. 引言本报告旨在对某工艺过程进行全面分析,评估其潜在的危害及风险,并提出相应的安全措施和建议。

通过对工艺危害的认识和理解,有助于保障工作场所的安全,减少事故的发生,提高生产效率。

2. 背景工艺过程是指根据特定的工艺流程和方法进行生产或加工的过程。

在这个过程中,可能会存在一些潜在的危害因素,例如化学品的暴露、物理性危害、安全设备不完善等。

因此,对工艺危害进行全面分析和评估是非常重要的。

3. 危害分析3.1 化学品危害性分析在该工艺过程中,存在大量化学品的使用和接触。

根据对相关化学品的安全数据和毒理学知识的分析,发现以下潜在的危害性:•气味刺激性:某些化学品可能具有刺激味道,可能导致工作人员出现眼睛、鼻子和喉咙不适甚至过敏反应;•皮肤刺激性:接触某些化学品可能会对皮肤造成刺激,导致红肿、瘙痒、甚至灼伤;•毒性:某些化学品可能具有毒性,长期接触可能对健康产生潜在风险,如致癌、生殖毒性等。

3.2 物理性危害分析工艺过程中,可能存在以下物理性危害:•高温:某些工艺要求高温操作,工作人员需要注意防止烫伤和火灾的发生;•高压:一些工艺中会使用高压气体或液体,需要严格控制压力,以避免爆炸等事故;•机械伤害:工艺设备中的旋转部件、锐利边缘等可能导致工作人员受伤;•噪声:某些工艺可能会产生高噪音,长期暴露可能导致听力受损。

3.3 安全设备不完善分析在工艺过程中,安全设备的完善程度对于事故的防控起到重要作用。

通过对该工艺设备的检查和评估,发现以下不足之处:•缺乏紧急停止装置:在紧急情况下,若无法迅速停止工艺过程,可能导致严重的事故;•无防护罩:一些旋转部件和机械装置缺乏防护罩,增加了工人受伤的风险;•安全开关失效:部分安全开关使用时间较长,可能存在失效的风险。

4. 风险评估与控制基于对工艺危害的分析,进行风险评估,并提出相应的控制措施:4.1 化学品危害的控制措施•做好化学品的标识和储存,确保正确使用;•加强化学品的泄漏应急处理培训,提高员工的应急处理能力;•提供个人防护装备,如手套、护目镜等,减少直接接触的可能性。

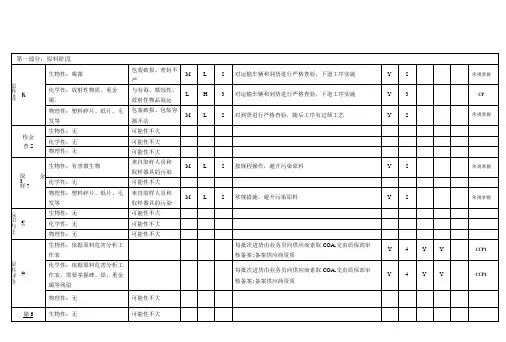

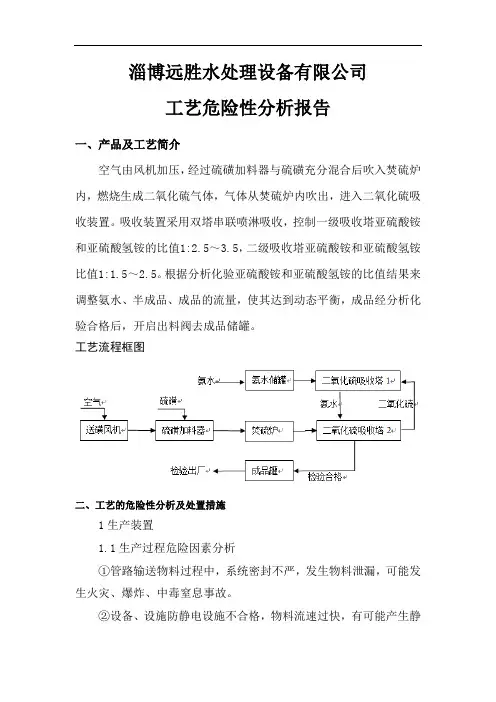

淄博远胜水处理设备有限公司工艺危险性分析报告一、产品及工艺简介空气由风机加压,经过硫磺加料器与硫磺充分混合后吹入焚硫炉内,燃烧生成二氧化硫气体,气体从焚硫炉内吹出,进入二氧化硫吸收装置。

吸收装置采用双塔串联喷淋吸收,控制一级吸收塔亚硫酸铵和亚硫酸氢铵的比值1:2.5~3.5,二级吸收塔亚硫酸铵和亚硫酸氢铵比值1:1.5~2.5。

根据分析化验亚硫酸铵和亚硫酸氢铵的比值结果来调整氨水、半成品、成品的流量,使其达到动态平衡,成品经分析化验合格后,开启出料阀去成品储罐。

工艺流程框图二、工艺的危险性分析及处置措施1生产装置1.1生产过程危险因素分析①管路输送物料过程中,系统密封不严,发生物料泄漏,可能发生火灾、爆炸、中毒窒息事故。

②设备、设施防静电设施不合格,物料流速过快,有可能产生静电火花引发火灾爆炸事故。

③设备、法兰、管道密封不严或锈蚀穿孔,发生高温物料喷溅,可能发生中毒、灼烫事故。

④作业场所通风不良,可能发生中毒和窒息事故。

⑤操作人员劳动防护用品穿戴不齐或失效,也可能发生意外事故。

⑥开停车前后,检修过程系统没有整体置换或置换不完全,系统内物料和空气形成爆炸性混合气体,遇明火、火花有引发火灾爆炸的危险。

⑦作业场所装置电气、开关、照明设施不防爆或防爆等级不能满足国家规范标准的要求,存在因电火花引发火灾爆炸的危险。

⑧检修过程没有严格执行动火作业制度。

现场无人监管,没有采取可靠的安全措施,违章动火,违章作业,存在发生中毒、火灾爆炸危险。

⑨作业场所管理不严,人员私自抽烟或携带易燃物品,也有引发火灾爆炸的危险。

1.2装置设备、设施及区域的危险性分析1)冷换设备冷换设备是化工生产装置的重要组成部分,且数量、类型较多。

该项目生产装置的换热网络在生产过程中,操作温度较高,且介质二氧化硫为有毒的危险化学品,故存在中毒和窒息危险隐患。

由于生产过程中,冷凝冷却器和换热器常会因腐蚀、安装质量差、热应力作用等原因致使冷换头盖、大法兰、进出口阀门、法兰等处发生物料泄漏,从而引发中毒和窒息事故。