注塑程序文件

- 格式:docx

- 大小:25.58 KB

- 文档页数:6

Framas China Ltd.

注意事项/Stricktly Checking:

A.核对准备好的原材料与颜色和生产指示单是否相同。

B.卸材料的袋子要干净,没有污染。

C.袋子上表示清楚原材料名称,颜色和日期。

E.炮管内残余材料要清洗干净。

版本:A版 Version: A

Work Process&Picture/工作流程&图片

D.料筒一定要清洗干净。

SOP

标准操作程序

Date:2012-3-7

注塑机转色流程控制文件 PFC

①通知配色房准备下一生产所需的颜色和材料。

②准备洗机用的碎布、柴油、PP 料和螺杆清洁剂。

用时2分钟。

④清洗料筒,用风管将料筒内余料吹干净,然后用沾了柴油的碎步把料筒内壁和下料口等角落擦拭干净,再次用风管清理料筒。

用时15分钟。

⑦抽射PP 料,清洗螺杆。

用时20分钟。

⑧取下简易料斗,用风管把粘在下料口的余料清理干净,将烤箱移至下料口。

用时2分钟。

③将上一生产剩余材料从料筒卸下。

用时2分钟。

⑤把下一生产需要使用的配好的材料加入烤桶烘烤。

用时1分钟。

⑥放上料斗,把用柴油活螺杆清洗剂搅拌均匀的PP 料放入料斗。

用时1分钟。

⑨打开料口,放入适量材料后抽射2-3次,将炮管内残余PP 料彻底挤出炮管,调整座台准备生产。

用时2分钟。

审核Checked by 批准Approved by

制作Prepare。

注塑厂塑料厂ISO14001-2015环境管理体系全套管理手册和程序文件程序文件目录1.环境因素识别与评价程序2.法律法规及其他要求控制程序3.环境目标和方案控制程序4.人力资源控制程序5.信息交流控制程序6.文件控制程序7.环境运行控制程序8.废水排放控制程序9.废气噪音排放控制程序10.废弃物管理程序11.化学危险品管理程序12.新、改、扩建项目控制程序13.相关方管理控制程序14.资源能源节约控制程序15.应急准备与响应控制程序16.环境监测与测量控制程序17.合规性评价控制程序18.不符合纠正措施控制程序19.记录管理程序20.内部审核管理程序21.管理评审程序22.应对风险和机遇控制程序文件名称环境手册制定日期2017-9-1页次第1页XX X塑料制品有限公司环境手册IS O14001-2015编写:审核:批准:发布日期:2017年9月1日实施日期:2017年9月1日文件名称环境手册制定日期2017-9-1页次第2页修订记录修订状态修订/更改日期更改章节更改内容B/02017年9月1日改版ISO14001-2004升级为ISO14001-2015文件名称环境手册制定日期2017-9-1页次第3页目录第1章概述1.1颁布令1.2公司简介1.3管理者代表任命书1.4环境手册的管理第2章管理体系范围第3章手册引用文件、术语和定义3.1引用标准文件3.2术语和定义第4章组织的背景4.1理解组织及其所处的环境4.2理解相关方的需求和期望4.3确定管理体系的范围4.4管理体系及其过程第5章领导作用5.1领导和承诺5.2环境方针5.3组织的岗位、职责和权限第6章质量环境管理体系策划6.1应对风险和机遇的措施6.1.1总则6.1.2环境因素6.1.3合规义务6.1.4措施的策划6.2环境目标及其实现策划6.2.1环境目标6.2.2实现环境目标措施的策划第7章支持7.1资源7.2能力7.3意识7.4信息交流7.4.1总则7.4.2内部信息交流7.4.3外部信息交流7.5文件信息7.5.1总则7.5.2创建和更新7.5.3文件信息控制文件名称环境手册制定日期2017-9-1页次第4页第8章运作8.1运行策划和控制8.2应急准备和响应第9章绩效评价9.1监视、测量、分析和评价9.1.1总则9.1.2合规性评价9.2内部审核9.2.1总则9.2.2内部审核方案9.3管理评审第10章改进10.1总则10.2不符合和纠正措施10.3持续改进文件名称环境手册制定日期2017-9-1页次第5页1.1环境手册颁布令环境手册是本公司从事与环境管理有关的活动中必须共同遵守的纲领性文件,是公司的基本法规之一,必须严格遵守,以确保公司环境管理体系的正常运行,实现质量环境管理目标,促使公司环境管理工作得到持续改进与不断发展。

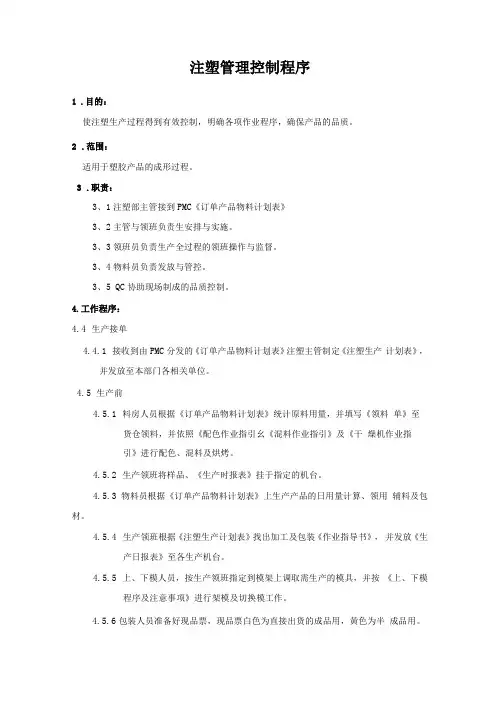

注塑管理控制程序1.目的:使注塑生产过程得到有效控制,明确各项作业程序,确保产品的品质。

2.范围:适用于塑胶产品的成形过程。

3.职责:3、1注塑部主管接到PMC《订单产品物料计划表》3、2主管与领班负责生安排与实施。

3、3领班员负责生产全过程的领班操作与监督。

3、4物料员负责发放与管控。

3、5 QC协助现场制成的品质控制。

4.工作程序:4.4生产接单4.4.1接收到由PMC分发的《订单产品物料计划表》注塑主管制定《注塑生产计划表》,并发放至本部门各相关单位。

4.5生产前4.5.1料房人员根据《订单产品物料计划表》统计原料用量,并填写《领料单》至货仓领料,并依照《配色作业指引幺《混料作业指引》及《干燥机作业指引》进行配色、混料及烘烤。

4.5.2生产领班将样品、《生产时报表》挂于指定的机台。

4.5.3物料员根据《订单产品物料计划表》上生产产品的日用量计算、领用辅料及包材。

4.5.4生产领班根据《注塑生产计划表》找出加工及包装《作业指导书》,并发放《生产日报表》至各生产机台。

4.5.5上、下模人员,按生产领班指定到模架上调取需生产的模具,并按《上、下模程序及注意事项》进行架模及切换模工作。

4.5.6包装人员准备好现品票,现品票白色为直接出货的成品用,黄色为半成品用。

4.5.7品质人员准备即将生产的项目样本、限度样本、《品质检验基准书》、及相关检查的记录表。

4.5.8领班员准备标准《成型条件表》、《机台运行状况表》及《模具保养记录表》,检查模具安装、物料投入等准备工作就绪:4.6试模4.6.1由项目部发《试模通知单》,注塑部在接单30分钟内安排生产有注塑部填写《试模报告》,由项目部、品质部、注塑部共同确认合格方可交模。

试模不合格由项目跟进修改进度再次试模。

试模报告一联:项目;一联:品质;一联:注塑。

4.7原材料来料检验和试料管理:4.7.1当采购物料回厂后,无论是新料或是粗粒料,当班巡检必须抽不同位置三处以上分多个小包装样品,每袋1KG左右进行机台试料,试料合格后必须作下检验记录,特别要求写清楚进料时间,厂家,并督促仓管进行产品时间、厂家的标识等,试样过程中留样要进行编号并收藏保管,直到材料开始正常生产为止;4.7.2每次换料生产时,要求不同的材料批次进行不同的标识区别,便于发生不良后进行产品追溯,具体操作是在巡检报表中注明换料的时间、厂家、产成品的包装顺序号等,发生异常可以追溯到哪个厂家、什么时间进货,哪天生产,从第几箱开始等;4.7.3试料合格后要填写来料检验报告,经品质主管审核确认后,和留样一起包装待查,若为不良则由技术组和采购、生产等部门进行评审和协调处理,报相关领导确认后执行4.8首检、记录和标识:4.8.1注塑生产过程中,开机和转模的3-5啤操作员送检IPQC进行首检;IPQC 检验产品的外观、尺寸、颜色,巡检员做好开机产品的首件签字封样,并填写《首检记录表》,生产过程中要按巡检要求进行产品抽检工作,每次检验项目要完整,并同时对打包产品、作业台产品和机台随机产品三个环节进行验证,发现问题,及时纠正和协调处理,并如实、认真填写《巡检记录》;4.8.2巡检要求操作工对自检不合格的产品进行返工,并对返工产品进行记录、标识和复查,直至达到产品质量要求,否则不允许盖章进仓,对不合格的产品在交接班时要确保信息完全传达给下班次巡检员,以防零部件、材料误产、误用;4.8.3每天要将巡检报表收回并检查巡检记录的情况,对记录有不实或存在疑问则找相关巡检员了解确认,如属工作粗心、失误、责任心不足则要求进行通报批评并在当天的绩效考核进行考核扣罚,对多次未按检验工作指导执行的巡检员将考虑换岗或劝退;4.8.4各注塑工段完成品合格后,巡检在包装外箱上盖QCPASS章,才能进仓或转入下一道工序,注塑的成品、半成品、合格和不合格品等,应按规定的区域整齐放置,并按标识和可追溯性管理原则进行标识,检验员有权对过程进行控制和协调,对标识不规范有权勒令员工整改或停机整顿。

注塑产品出库流程表英文回答:As a manufacturing supervisor, I am responsible for overseeing the injection molding product release process. This process involves several key steps to ensure the products are properly prepared for shipment.Firstly, once the products are completed and inspected, they are moved to the packaging area. Here, the products are carefully packed into boxes or crates, depending on their size and shape. It is crucial to ensure that the products are securely packaged to prevent any damage during transportation.Next, the products are labeled with the necessary information, such as product codes, quantities, and destination addresses. This step is essential for tracking and inventory management purposes. Additionally, any special handling instructions or customer requirements arenoted on the labels to ensure proper handling.After labeling, the products are transferred to the shipping area where they are loaded onto trucks or containers for delivery. It is important to coordinate with the logistics team to ensure timely delivery and accurate documentation for each shipment.Once the products are loaded, the shipping documents are prepared and checked for accuracy. This includes verifying the product quantities, destination addresses, and any special instructions. Any discrepancies or issues are addressed before the products leave the facility.Finally, the products are ready for shipment and the shipping process is initiated. This involves coordinating with the transportation company to schedule pickups and deliveries. It is important to communicate with the receiving party to ensure they are prepared to accept the shipment.Overall, the injection molding product release processrequires attention to detail, coordination with various teams, and effective communication to ensure a smooth and efficient flow of products out of the facility.中文回答:作为一个生产主管,我负责监督注塑产品出库流程。

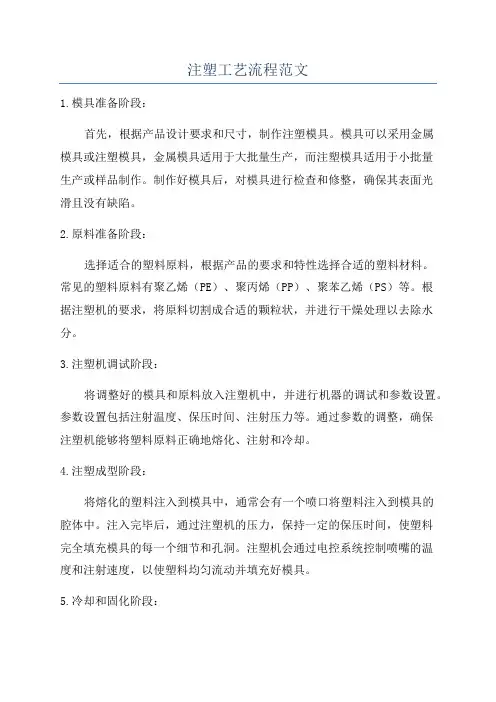

注塑工艺流程范文1.模具准备阶段:首先,根据产品设计要求和尺寸,制作注塑模具。

模具可以采用金属模具或注塑模具,金属模具适用于大批量生产,而注塑模具适用于小批量生产或样品制作。

制作好模具后,对模具进行检查和修整,确保其表面光滑且没有缺陷。

2.原料准备阶段:选择适合的塑料原料,根据产品的要求和特性选择合适的塑料材料。

常见的塑料原料有聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)等。

根据注塑机的要求,将原料切割成合适的颗粒状,并进行干燥处理以去除水分。

3.注塑机调试阶段:将调整好的模具和原料放入注塑机中,并进行机器的调试和参数设置。

参数设置包括注射温度、保压时间、注射压力等。

通过参数的调整,确保注塑机能够将塑料原料正确地熔化、注射和冷却。

4.注塑成型阶段:将熔化的塑料注入到模具中,通常会有一个喷口将塑料注入到模具的腔体中。

注入完毕后,通过注塑机的压力,保持一定的保压时间,使塑料完全填充模具的每一个细节和孔洞。

注塑机会通过电控系统控制喷嘴的温度和注射速度,以使塑料均匀流动并填充好模具。

5.冷却和固化阶段:经过注塑成型后,模具中的塑料会迅速冷却,形成硬化的零件或产品。

塑料的冷却时间取决于塑料类型和产品的尺寸。

冷却完毕后,打开模具,取出成型零件。

有时候会使用冷却水或冷却油来加快冷却过程。

6.后处理阶段:成型的零件需要进行后处理,包括去除余料、修整边角、修理表面缺陷等。

还可以进行热处理、喷漆、丝印等工艺,以满足产品的特殊要求。

7.检验和包装阶段:对成型零件进行尺寸、外观和性能的检验,确保零件满足产品要求。

合格的零件将被清洁、包装,并进行标记和质量检测记录。

8.成品储存和交付阶段:将成品存放到指定的仓库中进行储存,并按照客户要求进行交付。

塑品管理程序编制:审核:批准:塑品仓库控制程序1.目的:为管理原辅材料、半成品、成品之出入库作业,库存量之正确性及储存管理等有效管理,以达资材控管合理化、适应化。

2.适用范围:本公司原辅材料、半成品、成品仓库之出入厍、储存、保存管理适用之:3.责权分工:3.1仓库管理员:负责出入库作业、储存、保管。

3.2IQC检验员:负责原材料、外协件的检验。

3.3采购部专员:负责原材料、辅料采购。

4.作业内容:4.1 入库作业4.1.1原材料4.1.1.1仓库依零件订购单及入料排程收料依供应商之送货单对物品点收:(供应商送货之物品需有明确标示,如产品之料号、数量、生产日期、入料日期等,以便产品发生异常的可追溯性)。

4.1.1.2进料检验员对暂放区之物料进行检验,检验合格则标示合格品并通知仓储人员,检验不合格,进料检验员标识不合格后,采购联络厂商处理,仓储人员将不合格品入不良品暂放供应商退货区。

4.1.1.3仓储人员或协助人员用适当的搬运方式搬运,搬运时应避免碰撞,以防物品受损。

4.1.1.4检验合格品在每天的规定时间段内(10:00-12:00 16;00-18:00)进行清点入库作业。

4.1.1.5物品入库应有明确之标识,如实填写《物料卡》并放置物品存放处。

4.1.2成品:4.1.2.1仓储依据(生产日报表)核对料号及数量后签章,放置在成品区内:(产线域车间入库之成品外箱需标明生产日期、料号、数量、机种,制造部门填写好入库单,交于仓库时其同与仓储人员确认清楚入库单数量与实物数量,若无误时双方后签名。

仓储进行入库产品的分类放置。

4.1.2.2仓储人员或协助人员以适当之搬运工具搬运,但须遵守下列搬运原则:4.1.2.2.1每次搬运重量不可超过1000公斤:4.1.2.2.2每次搬运高度不可超过六层且不高于2米。

最下面一层最多不能超过 450KG。

4.1.2.2.3搬运中应避免撞击、摔跌、以防物品受损。

4.1.2.2.4搬运工具可包括徒手搬运(25KG以下)、手推车搬运或油压机搬(20KG--1000KG),吊车或堆高机等搬运(货架摆放时20KG--1000KG)。

文件制修订记录建立和维护本程序确保对产品质量有影响的各工序按规定的方法进行,以保证这些工序处于受控状态,并对其进行持续不断地改进。

2.0范围本程序适用于产品生产过程的工序控制。

3.0权责3.1生产部:3.1.1确保本部门生产活动按作业指导书/规程及相关的质量文件进行操作,部门中的人员负责按要求进行作业,使生产处于受控状态。

3.1.2生产计划的实施、协调,对过程之质量控制,负责样件制作、试生产及各生产过程的实施。

3.2售后部门负责产品的交付后的售后服务活动;3.3质量部负责按照相关检验规范进行质量控制检验;3.4仓储部门负责备货及帐务记录;4.0程序要求4.1生产准备阶段4.1.1生产部根据《生产计划作业办法》负责生产的作业准备,品质部负责检验和试验的作业准备。

4.1.1.1 生产作业准备A、物料:a)生产线根据《周生产计划》提前开出《领料单》给仓库,《领料单》上必须写清楚产品型号规格和数量。

b)仓库管理员按领料单上开出的材料名称、型号规格、数量进行配料发货,并进行确认、签名,配好料后将领料单及时返回生产部。

c)物料员将仓库发出的物料、半成品确认正确后拉至生产线备料区,领班按产品BOM和领料单再次对材料型号规格、数量等进行确认。

d)物料员负责将各物料发放到各生产机台/工位;B、设备:a)生产现场使用的设备、工装、计量器具的技术状态,必须满足零件、产品质量的要求及工艺规程中的规定。

b)生产现场所使用的计量器具必须具有合格证,并在有效期内使用,详见《监视和测量装置控制程序》。

c)生产设备由试模&设备部按规定的要求每日执行点检动作,记录于《每日保养维护记录》中,详见《设备控制程序》。

d)模具按《模具年度保养维护计划》的要求执行模具的维保动作,详见《顾客财产控制》。

C、机台工艺参数a.注塑:试模&设备部每日确认工艺参数并记录于《注塑成型工艺表》中,并悬挂于注塑机台边;b.移印&装配:每日确认设备的工艺参数,并记录于《每日保养维护记录》中;D、作业指导书:a)生产过程所有工序都应编写成文件,如作业指导书、控制计划等并处于受控状态。

1文件目的和使用范围:规范本公司注塑件生产过程中的质量控制活动,预防过程变异和不合格品流出。

2名词术语:a 缺料——射胶量不足,制件成型不完全。

b 飞边——因充模压力大或模具分模面密封不良而导致产品成型的末端多胶。

c 缩水——因材料充填密度不足冷却后收缩造成的表面凹陷。

e融接线——塑胶自浇口注射形成分支流动,各分支流动重新结合形成的发状细线。

f 银丝——因原料含水量过多或分解造成射胶时留在制件表面的银色条纹。

g 拉毛——开模和制品脱模时分模面或皮纹拖拉制件表面造成的划痕。

h 划伤——因模具或操作原因在产品上造成的划痕。

i 变形——制件出现的弯曲、扭曲、拉伸现象。

j 顶白——因制品脱模不良而出现在产品顶出机构背面的发白现象。

k 异色斑——局部与周围颜色有差异的缺陷。

m 油污——脱模剂、顶针油、防锈油造成的污染。

n 烧焦——塑胶在成型终端分解变质,通常颜色发黄,严重时炭化发黑。

o 断裂——局部材料分离本体。

p 裂纹——制件本体可见的裂纹。

q 气泡——透明制品内部形成的中空。

r 色差——实际颜色与标准颜色的差异。

s 削缺——削除制件飞边、浇口时过切损伤制品本体。

t 流痕——因模具表面温度过高或产品冷却时间不足而造成制品表面出现凹凸不平的流水纹状现象以上名词术语供现场检验人员引用,可根据实际情况进行更新,原则上检验人员应统一按以上术语填写不合格问题以便于自动分类统计,对于实际问题与定义有差别的情况可报告上级主管审核修订定义。

3注塑过程质量控制流程与节点::4 4.1、塑件质量检验6个要素:A--结构和尺寸,B--外观(含装配件、保护膜和贴条),C—材料物理性能,D—材料环保和阻燃指标,E—产品追溯性标识,F—包装和包装标识。

4.2、确定标准样:新产品在计划正式生产前,应确定标准样,标准样经技术部门负责认可结构并签字核准,质量部门负责认可外观、物化性能并签字核准。

标准样一式批准三件,一件留于技术部,一件留存于质量部,一件留存于生产车间。

注塑生产过程管理办法1.目的为了确保注塑生产按规范作业,保证注塑产品的制造过程处于受控状态, 使注塑产品满足客户和质量管理体系要求。

2.范围适用于注塑车间产品生产过程的控制。

3.职责3.1 仓库负责生产计划的制定,下达:物料的组织及物料的存储管理;3.2 注塑车间负责按计划组织生产,对生产过程实施监控,负责对注塑产品的首末件确认及定时抽检;3.3 人力资源负责按需求提供人力资源保障;3.4 产品开发与技术负责提供相关的技术支持;4.定义无5.相关/支持性文件PG-PIM-01-01模具管理程序CIC/QP-4.2.3-0文件与资料控制程序CIC/QP-7.5-04物流管理程序CIC/QP-4.2.4-02质量记录控制程序CIC/QP-7.5-03标识及可追溯性控制程序CIC/QP-8.3-01不合格品控制程序CIC/QP-8.2.4-01产品监视及测量程序CIC/QP-7.3-01产品先期质量策划流程RG-LD-A-01条形码操作及批次追溯管理指南6.工作程序6.1 生产计划输入仓库每周四根据客户要求和库存情况、以及模具、设备完好情况制定下周的注塑《生产计划》,根据《生产计划》下达给注塑车间。

注塑车间领班收到《生产任务单》后,严格按照《生产任务单》组织生产。

如生产条件不具备或生产产能不能达到《生产任务单》要求时,及时与仓库计划员进行沟通,由仓库计划员修改《生产任务单》,仓库确认,注塑车间主管批准后方可进行生产。

6.2生产前准备6.2.1 注塑领班接到《生产任务单》后。

按BOM表确认产品所用物料型号,将准备生产机台的料斗内清理干净,然后将原料(如需搅拌的料先按工艺要求搅拌好)加入料斗内开始烘料(烘料温度和时间按工艺要求)。

6.2.2准备模具:将模具装到机台上定好位后固定,然后按要求接好油管或水管,并接好辅助设备,如模温机、干燥机、粉碎机等。

6.2.3准备生产用包装容器、包装材料、工装夹具及生产中要用的工具等。

6.3 开机生产6.3.1 根据《设备操作规范》的要求开启主电源开关;6.3.2 开机前约半小时启动注塑机电热开关;6.3.2 根据《保养计划实施项目》检查注塑机运行是否正常,模具水路是否畅通;有无漏水、漏油现象并记录在《日常维护点检表》上。

6.3.4根据《成型参数表》确定是否需要哪些辅助设备(如模温机、温控箱及其他),根据情况需要提前启动,烘料温度及时间需按照《烘料温度时间表》的要求设定并记录在《日常维护点检表》上。

6.3.5待料筒温度达到设定值后约十分钟后启动马达;6.3.6检查机器开合模动作、顶出动作、抽芯动作是否正常并记录在《日常维护点检表》上;6.3.7待各项温度和其他设备参数达到工艺参数标准要求时,即可试做;6.3.8按照《成型参数表》输入各项参数;6.3.9注塑3-5模后,自检若无问题取5模产品给IPQC确认,并作成首件样品.;6.3.10IPQC确认产品质量符合要求后进入正常生产。

6.3.11领班每日班前半小时确认机台工艺变动并记录在《成型参数记录表》上.并由技术工程师确认、主管审核.6.4 注塑生产过程的控制6.4.1生产工艺的控制和管理6.4.1.1工艺参数及生产周期非注塑领班和技术工程师不得随意更改;6.4.1.2若生产中,产品出现异常,需要更改参数的,当班注塑领班依照:模温±10℃、料筒温度±10℃、速度±5%、压力±5%、位置±5mm、冷却时间±5s范围内调整。

若参数变动较大,需由技术工程师来调整。

待生产正常后,记录在《成型参数表》由精密注塑主管、品质主管确认后受控并替代之前的《成型参数表》存档;6.4.1.3 首次正常生产的产品每班对工艺参数记录在《成型参数表》并存档;6.4.1.4注塑过程的改进涉及到修改工艺文件、记录表单和质量管理文件时应按照《文件控制程序》和《记录控制程序》的要求执行;6.4.1.5在注塑生产条件发生变化时(如材料、设施、人员的变化等),注塑车间技术工程应试生产、重新编制《成型参数表》,并通知检验人员进行再确认,并采取措施,确保对影响过程能力的变化及时做出反应。

6.4.1.6 混料时严格按照《回料使用比例表》的要求添加回料,并由领班记录在《回料使用记录表》上.6.4.2 生产过程中产品质量的控制及注塑产品的统计:6.4.2.1操作人员必须经过领班培训后才可上岗作业,培训记录在《培训考核表》上;6.4.2.2开机首件由巡检员确认,首件检验结果记录在《首件检验报告》上。

首件确认合格后方可正式生产;6.4.2.3操作人员严格按《作业指导书》进行操作,产品包装严格按《包装规范》进行包装,并对每个产品进行自检,自检结果记录在《生产日报表》上,并将当日生产数量(包括良品和不良品)也填写于《生产日报表》上,下班后将此表单交于领班,6.4.2.4机台正常生产,领班需定时巡检产品品质。

领班定时(每2小时)对每个机台进行巡检,对各机台的全检统计抽检确认;巡检内容除了查看产品质量外,还要查看设备运行情况、模具运行情况、产品质量、操作人员的操作方式是否正常以及是否有其他可能影响产品质量的因素,如有异常,立即处理;6.4.2.5检验员每小时对注塑的产品进行抽检,并将抽检结果进行记录在《巡检记录表》上并存档;每个产品生产结束后品质部质检员要立即进行注塑产品末件检验,检验结果记录在《巡检记录表》上。

6.4.2.6生产中有修模、换料、维修设备、工艺调整等情况需由质检进行再次首件检验确认。

模具维修后开机时有油的产品前5模报废。

6.4.3生产中不良的控制:6.4.3.1 当生产中发现不良品时能返工的操作人员立即进行返工,不能返工的要将不良品放入专门放不良品的红色胶框内,与正常产品隔离开,不合格品的控制具体按《不合格品控制程序》;6.4.3.2 当注塑连续出现3模以上不良品时作业员应及时报告领班进行处理,领班处理不了的报精密注塑事业部经理或工艺工程师进行处理;6.4.3.3 每班生产的不良品数要记录于《注塑生产日报表》上;6.4.3.4技术工程师应及时对发生过的不良现象加入到作业指导书的重点检查项目中,并进行分析、找出改进的方法,并采取措施预防类似不良的发生。

6.4.3.5 由于模具的不正常引起生产品质异常的,及时通知模具工进行修模处理。

6.4.3.6注塑的不良品应每天处理,可以破碎回收的进行破碎回收,不能回收的及时报废。

6.5 停机步骤:6.5.1 提前关闭下料口挡板;6.5.2 待料桶内的原料用完后,将射台后退,将料桶余料全部排出;6.5.3 用洗机料清洗螺杆;6.5.4 将模具喷上防锈剂,合模不要上高压;6.5.5 关闭马达及各设备控制开关;6.5.6 关闭电、气、水;6.5.7 清理现场。

6.6 原材料的管理及注塑产品入库流程6.6.1注塑车间领班每天根据《生产任务单》和BOM表计算生产用料,每天在17:00前对物流部配送的物料名称、数量进行核对,确认无误后在《生产领料单》上签字;6.6.2注塑区域的原料、回料、水口料、废料要标识清楚,分类堆放整齐,并及时退仓;6.6.3水口料能回收的要粉碎后回收,被污染了的不能回收的按废料处理;6.6.4精密注塑事业部经理要对各种材料损耗进行控制,避免材料浪费。

6.6.5注塑的产品应及时入库,上一工作日注塑的产品应在上午12点之前办好入库手续。

产品入库前注塑操作人员应按要求做好产品标识,并将产品按要求分类堆放到物流部指定的区域,由领班打印《生产汇报单》,将各产品的数量报相关物控人员,物流人员清点确认无误后,领班再将要入库的各产品数量做统计,由生产领班录入系统《生产入库单》,物控审核后入库流程完成。

6.6.6当班生产结束后,由领班填写《生产日报表》交技术工程师处,便于注塑产量的统计。

技术工程师根据《生产任务单》的内容,将当日生产情况如实填入《生产月报表》中。

6.6.7每月10号将上月的生产情况以《生产月报表》的形式发至各部门相关人员查阅和评审、6.7 生产现场的管理6.7.1 注塑生产现场安全通道保持畅通,各种产品材料等均应整齐存放于黄线内,保持物品外边缘与黄线内侧平齐。

6.7.2 各种物品必须放在指定位置摆放整齐或成行成线成方前后一致并有清晰明确的标识,不合格品要用红色胶框收集好以免和好的产品混淆。

6.7.3 临时放置的物品要标识明确放置整齐禁止出线。

6.7.4 机台工作台及地面保持清洁,台面无暂不用的工具、工装等物品。

6.7.5 模具要及时归位,临时放置也要放在黄线内;行车吊具要放在指定位置,用后及时归位。

6.7.6 每天下班前各卫生负责人将所辖区域清扫干净并保持清洁,不允许有死角存在,并拖地一次;工作现场保持清洁、整齐,地面无胶口飞边杂料等。

6.7.7 所有扫把拖把用完后放在指定位置;拖把用后冲洗干净后放置好。

6.7.8 机台周围保持洁净整齐,冷却水管、油管摆放有序。

6.7.9 无漏水漏油现象;设备表面无油污无锈蚀及严重脱漆现象。

6.8 设备、模具及工装的管理注塑车间的设备及工装管理和日常维护保养由领班负责,模具由模具工负责,日常管理按《设备/工装管理程序》、《模具管理程序》执行。

6.9 交接班规定6.9.1注塑车间车间分为两班制,白班8:00—20:00,夜班20:00—8:00。

每班于交接班前15分钟到车间,例行开班会。

班会接班领班需先了解各机台生产任务完成情况、本班的生产任务,班会上领班根据生产任务进行工作安排、分配,讲解操作方法、要点、注意事项以及对上一班出现异常情况的总结。

6.9.2会议完成,接班正式开始,各机台白班与夜班的作业员进行交接,白班与夜班的班长进行交接,白班人员在接班时填写《设备点检表》6.9.3作业员需了解操作方法,品质要求,以及装箱数量并监督上一班的5S完成情况。

6.9.4接班领班接班时需了解上一班机台、模具生产是否正常,及发生异常时的处理方法;原料摆放、现场5S的整理情况、物料是否充足等。

6.9.4.1交班的领班需将没完成的工作及需要注意的事项交接清楚,原则上交班的要为接班的备好两小时以上的用料。

6.10 试模、试料、试产流程6.10.1需要注塑试模、试料或小批量试产时,先由开发、技术部至少提前3个工作日填写《试模通知单》提出申请,由仓库签字确认后,仓库计划员根据试产要求完成时间、物料到厂时间、设备状况、注塑生产计划等确定注塑试模、试料或小批量试产时间,注塑生产车间接到《试模通知单》后确认注塑机及辅助设备状况,然后安排试模、试料或小批量试产;6.10.2开发/技术部需在《试模通知单》上填写清楚目的、要求、所用材料牌号、包装方式、生产数量、所需时间、注塑基本工艺条件及其他注意事项等。

6.10.3试模、试料或试产过程中注塑领班或技术工程师应记录相关参数;开发/技术部安排人员跟进,并在试模、试料或试产结束后组织相关人员对试模、试料或试产进行评议。