车削蜗杆

- 格式:doc

- 大小:283.00 KB

- 文档页数:15

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

车蜗杆方法及刀具的角度探讨摘要:针对目前蜗杆车削技术的应用过程存在的问题,文章从实践角度出发,分析了车蜗杆方法及刀具应用控制的现状,并提出了车蜗杆刀具角度控制的策略,其目的是为相关建设者提供一些理论依据。

结果表明,只有在明确车蜗杆方法运用问题与刀具角度控制难点的情况下,才能使车削方法的运用起到事半功倍的效果价值。

关键词:车蜗杆;刀具角度;展成车削法;顺车切削引言:蜗杆,作为工业现代化生产建设过程中最为重要的零部件之一,其生产加工方法要保证其尺寸误差控制在合理的范围内,才能运用机械设备的运行。

然而,在采用车削方法进行蜗杆的生产加工过程,易受技术难度大且齿型较深等问题的影响,而降低其作用于实践的安全可靠性。

为此,研究人员应从问题角度出发,即在明确蜗杆车削方法运用控制方向的基础上,提升其作用于工业化建设的质量效果。

如此,蜗杆作用于的机械设备运行,就能满足工业化建设的安全可靠需求。

1车蜗杆方法及刀具角度的应用控制现状蜗杆的齿型和梯形螺纹很相似。

常用的蜗杆有米制蜗杆,齿型角为20°;英制蜗杆齿型角为14°30′,两种。

我国一般常用米制蜗杆。

齿型又分轴向直廓蜗杆和法向直廓蜗杆。

通常轴向直廓蜗杆应用较多,展成法是车蜗杆的最有效方法,但由于蜗杆的齿型较深,蜗杆的一般技术要求切削面积大,因此车削时比一般梯形螺纹更困难些。

故,研究人员应对实际生产加工的情况进行分析,以提升蜗杆车削方法运行的质量效果。

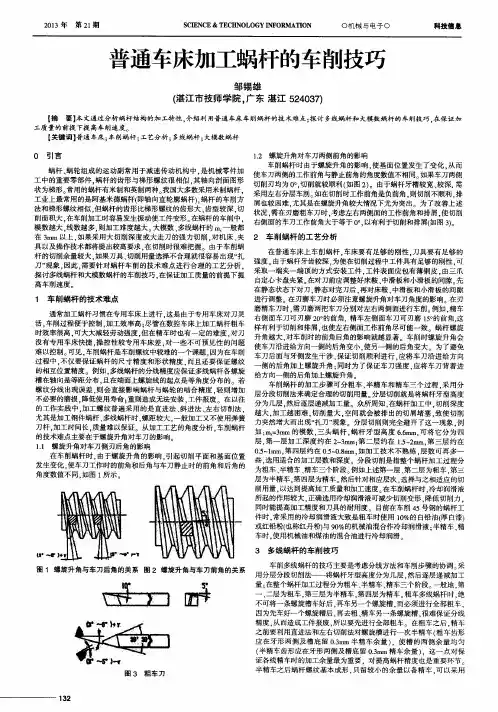

2蜗杆车削方法运用2.1采用开倒、顺车切削蜗杆的切削方法和车梯形螺纹相似,可以用分层切削法。

粗车后,留精车余量0.2~0.4mm。

由于蜗杆的螺距大,齿型深,切削面积大,因此精车时,采用均匀的单面车削。

如果切削深度过深,会发生“啃刀”现象。

所以在车削中,应观察车削情况,控制车削用量,防止“扎刀”。

2.2展成车削法展成车削法是工人师傅在实际生产中总结出的一种高效车削蜗杆方法,加工方法原理如下:展成车削法车削蜗杆采用三角函数正切函数原理。

基于Auto CAD的蜗杆车削加工仿真摘要本文以AutoCAD为基本环境,用其内嵌Visual LISP语言、DCL语言实现蜗杆的参数化建模并实现蜗杆齿形加工的动态仿真。

关键词蜗杆;AutoCAD;VisualLISP;DCL;齿形加工仿真AutoCAD作为广为流行的一种通用CAD平台软件,不但具有强大的交互式三维绘图功能,还可以在其基础上进行二次开发,具有参数化三维实体造型功能。

以AutoCAD为基本环境,用其内嵌Visual LISP语言、DCL语言实现蜗杆的参数化建模并实现蜗杆齿形加工的动态仿真,在工程设计中具有重要的意义。

1 蜗杆车削加工仿真和参数化建模原理1.1 蜗杆轴向直廓齿形截面的确定阿基米德蜗杆的基本参数如下:蜗杆头数:Z,模数:m,直径系数q,齿形角α(一般选取20°),根据这些基本参数可以列出蜗杆的计算参数:蜗杆轴向齿距Pa=πm,分度圆直径:d=mq,齿顶高:ha=m,齿根高:hf=1.2m,齿顶圆直径:da=d+2ha,齿根圆直径:df=d-2hf。

由于阿基米德蜗杆在轴向主平面与涡轮式直线齿条与渐开线齿轮啮合,有以上计算参数可以推算出蜗杆轴向直廓齿形的几何尺寸,并绘制出轮廓截面。

1.2 阿基米德螺旋线的确定加工时阿基米德蜗杆圆柱坯体围绕自身轴线,作匀速圆周运动(角速度为ω),同时车刀在作平行于圆柱母线的匀速直线运动(线速度为v),将两者运动轨迹合成即为阿基米德螺旋线。

(车刀前面刀刃中点P的运动轨迹线)。

以圆柱体体为参考,车刀前面刀刃中点P的运动轨迹方程为:x=rcosθ,y=rsinθ,z=bθ。

(其中θ=ωt,b=v/ω)。

根据以上方程和2r=da,可以计算出在相同时间内圆柱坯体旋转的弧度和车刀水平运动距离之间的关系。

1.3 车削加工蜗杆仿真的基本原理利用AutoCAD内嵌的Visual LISP语言二维绘图命令(command)绘制出蜗杆轴向直廓齿形截面,并通过三维拉伸命令(extruded)实现车刀实体建模。

浅谈蜗杆的车削作者:桑艳平来源:《现代企业文化·理论版》2008年第12期【摘要】蜗轮、蜗杆组成的运动副常用于减速传动机构中,蜗杆的齿形较大,在切削时很难把握。

通过革新刀具、合理使用刻度和选择切削用量,采用这种新的车削蜗杆的方法大大提高了生产质量和生产效率,是一种可以推行的蜗杆加工方法。

【关键词】蜗杆模数刃磨;刻度线;刀体;加工步骤蜗杆的车削加工具有很重要的位置。

蜗杆、蜗轮组成的运动副常用于减速传动机构中,以传递两轴在空间成900交错的运动。

蜗杆的齿形与梯形螺纹很相似,其轴向剖面图形状为梯形。

常用的蜗杆有米制(齿形角为400)和英制(齿形角为290)两种。

我国大多数采用米制蜗杆。

工业上最常用的是阿基米德蜗杆(即轴向直轮廓蜗杆),蜗杆的车削方法和梯形螺纹相似,但蜗杆的齿形比梯形螺纹的齿形大,车削时刀具和工件容易发生振动,使工件变形甚至会产生“扎刀”现象。

为解决这样的问题,这里介绍的车削蜗杆的方法主要是对刀具、刀体车削方法进行了改进,使粗车时能够进行强力切削,而且振动小,能保证顺利排屑,不产生“扎刀”现象。

当熟练地掌握了这种加工方法以后,生产效率比一般的车削方法有所提高。

下面就以教学中加工模数mx=6的单头的蜗杆为例,介绍此革新方法车削蜗杆的主要过程和加工特点,车削时采用工件材料为45钢。

一、改进一般的弹性刀为刚性刀1.刀块材料:高速钢(W18Cr4V),刀体材料:45钢(刀体需经热处理,HRC38—42)。

2.刀体可以转动。

在粗车时,如用一般的“死体刀”,由于工件螺旋角的关系,需把刀块一侧刃的后角刃磨得较大,使刀头强度减小,不能进行强力切削。

而采用可以旋转角度的刀体,在车削时,就能根据工件螺旋角的大小,把刀体转过这个角度。

这时刀块只要刃磨成和一般车刀相同的后角即可,不需要磨成大后角,保持了刀头强度,有利于强力切削。

3.刀体采用刚性强的刀体,一般的弹性刀体在较大的轴向切削力的影响下,会发生扭转变形使所车蜗杆的轴向齿形角发生变化和螺距产生变化和螺距产生误差,降低加工精度。

浅谈快速强力车削蜗杆的方法【摘要】蜗杆的加工方法很多,如车削、铣削、磨削、旋风铣削、滚压等。

但在普通机械加工中,快速强力车削蜗杆有一定的难度,尤其是多线蜗杆加工时更难,原因是多线蜗杆要求每条螺旋纹的牙型角相等、齿厚相等、周节相等,且蜗杆的齿深较深,切削面积大,较难掌握。

为此我在实践中总结了一套能快速强力车削好蜗杆的方法,该方法也适用于车削大螺距蜗杆。

【关键词】蜗杆;快速强力;车削蜗杆,蜗杆传动常用于作减速活动的传动机构中。

蜗杆的加工方法很多,如车削、铣削、磨削、旋风铣削、滚压等。

但在普通机械加工中,快速强力车削蜗杆有一定的难度,尤其是多线蜗杆加工时更难,原因是多线蜗杆要求每条螺旋纹的牙型角相等、齿厚相等、周节相等,且蜗杆的齿深较深,切削面积大,较难掌握。

为此我在实践中总结了一套能快速强力车削好蜗杆的方法,该方法也适用于车削大螺距蜗杆。

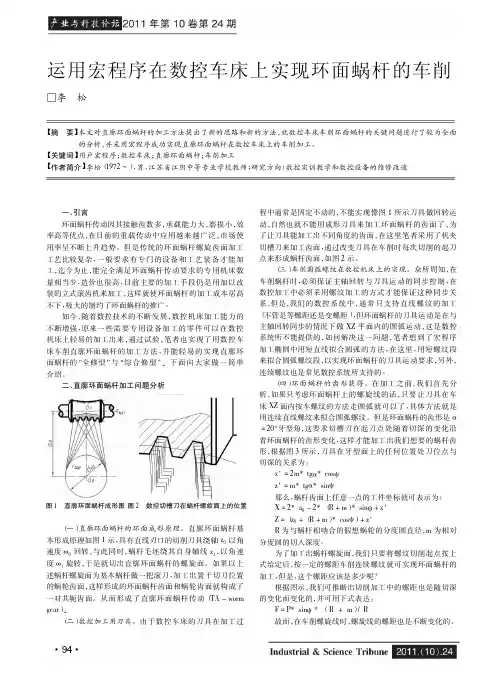

快速强力车削蜗杆具体做法如下:1.刀具特点快速强力车削蜗杆车刀,它是由刀杆和刀头两部分组成,分述如下:1.1刀杆部分(图1)主要由弹簧刀杆和弹性方面方套组成在弹簧刀杆的弹性开口中,装有上下两个弹簧圈,形成“双弹簧圈”结构。

刀杆可任意转出螺旋角,并由刀杆后部的螺帽紧固。

弹簧刀杆的作用主要是:消除切削时;因径向力的周期变化而引起的振动。

由于弹簧刀杆刚度低、弹性好,故当切削力增大时,刀具便向下向后退让,使切削力减少,而切削力减少时,刀具又向上向前推进,使切削力不至减弱,以此来消耗振动时所产生的能量,即消除了振动。

此外,弹簧刀杆还有防止扎刀的作用。

为了保持刀具的刀削角度,粗车刀刀尖安装高度,应高于车床中心0.5~1毫米。

1.2刀头部分刀头分粗车刀头和精车刀头,都是超硬高速钢磨制成。

(1)粗车刀头如图2所示,其尺寸确定方法如下:刀尖宽度:SC=0.697MX-1(毫米)例如粗车MX5蜗杆刀头宽度为:SC =0.697×5-1≈2.5(毫米)前角:12°~15°公式表示刀尖宽度比蜗杆槽宽度小1毫米,这是考虑精车余量和左右赶刀造成齿槽略宽于刀头,其中精车余量0.3毫米左右。

蜗杆轴加工技术要求有哪些蜗杆轴是一种常用的传动装置,在机械制造领域有着广泛的应用。

蜗杆轴的加工技术要求十分重要,直接影响到蜗杆轴的质量和使用寿命。

下面将从材料选择、加工工艺、质量控制等方面介绍蜗杆轴的加工技术要求。

一、材料选择蜗杆轴的材料选择应根据实际工作环境和要求来确定。

一般情况下,常用的材料有45钢、40Cr等。

材料的硬度和强度要满足设计要求,同时要考虑材料的可加工性和成本因素。

二、加工工艺1. 蜗杆轴的加工应首先进行车削,确保轴的外形尺寸和形状精度。

车削过程中要控制好切削量和进给速度,避免刀具过热和过度磨损。

2. 车削后,需要进行齿轮切削加工。

切削齿轮时要选择合适的切削刀具和切削参数,确保齿轮的齿距和齿形精度。

3. 切削后的齿轮需要进行热处理,以提高其硬度和耐磨性。

常用的热处理方法有淬火和渗碳等。

热处理后要进行回火,以减缓齿轮的脆性。

4. 热处理后的齿轮需要进行研磨加工,以提高其表面粗糙度和精度。

研磨过程中要注意控制研磨时间和研磨压力,避免过度磨损和变形。

三、质量控制1. 在加工过程中,要加强对加工工艺和设备的控制,确保加工精度和尺寸稳定。

2. 加工完成后,要进行严格的质量检验。

主要检查项包括外观质量、尺寸精度、齿轮间隙和齿轮硬度等。

3. 齿轮的齿距和齿形精度要满足设计要求,可以使用齿轮测量仪进行检测。

4. 齿轮的硬度要符合热处理要求,可以使用硬度计进行检测。

蜗杆轴的加工技术要求包括材料选择、加工工艺和质量控制等方面。

通过合理选择材料、优化加工工艺和严格质量控制,可以确保蜗杆轴的质量和使用寿命,提高机械传动装置的工作效率和可靠性。