圆弧面蜗杆数控车削加工的宏程序实现

- 格式:docx

- 大小:226.86 KB

- 文档页数:6

【作者简介】 宾立(1989—),男,本科,研究方向:数控技术。

基于宏指令进行圆弧螺纹的数控车削加工宾 立 罗 洲(湖南三一工业职业技术学院,湖南 长沙 410129)摘 要:圆弧螺纹在普通车床上加工劳动强度大,加工效率低且不易控制尺寸精度,且经常出现废品。

如何高效的用手工编程加工出精密的圆弧螺杆,该问题一直没有完美地解决。

用数车的方法加工圆弧螺杆,提高了效率和加工质量,自然也增加效益,本文着重介绍圆弧螺杆的数控车削方法。

关键词:圆弧螺杆;数控车削;加工效益随着机械行业的发展,对产品功能要求的不断提高,对一些零件的机械结构也提出了更高的要求,其中具有代表性的就是圆弧螺纹。

圆弧螺杆主要应用于航空传输机械、塑料挤压机械、罐装饮料和工程机械等方面都有体现。

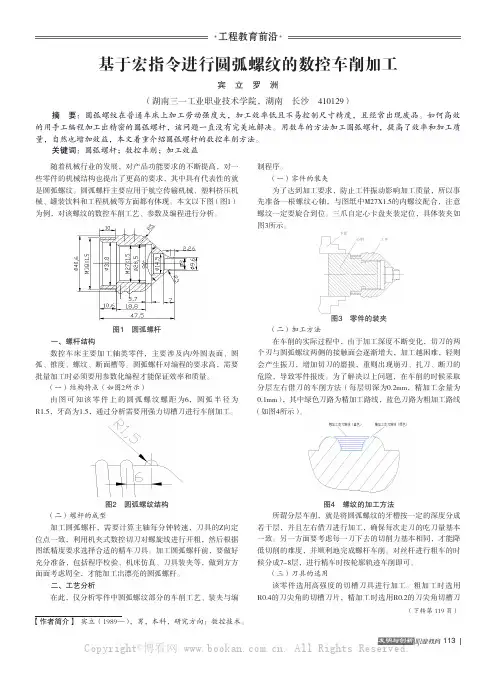

本文以下图(图1)为例,对该螺纹的数控车削工艺、参数及编程进行分析。

图1 圆弧螺杆一、螺杆结构数控车床主要加工轴类零件,主要涉及内/外圆表面、圆弧、锥度、螺纹、断面槽等。

圆弧螺杆对编程的要求高,需要批量加工时必须要用参数化编程才能保证效率和质量。

(一)结构特点(如图2所示)由图可知该零件上的圆弧螺纹螺距为6,圆弧半径为R1.5,牙高为1.5,通过分析需要用强力切槽刀进行车削加工。

图2 圆弧螺纹结构(二)螺杆的成型加工圆弧螺杆,需要计算主轴每分钟转速,刀具的Z向定位点一致,利用机夹式数控切刀对螺旋线进行开粗,然后根据图纸精度要求选择合适的精车刀具。

加工圆弧螺杆前,要做好充分准备,包括程序校验、机床仿真、刀具装夹等,做到方方面面考虑周全,才能加工出漂亮的圆弧螺杆。

二、工艺分析在此,仅分析零件中圆弧螺纹部分的车削工艺、装夹与编制程序。

(一)零件的装夹为了达到加工要求,防止工件振动影响加工质量,所以事先准备一根螺纹心轴,与图纸中M27X1.5的内螺纹配合,注意螺纹一定要旋合到位。

三爪自定心卡盘夹装定位,具体装夹如图3所示。

图3 零件的装夹(二)加工方法在车削的实际过程中,由于加工深度不断变化,切刀的两个刃与圆弧螺纹两侧的接触面会逐渐增大,加工越困难,轻则会产生振刀,增加切刀的磨损,重则出现崩刃、扎刀、断刀的危险,导致零件报废。

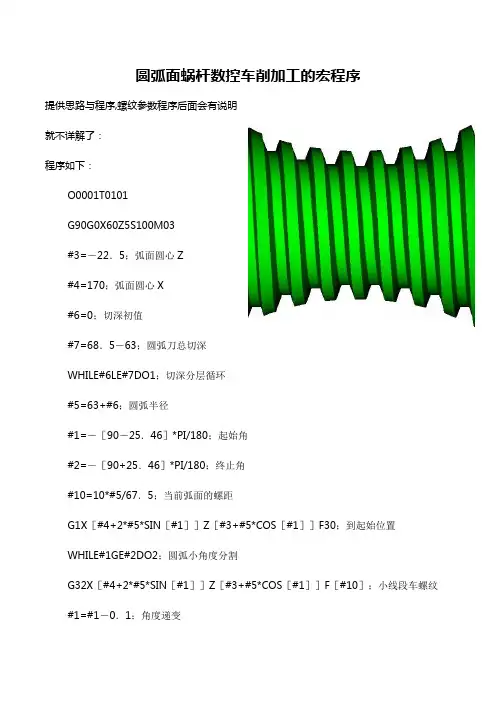

圆弧面蜗杆数控车削加工的宏程序

提供思路与程序,螺纹参数程序后面会有说明

就不详解了:

程序如下:

O0001T0101

G90G0X60Z5S100M03

#3=-22.5;弧面圆心Z

#4=170;弧面圆心X

#6=0;切深初值

#7=68.5-63;圆弧刀总切深

WHILE#6LE#7DO1;切深分层循环

#5=63+#6;圆弧半径

#1=-[90-25.46]*PI/180;起始角

#2=-[90+25.46]*PI/180;终止角

#10=10*#5/67.5;当前弧面的螺距

G1X[#4+2*#5*SIN[#1]]Z[#3+#5*COS[#1]]F30;到起始位置

WHILE#1GE#2DO2;圆弧小角度分割

G32X[#4+2*#5*SIN[#1]]Z[#3+#5*COS[#1]]F[#10];小线段车螺纹#1=#1-0.1;角度递变

ENDW2

G0X60F50G0Z5

#6=#6+0.08;切深递变

ENDW1

G0X100.Z100.

M05

M30

加工时,圆弧车刀以圆弧中心为刀位点对刀,其最终切深按两侧齿廓线以刀尖圆弧半径倒圆后的圆心位置来确定,圆弧段螺纹车制的起始和终止角度可按超出有效毛坯外的第一个齿槽位置求算。

采用圆弧车刀预切结束的同时也完成了齿底的加工,仅剩两侧齿廓留余量。

由于刀具采用直进直出的运动,弧面蜗杆有效齿廓线的两侧不允许有倒卷,否则会产生刀具干涉,即弧面蜗杆的弧面半径和有效区段的弧心角应受到一定的限制。

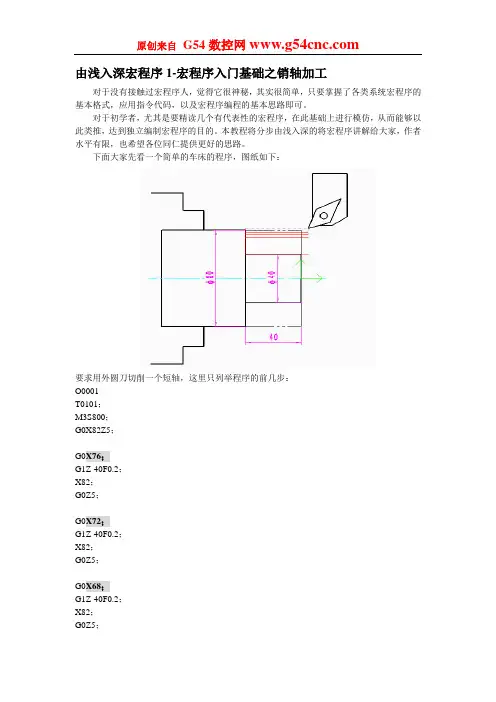

由浅入深宏程序1-宏程序入门基础之销轴加工对于没有接触过宏程序人,觉得它很神秘,其实很简单,只要掌握了各类系统宏程序的基本格式,应用指令代码,以及宏程序编程的基本思路即可。

对于初学者,尤其是要精读几个有代表性的宏程序,在此基础上进行模仿,从而能够以此类推,达到独立编制宏程序的目的。

本教程将分步由浅入深的将宏程序讲解给大家,作者水平有限,也希望各位同仁提供更好的思路。

下面大家先看一个简单的车床的程序,图纸如下:要求用外圆刀切削一个短轴,这里只列举程序的前几步:O0001T0101;M3S800;G0X82Z5;G0X76;G1Z-40F0.2;X82;G0Z5;G0X72;G1Z-40F0.2;X82;G0Z5;G0X68;G1Z-40F0.2;X82;G0Z5;G0X68;G1Z-40F0.2;X82;G0Z5;........G0X40;G1Z-40F0.2;X82;G0Z5;G0X150Z150;M5;M30;从上面程序可以看出,每次切削所用程序都只是切削直径X有变化,其他程序代码未变。

因此可以将一个变量赋给X,而在每次切削完之后,将其改变为下次切削所用直径即可。

T0101;M3S800;G0X82Z5;#1=76;赋初始值,即第一次切削直径N10 G0X[#1] ;将变量赋给X,则X方向进刀的直径则为#1变量中实际存储值。

N10是程序G1Z-40F0.2;段的编号,用来标识本段,为后面循环跳转所用。

X82;G0Z5;#1=#1-4;每行切深为2mm,直径方向递减4mmIF [#1GE40] GOTO 10如果#1 >= 40,即此表达式满足条件,则程序跳转到N10继续执行。

G0X150Z150;当不满足#1 >= 40,即#1<40,则跳过循环判断语句,由此句继续向后执行。

M5;M30;由浅入深宏程序2-宏程序之销轴粗精加工本篇文章利用宏程序简单模仿数控系统的外圆车削循环功能。

数控车床宏程序FANUC数控车第一章编程代码————-———-——--——--—-—-—--—--—-—-—-———————————-—————-——-—---1 1.准备功能G-——-———-----————-—--————--————————-——-———-—-—---——--——-—-———1 2.辅助功能M—————-—---———-—--——-———-—-——————-——-————-—————-—--——————--—6第二章用户宏程序—————--—--——-————----———-—--——————--——-—--—-——————--———71。

运算符号—-—-————-——————--———-—-—-——————-——-—-—————-—--—-—--———--—-—--—-7 2.转移和循环——--—-———-————--——----—----————————-———-—--——-——-—-———-————73.运算指令-—--—-—————---————-————--———--———-———-——————--—--—-——---———--—8第三章宏程序编程————-—-———-—————-—--——-—--—--——-—-——-——-—-————-——--—--111.车V型圆锥—-——-—-—-—-—————-—-——-—————-—--—-——-————-—-—--—-—-----——-112.车U圆弧—---——-—----——-—————-——---————-——-————--——-——----———————--——-123.方程曲线车削加工—-——--—-—--—-—---—-————-——-——-——--—--—-—-————-———135.车梯形螺纹36×6—-————-————-——-—————————-—-——--—————————-———--—-——14 6.蜗杆-—----—-——-———--——————-———----—-————————-——-——-—-—-—-————-—----——-—15 7.加工多件——-—---——-—-—--———--—-————————-—-—--———-—————-———--—--———-———-17第四章自动编程-——---———--——-———-—-———--——--—-——-——-———---—----———--—---———-——211.UG建模---——-———————---————————-—-———--—————--————--—-——--——-—————-——-—-———21 2.创建几何体-—————-—---—---—————---—---——-——-————--———————————-—-——---——-———24附录—-———-—-——--———-——————-—---—-———————-———--—-----—-————--—————-———-——---——-29第一章编程代码1.准备功能G00快速定位 G01直线插补 G02顺弧插补G03逆弧插补 G04暂停G9,G60,G64准确/连续停G20英制输入 G21米制输入 G40取消刀具补偿G41建立左刀具补偿 G42建立右刀具补偿G50坐标设定/主轴最高速设定G70精车循环格式: G70 P(ns) Q(nf)ns: 精加工形状程序的第一个段号。

数控车床上加工蜗杆的通用宏程序广数 980TD数控车床上加工蜗杆的通用宏程序摘要很多中小型企业会遇到要在数控车床上加工大螺距梯形螺纹和蜗杆 (由于这些企业条件限制(往往不能编制好加工程序 (本文以实例探讨了数控车床中加工蜗杆和梯形螺纹通用宏程序的设计和编程(让中小企业也能轻松地应用宏程序加工蜗杆和梯形螺纹。

关键词宏程序梯形螺纹蜗杆一、前言今年本人应某中小型企业邀请(去帮他们处理数控车床加工中遇到的一些问题。

经交流得知(他们要加工一批蜗杆 ( 并从宜昌纺织机械厂请了位师傅编了个很长的程序 (但加工时还是很快损坏了刀具。

我查阅了相关说明书(并无这方面内容 (上网搜索 (也没有找到免费的可以直接使用的相关文章 (因此本人参考部分资料 (给他们编制了一个通用的加工蜗杆和梯形螺纹的程序(告诉他们使用方法后 (遇到蜗杆和梯形螺纹就可以直接套用该程序 (这样即使对宏程序不太熟悉的工人也可以加工蜗杆和梯形螺纹了。

二、加工螺纹的一般方法在数控车床加工螺纹一般有四种方法;直进法、斜进法、左右切削法和切槽刀粗切槽法四种。

1、直进法;如图 1 所示 (螺纹刀间歇性进给到牙深处 (采用此种方法加工梯形螺纹时(螺纹车刀的三面都参与切削 (导致加工排屑困难( 切削力和切削热增加(刀尖磨损严重(进刀量过大时 ( 还可能产生扎刀现象。

很显然(加工大螺距梯形螺纹和蜗杆是不可取的。

2、斜进法;如图 2 所示(螺纹车刀沿牙型角方向斜向间歇进给到牙深处(采用此种方法加工梯形螺纹时(螺纹车刀始终只有一侧刀刃参加切削(从而排屑比较顺利(刀尖的受力和受热情况有所改善(在车削中不易引起扎刀现象。

1/4页3、左右切削法;如图3所示 (螺纹车刀沿牙型角方向交错间隙进给至牙深(该方法同于斜进法(在数控车床上采用宏程序编程来实现。

3、切槽刀粗切槽法;如图 4 所示 (该方法先用切槽刀粗切槽(再用梯形螺纹车刀加工螺纹两侧面(这种方法在数控车中较难实现。

三、蜗杆和大螺距梯形螺纹特点和加工方法车削加工蜗杆和大导程螺纹(无论用斜进法还是左右切削法(切削抗力非常大( 以前只能用高速钢车刀低速车削加工(生产效率非常低。

蜗杆传动装置主要应用在减速机构中,在很多机械设备上要应用,如车、铣、刨、磨等设备上都要应用。

蜗杆因螺距大、螺旋槽深,在普通车床上加工比较耗时,且劳动强度较大,并对工人技术要求较高,而在数控车床上采用宏程序加工蜗杆,只需通过变量参数设置就能完成蜗杆加工时的分层、分头、借刀等动作,减轻了劳动强度,提高了生产效率。

1 蜗杆相关尺寸分析根据蜗杆齿廓形状的不同,常用蜗杆的齿形分轴向直廓蜗杆和法向直廓蜗杆两种。

轴向直廓蜗杆的轴向齿廓为直线,在垂直于轴线的截面内,齿形是阿基米德螺旋线,又称阿基米德蜗杆。

法向直廓蜗杆是法向齿廓为直线,在垂直于轴线的截面内,齿形是延长渐开线,又称延长渐开线蜗杆。

在加工法向直廓蜗杆、轴向直廓蜗杆时,法向直廓蜗杆的制造比较困难,一般轴向直廓蜗杆在机械设备中应用的最多,下面根据轴向直廓蜗杆计算相关尺寸。

(1)根据图1计算轴向直廓蜗杆部分理论几何尺寸螺距:P=πx m =3.14*4=12.56 m m全齿高:h=2.2m x =2.2*4=8.8 m m 轴向齿顶宽:a s =0.843mx=0.843*4=3.372 m m轴向齿根槽宽:f e =0.697mx=0.697*4=2.788 m m分度圆直径:d 1=d -2mx=60-8=52 m m齿根圆直径:f d =d -4.4mx=60-17.6=42.4 m m轴向齿厚:x s =p/2=12.56/2=6.28 mm(2)根据图1尺寸公差要求计算蜗杆几何尺寸根据轴向齿厚尺寸公差取中间公差值得到的尺寸6.205 m m ,在分度圆直径、全齿高不变的情况下齿根槽宽和齿顶宽的尺寸发生了变化。

齿根槽宽增加了0.075 m m ,尺寸为2.863 m m ,蜗杆车刀刀头刃宽为2.5 m m ,齿顶宽减少了0.075 m m,尺寸为3.297 m m。

2 蜗杆编程工艺分析(1)加工方法选择 在车床上加工蜗杆一般采用直进法、斜进法、左右借刀法三种加工方法,在数控车床上加工大模数蜗杆我采用左右借刀法加工。

圆弧轴数控车削加工工艺与程序的编制专业作者姓名指导教师定稿日期:2013年04月10日新疆工业高等专科学校机械工程系毕业设计(论文)任务书注:此表发给学生后由指导教师填写,学生按此表要求开展毕业设计(论文)工作。

新疆工业高等专科学校机械工程系毕业设计(论文)成绩表摘要随着科技的不断发展,数控技术在企业中发挥越来越重要的作用。

数控加工制造技术正逐渐得到广泛的应用,对零件进行编程加工之前,工艺分析具有非常重要的作用。

本设计通过对典型的数控车床轴类零件工艺特点、数控加工工艺的分析,给出了对于一般零件数控加工工艺分析的方法,设计合理的加工工艺过程,充分发挥数控加工的优质、高效、低成本的特点。

设计说明书以典型的数控车床轴类零件为例,根据被加工工件的材料、轮廓形状、加工精度等选用合适的机床,制定加工方案,确定零件的加工顺序,各工序所用刀具,夹具和切削用量等,编写加工零件的程序。

按照说明书要求将加工出零件,并对零件自检数据进行分析,说明在加工过程中应注意的事项。

对于提高制造质量、实际生产具有一定的指导意义。

关键词:轴类零件;数控加工;工艺设计;工艺分析;刀具;切削用量;加工程序;加工注意事项AbstractWith the continuous development of science and technology, numerical control technology in the enterprise play more and more important role. Numerical control processing manufacturing technology is increasingly a wide range of applications, to spare parts processing programming, before technology analysis plays a very important role. The design of the CNC lathe through typical shaft parts process characteristics, CNC processing process analysis, and gives the general parts for CNC processing technology analysis method, to design the reasonable processing technology process, give full play to the nc machining of high quality, high efficiency, low cost characteristic. The design specification with typical shaft parts CNC lathe as an example, according to the material, the machining by contour shape, processing precision suitable machine tool, the processing plan formulated, determine the parts processing order, each working procedure, the cutting tool, fixture and cutting dosages, write processing components of the program. According to the specifications will work out parts, and parts of self data, in the process that should be paid attention in the matters. To improve the quality, the actual production manufacturing has certain directive significance.Keywords: axial parts; Numerical control processing; Process design; Process analysis; Cutting tool. Cutting dosages; Processing program; Processing note目录第 1 章机床的选用及简介 (4)1.1 机床的选择 (4)1.2 机床的组成 (5)1.2.1 数控机床的组成 (5)1.2.2 数控系统与数控机床的组成 (6)1.3 机床的工作原理 (6)1.3.1 数控机床的工作原理与工作方式 (6)1.4 机床的工作特点 (6)第 2 章零件的工艺分析 (8)2.1零件工艺分析 (8)2.1.1零件图的分析 (8)2.2确定加工方案 (9)2.3 加工路线和加工顺序的确定 (9)2.3.1加工工艺路线 (10)2.4 切削用量的选择 (10)2.5 刀具的选择 (12)第 3 章加工工序的编排 (14)3.1 工序与工步的划分 (14)3.2 加工工序的编排 (15)3.3 加工工序卡片 (16)3.4 加工程序 (16)3.5 零件加工中的难点与解决方案 (19)第 4 章数控车床操作注意事项 (20)第 5 章结论 (21)第 6 章致谢 (22)第 7 章参考文献 (23)附录一常用公制螺纹切削的进给次数与背吃刀量(双边) mm (24)附录二数控机床设备安全操作规程 (25)附录三指令字符 (26)附录四常用G指令代码 (27)第 1 章机床的选用及简介1.1机床的选择在选择机床时,即要考虑其生产的经济性,又要考虑其适用性和合理性。

基于宏程序在数控车床上加工圆弧面蜗杆徐军平,聂荣臻(常州刘国钧高等职业技术学校,江苏常州213004)摘要:以Fanuc 0i 系统数控车床为例,阐述了运用宏程序解决圆弧面蜗杆的加工问题,并提供了相应的程序。

关键词:数控车床;蜗杆;宏程序中图分类号:TS 642文献标识码:A文章编号:2095-2953(2014)05-0054-02Application of Macro Programs to Circular Worm Process on CNC LathesXU Jun-ping,NIE Rong-zhen(Changzhou Liu Guojun Higher Vocational School,Changzhou Jiangsu 213004,China)Abstract :With Fanuc 0i s ys te m CNC la the s a s an e xa m ple ,the applica tio n o f m acro pro g ra m s to s o lve the proble m s w ith the pro ce s s ingo f circula r wo rm s iss ta te d,with corre s po ndingprog ra m spro vide d.Key words :CNC la the ;wo rm ;m a cro蜗杆是机械传动中常用的零件,具有牙槽窄而深、螺旋升角大、精度要求高、工件的长度和直径比值较大等特征。

本文以Fanuc 数控系统为例,介绍在圆弧曲面上加工圆弧牙型蜗杆的宏程序编程和加工方法[1-2]。

1宏程序格式宏程序的编制在数控编程中属于难点部分。

在一般的程序编制中,程序中地址字符后为一个常量,一个程序只能描述所加工平面的几何图形,缺乏灵活性和适用性。

宏程序中地址字符也是一个变量,可以通过赋值语句改变所加工零件的形状,使整个程序都具有通用性。

数控车床上加工蜗杆的通用宏程序摘要很多中小型企业会遇到要在数控车床上加工大螺距梯形螺纹和蜗杆,由于这些企业条件限制,往往不能编制好加工程序,本文以实例探讨了数控车床中加工蜗杆和梯形螺纹通用宏程序的设计和编程,让中小企业也能轻松地应用宏程序加工蜗杆和梯形螺纹。

关键词宏程序梯形螺纹蜗杆一、前言今年本人应某中小型企业邀请,去帮他们处理数控车床加工中遇到的一些问题。

经交流得知,他们要加工一批蜗杆,并从宜昌纺织机械厂请了位师傅编了个很长的程序,但加工时还是很快损坏了刀具。

我查阅了相关说明书,并无这方面内容,上网搜索,也没有找到免费的可以直接使用的相关文章,因此本人参考部分资料,给他们编制了一个通用的加工蜗杆和梯形螺纹的程序,告诉他们使用方法后,遇到蜗杆和梯形螺纹就可以直接套用该程序,这样即使对宏程序不太熟悉的工人也可以加工蜗杆和梯形螺纹了。

二、加工螺纹的一般方法在数控车床加工螺纹一般有四种方法:直进法、斜进法、左右切削法和切槽刀粗切槽法四种。

1、直进法:如图1所示,螺纹刀间歇性进给到牙深处,采用此种方法加工梯形螺纹时,螺纹车刀的三面都参与切削,导致加工排屑困难,切削力和切削热增加,刀尖磨损严重,进刀量过大时,还可能产生扎刀现象。

很显然,加工大螺距梯形螺纹和蜗杆是不可取的。

2、斜进法:如图2所示,螺纹车刀沿牙型角方向斜向间歇进给到牙深处,采用此种方法加工梯形螺纹时,螺纹车刀始终只有一侧刀刃参加切削,从而排屑比较顺利,刀尖的受力和受热情况有所改善,在车削中不易引起扎刀现象。

3、左右切削法:如图3所示,螺纹车刀沿牙型角方向交错间隙进给至牙深,该方法同于斜进法,在数控车床上采用宏程序编程来实现。

3、切槽刀粗切槽法:如图4所示,该方法先用切槽刀粗切槽,再用梯形螺纹车刀加工螺纹两侧面,这种方法在数控车中较难实现。

三、蜗杆和大螺距梯形螺纹特点和加工方法车削加工蜗杆和大导程螺纹,无论用斜进法还是左右切削法,切削抗力非常大,以前只能用高速钢车刀低速车削加工,生产效率非常低。

圆弧面蜗杆数控车削加工的宏程序实现

Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】

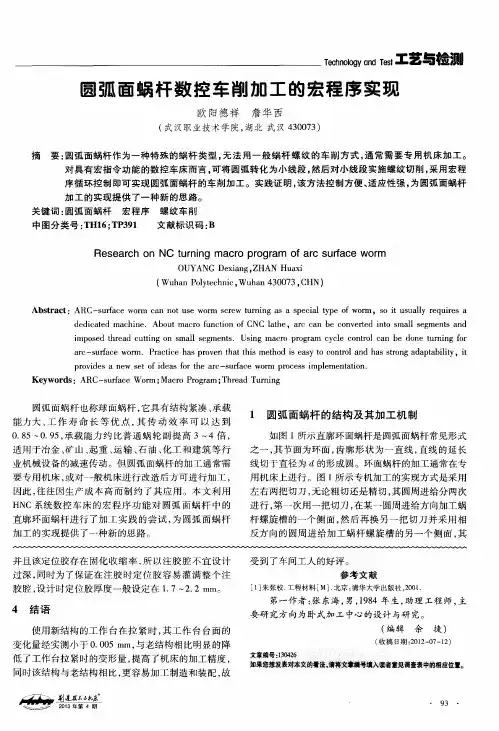

圆弧面蜗杆数控车削加工的宏程序实现

欧阳德祥詹华西(武汉职业技术学院,湖北武汉430073)

摘要:

圆弧面蜗杆作为一种特殊的蜗杆类型,无法用一般蜗杆螺纹的车削方式,通常需要专用机床加工。

对具有宏指令功能的数控车床而言,可将圆弧转化为小线段,然后对小线段实施螺纹切削,采用宏程序循环控制即可实现圆弧面蜗杆的车削加工。

实践证明,该方法控制方便、适应性强,为圆弧面蜗杆加工的实现提供了一种新的思路。

关键词:

圆弧面蜗杆宏程序螺纹车削

中图分类号:TH16;TP391文献标识码:B

圆弧面蜗杆也称球面蜗杆,它具有结构紧凑、承载能力大、工作寿命长等优点,其传动效率可以达到0.85~0.95,承载能力约比普通蜗轮副提高3~4倍,适用于冶金、矿山、起重、运输、石油、化工和建筑等行业机械设备的减速传动。

但圆弧面蜗杆的加工通常需要专用机床,或对一般机床进行改造后方可进行加工,因此,往往因生产成本高而制约了其应用。

本文利用HNC系统数控车床的宏程序功能对圆弧面蜗杆中的直廓环面蜗杆进行了加工实践的尝试,为圆弧面蜗杆加工的实现提供了一种新的思路。

1圆弧面蜗杆的结构及其加工机制

如图1所示直廓环面蜗杆是圆弧面蜗杆常见形式之一,其节面为环面,齿廓形状为一直线,直线的延长线切于直径为d的形成圆。

环面蜗杆的加工通常在专用机床上进行。

图1所示专机加工的实现方式是采用左右两把切刀,无论粗切还是精切,其圆周进给分两次进行,第一次用一把切刀,在某一圆周进给方向加工蜗杆螺旋槽的一个侧面,然后再换另一把切刀并采用相反方向的圆周进给加工蜗杆螺旋槽的另一个侧面,其调整控制通过分度交换齿轮和速度交换齿轮实现。

采用专用机床加工弧面蜗杆时通常要对工件旋转运动和刀具旋转运动按一定的运动配合关系进行控制,这就需要较复杂的机构来实现。

2圆弧面蜗杆数控车削的宏编程控制

(1)小线段螺纹车削的实现机制

现代数控车床一般都具有实时检测主轴转速的功能,车螺纹时可由数控系统按螺距比自动控制和调整刀架拖板的进给速度,再加上方便实用的宏程序功能,利用一定的算法即可实现螺距及切削轨迹的各种变化控制。

因此,其能够车制的螺纹范围宽且适应性强,采用规范格式的程序指令即可车削柱面螺纹、蜗杆以及变螺距螺纹。

对于圆弧面蜗杆而言,虽然无法直接用螺纹切削指令功能实施车削加工,但基于上述环面蜗杆的结构特征,其直线齿廓的形成具有一定的规律性,可利用数控车床的宏程序扩展的功能,配合小线段螺纹车削的控制方法来实现。

在HNC系统的数控车床中,使用G32指令可实现任意直线段的螺纹车削控制,如果利用宏程序功能,将圆弧段以参数方程的形式构建为数学模型,将其转化为一个个的小线段,然后对小线段用G32指令实施螺纹切削,通过限定范围的循环控制即可实现以圆弧段为母线的螺纹车削,这就是我们对弧面蜗杆采用小线段螺纹车削的实现机制。

对直廓环面蜗杆的直线齿廓上任一点均可按这一机制实现弧线螺纹的加工控制,因此,只要沿轮廓线方向作深度分层,以循环嵌套宏程序控制形式,即可完成整个齿型的粗精加工。

(2)圆弧车刀预切加工的宏程序编制

某圆弧面蜗杆段数据如图2所示,可在先车出两侧阶台及R65mm的外圆弧轮廓表面后,再用圆弧车刀以齿型中线为深度分层进刀的参考线,按上述小线段螺纹车削的实现机制进行预切。

以下是使用HNC-21T系统时编写的预切程序。

O0001T0101

G90G0X60Z5S100M03

#3=-22.5;弧面圆心Z

#4=170;弧面圆心X

#6=0;切深初值

#7=68.5-63;圆弧刀总切深

WHILE#6LE#7DO1;切深分层循环

#5=63+#6;圆弧半径

#1=-[90-25.46]*PI/180;起始角

#2=-[90+25.46]*PI/180;终止角

#10=10*#5/67.5;当前弧面的螺距

G1X[#4+2*#5*SIN[#1]]Z[#3+#5*COS[#1]]F30;到起始位置

WHILE#1GE#2DO2;圆弧小角度分割

G32X[#4+2*#5*SIN[#1]]Z[#3+#5*COS[#1]]F[#10];小线段车螺纹

#1=#1-0.1;角度递变

ENDW2

G0X60F50G0Z5

#6=#6+0.08;切深递变

ENDW1

G0X100.Z100.

M05

M30

加工时,圆弧车刀以圆弧中心为刀位点对刀,其最终切深按两侧齿廓线以刀尖圆弧半径倒圆后的圆心位置来确定,圆弧段螺纹车制的起始和终止角度可按超出有效毛坯外的第一个齿槽位置求算。

采用圆弧车刀预切结束的同时也完成了齿底的加工,仅剩两侧齿廓余留量如图2中阴影部分所示。

(3)齿廓修形的加工控制

左右侧齿廓的修形加工可分别使用左右切刀以对应的齿廓线为深度分层进刀的参考线,在计算出起始走刀位置后,再按上述小线段螺纹车削的实现机制进行切削加工。

如图3所示为用右切刀对右侧齿廓实施车削控制的示意图,以齿顶所在弧面弦线与中线交点处的圆弧半径R64.9mm为半径递增的起始值,参照预切加工宏程序算法,以变量#6为半径递增量,按相似比例关系即可计算出与#6变化半径处齿廓到齿形中线的偏置距离bn(变量#8),则弧线上偏转角为α处可通过Δz=bn×cosα,Δx=bn ×sinα将原齿形中线的进刀点换算到右齿廓上,即更改预切程序中G32的数据算法

为G32X[#4+2*#5*SIN[#1]+2*#8*SIN[#1+0.5*PI]]Z[#3+#5*COS[#1]

+#8*COS[#1+0.5*PI]]F[#10],并按此算法设定起始位置。

图4为用左切刀对左侧齿廓实施车削控制的示意图,其算法处理只需更改螺纹车削段为G32X[#4+2*#5*SIN[#1]+2*#8*SIN[#1-0.5*PI]]Z[#3+#5*COS[#1]+#8*COS[#1-0.5*PI]]F[#10],并按此算法设定起始位置。

3圆弧面蜗杆数控车削实现方式的应用限制

通过对圆弧面蜗杆采用上述实现方法进行数控车削加工的实践,我们发现,虽然由于刀架不能像专用机床那样使刀具沿弧面摆转,但采用直进直出的切削方式,配合宏程序作弧面轨迹的运动控制,实现弧面蜗杆的加工还是可行的。

但正是因为刀架无法随动摆转,考虑到刀具可能的干涉问题,其可加工的应用范围还是受到一定的限制。

(1)由于刀具采用直进直出的运动,弧面蜗杆有效齿廓线的两侧不允许有倒卷,否则会产生刀具干涉,即弧面蜗杆的弧面半径和有效区段的弧心角应受到一定的限制。

(2)由于数控车实现方式中蜗杆直线齿廓面是通过逐点分层渐进的形式车削形成的,无法像专用机床刀架摆转方式那样依靠增大刀具的有效切刃面积而获得较高的表面质量,要想得到相对顺滑的齿廓线必须加大分层递进的密度,因此,其加工效率尚存在一定的差异,要想获得加工效率和表面质量的平衡,在算法、刀具结构及工艺控制等方面尚需进一步探索。

(3)本文所给出的圆弧面蜗杆数控车削加工案例是在HNC-21T上调试通过的,由于受数控系统在宏程序及螺纹车削指令综合应用方面的限制,有些数控系统还不能接受螺距变量控制的格式规范,且由于在螺纹车削时尚有某进给轴超速设置等种种限制,使得大螺距蜗杆的车削无法进行实践验证。

4结语

利用数控车床的宏程序功能,将蜗杆圆弧母线直线化,然后以小线段的方式实施螺纹车削,能有效实现圆弧面蜗杆的加工。

尽管以上切削加工的尝试仅限于直线齿廓蜗杆,但从实现机制来看,只需要构建出由齿形中线到齿廓间的换算关系,无论齿廓

为何种曲线形式,均可方便地由宏程序实现各齿面的修形加工。

一旦算法确定,对不同规格大小的系列化蜗杆而言,不需对机床进行调整,仅简单地修改部分程序变量的设置即可开始实施切削加工。

对于小批量多品种弧面蜗杆的加工来说,使用宏程序控制的数控车削加工将是一种方便易行的好方法。

参考文献

[1]张跃灵.专用车床加工圆弧面蜗杆[J].机械工艺师,1996(1).

[2]任连起.球面蜗杆的车削装置[J].装备机械,1987(2).

[3]崔保卫,么志利.用宏程序车削异形螺纹[J].科技信息,2011(3).第一作者:欧阳德祥,男,1964年生,副教授,主要从事模具技术及数控加工方面的教学与研究工作。

(编辑李静)。