5)斜齿圆柱齿轮传动。

- 格式:ppt

- 大小:2.28 MB

- 文档页数:64

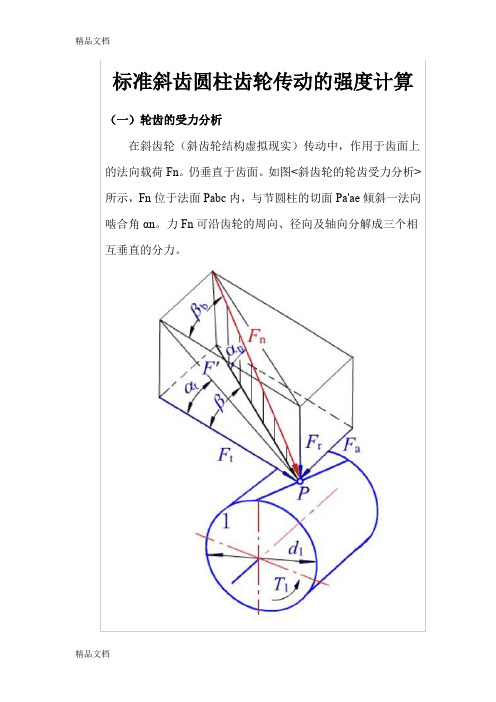

斜齿圆柱齿轮传动特点概述斜齿圆柱齿轮传动是一种常见的机械传动形式,其特点是在传递运动和力矩的过程中,通过齿轮啮合的方式实现。

本文将介绍斜齿圆柱齿轮传动的特点及其优缺点。

1.传动效率高斜齿圆柱齿轮传动的特点之一是传动效率高。

由于斜齿的存在,齿轮在啮合过程中,齿间力的方向与齿轮轴线之间的夹角不为零,从而能够减小齿面接触点之间的滑动和相对滑动速度,增强传动效率。

相比于直齿齿轮传动,在传动相同功率的情况下,斜齿圆柱齿轮传动的传动效率更高。

2.承载能力强斜齿圆柱齿轮传动的特点之二是承载能力强。

斜齿传动中,齿轮的啮合角度较大,从而增加了齿面接触点的数量,分担了传动力矩。

同时,由于斜齿的压力角大于90度,使得齿轮齿面接触宽度较大,有利于传递更大的力矩。

因此,斜齿圆柱齿轮传动适用于承载较大力矩的场合。

3.传动平稳斜齿圆柱齿轮传动的特点之三是传动平稳。

由于斜齿齿轮在传动过程中,相邻齿的啮合处的接触点从一个侧面滑向另一个侧面,形成滚动接触,避免了直接的滑动摩擦,从而减小了传动过程中的冲击和振动,使传动更为平稳。

4.轴向尺寸小斜齿圆柱齿轮传动的特点之四是轴向尺寸小。

由于斜齿的存在,齿轮的齿顶和齿根线不再平行于齿轮轴线,而是倾斜于轴线。

这种特点使得齿轮的齿顶和齿根线在齿轮轴向上的投影尺寸小于直齿齿轮传动,从而减小了传动装置的整体尺寸,提高了传动的紧凑性。

5.制造成本较高斜齿圆柱齿轮传动的特点之五是制造成本较高。

由于斜齿的倾斜特点,齿轮加工时需要考虑齿轮的倾斜角,加工难度较大。

同时,斜齿传动中还需要精确控制齿轮的模数和啮合角度,以保证传动的准确性和平稳性。

因此,斜齿圆柱齿轮传动的制造成本较高。

结语斜齿圆柱齿轮传动具有传动效率高、承载能力强、传动平稳、轴向尺寸小等特点,适用于需要高效、平稳传动的工程应用。

然而,由于制造成本较高,其在某些特殊场合下可能被其他传动形式所取代。

因此,在实际应用中,需要综合考虑各方面因素,选择最合适的传动形式。

研究,可用

式中为斜齿轮传动的端面重合度

图<标准圆柱齿轮传动的端面重合度>

斜齿轮的纵向重合度可按以下公式计算:

斜齿轮计算中的载荷系数,其中使用系数

与齿向载荷分布系数的查取与直齿轮相同;动载系数可由图<动载系数值>中查取;齿间载荷分配系数与可根据斜齿轮的精度等级、齿面硬化情况和载荷大小由表<齿间载荷分配系数>中查取。

(三)齿根弯曲疲劳强度计算

如下图所示,斜齿轮齿面上的接触线为一斜线。

受载时,齿轮的失效形式为局部折断。

斜齿轮的弯曲强度,若按轮齿局部

斜齿轮的计算载荷要比直齿轮的多计入一个参数劳强度公式为:

、

ZH称为区域系数。

上右图为法面压力角αn=20°的标准齿轮的ZH值。

于是得

同前理,由上式可得

应该注意,对于斜齿圆柱齿轮传动,因齿面上的接触线是倾斜的(如右图),所以在同一齿面上就会有齿顶面(其上接触线段为e1P)与齿根面(其上接触线段为e2P)同时参与啮合的情况(直齿轮传动,齿面上的接触线与轴线平行,就没有这种现象)。

如前所述,齿轮齿顶面比齿恨面具有较高的接触疲劳强度。

设小齿轮的齿面接触疲劳强度比大齿轮的高(即小齿轮的材料

较好,齿面硬度较高),那么,当大齿轮的齿根面产生点蚀,e2 P一段接触线已不能在承受原来所分担的载荷,而要部分地由齿顶面上的e1P一段接触线来承担时,因同一齿面上,齿顶面的接触疲劳强度较高,所以即使承担的载荷有所增大,只要还

为,当>1.23应取=1.23。

减速器斜齿圆柱齿轮传动的设计计算设计和计算减速器斜齿圆柱齿轮传动的步骤如下:1.确定传动比:减速器的传动比是由齿轮的齿数确定的。

假设需要的传动比为n,即输入齿轮的齿数与输出齿轮的齿数之比,可根据应用需求确定。

2.确定输入齿轮和输出齿轮的模数:模数是齿轮齿数与齿轮直径的比值,一般用m表示。

通过传动比和齿轮的齿数可以计算出输入齿轮和输出齿轮的模数。

3.确定输入齿轮和输出齿轮的分度圆直径:分度圆直径是齿轮齿顶和齿底的圆周上的直径。

分度圆直径可通过模数和齿数计算得出。

4.确定输入齿轮和输出齿轮的齿宽:齿宽是齿轮齿廓的宽度,也是齿轮传动中齿轮接触面积的重要参数。

齿宽一般需根据应用负载、传动功率、齿轮材料等因素进行估算和确定。

5.确定输入齿轮和输出齿轮的齿数:通过传动比和齿轮的模数计算出输入齿轮和输出齿轮的齿数。

6.计算输入齿轮和输出齿轮的齿廓曲线:齿轮的齿廓曲线决定了齿轮的传动性能。

常见的齿廓曲线有直线齿廓、渐开线齿廓等,齿轮选择时根据应用需要进行选择。

7.计算输入齿轮和输出齿轮的轴向模数:轴向模数是齿轮齿厚度的参数,可通过齿宽和齿轮的齿数计算得出。

8.校核输入齿轮和输出齿轮的强度:校核齿轮的强度是确保减速器传动可靠性和寿命的重要步骤。

校核齿轮的强度包括弯曲强度校核、接触疲劳强度校核等。

根据应用条件和齿轮材料可进行强度校核。

9.计算输入齿轮和输出齿轮的啮合效率:啮合效率是齿轮传动中能量的转换效率。

齿轮传动的效率取决于齿轮材料、润滑状况、齿轮齿型等因素。

通过计算可确定齿轮传动的啮合效率。

10.校核输入齿轮和输出齿轮的动态性能:校核齿轮的动态性能是确保减速器传动平稳性和减振性的重要步骤。

动态性能校核包括齿轮的动载荷分析、振动分析等。

以上是减速器斜齿圆柱齿轮传动设计计算的基本步骤和内容。

根据具体应用情况,还可进行其他设计计算,例如齿轮材料的选择、润滑方式的选择等。

设计计算的准确性和合理性对减速器的使用寿命和可靠性有重要影响,因此需要在设计过程中严格按照相关规范和标准进行。

1斜齿圆柱齿轮传动1.1齿面形成研究直齿圆柱齿轮时知道,两轮的齿廓面沿一条平行于齿轮轴的直线KK ′相接触,KK ′与发生面在基圆柱上的切线NN ′平行。

当发生面沿基圆柱做纯滚动时,直线KK ′在空间形成的轨迹就是一个渐开面,即直齿轮的齿廓曲面,如图1示。

图1 直齿齿轮渐开线的形成斜齿圆柱齿轮齿面的形成原理和直齿圆柱齿轮的情况相似,所不同的是发生面上的直线KK ′与直线NN ′不平行,即与齿轮轴线不平行.面是与基圆杆母线NN ′成一夹角βb 。

故当发生面沿基圆柱作纯滚动时,直线KK ′上的每一点都依次从基圆柱面的接触点开始展成一条渐开线,而直线KK ′上各点所展成的渐开线的集合就是斜齿轮的齿面。

由此可知,斜齿轮齿廓曲面与齿轮瑞面(与基圆柱轴线垂直的平面)上的交线(即端面上的齿廓曲线)仍是渐开线。

而且由于这些渐开线有相同的基圆柱,所以它们的形状都是一样的,只是展成的起始点不同面己,即起始点依次处于螺旋线K 0K 0′上的各点。

所以其齿面为渐开螺旋面,如图2示。

由此可见.斜齿圆柱齿轮的端面齿廓曲线仍为渐开线。

可将直齿圆柱齿轮看成斜齿圆柱齿轮的一个特例。

从端面看,一对渐开线斜齿轮传动就相当于一对渐开线直齿轮传动,所以它也满足齿廓啮合基本定律。

图2 斜齿齿轮的渐开线形成斜齿圆柱齿轮传动和直齿圆柱齿轮传动一样,仅限于传递两平行轴之间的运动。

如果两斜齿轮分度圆上的螺旋角不是大小相等且方向相反,则这样的一对斜齿轮还可以用来传递既不平行又不相交的两轴之间的运动。

为了便于区别,把用于传递两平行轴之间的运动,称为斜齿圆柱齿轮传动;用于传递两交锗轴之间的运动,称为交错轴斜齿轮传动。

斜齿圆柱齿轮传动中的两轮齿啮合为线接触,而交错轴斜齿轮传动中的两轮齿啮合为点接触。

一对斜齿圆柱齿轮啮合时,齿面上的接触线是由一个齿轮的一端齿顶(或齿根)处开始逐渐由短变长,再由长变短,至另一端的齿根(或齿顶)处终止。

这样就减少了传动时的冲击和噪声,提高了传动的平稳性,故斜齿轮适用于重载、高速传动。