FANUC伺服焊枪介绍

- 格式:ppt

- 大小:6.52 MB

- 文档页数:36

FANUC焊接机器人控制系统介绍、应用故障分析及处理FANUC机器人主要应用在奇瑞公司乘用车一厂和乘用车三厂的焊装车间中,其控制系统采用32位CPU 控制,采用64位数字伺服驱动单元,同步控制6轴运动;支持离线编程技术;控制器内部结构相对集成化,这种集成方式具有结构简单、整机价格便宜且易维护保养等特点。

焊接是工业生产中非常重要的加工方式,同时由于焊接烟尘、弧光和金属飞溅的存在,焊接的工作环境非常恶劣,随着人工成本的逐步提升,以及人们对焊接质量的精益求精,焊接机器人得到了越来越广泛的应用。

机器人在焊装生产线中运用的特点焊接机器人在高质、高效的焊接生产中发挥了极其重要的作用,其主要特点如下:1.性能稳定、焊接质量稳定,保证其均一性焊接参数如焊接电流、电压、焊接速度及焊接干伸长度等对焊接结果起决定性作用。

人工焊接时,焊接速度、干伸长等都是变化的,很难做到质量的均一性;采用机器人焊接,每条焊缝的焊接参数都是恒定的,焊缝质量受人为因素影响较小,降低了对工人操作技术的要求,焊接质量非常稳定。

2.改善了工人的劳动条件采用机器人焊接后,工人只需要装卸工件,远离了焊接弧光、烟雾和飞溅等;点焊时,工人不再需要搬运笨重的手工焊钳,从大强度的体力劳动中解脱出来。

3.提高劳动生产率机器人可一天24h连续生产,随着高速、高效焊接技术的应用,使用机器人焊接,效率提高地更加明显。

4.产品周期明确,容易控制产品产量机器人的生产节拍是固定的,因此安排生产计划非常明确。

5.可缩短产品改型换代的周期,降低相应的设备投资可实现小批量产品的焊接自动化。

机器人与专机的最大区别就是它可以通过修改程序以适应不同工件的生产。

FANUC机器人控制系统1.概述FANUC机器人主要应用在奇瑞公司乘用车一厂和乘用车三厂的焊装车间中,是奇瑞公司最早引进的焊接机器人,也是最先用到具有附加轴的焊接机器人。

其控制系统采用32位CPU控制,以提高机器人运动插补运算和坐标变换的运算速度;采用64位数字伺服驱动单元,同步控制6轴运动,运动精度大大提高,最多可控制21轴,进一步改善了机器人动态特性;支持离线编程技术,技术人员可通过离线编程软件设置参数,优化机器人运动程序;控制器内部结构相对集成化,这种集成方式具有结构简单、整机价格便宜且易维护保养等特点。

发那科伺服驱动器端子功能说明发那科是一家专业从事工业自动化设备研发和制造的公司,其产品涵盖了机器人、伺服驱动器、PLC等多个领域。

在伺服驱动器方面,发那科的产品具有高性能、高精度和高可靠性等特点,广泛应用于各种工业自动化领域。

本文将详细介绍发那科伺服驱动器端子的功能说明,包括输入端子和输出端子的功能及使用方法。

通过对这些功能的了解,用户可以更好地使用发那科伺服驱动器,并实现各种应用需求。

一、输入端子功能说明1. 电源接口电源接口用于连接外部电源,提供电力供应给伺服驱动器。

根据实际需求选择适当的电源接口,并按照规定的电压和频率进行连接。

2. 控制信号输入控制信号输入端子用于接收来自上位机或其他控制设备的信号,以控制伺服驱动器的运行状态。

常见的控制信号包括启停信号、方向信号、位置指令信号等。

3. 编码器反馈信号编码器反馈信号是由连接在伺服电机轴上的编码器产生的,用于提供电机位置和速度等信息。

伺服驱动器通过对编码器反馈信号的读取和处理,实现对电机运动的闭环控制。

4. 报警输入报警输入端子用于接收来自外部设备或传感器的报警信号。

当发生故障或异常情况时,伺服驱动器会接收到报警信号并做出相应的处理,以保证系统的安全运行。

5. 温度检测温度检测端子用于连接温度传感器,用于监测伺服驱动器内部的温度。

当温度超过设定值时,伺服驱动器会采取相应的措施进行散热或报警。

6. 限位信号输入限位信号输入端子用于接收来自限位开关或其他位置传感器的信号。

通过对限位信号的检测,伺服驱动器可以判断电机是否达到了设定的位置范围,并作出相应的控制。

二、输出端子功能说明1. 电机控制输出电机控制输出端子用于连接伺服电机,通过输出合适的电流和电压控制电机转速和方向。

根据实际需求选择适当类型和规格的输出端子,并按照正确的接线方式进行连接。

2. 报警输出报警输出端子用于向外部设备或系统发送报警信号,以提示异常情况或故障发生。

通过与其他设备的连接,可以实现对整个系统的报警和故障处理。

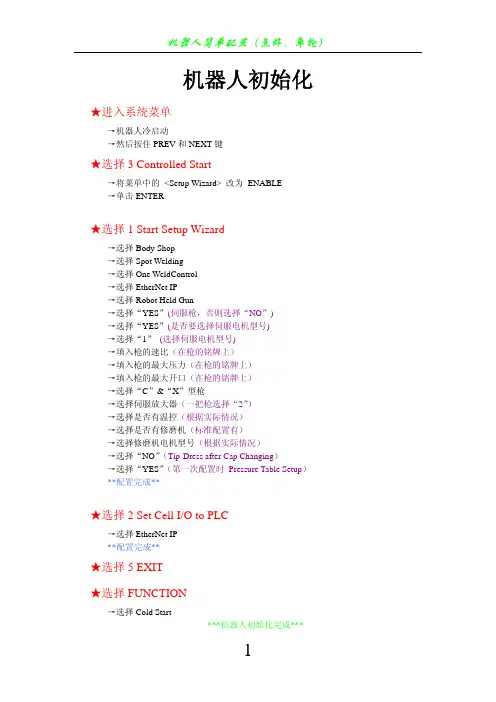

机器人初始化★进入系统菜单→机器人冷启动→然后按住PREV和NEXT键★选择3 Controlled Start→将菜单中的 <Setup Wizard> 改为 ENABLE→单击ENTER★选择1 Start Setup Wizard→选择Body Shop→选择Spot Welding→选择One WeldControl→选择EtherNet IP→选择Robot Held Gun→选择“YES”(伺服枪,否则选择“NO”)→选择“YES”(是否要选择伺服电机型号)→选择“1”(选择伺服电机型号)→填入枪的速比(在枪的铭牌上)→填入枪的最大压力(在枪的铭牌上)→填入枪的最大开口(在枪的铭牌上)→选择“C”&“X”型枪→选择伺服放大器(一把枪选择“2”)→选择是否有温控(根据实际情况)→选择是否有修磨机(标准配置有)→选择修磨机电机型号(根据实际情况)→选择“NO”(Tip-Dress after Cap Changing)→选择“YES”(第一次配置时 Pressure Table Setup)**配置完成**★选择2 Set Cell I/O to PLC→选择EtherNet IP**配置完成**★选择5 EXIT★选择FUNCTION→选择Cold Start***机器人初始化完成***焊枪初始化★ 零位设置→MENUS→0→SYSTEM→GUN MASTER→BZAL(清故障)→FUNCTION→0→POWER CYCLE(将编码器复位,否则机器人无法运动)→把焊枪上下电极杆开到相碰按下(该点即为焊枪零位)→SHIFT+EXEC(记入)**设置完成**★ 初始化设置→MENUS→UTILITES→GUNSETUP→依次按ENTER键进行一下设定[SET GUN MOTION SIGN] (设定枪的方向)→关枪→按[F5]CLOSE→按[F3]COMP[SET GUN SPACE,MASTER,GUN] (设定枪的基本参数)→在“******”处填入相应参数(在枪的铭牌上找)→关枪至零位→按[F3]COMP[AUTO TUNE] (自动计算一些参数)→按SHIFT+[F3] EXEC (运行过程中SHIFT必须一直按住)[THICKNESS CHECK CABIBRATION](◆在压力标定完成后再做◆)→按SHIFT+[F3] EXEC (运行过程中SHIFT必须一直按住)**设置完成**★ 焊枪压力标定→MENUS →Setup→Servo Gun→选择<*DETAIL*> (第二行)→PRESSURE CAL(ENTER)→YES[Pressuring Time (sec)] = 2.0 加压时间2"[Thickness of Gauge (mm)]压力计厚度请如实填写[Pushing Depth (mm)]压入深度,填20mm[Gun Open Value (mm)]标定时枪口每次张开的大小→尝试输入适当的扭矩值,从低扭矩开始(5%);直到到达匹配的压力→SHIFT-[F3: Pressure]→填入压力值→所有扭矩测量完毕后点击-[F3: comp] (把光标移到CALIBRATION STATAS)→执行程序菜单选择TW-SETG1宏程序(看TIP WEAR STANDRD变成COMP)**设置完成*****焊枪初始化完成***机器人通讯设置★ 机器人I/P地址设置→MENUS→SETUP→[FI] TYPE→下页→下页→HOST COMM→DETAIL ★ 焊机I/P地址设置→MENUS→I/O→[FI] TYPE→下页→ETHERNET I/P→选择WELD CONTROL→CONFIG(必须在FALSE状态下,否则把TURE改成FALSE)填入以下内容Vendor ID:270Device TYPE:12Produce code:1Inputsize:1Outputsixe:1RPI:32Assembly instance(input):100Assembly instance(input):150★ DEVICENET通讯设置→MENUS→I/O→[FI] TYPE→下页→DEVICENET→选择(82)F4(DETAIL)选择波特率500再ONLINE→[F3] DIAG→[F3] BROWSE(必须在ONLINE状态下,光标移到63上,波特率为500)→机器人自动查找→QUERY→POLL→ENTER→ADD-SCAN→ADD-DEF→重启(机器人配WATERSA VER)★ 同种方式配置其他模块***机器人通讯设置完成***机器人HOME点设定★ 将机器人示教到相应位置★ 在寄存器中记入位置值→MENUS→SETUP→下页→REF POSITION→DETAIL→SHIFT+RECORD★ 在位置寄存器中记入位置值→MENUS→下页→DATE→下页→POSITION REG→选择PR[1] →SHIFT+RECORD(HONE点尽量做到机器人姿态自然,便于打点,不与任何物体干涉,各轴转动范围在±180以内。

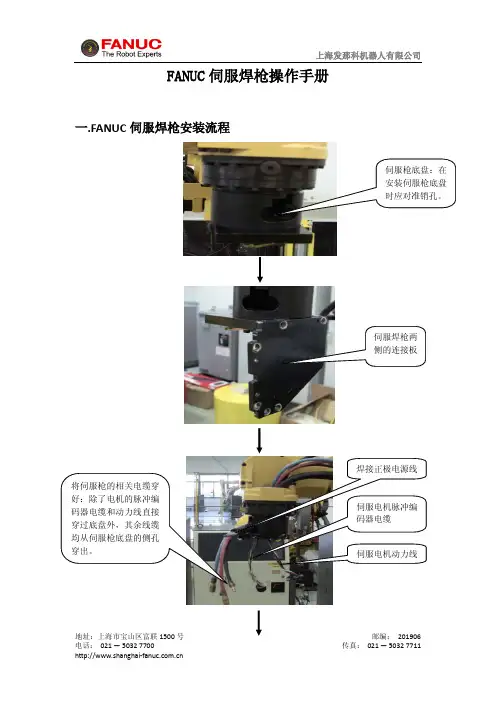

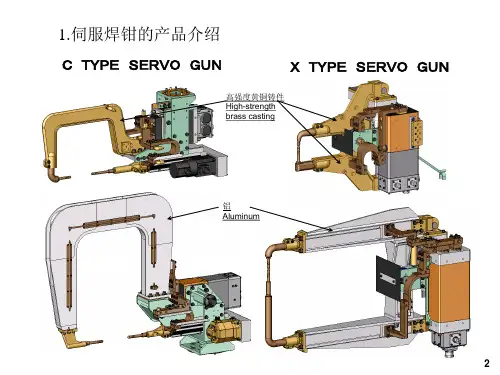

目录第一章概述 (1)1.1FANUC机器人伺服枪功能的特点 (1)1.2基本规格 (1)1.3 伺服焊枪的组成部分 (1)1.4控制方法 (2)第二章伺服枪的初始化设置 (3)2.1 伺服枪轴初始化安装 (3)2.2 设置坐标系 (8)2.2.1 焊枪安装在机器人上的情形 (8)2.2.2 焊枪固定在地面或工作台上的情形 (8)2.3 伺服枪设置 (9)2.3.1 焊枪零位设置(Gun Master) (9)2.3.2 焊枪关闭方向设置 (10)2.3.3 焊枪轴限位设置 (11)2.3.4 焊枪自动调节 (13)2.3.5 压力标定 (15)2.3.6 工件厚度标定 (16)第三章焊接设置 (18)3.1 点焊I/O (18)3.1.1 点焊系统基本术语 (18)3.1.2 点焊I/O及其设定 (19)3.2 伺服枪设定 (24)3.2.1 伺服枪设定画面 (24)3.2.2 伺服枪一般设定画面 (24)3.2.3 焊枪行程极限的更改 (26)第四章手动操作 (28)4.1 手动加压 (28)4.2 手动行程 (30)4.3 手动焊接 (32)4.4焊枪点动操作 (33)第五章编程 (35)5.1 点焊指令 (35)5.1.1 点焊指令格式 (35)5.1.2 焊接顺序 (41)5.1.3 示教位置 (42)5.2 其他指令 (42)5.2.1 加压动作指令 (42)5.2.2 压力指令 (43)5.2.3 焊枪零位调校指令 (44)第六章焊嘴磨损补偿 (45)6.1 概述 (45)6.2 2步方式 (45)6.2.1 准备工作 (45)6.2.2 测量方法 (46)6.3 单步方式 (48)6.4 焊嘴磨损补偿功能的设定 (50)6.4.1 焊嘴磨损检测设定 (50)6.4.2 焊嘴磨损基准值设定 (52)6.5 恢复步骤 (53)6.5.1 恢复焊枪零位数据 (53)6.5.2 焊嘴破损时的恢复 (54)6.6 焊枪行程极限补偿 (55)附录 SVGN报警代码 (57)第一章概述1.1 FANUC机器人伺服枪功能的特点全面支持伺服枪专用功能(手动操作、点焊自动路径生成、焊极磨损补偿等);可以自动生成最适合于点焊的最佳路径;与气焊枪的操作类似,便于掌握。

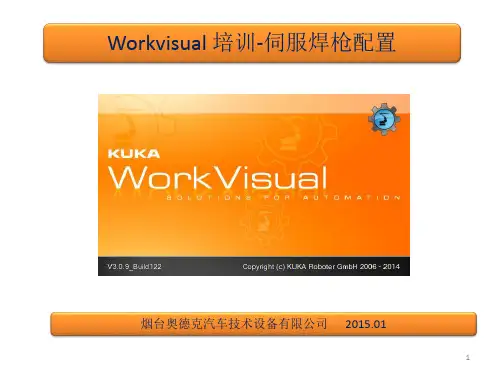

7.KUKA电伺服焊枪配置详解01KUKA ServoGun For Nimak硬件连接电伺服枪整体布局概览01 VKRC4 ED15 7轴(机器人+随行焊枪)02 VKRC4 ED15 7轴(机器人 + 固定焊枪)03 VKRC4 ED15 8轴(机器人 + 2*固定焊枪)04 VKR C4 ED15 8 轴(机器人 + 固定焊枪+ 随行焊枪)05 VKR C4 ED15 8轴(机器人 + KUKA 线性滑轨 + 随行焊枪)06 VKR C4 ED15 8轴(机器人 + KUKA 线性滑轨 + 固定焊枪)07 VKR C4 ED15 9轴(机器人 + KUKA 线性滑轨 + 固定焊枪+ 随行焊枪)08 VKR C4 ED15 9轴(机器人 + KUKA线性滑轨+ 2*固定焊枪)02KUKA Servogun For Nimak软件配置Workvisual电伺服焊枪配置右击“controller component” 选择“drive configuration”进入驱动配置界面,如图只有一个附加轴驱动输出接口(根据KPP的型号可以同时驱动多个附加轴)焊枪电机与驱动输出端口如何配置,视实际使用情况而定:如图左1两个电机公用一个驱动端口,两个电机必须允许耦合如图右1两个电机各用一个驱动端口,可以自由分配是否需要耦合(右击可以选择组合或分组、允许耦合或不允许耦合)选中左侧“controller component” 下面需要设置的焊枪,然后点击菜单快捷键的“ServoGun Editor”按钮进入相应伺服焊枪的设置界面Workvisual电伺服焊枪配置介绍:机器人初始化配置:1.导入user、makro2.导入NIMAK焊枪的.xml文件NIMAK每把电伺服焊枪都会配备一个存有该焊枪的xml文件,该文件中包含电机的各项参数(包括压力标定),我们直接导入即可·可以将机器人中已经配置好的焊枪数据导出·也可以将外部的焊枪配置文件加载到机器人中3.进行焊枪零点标定·标定零点可以手动也可自动·手动标定:更换新电极帽,目检电极帽合拢到稍微接触的状态,标定为零点即可·自动标定:枪口不易开口太大(合拢速度慢),按住使能按钮,点击自动零点标定,枪口会缓慢自动合拢,自动标定零点4.确定焊枪传动比手动将附加轴的电机旋转到360度,然后把E1的实际位置填入传动比对话框,保存数据即可·验证传动比:将焊枪开口开置大口,比如100,然后用卡尺测量实际开口是否为100左右,只要偏差不大即可5.伺服焊枪软件限位设置并验证·按照焊枪说明文件提供的开口进行软件限位设置;·设置负向软件限位开关:手动将焊枪开口打开到接近开口最大位置(打开时注意硬件有无干涉),然后应用实际位置到最大开口宽度中即可(当前版本是负值)·设置正向软件限位开关:按照焊枪说明文件设置焊枪的正向软件限位(同焊枪的最大挠度一致,或比最大挠度略小一点)·设置完后需要进行测试焊枪到达软件限位会不会停止6. 测力计厚度测量7.压力标定8.焊枪推移效应设置·根据焊枪实际情况来判断是否激活推移效应的补偿·如果是X型且电极杆是倾斜的焊枪,需要激活推移效应补偿,补偿方向是枪口向内的方向(Z方向),补偿值是夹紧力最大时的焊枪TCP推移的距离,该距离可以直接按照焊枪说明书填写,也可自行测量(只有在焊枪推移距离很大时,开启补偿才有意义)9.焊枪非对称挠度数据设置·根据焊枪实际情况来判断是否激活非对称挠度的补偿·如果是X型且电极杆是倾斜的焊枪,需要激活推移效应补偿,补偿方向是枪口向内的方向(Z方向),补偿值是夹紧力最大时的焊枪TCP推移的距离,该距离可以直接按照焊枪说明书填写,也可自行测量10.电机控制参数测试·该电机参数测试是否需要执行有待确认(暂时不要执行)·该界面的数值都是从焊枪的xml文件导入的·该测试类似气伺服的EMZ测试(空载无压力测试)·枪口成打开状态,点击电机参数按钮·机器人会自动进入一段编好的程序,正常T2模式下100%执行即可11.焊机通讯程序设置并测试:·博士控制器添加91号程序(截图为97号,现场使用是91号),主要设置内容是压力和电流。

发那科伺服驱动器端子功能说明一、介绍在机械自动化领域,伺服驱动器是一种常见的组件,它通过控制伺服电机的旋转来驱动机器的运动。

发那科是一家知名的伺服驱动器制造商,其产品在精密控制和高效运动方面具有卓越的性能。

本文将详细探讨发那科伺服驱动器的端子功能,包括其主要特点和用途。

我们将从硬件接口、信号输入输出、保护功能和扩展接口等方面进行阐述,以帮助读者更好地了解和使用发那科伺服驱动器。

二、硬件接口2.1 电源接口发那科伺服驱动器通常需要外部供电,常见的电源接口有AC电源和DC电源两种。

AC电源通常为单相或三相交流电,而DC电源则为直流电。

用户需要根据实际需求选择合适的电源接口,并按照要求正确连接。

2.2 信号输入输出接口发那科伺服驱动器提供多种信号输入输出接口,用于与其他设备进行通信和控制。

常见的信号接口有脉冲输入、模拟输入、数字输入和数字输出等。

用户可以根据实际需要选择相应的接口,并按照要求正确连接。

三、信号输入输出3.1 脉冲输入发那科伺服驱动器通常支持脉冲输入控制方式,用户可以通过频率和脉冲数量来控制电机的速度和位置。

脉冲输入通常需要连接脉冲发生器或运动控制器等设备,通过发送特定的信号来实现运动控制。

3.2 模拟输入除了脉冲输入,发那科伺服驱动器还支持模拟输入控制方式。

用户可以通过设置模拟输入的电压或电流来控制电机的速度和位置。

模拟输入通常需要连接模拟信号发生器或PLC等设备,以实现精确的运动控制。

3.3 数字输入和数字输出发那科伺服驱动器还提供数字输入和数字输出接口,用于与其他数字设备进行通信。

数字输入通常用于接收来自其他设备的触发信号,而数字输出则用于控制其他设备的操作。

用户可以根据实际需求将伺服驱动器与其他设备进行灵活的连接和控制。

四、保护功能发那科伺服驱动器具有多种保护功能,以确保设备的安全运行和损坏的避免。

以下是一些常见的保护功能: 1. 过流保护:当电机电流超过设定值时,伺服驱动器会立即停机,以避免电机受损或其他设备受到损害。

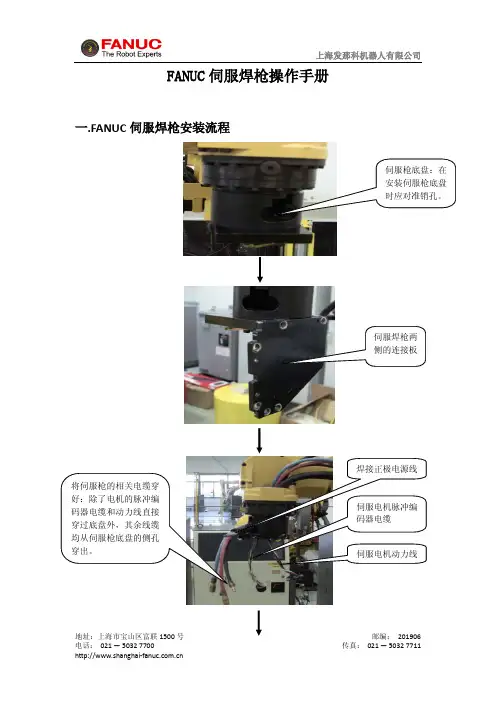

EFORT(NACHI)伺服焊枪调试前期工作:安装1、安装工具时保证机器人J6轴为0度;2、安装时要加绝缘材料;3、两个定位销(必须);4、伺服焊枪安装完毕后,先将伺服电机上的电机线、编码器线连接到控制装置的相应接口上,然后再给控制装置上电。

(注意:本说明是焊枪安装在机器人6轴上的。

还一种焊枪是固定在地面的);注意:如上述步骤完毕完毕后,控制器上电未报警,执行第一步,如报警就执行第一步第7项(编码器复位)。

一、设定机构常数1、设定应用程序菜单常数:12 格式和初期设定 7 应用程序设定内容作为需要使用的应用程序,请选择点焊。

同时,更改软键的布局,如果需要也要进行 I/O 的初始化等。

2、焊接机设定3、点焊焊枪设定4、设定伺服焊枪基本参数通过直接输入伺服焊枪制造商提交的伺服焊枪规格表,可以便于初始化伺服焊枪的相关机械常数等。

通过本章中的设定,可以进行[1.8.1 设定电机和编码器]、[1.8.2设定伺服参数]和[1.8.3 设定机械手常数]。

(焊枪制造商的伺服焊枪规格表格式可能与正式输入的参数不同。

请单独设定机器常数等。

)5、设定机械常数机械常数必须设定工作伺服电机的特性或决定机械结构的众多参数。

准备需使用的伺服电机的规格表、伺服焊枪制造商提供的机械规格表,慎重输入所有的参数。

在设定伺服焊枪基本参数时已输入参数的情形,无需进行本章中的设定。

请确认参数的内容。

6、试启动运转准备试启动运转准备可能报警如伺服焊枪编码器电压过低等,执行下一步。

7、编码器复位(1)安装新的伺服焊枪或更换伺服焊枪的电机时,编码器没有通过外部电池进行备份,先前的数据会丢失,此时编码器输出错误,无法进行运转准备。

因此,首先需要复位编码器,然后清除错误并复位转数计数器。

(注意:请确认伺服焊枪轴的“编码器类型”的数字为 4 以外。

在本控制装置中,不能使用硬件重置类型的编码器。

具体查看方法请查看《TFDCN-044-001_ExpertServoGun》)(2)执行编码器复位,注意编码器复位完毕后控制器要出重新上电启动。