abb伺服枪调整

- 格式:pdf

- 大小:492.69 KB

- 文档页数:9

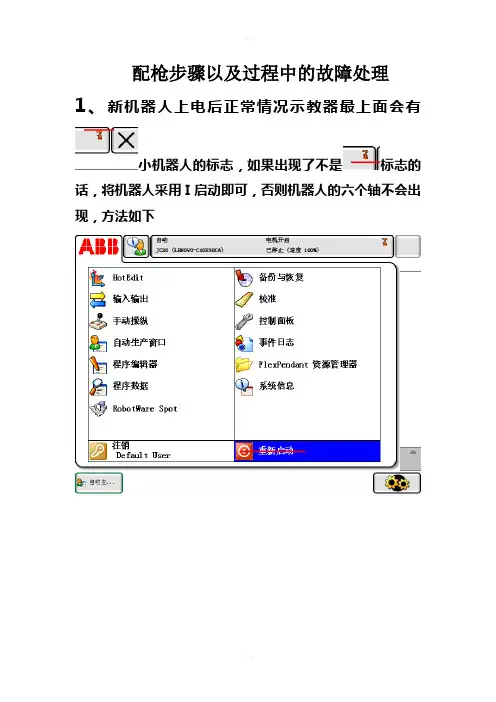

配枪步骤以及过程中的故障处理1、新机器人上电后正常情况示教器最上面会有小机器人的标志,如果出现了不是标志的话,将机器人采用I启动即可,否则机器人的六个轴不会出现,方法如下2、ABB机器人可以使能上电以后第一次一般都会报Limit Switch DR1的一个错误。

解决方案:将机器人控制柜内的左下角的插排上的线号4013、4014分开用胶带包好,并用短接片短接这两个端子短接片线号分别为4013、4014注明:操作完第2步之后如果出现了报警限位开关已打开,报警代码为20201,原因可能是不小心把4006、4007、4008、4009端子松掉了,检查插头线号分别为4006、4007、4008、40093、加载EIO参数:在原始裸机备份的系统文件Syspar 中的EIO文件,根据现场实际I/O的定义,可以用电脑离线编写I/O具体的名称和地址,写好之后加载到机器人。

1、在原始裸机备份的系统文件Syspar中的Moc文件中更改相应的伺服枪参数加载完成后应该初始化焊枪,不然不能动作,初始化后我们可以先拨动拨杆看工具活动极运动方向,向右是打开方向,如果相反,应该把转速比数值取反(注意,转速比*MOTER TORQUE是负数,所以两组数据应该一正一负。

3、如果不能操作有可能转速比取反了(注意,转速比*MOTER TORQUE是负数,所以两组数据应该一正一负)。

另外的可能是相序问题,commutation数值偏差过大需要重新调用例行程序Commutation。

、5、加载MOC参数后如果伺服枪的动作方向是反的的话第一种情况传动比取反了,解决方法:将传动比的数值取反,操作如下将数值取反后重新启动第二种情况相续问题,解决方法如下6、加载MOC以后摇动伺服枪时如果出现关节碰撞,报警代码50056,首先将伺服枪直接微校再关闭伺服枪。

7、外轴校零点(微校)8、加载伺服枪1、首先新建一个主程序2、pp移至main3、调用例行程序4、选择ManAddGunName ,点击转到按播放键9、设定传动比传动比计算方法:1.准备一把游标卡尺2. 把焊枪开口开到一个整数,记下数据,用卡尺量出焊枪开口尺寸。

第三节 OiM/T-C 伺服参数调整胡年在系统连接并通电运行后,首先要进行伺服参数的调整,包括基本伺服参数的设定以及按机床的机械特性和加工要求进行的优化调整,如果是全闭环,要先按照半闭环情况设定(参数1815#1,伺服参数画面的N/M,位置反馈脉冲数,参考计数器容量),调整正常后再设定全闭环参数,重新进行调整。

以下就这几个方面进行介绍。

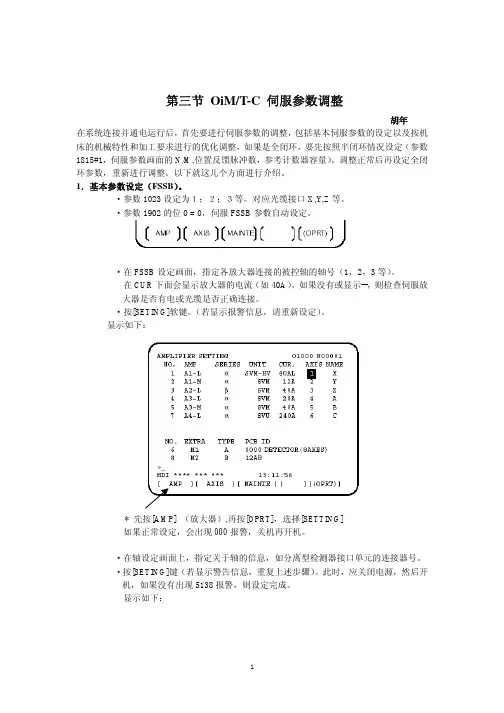

1.基本参数设定(FSSB)。

・参数1023设定为1;2;3等。

对应光缆接口X,Y,Z等。

・参数1902的位0 = 0,伺服FSSB参数自动设定。

・在FSSB设定画面,指定各放大器连接的被控轴的轴号(1,2,3等)。

在CUR下面会显示放大器的电流(如40A),如果没有或显示--,则检查伺服放大器是否有电或光缆是否正确连接。

・按[SETING]软键。

(若显示报警信息,请重新设定)。

显示如下:* 先按[AMP] (放大器),再按[OPRT],选择[SETTING]如果正常设定,会出现000报警,关机再开机。

・在轴设定画面上,指定关于轴的信息,如分离型检测器接口单元的连接器号。

・按[SETING]键(若显示警告信息,重复上述步骤)。

此时,应关闭电源,然后开机,如果没有出现5138报警,则设定完成。

显示如下:* 按下[AXIS](轴)上述的M1,M2表示全闭环的接口所连接的插座对应的轴,比如:M1的JF101连接X轴位置反馈,则在上面的X行的M1处设定为1。

如果是半闭环控制,则不用设定。

2.伺服参数初始化设定・首先把3111#0 SVS设定为1显现伺服设定和伺服调整画面。

翻到伺服参数设定画面,如下图示,设定各项(如果是全闭环,先按半闭环设定)。

注:1).第一项(初始化位)设定为0,第二项为电机代码,由电机代码表查出,第三项不需要设定,第四项CMR=2,(车床的X轴为1)。

2).柔性齿轮比N/M按以下公式计算:(μm)3.方向:标准设111,如果需要设定相反的方向,设-111。

概述如果您按照用户手册中的所有说明进行操作,在安装和使用ABB伺服驱动器时应该不会遇到什么问题。

如果您确实遇到问题,本文档将帮助您应对、诊断和解决问题。

本文档列出了可能会发生的错误信息,并提供解决办法。

首先,介绍ABB运动产品的故障诊断系统。

故障诊断获取已发生故障的信息的方法有三种;•在Mint WorkBench中,连接到驱动器使用错误日志工具查看最近的错误,获取描述,同时可查看帮助主题文件以获取更多信息。

•数码管状态显示灯指示错误和一般状态信息。

在发生错误时,驱动器显示一个以符号“E”或“b”开头,后跟五位错误代码的序列。

•驱动器还有两个LED状态指示灯,用于指示已使用的RTE主站的状态。

有关如何诊断LED状态的详细信息,请参阅驱动器用户手册。

如何复位故障要回答这个问题,首先必须考虑伺服驱动器选用的控制参考源:•模拟模式(模拟量输入),用户可以设置RESETINPUT(0) = [input],或在参数组中:设置“错误处理 > 复位输入”为数字输入。

•直接模式(Direct),如果正在运行mint程序并进入错误状态,伺服将自动尝试调用ONERROR事件。

如需更多帮助,请参考下文的“ONERROR 事件”。

•DS402 RTE从站(RT Ethernet),伺服驱动器使用DS402状态机,禁用并重新使能伺服将复位所有出现的错误(最好先重启)。

帮助功能如果问题仍然存在,通过“帮助”功能获得更多信息。

单击Mint WorkBench帮助菜单中的“帮助”,或单击工ABB Motion Drive Error Trouble Shooting Manual具栏上的“+”按钮进入帮助界面。

必要时,可复制“帮助”中的相关信息,保存为文本文件,或通过电子邮件发送到ABB支持热线()。

重启驱动器术语“重启驱动器”特指:断开交流电源(或直流电源)输入,等待2分钟后再重新供电。

安全________________________________________________________________________警告!仅允许具有资质的电气工程师对驱动器进行维护。

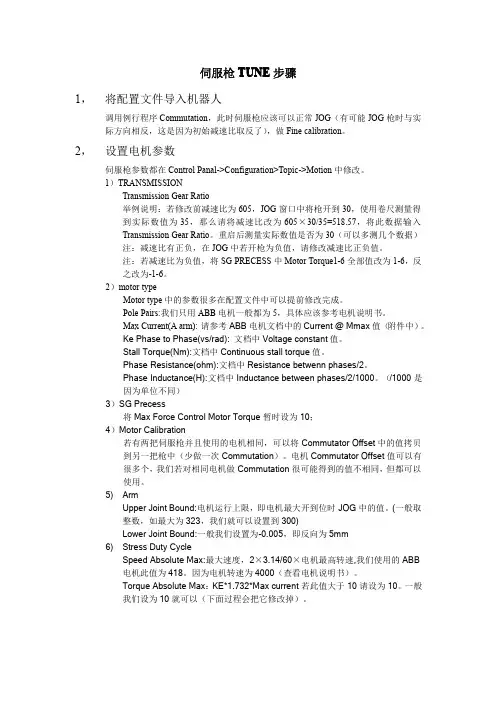

伺服枪TUNE步骤1,将配置文件导入机器人调用例行程序Commutation,此时伺服枪应该可以正常JOG(有可能JOG枪时与实际方向相反,这是因为初始减速比取反了),做Fine calibration。

2,设置电机参数伺服枪参数都在Control Panal->Configuration>Topic->Motion中修改。

1)TRANSMISSIONTransmission Gear Ratio举例说明:若修改前减速比为605,JOG窗口中将枪开到30,使用卷尺测量得到实际数值为35,那么请将减速比改为605×30/35=518.57,将此数据输入Transmission Gear Ratio。

重启后测量实际数值是否为30(可以多测几个数据)注:减速比有正负,在JOG中若开枪为负值,请修改减速比正负值。

注:若减速比为负值,将SG PRECESS中Motor Torque1-6全部值改为1-6,反之改为-1-6。

2)motor typeMotor type中的参数很多在配置文件中可以提前修改完成。

Pole Pairs:我们只用ABB电机一般都为5,具体应该参考电机说明书。

Max Current(A arm):请参考ABB电机文档中的Current@Mmax值(附件中)。

Ke Phase to Phase(vs/rad):文档中Voltage constant值。

Stall Torque(Nm):文档中Continuous stall torque值。

Phase Resistance(ohm):文档中Resistance betwenn phases/2。

Phase Inductance(H):文档中Inductance between phases/2/1000。

(/1000是因为单位不同)3)SG Precess将Max Force Control Motor Torque暂时设为10;4)Motor Calibration若有两把伺服枪并且使用的电机相同,可以将Commutator Offset中的值拷贝到另一把枪中(少做一次Commutation)。

伺服枪调试手册(简易版本)一、加载伺服枪的参数在机器人的示教器中将伺服枪的外轴配置参数加载到机器人系统中:(和加载EIO文件类似)hd0a:\RobotWare_5.xx\ utility\ AdditionalAxis\ DM1\ ServoGun二、配置电机参数配置电机参数:在Motion中的Motor type中设置以下参数:1、pole pairs 如电机的Pole是8,则pole pairs 是4;2、Ke phase to phase(电压常数): 在电机的铭牌上或者是电机的说明书上通常会有这个参数,或者是另外一个参数Kt Ke=kt/1.732;3、Max current:电机允许的最大电流值,通常在电机的铭牌上有所说明;4、Phase resistance:相电阻,在电机的说明手册上或者是铭牌上会有电机的相电阻值,单位为欧姆,如果给出的参数为相间电阻Rw,则Phase resistance=Rw/2;5、相电感:单位为H,通常在电机的说明书上由这个参数;6、Stall torque:在电机的铭牌和说明手册都有这个参数。

在Stress duty cycle中设置如下参数:1、Speed absolute max: 单位 rad/s, 通常电机给出的是转/分,因此按照如下公式进行换算:Speed rad/s=(2*π/60)* Speed rms2、Torque absolute max: 最大扭矩,Torque absolute max=Ke*1.732*MaxCurrent;如果这个计算的结果大于10,则将Torque absolute max设置为10;在SG Process中将Force control motor torque设置为和Torque absolute max一样大小的值;在Transmission中设置电机的减速比:如果客户已知减速比,则将减速比设置正确,然后通过示教器控制伺服枪的运动,然后运用游标卡尺进行检测伺服枪开口的距离是否和示教器上显示的致。

abb焊枪初始化指令

遇到伺服焊钳掉轴,此时报外部轴需要跟新转速计数器,需要手动校准(外部轴不需要更新转速技术器的操作)并初始化焊钳,合不到0的时候也一样处理。

1.将焊钳合到位

2.点击校准

3.选择SERVOGUN1

4.选择微校

5.选择“是”

6.勾上“SERVOGUN1”,选择校准

7.确定选择校准

8.点击后会提示已完成校准

9.将焊钳打开

10.选择调试-调用例行程序

11.选择ManualServiceCalib

12.选择转到

13.上电运行例行程序,选择“2”初始化焊钳位置

14.选择“OK”

15.选择“Ignore”忽略

16.按住使能不放,焊钳会打开然后夹紧几次,整个过程就完成了!。

Tune 枪的一般步骤1. 加载伺服焊钳的配置文件1.1 文件位置: Controller hd0a:\RobotWare_5.xx\ utility\ AdditionalAxis\DM1\ServoGun个人电脑(PC) C:\Program Files\ABB Industrial IT\Robotics IT\MediaPool\RobotWare_5.14 \utility\AdditionalAxis\DriveSystem 09 \ ServoGun\DM1 (有三个文件,根据伺服枪的硬件连接选择合适的文件加载)。

1.2 文件名: MxLyBzS_DMd.CFG注: x: motor (logical axis)7轴y: measurement link 第一个接口a) z: board position 1板d: drive module 11.3 加载步骤: ABB - Control Panel - Configuration -File - Load Parameters-Loadparameters and replace duplicates – Load。

2. 定义伺服枪的伺服电机参数(极对数、极对数、最大电流、相电压、电阻、电感、Stall torque(失速转矩)1.1 伺服电机参数设置:极对数(pole pairs):获取方法有两种;一般可以找焊钳生产厂商索取,或者根据经验尝试,一般为2、3、4、5、6中的一个值。

最大电流(Max Current):根据电机上铭牌值写入即可,也可以找焊钳厂家索取。

电阻(phase resistance):=Rw/2 ΩRw的值找厂家索取电感(phase inductance):=Lw/2 H Lw的值找厂家索取失速转矩(Stall torque):Stall torque:失速转矩也称堵转力矩,指在电机轴被外力锁定的约束下,已目标温升为约束,可连续输出力矩的最高值,堵转力矩一般高于额定转矩,改力矩受限于电机的电磁结构和热电阻等因素。

ABB机器人配置伺服点焊焊枪教程“非常实用详细的ABB机器人配置外部轴,伺服点焊焊枪的教程。

必须收藏”01—导入伺服电机的MOC1、选择配置—motion—文件—加载参数:2、选择加载参数并替换副本,点击加载,路径选择USB,找到需要加载的MOC.cfg文件(ABB软件RobotStudio可以获取到外部轴的MOC模板):3、注意moc文件分直驱与皮带两种:4、确定之后重启(重启完成之后示教器右上角会出现齿轮状图标);02—焊枪校准1、微校找零(将焊枪动臂与静臂贴合,进行微校操作)03—做commutation运转1、调用例行程序Commutation并转到例行程序:2、电机上电并执行例行程序:选择OK:根据写屏提示选择正确的选项(此处不一一截图):点击确定,执行完毕.04—焊枪最大开口与最小开口值,计算传动比1、焊枪开口范围(此时先不重启系统):2、计算焊枪伺服电机传动比:通过卡尺,计算器计算出传动比,并将其值填入如图所示的为之中;转动比=显示值/实际测量值*默认值(此时先不重启系统);3、SyncCheckoff设为YES,(确定之后重启):05—调用服务例行程序ManAddGunName调用服务例行程序ManAddGunName,如果没有则运行例行程序ManGunSearch:上电并执行服务例行程序:1、选择Select:2、填入1,确定:3、选择OK:4、选择YES:06—焊枪初始化调用服务例行程序ManServiceCalib(选择2)07—计算最大扭矩新建如下例行程序,更改force值,此时force值中的压力应填写扭矩;如果焊枪说明书中給的最大压力为4000N,将force中的压力值(实际为扭矩值)改为4,时间3秒,板厚为压力计厚度,单步运行SetForce指令,如果打出的压力为3000N,则继续加大force中的压力值(实际为扭矩值),如4.2,直到打出的最大压力为4000N时,记录当前扭矩值(假设打出最大压力4000N时,对应的扭矩为5.2)08—更改配置中的参数1、将得出的扭矩值5.2 填入示教器中(此时先不重启系统):2、更改ramptime值为0.07(此时先不重启系统):3、设置No.ofSpeedLimit2中T orque2与SpeedLimit2中的值:Torque2改为7.2(此时先不重启系统)SpeedLimit2 改为30(此时先不重启系统)4、填写maxforecontrol motor torque值,一般大0.1,5.2 填写5.3:(此时先不重启系统)5、torque absolute max(完成后重启);09—压力标定1、选择焊枪压力校准,上电并执行程序;(注意在压力标定过程中机器人要一直保持上电状态):2、选择1 更改参数:选择1234更改对应的参数,更改完成之后选择back返回:3、选择2进行压力标定,出现如下界面,将压力传感器计放在静电极臂上,注意摆放正确,传感器与静电极臂垂直,点击确定:4、读取压力值,如果压力计显示值不稳定,则点击Retry重新加压;如果压力计显示值稳定则点击确定:5、将读取到的压力值填入示教器(如620N),点击确定:6、按以上方法依次将压力值填入示教器中(此处省去中间部分),第五次加压之后出现如下界面,点击OK:点击NEXT:点击OK:点击OK,如果点击OK之后出现Restart选项,则点击Restart重启,不出现则手动重启,(此时电机下电).10—压力测试1、待重启完成之后将扭矩值改为压力,完成后重启机器人:2、重启完成之后运行SetForce指令,设4-6个不同值测其准确度,接受范围在+/-80N:11—更改参数1、在配置—motion—SGProcess—S_GUN设置最大/最小压力(完成后先不重启):2、更改同步(完成后先不重启):3:更改焊枪加速度(完成后先不重启):12—更改Collision DeltaPosition值运行Setforce指令,将压力设为最大,板厚改为0,保持时间设为十秒,在焊枪关闭时观察手动操作界面中外部轴数值,将其绝对值填入下面的位置中(完成后重启系统):2、更改电极帽补偿百分比:13—焊枪补偿基准设定1、运行以下指令:2、完成之后将其数值做对比,如果数值一样,则配枪成功。

伺服枪安装设定零位标定Mastering the Gun伺服枪编码器故障复位Resetting BZAL (Battery Zero Alarm)执行BZAL复位步骤,需要重启1. 按示教板[MENUS] -> [NEXT] -> [SYSTEM] -> [Master/Cal]2. 按示教板[FCTN] ->[3: CHANGE GROUP]3. 按示教板[F3: RES PCA]4. 选择[F4: YES] (Reset pulse coder alarm?)5. 如有双枪选择GROUP 3重复2、36. 重新启动机器人(选择示教板[FCTN] ->[ Cycle the power])7. 机器人重新启动后SRVO-075 消除在做Mastering之前必须前激活编码器,方法同机器人,让枪动几下即可。

当激活以后示教板会提示:Pulse has been Established双枪单机情况下+Y/-Y是用来控制#2 Gun的零位标定完成以上的准备步骤以后,我们进入正式的设定流程。

按示教板按钮[MENUS] -> [Utilities] -> [TYPE] -> [Gun Setup]进入GunSetup页面。

这里将对之前的数据进行验证,并完焊枪开/闭方向、零位、变形量等一系列数据的测定注意:以下的设定必须一次执行!!1.按示教板按钮[MENUS] -> [Utilities] -> [TYPE] -> [Gun Setup]1.1 选择菜单[Set Gun Motion Sign]按 ENTER键关枪方向设定:同时按SHIFT、(+X)键,观察焊枪的运动方向,根据实际情况选择F4或者F5,告诉机器人:按下+X时枪会打开或者关闭??按照GM标准,+方向表示焊枪闭合方向然后按:[F3: COMP],完成1.2选择菜单[Set Gun specs, master gun] 按 ENTER 键回答YES,当示教板提示:是否知道枪的速比进入菜单后依次操作1.把伺服焊枪关上(上下电极帽轻轻碰到)后按[F4: CLOSE]2.在“****”处填入伺服枪铭牌上的速比(Tip Displacement:速比,每转一周Tip移动多少距离)3.在“****”处填入伺服枪铭牌上的张开极限(Open stroke limit:张开极限,根据焊枪铭牌数值填写)1.3 选择菜单[3: Auto Tune] 按下[Shift] + [F3:EXEC]选择[YES]后开始执行Auto Tune执行AutoTune,记住整个过程SHIFT始终要按住,并且机器人要在T2、100%速度情况下。

ABB配置伺服焊枪的步骤

配置ABB伺服焊枪的步骤

一、介绍

ABB是一种广泛应用于工业自动化的系统。

在焊接应用中,配置伺服焊枪可以实现精确焊接操作。

本文将详细介绍ABB配置伺服焊枪的步骤。

二、配置伺服焊枪的准备工作

在开始配置伺服焊枪之前,需要进行一些准备工作,确保顺利进行配置。

1.确定焊接项目的要求:了解焊接项目的具体要求,包括焊接材料、焊接位置、焊接参数等。

2.准备所需的材料和设备:准备ABB、焊接电源、焊枪、电缆等所需的材料和设备。

3.准备焊接程序:根据焊接项目的具体要求,编写相应的焊接程序。

三、配置伺服焊枪的具体步骤

1.连接焊枪和焊接电源:将焊枪插入ABB的焊接电源接口,并正确连接焊枪的电缆。

2.安装焊接程序:将编写好的焊接程序加载到ABB的控制系统中。

3.调整焊接参数:根据焊接项目的要求,调整焊接参数,包括电流、电压、焊接速度等。

4.检查焊缝位置:使用ABB的视觉系统或其他检测工具,检查焊缝的位置是否正确。

5.进行试焊操作:在合适的焊接机台上进行试焊操作,验证焊接程序的准确性和稳定性。

6.进行实际焊接操作:根据焊接项目的要求,使用ABB进行实际的焊接操作。

四、附件

本文档涉及以下附件:焊接项目要求文档、焊接程序文件、ABB 的使用手册。

五、法律名词及注释

1.焊接电源:提供给焊枪所需的电力的设备,通常包括电压调节装置、电流调节装置等。

2.伺服焊枪:通过伺服控制器来控制焊枪的运动和位置,实现精确焊接操作。

3.焊缝:需要焊接的两个工件之间的接缝。

ABB配置伺服焊枪的步骤本文档旨在提供ABB配置伺服焊枪的详细步骤,包括每个章节的细化内容。

1、介绍1.1 概述在ABB系统中,配置伺服焊枪是一项重要的任务。

该过程需要注意多个关键步骤,以确保焊接质量和安全性。

1.2 目的本文档的目的是指导用户正确配置ABB系统中的伺服焊枪,以确保其正常运行和达到预期的焊接效果。

2、准备工作在配置ABB的伺服焊枪之前,需要进行以下准备工作:2.1 检查所需材料和工具确保所有所需的材料和工具都齐备,例如焊枪、焊丝、电源线、控制柜等。

2.2 检查安全要求确保操作符合相关的安全要求,例如穿戴防护手套和安全眼镜,确保系统的停机按钮可靠等。

2.3 检查设备检查系统是否可靠,包括的供电和控制系统是否正常工作,的机械部件是否正常运行。

2.4 确定焊接参数根据焊接要求,确定焊接参数,例如焊接电流、焊接电压、焊丝速度等。

3、配置伺服焊枪的步骤以下是配置ABB伺服焊枪的详细步骤:3.1 连接电源线将伺服焊枪的电源线连接到控制柜的相应插座上。

3.2 安装焊枪将焊枪固定到手臂末端工具上,确保焊枪稳固且安全。

3.3 连接控制线将伺服焊枪的控制线连接到控制系统的相应插槽上。

3.4 配置焊接参数根据之前确定的焊接参数,将焊接参数输入到控制系统中。

3.5 校准焊枪位置使用控制系统的校准功能,将伺服焊枪定位到焊接位置,并进行必要的校准。

3.6 测试焊接效果在完成以上步骤后,进行焊接测试,确保焊接效果符合预期。

4、附件本文档附带以下附件:- ABB配置伺服焊枪的操作手册- 伺服焊枪安装指南- 焊接参数表格范例5、法律名词及注释- 伺服焊枪:一种用于焊接的自动化设备,通过控制系统控制焊接过程。

- 焊丝速度:焊丝在焊接过程中的运动速度。

- 焊接电流:焊接时通过焊枪传递的电流大小。

- 焊接电压:焊接时焊枪与焊件之间的电压差。

伺服枪调试手册(简易版本)一、加载伺服枪的参数在机器人的示教器中将伺服枪的外轴配置参数加载到机器人系统中:(和加载EIO文件类似)hd0a:\RobotWare_5.xx\ utility\ AdditionalAxis\ DM1\ ServoGun二、配置电机参数配置电机参数:在Motion中的Motor type中设置以下参数:1、pole pairs 如电机的Pole是8,则pole pairs 是4;2、Ke phase to phase(电压常数): 在电机的铭牌上或者是电机的说明书上通常会有这个参数,或者是另外一个参数Kt Ke=kt/1.732;3、Max current:电机允许的最大电流值,通常在电机的铭牌上有所说明;4、Phase resistance:相电阻,在电机的说明手册上或者是铭牌上会有电机的相电阻值,单位为欧姆,如果给出的参数为相间电阻Rw,则Phase resistance=Rw/2;5、相电感:单位为H,通常在电机的说明书上由这个参数;6、Stall torque:在电机的铭牌和说明手册都有这个参数。

在Stress duty cycle中设置如下参数:1、Speed absolute max: 单位 rad/s, 通常电机给出的是转/分,因此按照如下公式进行换算:Speed rad/s=(2*π/60)* Speed rms2、Torque absolute max: 最大扭矩,Torque absolute max=Ke*1.732*MaxCurrent;如果这个计算的结果大于10,则将Torque absolute max设置为10;在SG Process中将Force control motor torque设置为和Torque absolute max一样大小的值;在Transmission中设置电机的减速比:如果客户已知减速比,则将减速比设置正确,然后通过示教器控制伺服枪的运动,然后运用游标卡尺进行检测伺服枪开口的距离是否和示教器上显示的致。

伺服枪调试手册(简易版本)

一、加载伺服枪的参数

在机器人的示教器中将伺服枪的外轴配置参数加载到机器人系统中:(和加载EIO文件类似)

hd0a:\RobotWare_5.xx\ utility\ AdditionalAxis\ DM1\ ServoGun

二、配置电机参数

配置电机参数:

在Motion中的Motor type中设置以下参数:

1、pole pairs 如电机的Pole是8,则pole pairs 是4;

2、Ke phase to phase(电压常数): 在电机的铭牌上或者是电机的说明书上通常会有这个参数,或者是另外一个参数Kt Ke=kt/1.732;

3、Max current:电机允许的最大电流值,通常在电机的铭牌上有所说明;

4、Phase resistance:相电阻,在电机的说明手册上或者是铭牌上会有电机的相电阻值,单位为欧姆,如果给出的参数为相间电阻Rw,则Phase resistance=Rw/2;

5、相电感:单位为H,通常在电机的说明书上由这个参数;

6、Stall torque:在电机的铭牌和说明手册都有这个参数。

在Stress duty cycle中设置如下参数:

1、Speed absolute max: 单位 rad/s, 通常电机给出的是转/分,因此按照如下公式进行换算:Speed rad/s=(2*π/60)* Speed rms

2、Torque absolute max: 最大扭矩,

Torque absolute max=Ke*1.732*MaxCurrent;

如果这个计算的结果大于10,则将Torque absolute max设置为10;

在SG Process中将Force control motor torque设置为和Torque absolute max一样大小的值;

在Transmission中设置电机的减速比:如果客户已知减速比,则将减速比设置正确,然后通过示教器控制伺服枪的运动,然后运用游标卡尺进行检测伺服枪开口的距离是否和示教器上显示的致。

开口越大,则显示的参数应该为正数,在闭合状态应该为0,如果显示的符号相反则需要改动减速比的符号。

如果不知道减速比,则按照下面方法做:

在Arm中设置焊枪的开口运动范围;

每一把伺服枪开口的距离都不相同,通常根据厂家数值进行设定:Upper Joint Bound:焊枪的最大开口,单位为m

Lower Joint Bound:通常设置为-0.005

三、伺服电机的调试

伺服焊枪的调试主要调试Kv,Kp和Ti三个参数和其他一些力矩参数,所有的这些调试必须用ABB标准的软件 Test signal Viewer或者是Tune master进行调整,软件的使用手册在软件里有帮助文件:1、调试Kv:

按照如下方式编写一套简单伺服电机的往复运动语句,然后在自动状态下运行,通过Test signal viewer观察电机的Torque_ref参数的变化,直到出现电机十分明显的振动,或者电机出现异响,则停止程序运行,记录此时的Kv值,然后将此Kv值除以2,然后将此值输入到Lag control master 0中的Kv

调式Kp:编写如下程序,自动档运行机器人

在Test signal viewer中观察Speed 参数,直到Speed出现不稳定则停止运行;记录此时的Kp值,然后减去1,作为调整好的Kp值。

通常Speed 出现明显的阻尼振荡或者电机出现异响则停止运行,认为此时电机的Kp已使电机出现不稳定。

3、调整Ti值,这个值通常不需要调整,设置为0.1 即可;

4、调整电机的低速摩擦力矩:

将伺服焊枪来回运动,速度设置为很慢的模式,然后通过Test

signal viewer 观察Torque_ref,然后按下图计算:

5、寻找伺服枪最大的扭矩,通常伺服枪的最大输出多大的压力由焊枪生产厂商设定,但是ABB电机需要找出多大的扭矩可以输出此压力,以保护焊枪,否则容易造成焊枪的变形。

在SG process按如下设置:

通常motor torque表示Nm,

在机器人中编写如下程序:

1表示施加的扭矩,2表示施加扭矩的时间,17.6表示压力检测装置的厚度(单位mm)

通过更改不同的扭矩,检测输出的压力,直到达到焊枪允许的最大压力值,记录此时的扭矩值,并将此值输入到Stress duty cycle中的Torque absolute Max和SG process中的Control Motor torque中。

6、调整电机Ramp time

过程比较复杂,请参看说明手册 Servo Gun tuning中第37页的说明。

7、然后按照上述的第5步重新校正最大的电机扭矩。

8、调整电机的Speed limitation,在Froce master control 将No of speed limit 设置为2,将speed limit 1设置为0.001,将Torque1设置为0.001,将Torque2设置为10,然后通过下列程序让枪施压。

然后通过test signal viewer观察speed 和torque_ref,计算相应的值:

按照如下编写一段程序:

不断增加Kv的值,在Test signal viewer中观察观察Speed值,直到出现下图现象:

9、讲SG process中的Close position adjust设置为0.001。

10、重起系统。

11、再一次按照步骤5寻找最大扭矩

12、然后按照标定程序标定焊枪。

13、加速度和减速度调整,通过Test signal viewer 观察

Torque_ref, 不断增加加速度和减速度的值,直到出现下图现象:Torque_ref和Torque limit 接触,加碱速度一般为6左右。

14、计算Calibration force high和Calibration Force low(在SG Process 中)

Calibration Force low=STCalcForce(“M7DM1”,2* low_speed_friction) Low speed friction在步骤4中已经得到。

Calibration force high通常设置为焊枪最大压力的60%。

单位为N。