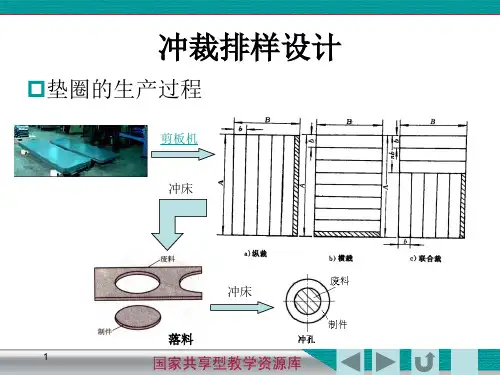

冲裁件的排样

- 格式:doc

- 大小:95.50 KB

- 文档页数:6

2.3 冲裁工艺计算冲裁工艺计算主要包括冲裁件排样设计、冲裁间隙选择、刃口尺寸计算原则和方法、冲裁力与压力中心计算等。

2.3.1 冲裁件的排样冲裁件在板料、带料或条料上的布置方法称为排样。

合理的排样是降低成本和保证冲件质量及模具寿命的有效措施,排样时应考虑如下原则。

(1)提高材料利用率(在不影响冲件使用性能的前提下,可适当改变冲件形状)。

(2)操作方便,劳动强度低且安全。

(3)模具结构简单、寿命长。

(4)保证冲件质量和冲件对板料纤维方向的要求。

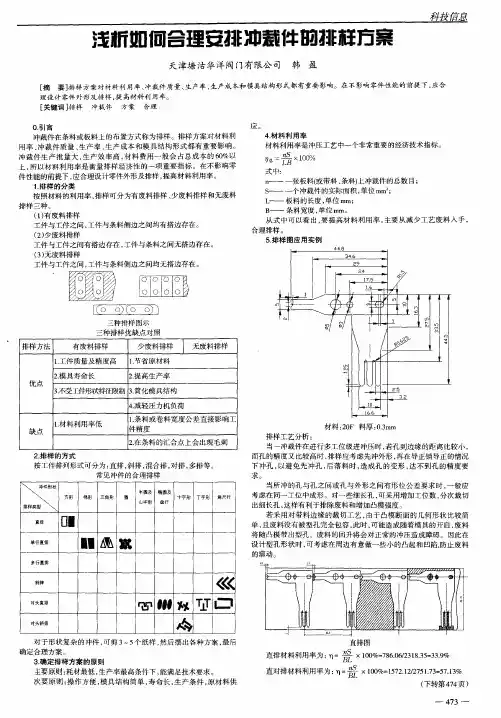

3.3.1 排样方法1.有废料排样沿冲件的全部外形冲裁,冲件与冲件之间、冲件与条料侧边之间都存在有搭边废料,如图3-7a所示。

有废料排样材料利用率低,冲件质量及模具寿命高,用于冲裁形状复杂、尺寸精度要求较高的冲裁件排样。

2.少废料排样沿冲件的部分外形切断或冲裁,只在冲件之间或冲件与条料侧边之间留有搭边,如图3-7b所示。

该方法材料利用率较高,用于某些尺寸精度要求不高的冲裁件排样。

3.无废料排样冲件与冲件之间或冲件与条料侧边之间均无搭边废料,冲件与冲件之间沿直线或曲线切断分开,如图3-7c所示。

该方法材料利用率最高,但对冲裁件的结构形状有要求,设计时应考虑冲裁件的结构工艺性。

a)b)c)图3-7 排样方法a)有废料排样b)少废料排样c)无废料排样采用少、无废料排样可以简化冲模结构,减少冲裁力。

但因条料本身的公差以及条料导向与定位所产生的误差影响,冲裁件公差等级低。

同时,由于模具单面受力,不但会加剧模具磨损,也直接影响冲件的端面质量。

排样除常见的直排方式外,为提高材料利用率,针对不同冲件的外形特点,可对冲件进行斜排、直对排、斜对排等。

对于形状较复杂的冲件,可用厚纸片剪出个样件,摆出各种可能的排样方案,再从中选择一个比较合理的方案作为排样图。

3.3.2 搭边搭边排样中相邻两个零件之间的余料或零件与条料边缘间的余料称为搭边。

搭边的作用是补偿定位误差,保持条料有一定的刚度,以保证零件质量和送料方便。

排样与搭边冲裁件在条料上的布置方法叫排样!排样的原则是:使模具结构简单,材料利用率高,工件质量好,效率高,操作方便。

排样一般的形式有;直排(一般形状简单的),斜排(L型或其他复杂形状的工件),直对排(T型或凹型工件),斜对排(T型工件),混合排(两种工件,材料和厚度要一致)多行排(用在小工件上),裁搭边(大批量,小而窄的工件)。

另外要注意的事项:1、注意片纹方向(一般扎制方向要垂直于纤维方向)以防止工件的弯曲开列2、如果材料的宽度就是工件尺寸时,那下料尺寸精度就是工件所能达到的尺寸精度(剪板精度)3、如手工送料,那长度不要超过1.5M,(一般是板料宽度)4、如果有废料,则尽量保留完整的废料搭边:在条料上冲裁时,工件之间或工件与材料边上的余料叫搭边(连续模可以1.25(主要用来补偿送料误差)一般1.5—3MM,—1.5倍料厚)工序件的携带方式:连续模一般采用先冲孔再落料的排序方式,落料前工件四周和料带是相连的1、成型件的连接有压合连接,实体连接,和通过连接桥连接三种2、工序安排的原则是,把保证工件质量和模具的使用寿命两个要素放在首位3、尽量采用简单的凸、凹模或机构。

哪怕适当增加模具步数3、尽量使压力中心处于模板的中部,(各冲裁与成型步骤要合理,尽量对称)4、对于纯冲裁的排样,要先冲孔,后切边,最后分离。

对于有冲裁和弯曲的,要先冲孔,再切掉弯曲部位的废料,最后再弯曲。

对于有拉深和弯曲的排样,要先拉深后修边,最后弯曲。

以避免材料流动引起的变形5、弯曲件在每个工序的变形程度不要太大,(可以分几次弯)对于不对称的弯曲部分要加防滑装置(尽量避免这种情况)6、有成型的要先成型,相对位置尺寸要求严的要在一个工位一次冲出,废料如果到最后是相连的,要做切废料刀把废料切断排样一旦确定:1、模具的工位数及各工位的作业内容就确定了,冲制顺序也定了2、工件排列的样式和方位就定了,材料利用率也定了3、模具的步距、精度及定距方式也定了,模具的精度就确定了4、条料宽度,供料方式,条料纤维方式,及送料方式就定了,模具的自动化程度就定了5、确定了模具的基本结构,整个模具的复杂程度也定了所以画展开图和排样是设计五金模具的关键。

冲裁件的排样

录入: 151zqh 来源: 日期: 2007-12-7,12:26

材料的利用率

在冲压零件的成本中,材料费用约占 60%以上,因此材料的经济利用具有非常重要的意义。

冲压件在条料或板料上的布置方法称为排样。

不合理的排样会浪费材料,衡量排样经济性的指标是材料的利用率。

可用下式计算:

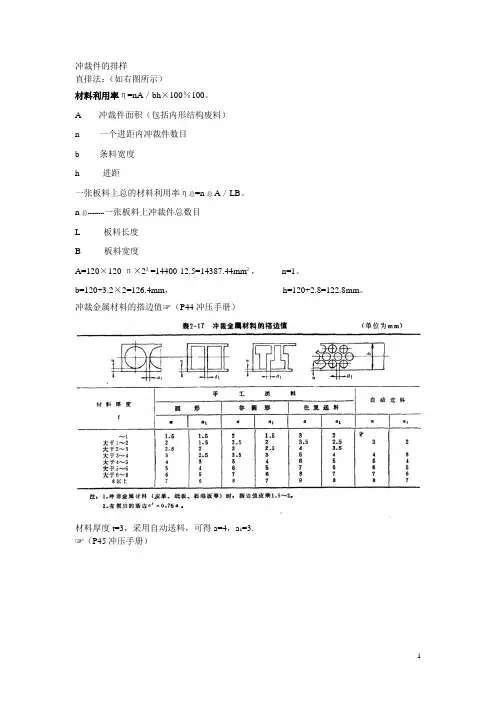

一个进距内的材料利用率:

η=A/A0×100%=nA/hB×100% (2—20)

式中

η——材料利用率;

F——工件的实际面积;

A0——所用材料面积,包括工件面积与废料面积;

h——送料进距 (相邻两个制件对应点的距离);

B——条料宽度。

n----一个进距内冲件数目。

从上式可看出,若能减少废料面积,则材料利用率高。

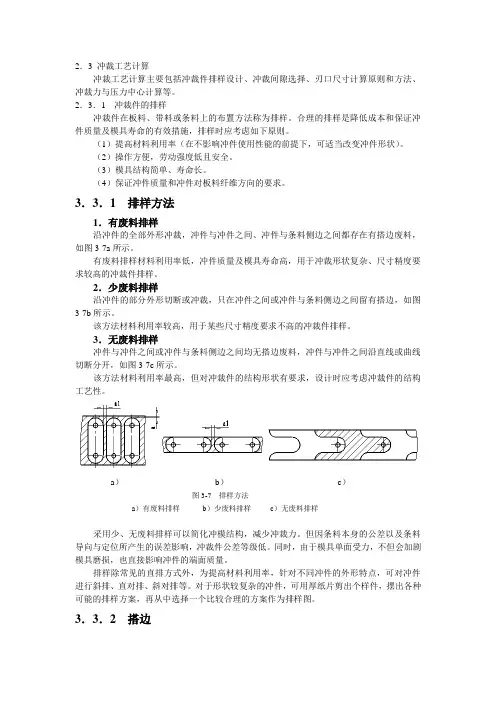

废料可分为工艺废料与结构废料两种(图1)。

搭边和余料属工艺废料,这是与排样形式及冲压方式有关的废料;结构废料由工件的形状特点决定,一般不能改变。

所以只有设计合理的排样方案,减少工艺废料,才能提高材料利用率。

1-结构废料; 2-工艺废料

图 1 废料分类

排样合理与否不但影响材料的经济利用,还影响到制件的质量、模具的结构与寿命、制件的生产率和模具的成本等技术、经济指标。

因此,排样时应考虑如下原则:

1.提高材料利用率 (不影响制件使用性能前提下,还可适当改变制件形状)。

2.排样方法使应操作方便,劳动强度小且安全。

3.模具结构简单、寿命高。

4.保证制件质量和制件对板料纤维方向的要求。

排样方法

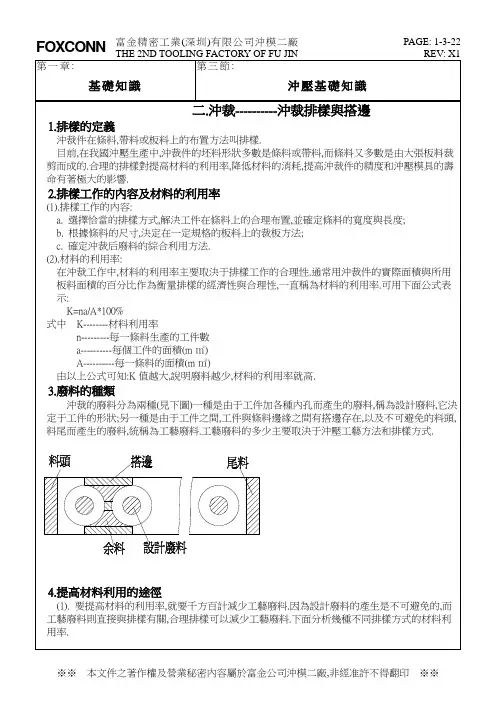

根据材料经济利用程度,排样方法可分为有废料、少废料和无废料排样三种,根据制件在条料上的布置形式,排样又可分为直排、斜排、对排、混合排、多排等多种形式。

图 2 排样

1.有废料排样法:如图 2a)所示,沿制件的全部外形轮廓冲裁,在制件之间及制件与条料侧边之间,都有工艺余料 (称搭边)存在。

因留有搭边,所以制件质量和模具寿命较高,但材料利用率降低。

2.少废料排样法:如图 2b)所示。

沿制件的部分外形轮廓切断或冲裁,只在制件之间(或制件与条料侧边之间 )留有搭边,材料利用率有所提高。

3.无废料排样法:无废料排样法就是无工艺搭边的排样,制件直接由切断条料获得。

图 2c)是步距为两倍制件宽度的一模两件的无废料排样。

采用少、无废料排样法,材料利用率高,不但有利于一次冲程获得多个制件,而且可以简化模具结构、降低冲裁力但是,因条料本身的公差以及条料导向与定位所产生的误差的影响,所以冲裁件的公差等级较低。

同时,因模具单面受力 (单边切断时),不但会加剧模具的磨损,降低模具的寿命,而且也直接影响到冲裁件的断面质量。

为此排样时必须统筹兼顾、全面考虑。

表 1为排样形式分类示例。

表 1排形式分类示例

搭边和料宽

( 一 )搭边

排样时零件之间以及零件与条料侧边之间留下的工艺余料,称为搭边。

搭边的作用是补偿定位误差,保持条料有一定的刚度,以保证零件质量和送料方便。

搭边过大,浪费材料。

搭边太小,冲裁时容易翘曲或被拉断,不仅会增大冲件毛刺,有时还会拉入凸、凹模间隙中损坏模具刃口,降低模具寿命,或影响送料工作。

搭边值通常是由经验确定,表 2所列搭边值为普通冲裁时经验数据之一。

表 2搭边a和a1数值(低碳钢)

(二)条料宽度的确定

排样方式和搭边值确定后,条料的宽度和进距也就可设计出。

进距是每次将条料送入模具进行冲裁的距离。

进距与排样方式有关,是决定挡料销位置的依据。

条料宽度的确定与模具的结构有关。

确定的原则是,最小条料宽度要保证冲裁时工件周边有足够的搭边值;最大条料宽度能在冲裁时顺利地在导料板之间送进条料,并有一定的间隙。

1.有侧压装置时条料的宽度 (图3)

1 —导料板 ;2—凹模

图 3 有侧压装置时条料的宽度的确定

有侧压装置的模具,能使条料始终沿基准导料板送料,因此条料宽度可按下式计算:

B=(D+2a+δ)

(mm) ( 2—21)

-δ

式中

B——条料宽度的基本尺寸(mm);

l——条料宽度方向零件轮廓的最大尺寸(mm);

a1——侧面搭边,查表3(mm);

δ——条料下料剪切公差,查表 4、表5mm)

2.无侧压装置时条料的宽度 (图4)

图4 无侧压装置时条料的宽度的确定

无侧压装置的模具,其条料宽度应考虑在送料过程中因条料的摆动而使侧面搭边减小。

为了补偿侧面搭边的减小部分,条料宽度应增加一个条料可能的摆动量。

故条料宽度为:

( mm) (2-22)

B=[D+2(a+δ+c]

-δ

式中 c——条料与导料板之间的间隙(即条料的可能摆动量),查表2—8(mm)。

表 3 剪料公差及条料与导料板之间隙(mm)

导料板之间的距离,应使条料与导料板之间保持一定的间隙 (表3),以保证送料畅通。

表 4 滚剪机剪切的最小公差(mm)

(三)有定距侧刃时条料的宽度

当条料用定距侧刃定位时,条料宽度必须考虑侧刃切去的宽度 (图3)。

此时条料宽度B可按下式计算:

B=(B

2+nb )

-δ

=(D+2a 1+nb)

-δ

(2—23)

导料板之间的距离 (图3—16)为:

B

01

=B+ c(mm)

B

02 =B

2

+y=D+2a+y(mm)

Ⅰ.冲方孔;Ⅱ.冲圆孔;Ⅲ.落料

1.前侧刃2.前侧刃档块3.后侧刃档块4.后侧刃

图 5 侧刃定位的条料宽度

式中

ZK b——侧刃余料,金属材料取1~2.5mm,非金属材料取1.5~4mm(薄材料取小值,厚料取大值 );

n——侧刃个数;

y——侧刃冲切后条料与导料板之间的间隙,常取0.1~0.2mm。

薄料取小值,厚料取大值。