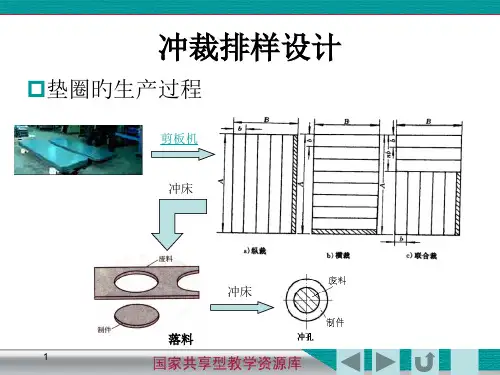

冲裁排样设计

- 格式:ppt

- 大小:3.54 MB

- 文档页数:121

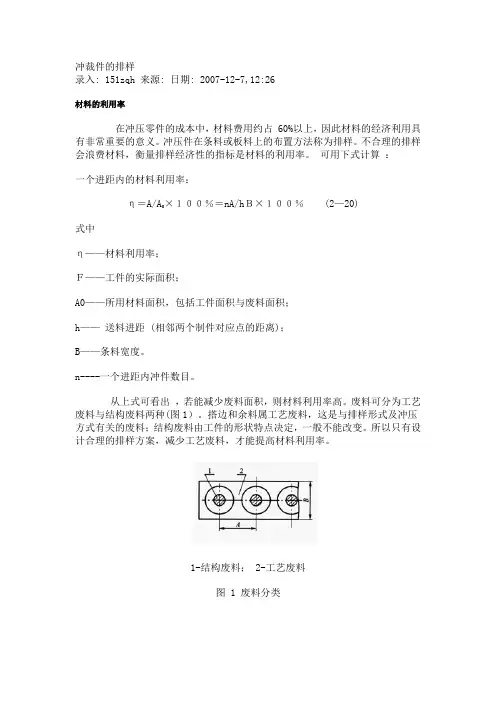

冲裁件的排样录入: 151zqh 来源: 日期: 2007-12-7,12:26材料的利用率在冲压零件的成本中,材料费用约占 60%以上,因此材料的经济利用具有非常重要的意义。

冲压件在条料或板料上的布置方法称为排样。

不合理的排样会浪费材料,衡量排样经济性的指标是材料的利用率。

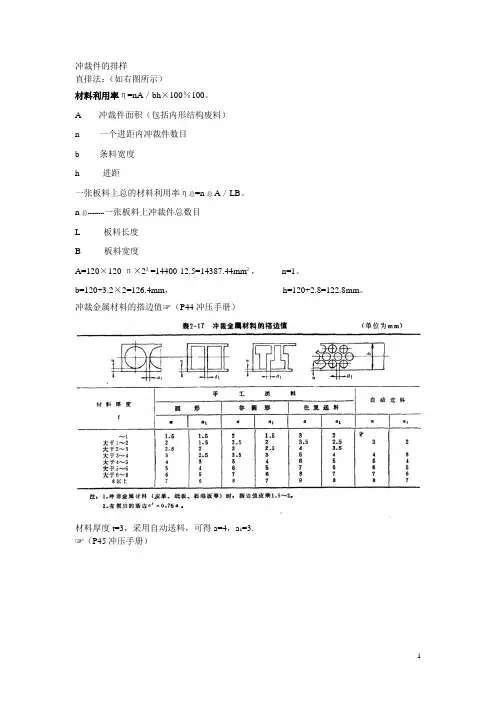

可用下式计算:一个进距内的材料利用率:η=A/A0×100%=nA/hB×100% (2—20)式中η——材料利用率;F——工件的实际面积;A0——所用材料面积,包括工件面积与废料面积;h——送料进距 (相邻两个制件对应点的距离);B——条料宽度。

n----一个进距内冲件数目。

从上式可看出,若能减少废料面积,则材料利用率高。

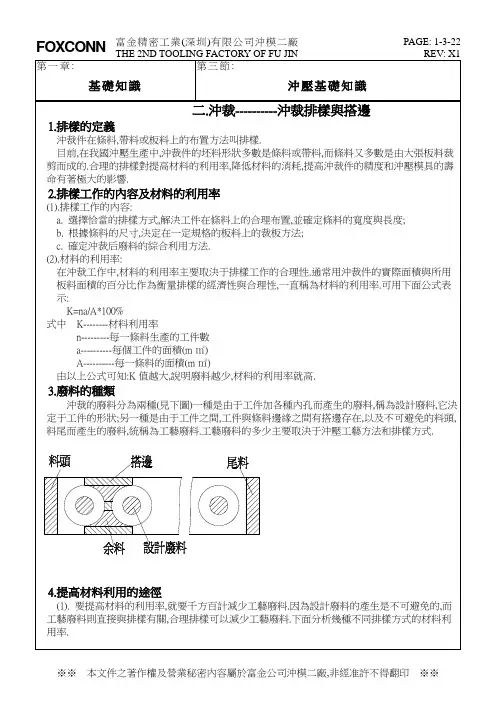

废料可分为工艺废料与结构废料两种(图1)。

搭边和余料属工艺废料,这是与排样形式及冲压方式有关的废料;结构废料由工件的形状特点决定,一般不能改变。

所以只有设计合理的排样方案,减少工艺废料,才能提高材料利用率。

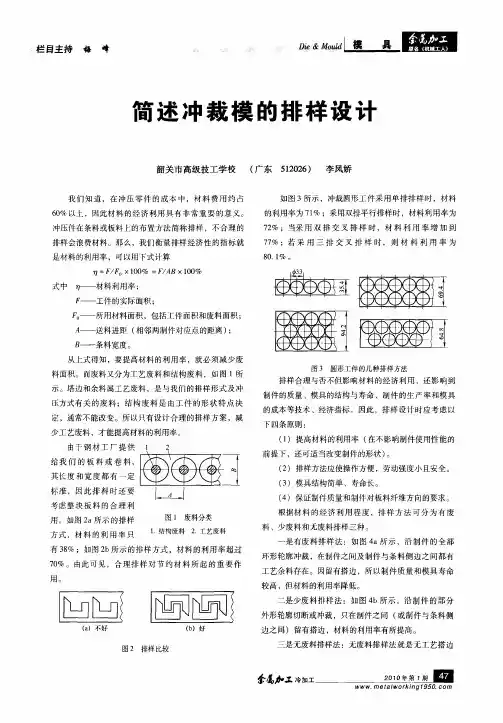

1-结构废料; 2-工艺废料图 1 废料分类排样合理与否不但影响材料的经济利用,还影响到制件的质量、模具的结构与寿命、制件的生产率和模具的成本等技术、经济指标。

因此,排样时应考虑如下原则:1.提高材料利用率 (不影响制件使用性能前提下,还可适当改变制件形状)。

2.排样方法使应操作方便,劳动强度小且安全。

3.模具结构简单、寿命高。

4.保证制件质量和制件对板料纤维方向的要求。

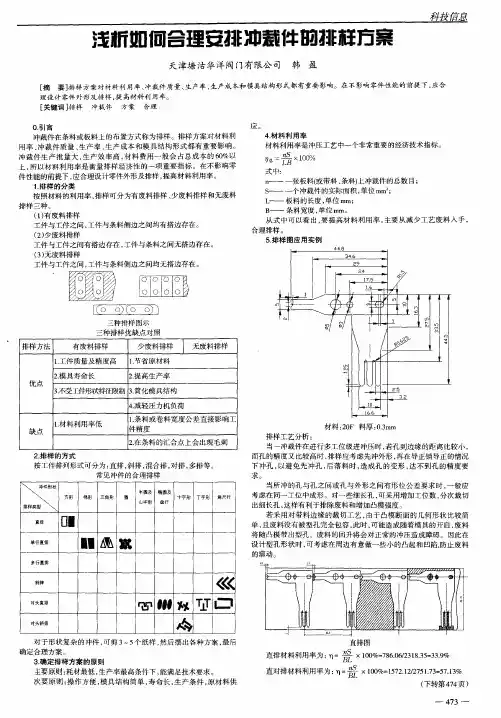

排样方法根据材料经济利用程度,排样方法可分为有废料、少废料和无废料排样三种,根据制件在条料上的布置形式,排样又可分为直排、斜排、对排、混合排、多排等多种形式。

图 2 排样1.有废料排样法:如图 2a)所示,沿制件的全部外形轮廓冲裁,在制件之间及制件与条料侧边之间,都有工艺余料 (称搭边)存在。

因留有搭边,所以制件质量和模具寿命较高,但材料利用率降低。

2.少废料排样法:如图 2b)所示。

沿制件的部分外形轮廓切断或冲裁,只在制件之间(或制件与条料侧边之间 )留有搭边,材料利用率有所提高。

冲裁的排样方法一、冲裁件的排样(一)排样:排样指冲裁件在条料上或条料在板料上的布置形式。

排样的圆形是提高材料和用率。

1、材料利用率K=F0/F×100%= 冲裁件实际面积×100%其中: K=材料利用率。

F=板料面积。

F0=冲裁件面积设计废料:工件的各种内孔所产生的废料。

2、冲裁件的废料:工艺废料:由於工件之间及工件与条料侧边之间的边存在而产生的废料及料头料尾而产生的废料。

取决於冲压方法和排样方法。

设计废料:工件内孔而产生的废料3、排样方法:1)、有废料排样,即工件与工件之间,工件与条料边缘间都有塔边存在。

2)、少废料排样:即工件与工件间有搭边存在。

工件与条料边缘大废料搭边存在。

3)、无废料的排样:即工件与工件间,工件与条料边缘之间均无搭边存在。

具体的排样形式有:直排,斜排,对排,混合排样,多排冲裁搭边。

直排,斜排,对排,混合排,多排(二)搭边排保时工件与工件之间,工件与条料侧边之间留下的余料。

1、搭边的作用。

A. 起到补催定位差的作用。

B. 冲裁后使条料具有一定的程度,刚度便於道料。

2、搭边什的选取。

查表2-8四.条料的的宽度B。

B=(D+2a)-(mm)其中:D--工件在条料宽度方向上的基本尺寸。

a--工件与条料的侧边的搭边值。

--条料宽度偏差。

二、冲裁件的工艺性:(一)冲裁件的工艺性指:冲裁件对工艺的适应能力。

即冲裁件的结构形状,尺寸大小,工件精度等在冲裁的难易程度。

冲裁件形状尺寸要求:(1)冲裁件的形状简单,对称。

(2)外形内孔转角处避免过尖的锐角。

(3)冲孔的最小尺寸与材料,孔形料厚,是否采用护套有关。

(4)避免工件上有细长的是臂和狭长的是臂和狭长的槽,以防凸模折断。

(5)冲裁件的孔与孔间,孔至边缘间距离不宜过小。

(6)在弯曲件和拉深件上冲孔时,其孔边与工件直壁间应保持一定的距离。

(7)如用条料冲裁端部带圆弧工件时,其端部半径应大于条料宽度B的一半。

(二)冲裁件的尺寸精度:1、普通冲裁IT10-IT11级以下,粗糙度。

第2章 冲 裁2.1 冲裁件的工艺性冲裁件的工艺性,是指冲裁件对冲压工艺的适应性。

冲裁件的工艺性对冲裁件质量、材料利用率、生产率、模具制造及使用寿命等都有很大影响。

因此,在设计中应尽可能提高其工艺性。

冲裁件的工艺性主要包括以下几个方面。

2.1.1冲裁件的形状和尺寸(1)冲裁件形状应尽可能设计成简单、对称,使排样时废料最少,如图2-1所示。

(2)冲裁件的外形和内孔应尽量避免尖锐的角,在各直线或曲线连接处,除少、无废料排样或采用镶拼模结构外,都应有适当的圆角相连,其半径R的最小值见表2-1。

图2-1 少、无废料冲裁件的排样表2-1冲裁件圆角半径R的最小值 mm(3)冲裁件的凸出悬臂和凹槽宽度不宜过小,其合理数值可参考表2-2。

(4)冲孔时,孔径不宜过小。

其最小孔径与孔的形状、材料的力学性能、材料的厚度等有关(见表2-3、表2-4)。

表2-2冲裁件的凸出悬臂和凹槽的最小宽度b mm第2章 冲 裁 25表2-3 无导向凸槽冲孔的最小尺寸 mm表2-4 采用凸模护套冲孔的最小尺寸 mm材 料 圆形孔(d )方形孔(a )硬钢 软钢及黄铜 铝、锌0.5 t 0.35 t 0.3 t0.4 t 0.3 t 0.28 t注:t 为板材厚度。

(5)冲裁件的孔与孔之间,孔与边缘之间的距离不应过小,其许可值如图2-2所示。

当孔边缘与制件外形边缘不平行时应不小于t ,平行时应不小于1.5 t 。

图2-2 最小孔边距(6)端头圆弧尺寸的腰鼓形冲压件,如若采用两侧无废料排样,如图2-3所示,2bR =时,当条料出现正偏差就会使两端产生台阶,如图2-3(b )所示,因而最好取2b R +∆>,如图2-3(c )所示。

(7)在弯曲件或拉深件上冲孔时,其孔壁与工件直壁之间应保持一定的距离(如图2-4所示),若距离太小,冲孔时会使凸模受水平推力而折断。

2.1.2 冲裁件的精度、表面粗糙度和毛刺1. 冲裁件的精度冲裁件的精度一般可分为精密级与经济级两类。

2.5 冲裁排样设计冲裁件在条料、带料或板料上的布置方法叫排样。

合理的排样是提高材料利用率、降低成本,保证冲件质量及模具寿命的有效措施。

2.5.1 材料的合理利用1.材料利用率冲裁件的实际面积与所用板料面积的百分比叫材料利用率,是衡量合理利用材料的经济性指标。

一个步距内的材料利用率(图2.5.1)可用下式表示。

图2.5.1 废料的种类图若考虑到料头、料尾和边余料的材料消耗,则一张板料(或带料、条料)上总的材料的利用率为式中n——一张板料(或带料、条料)上冲裁件的总数目;A1——一个冲裁件的实际面积;L——板料长度;B——板料宽度。

值越大,材料的利用率就越高,在冲裁件的成本中材料费用一般占60%以上,可见材料利用率是一项很重要的经济指标。

2.提高材料利用率的方法冲裁所产生的废料可分为两类(图2.5.1):一类是结构废料,是由冲件的形状特点产生的;另一类是由于冲件之间和冲件与条料侧边之间的搭边,以及料头、料尾和边余料而产生的废料,称为工艺废料。

要提高材料利用率,主要应从减少工艺废料着手。

减少工艺废料的有力措施是:设计合理的排样方案,选择合适的板料规格和合理的裁板法(减少料头、料尾和边余料),或利用废料作小零件(如表2.5.1中的混合排样)等。

对一定形状的冲件,结构废料是不可避免的,但充分利用结构废料是可能的。

当两个不同冲件的材料和厚度相同时,在尺寸允许的情况下,较小尺寸的冲件可在较大尺寸冲件的废料中冲制出来。

如电机转子硅钢片,就是在定子硅钢片的废料中取出的,这样就使结构废料得到了充分利用。

另外,在使用条件许可下,当取得零件设计单位同意后,也可以改变零件的结构形状,提高材料利用率,如图2.5.2所示。

2.5.2 排样方法根据材料的合理利用情况,条料排样方法可分为三种,如图2.5.3所示。

1.有废料排样如图2.5.3a所示。

沿冲件全部外形冲裁,冲件与冲件之间、冲件与条料之间都存在有搭边废料。

冲件尺寸完全由冲模来保证,因此精度高,模具寿命也高,但材料利用率低。