冲裁工艺分析及排样设计

- 格式:ppt

- 大小:3.65 MB

- 文档页数:77

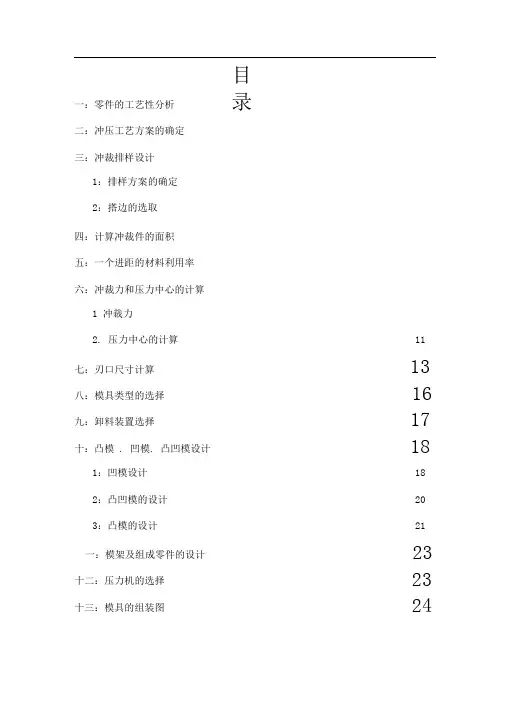

一:零件的工艺性分析二:冲压工艺方案的确定三:冲裁排样设计1:排样方案的确定2:搭边的选取四:计算冲裁件的面积五:一个进距的材料利用率六:冲裁力和压力中心的计算1 冲裁力2. 压力中心的计算七:刃口尺寸计算八:模具类型的选择九:卸料装置选择十:凸模. 凹模. 凸凹模设计1:凹模设计2:凸凹模的设计3:凸模的设计一:模架及组成零件的设计十二:压力机的选择十三:模具的组装图目录1113161718182021232324:零件的工艺性分析根据制件的材料、厚度、形状及尺寸,在进行冲裁工艺和模具设计时应注意以下几点:(1)冲裁件虽尺寸不大,形状简单,但要保证制件的尺寸公差,尤其是对空和槽的位置的确定。

板材的尺寸还是一个总要点。

(2)凸凹模的制造尺寸要按落料部分以落料凹模为基准计算,落料凸模按间隙值配制;冲孔部分以冲孔凸模为基准计算,冲孔凹模按间隙值配制。

既以落料凹模、冲孔凸模为基准,凸凹模按间隙值配制。

二:冲压工艺方案的确定该工件包括冲孔、落料两个基本工序,可以有以下三种方案: 方案一:先落料,后冲孔,采用单工序模生产;方案二:落料一冲孔复合冲压, 采用复合模生产;三种方案比较见表2.1方案一模具结构简单,但需要两道工序,两副模具,生产率较低,难 以满足该零件的年产量要求。

三种方案的比较表2.1 方案三:冲孔一落料连续冲裁,采用级进模生产。

方案二只需一套模具,冲压件的形位精度容易保证,且生产率也高。

尽管模具结构较方案一复杂,但由于零件的几何形状简单,模具制造并不困难。

方案三也只需要一副模具,生产率也高,但零件的冲压精度较差。

欲保证冲压件的形位精度,需要在模具上设置导正销导正,故模具制造安装较复合模复杂,且成本高。

通过对上述三种方案的分析比较,该件的冲压生产采用方案二为佳。

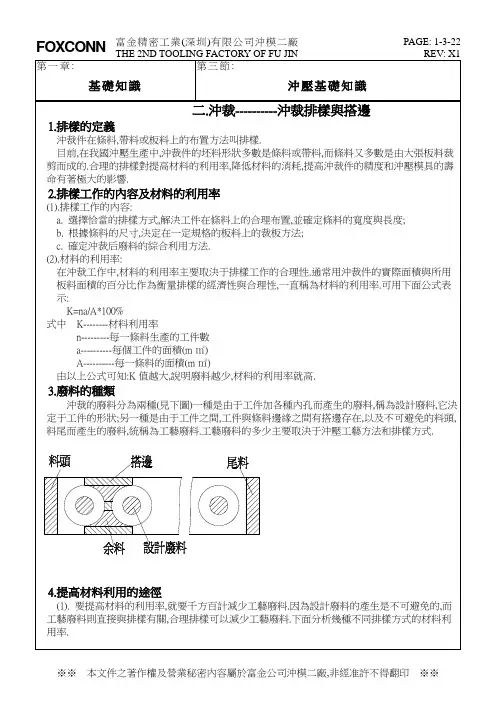

三:冲裁排样设计1:排样方案的确定排样是指冲裁零件在条料、带料或板料上布置的方法。

合理有效的排样有利于保证在最低的材料消耗和高生产率的条件下,得到符合设计技术要求的工件。