典型示功图分析

- 格式:ppt

- 大小:2.84 MB

- 文档页数:101

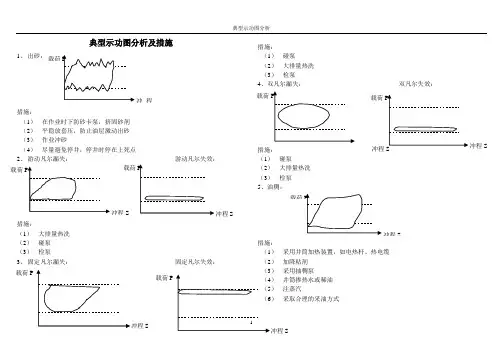

典型示功图分析及措施

1、

措施:

(1)在作业时下防砂卡泵,挤固砂剂

(2)平稳放套压,防止油层激动出砂

(3)作业冲砂

(4)尽量避免停井,停井时停在上死点

措施:

(1)大排量热洗

(2)碰泵

(3)检泵

措施:

(1)碰泵

(2)大排量热洗

(3)检泵

双凡尔失效:

措施:

(1)碰泵

(2)大排量热洗

(3)检泵

5

措施:

(1)采用井筒加热装置,如电热杆、热电缆

8、上挂:

措施:调小防冲距

9、活塞部分脱出工作筒:

(2) 调小冲次

(3) 加强对应注水井的注水量 (4) 间歇开井

11、抽油杆断脱:

措施:

(1) 检泵查换杆 (2) 对扣

(3) 加强清防蜡工作 12、连抽带喷:

措施:

(1) 下大泵或上提泵挂 (2) 间抽诱喷

(3) 采取合理参数,保持正常生产

(3)装气锚

(4)停抽时停在下死点

(5)尽量调小防冲距,缩小余隙容积

14、出水:

措施:

(1

(2

15、气锁:

原因是在上下冲程中,只对气体进行压缩,固定凡尔和游动凡尔都打不开措施与气体影响相同

(2)定期热洗

(3)下防蜡装置

(4)装井口掺水流程

(5)使用玻璃油管或涂料油管防蜡17

(1)。

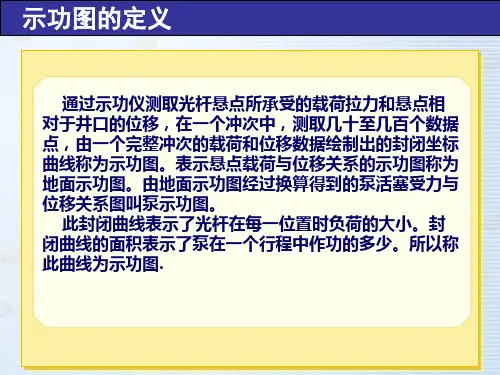

材料在受到外力作用时产生变形或者尺寸的变化,而且能够恢复的变形叫做弹性变形。

弹性变形的重要特征是其可逆性,即受力作用后产生变形,卸除载荷后,变形消失。

特点:平行四边形特点:右下角圆弧形缺失。

在上下行程过程中,进入泵中的气体越多,对深井泵的影响越大,严重时,游动阀关不上,固定阀打不开,形成气锁。

当抽油井气体影响或已经气锁时,我们应采取以下措施:1、放掉套管气;2、在套压闸门处安装“定压放气阀”。

“定压放气阀”可根据设定压力自动释放井底气体,维持平稳的生产压差防止气体进入泵内影响泵的正常生产。

特点:刀把形,充满程度越差,刀把越长。

当抽油井“供液不足”时,我们应采取以下措施:1、加强注水,补充地层能量,从而提高油井地层供液能力;2、合理下调冲次;3、根据地层供液,在作业时换小泵、加深泵挂深度。

4、高压泵车洗井,解决近井地带堵塞。

气体影响供液不足特点:左边尖,右边圆滑。

井名:风24-13日期:2009-7-5冲程:5.0m最大载荷:82.32KN 冲次:2.76/min 最小载荷:43.27KN当抽油井“排出部分漏失”时,我们应采取以下措施:1、由于砂、蜡影响造成排出部分漏失的,可以采取碰泵或洗井进行解决。

2、以上措施无效时就应进行小修作业换泵来解决了。

特点:左边圆滑,右边尖。

当抽油井“吸入部分漏失”时,我们应采取以下措施:1、由于砂、蜡影响造成吸入部分漏失的,可以采取碰泵或洗井进行解决。

2、以上措施无效时就应进行小修作业换泵来解决了。

特点:两头尖排出部分漏失吸入部分漏失冲程:4.61m 最大载荷:82.83KN冲次:3.70l/min最小载荷:40.11KN 井名:风31-18日期:2008-1-20双阀漏失井名:风31-18日期:2008-4-15冲程:4.61m 最大载荷:55.62KN 冲次:3.70l/min 最小载荷:32.15KN特点:实际最大载荷低于理论最大载荷线。

当抽油井“油管漏失”时,我们应采取以下措施:1、漏失不严重时可适当调快冲次(如果因杆管偏磨造成的油管漏失则不可以调快冲次);2、漏失严重的需要小修作业修复。