试产样机评审表

- 格式:doc

- 大小:105.18 KB

- 文档页数:9

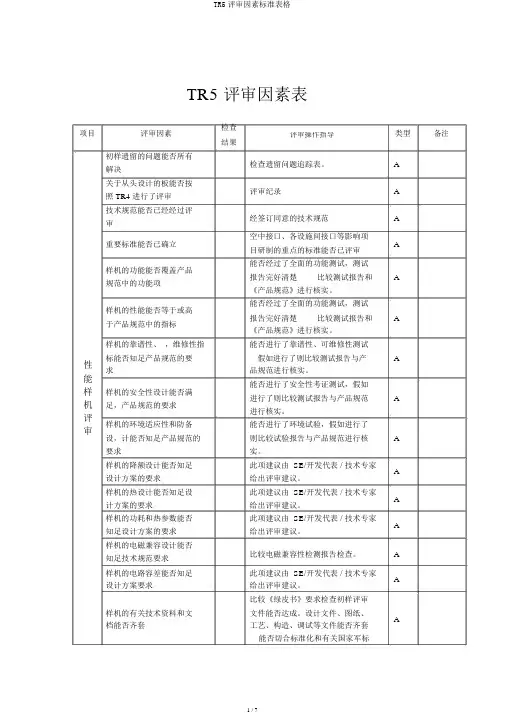

TR5 评审因素表项目评审因素检查类型备注评审操作指导结果初样遗留的问题能否所有检查遗留问题追踪表。

A 解决关于从头设计的板能否按评审纪录A 照 TR4进行了评审技术规范能否已经经过评经签订同意的技术规范A 审重要标准能否已确立空中接口、各设施间接口等影响项A 目研制的重点的标准能否已评审样机的功能能否覆盖产品能否经过了全面的功能测试,测试报告完好清楚比较测试报告和A规范中的功能项《产品规范》进行核实。

样机的性能能否等于或高能否经过了全面的功能测试,测试报告完好清楚比较测试报告和A于产品规范中的指标《产品规范》进行核实。

样机的靠谱性、,维修性指能否进行了靠谱性、可维修性测试性标能否知足产品规范的要假如进行了则比较测试报告与产A 求品规范进行核实。

能能否进行了安全性考证测试,假如样样机的安全性设计能否满进行了则比较测试报告与产品规范A 机足,产品规范的要求进行核实。

评样机的环境适应性和防备能否进行了环境试验,假如进行了审设,计能否知足产品规范的则比较试验报告与产品规范进行核A 要求实。

样机的降额设计能否知足此项建议由 SE/开发代表 / 技术专家A 设计方案的要求给出评审建议。

样机的热设计能否知足设此项建议由 SE/开发代表 / 技术专家A 计方案的要求给出评审建议。

样机的功耗和热参数能否此项建议由 SE/开发代表 / 技术专家A 知足设计方案的要求给出评审建议。

样机的电磁兼容设计能否比较电磁兼容性检测报告检查。

A 知足技术规范要求样机的电路容差能否知足此项建议由 SE/开发代表 / 技术专家A 设计方案要求给出评审建议。

比较《绿皮书》要求检查初样评审样机的有关技术资料和文文件能否达成。

设计文件、图纸、A 档能否齐套工艺、构造、调试等文件能否齐套能否切合标准化和有关国家军标的要求承研承制单位可否依据设计图纸进行小批量生产。

试产样机的测试能否充足此项建议由 SE/开发代表 / 技术专家给出评审建议。

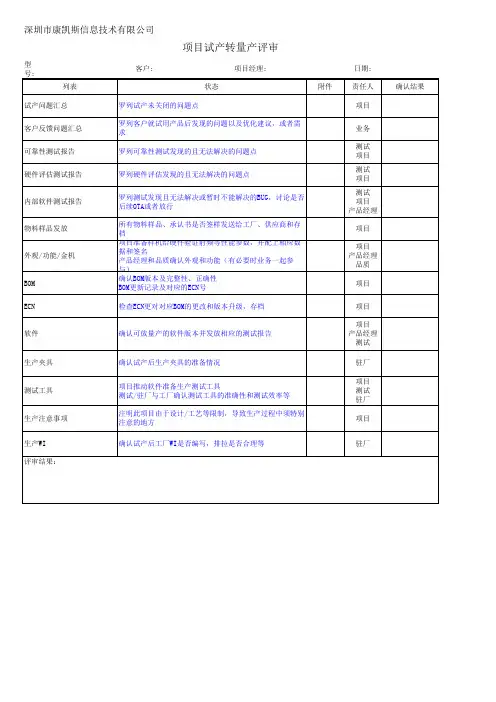

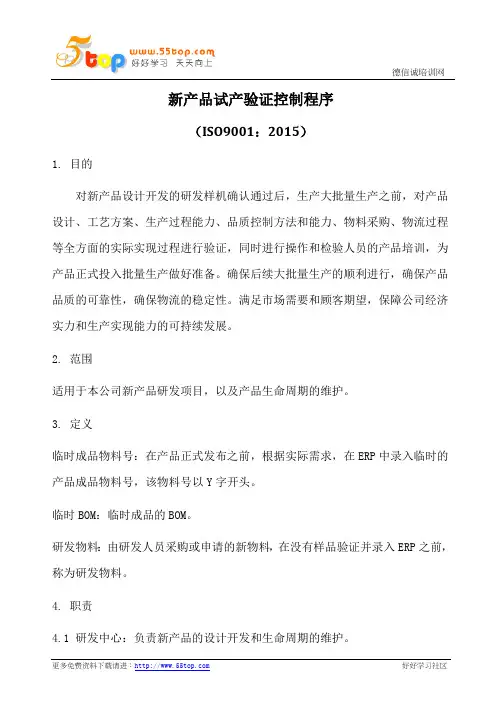

新产品试产验证控制程序(ISO9001:2015)1. 目的对新产品设计开发的研发样机确认通过后,生产大批量生产之前,对产品设计、工艺方案、生产过程能力、品质控制方法和能力、物料采购、物流过程等全方面的实际实现过程进行验证,同时进行操作和检验人员的产品培训,为产品正式投入批量生产做好准备。

确保后续大批量生产的顺利进行,确保产品品质的可靠性,确保物流的稳定性。

满足市场需要和顾客期望,保障公司经济实力和生产实现能力的可持续发展。

2. 范围适用于本公司新产品研发项目,以及产品生命周期的维护。

3. 定义临时成品物料号:在产品正式发布之前,根据实际需求,在ERP中录入临时的产品成品物料号,该物料号以Y字开头。

临时BOM:临时成品的BOM。

研发物料:由研发人员采购或申请的新物料,在没有样品验证并录入ERP之前,称为研发物料。

4. 职责4.1 研发中心:负责新产品的设计开发和生命周期的维护。

4.2 技术管理组:负责产品研发项目的管理和监控,设计开发输出文档资料的管理和移交归档,产品认证,研发样机的管理,以及协助组织召开各阶段评审会议。

4.3 项目经理:负责研发项目设计开发整个过程的组织、协调、沟通、监督和管理。

4.4测试组:负责产品测试计划和测试方案的编制。

4.5生产中心:负责设计开发的试产工作,生产工艺、工装设备的设计和维护改善,试产材料的申购等工作。

4.6品质部:负责研发产品的质量检验、检验标准的制定和新材料的确认等工作。

4.7战略采购部:负责研发材料的采购工作。

4.8 物控部:负责已认可物料的采购工作。

4.9文控中心:负责技术资料的下发。

5. 管理程序ERP录入BOM时机:在试产验证过程中,可根据试产和物控需要,在ERP中录入临时成品物料号和临时BOM。

在产品正式发布之后,在ERP中录入正式产品的标准BOM。

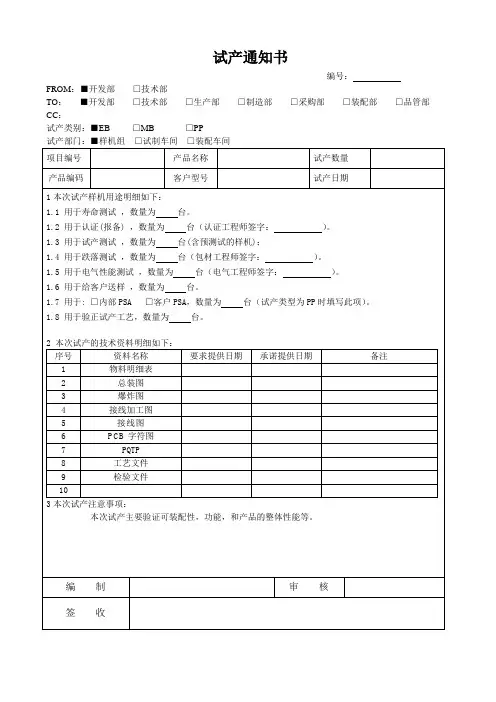

每个试产过程,由生技部发出《试产通知单》,触发试产,启动《订单处理控制程序》,生产样机制作数量为5台,小批量试产数量为10~50台,大批量试产数量为50~200台,制做数量需要增加时另行申请,有出货需求除外。

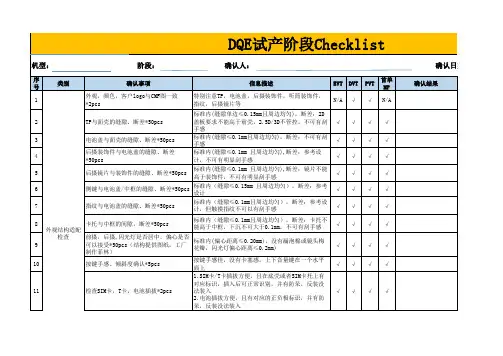

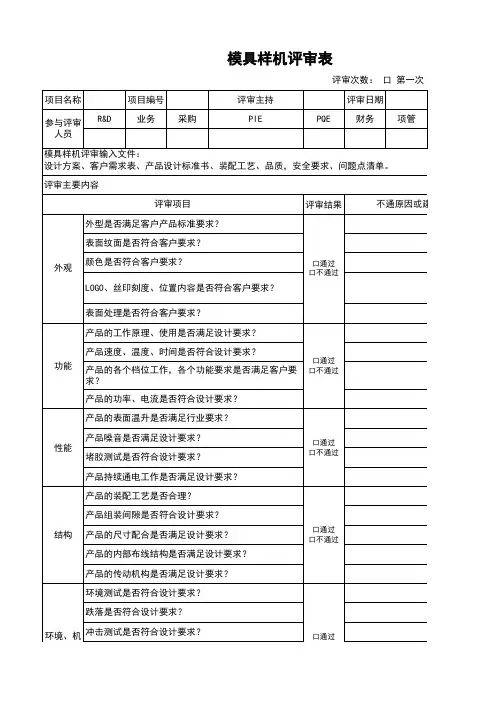

深圳市傲雷移动照明设备有限公司深圳市傲雷移动照明设备有限公司一、目的全面评估新品样机的性能.二、适用范围产品从开发到量产之前的工程样机及试产样机.三、评估问题处理所有的问题点均以电子文档报告形式通知相关部门并进行跟踪记录,填写《_______样机测试报告》.四、资料保存电子文档报告由测试部负责保存, 项目群通报.五、测试项目、样品数量深圳市傲雷移动照明设备有限公司注释:1.除非另有说明,各项目测试均在温度为25℃±5℃,相对湿度为65±20%RH的环境条件下进行;2.测试顺序按照外观检查—>基本功能检查(包括附件) —>光性能测试—>电性能测试—>可靠性测试—>安全测试—>解剖检查结构,工艺—>装配及可制造性检查,可靠性试验中振动和跌落试验后的样品不能再做其他可靠性试验项目;3.每个阶段除了常规验证外,需要跟进验证上一阶段出现过的问题点。

4.工程样机产品评估样品至少需要10pcs,试产产品评估样品至少需要20pcs,以保证所有可靠性测试到位。

六、测试内容1.外观检查•产品标志位置正确、符号、文字应正确且清晰无误且张贴牢固;•表面无破损、刮花、刮伤、生锈、麻点、斑点、污渍等影响外观的缺陷;•表面颜色均匀无杂色、杂质,成品间无色差;•表面无明显组合间隙、断差、错位、扭曲变形、毛边、缺料、裂纹;•玻璃及光源镜面表面无损伤、粉尘、油污等影响外观的缺陷,其他零件如螺丝、垫圈、螺母表面色泽一致,无锈跡、变形等缺陷;•各部件是否完整,无漏装、错装(如螺钉),安装牢固可靠,无松动、变形,用手触摸应平滑无利边利角;•光杯1)光杯内不能有脏污如:手指印、袋子印;2)麻点、灰尘点大小不能>0.3mm 2 个点以上且不允许2 个点在同一处;超过光杯口2/3 处点不能>0.3mm>1个,<0.3mm细灰尘密度不能得> 整个光杯面积10%;•镜片1)镜片划伤中间部位长度不能>1.0mm划伤深度不得>0.1mm(露白现象),边缘部位不得>2 条在同一位子处。

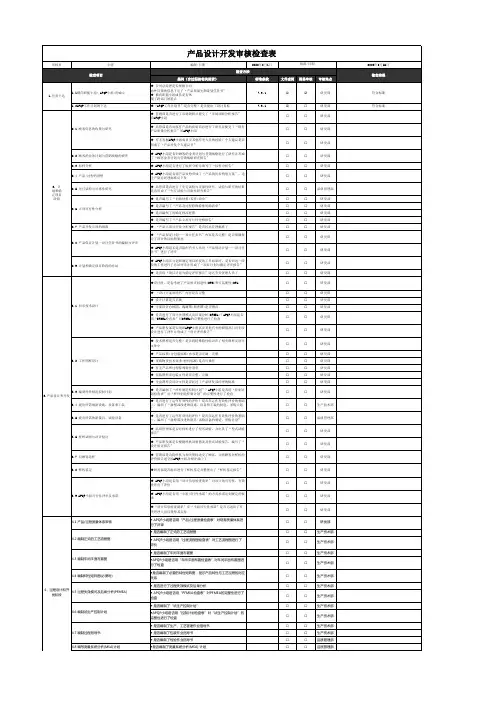

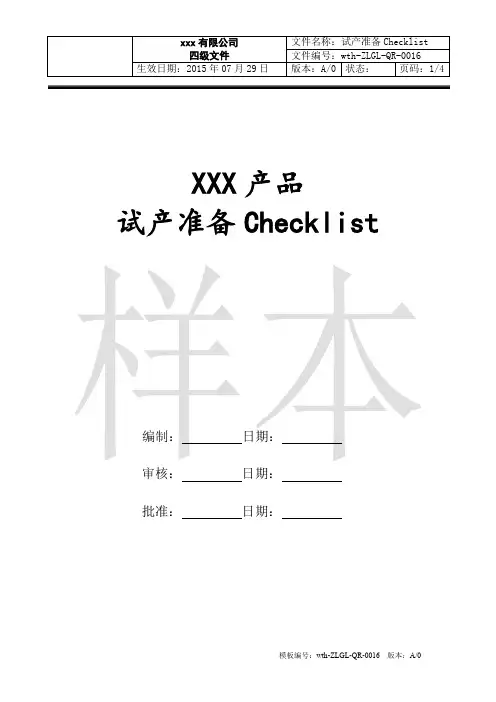

样机评审制度1.总则1.1.制定目的为规范新品研发过程中的质量控制,在新产品转入生产试制前,进行质量、工艺的把关。

并让技术、生产、质检等部门了解新产品。

对新产品出现的质量问题、信息能够及时得到处理,同时规范新产品样机评审流程,保证上市新产品质量。

1.2.适用范围凡公司新产品(含开发型、技改型、移转型)之评审均适用本办法。

1.3.权责单位1)技术部经理:负责本制度的制定、修改、废止之起草工作;协助新产品测试,负责料单的整理工作和物料到货检验规范;参与样机评测与评审和试产检验资料的建立。

2)总经办:负责本制度的制定、修改、废止之核准。

3)技术部:主导新产品样机首件制作及测试,召开样机评审会议,样机新物料的承认,样机技术资料的制作与输出(包括原理图、机械设计图、PCB物料清单、电气原理图、PCB调试技术要点、产品检测技术要点、产品软件调试要点、软件产品);4)采购部:负责编制所需试制物料的采购计划,并组织采购和物料到货的跟催;5)生产部:协助样机制作,参与样机评审,对样机的可生产性、可测试性提出意见。

6)质检部与采购部:参与样机评审。

2.评审时机新产品经小批试制前,应进行样机制作和评审。

3.样机试产流程3.1.样机制作项目开发工程师填写《样机制作审批单》,经技术部、生产部审核后进行样机制作,数量1台,生产部协助样机的制作,技术部工艺人员参与样机制作并全程跟踪。

3.2.样机确认1)新产品开发结束并由研发工程师测试无异常后,开出《样机测试报告》,写出测试规范要点(包括测试项目,测试方法,要求标准)和已测试OK的样机,交给测试组。

2)测试组根据研发工程师提供的资料(包括样机原理、机械设计图,PCB物料清单,PCB调试技术要点,产品检测技术要点,产品软件调试要点软件产品),对样机进行一系列的测试(包括耐高温测试、功能测试,EMC试验,高低温试验等),并对所需料单进行整理,在《样机测试报告》上给出确认结果,最后将《样机测试报告》交给研发中心的项目开发工程师审阅,审阅结果OK后才可进行样机评审,否则进行重新测试或改进,甚至重新制作样机。

问题等级问题类别A =客户无法接受/生产无法进行/必须改善才能进入下次试产/①软件问题⑤制造工艺(含人员作业) 生产可靠性测试有问题/量产存在品质隐患②硬件问题 ⑥测试问题B =生产过程存在困难③结构问题(含ID、BOM)⑦其他(信息传递、包装等)C =生产存在较小的困难④物料问题序号不良率问题等级问题类别问题状态改善对策1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

2、QA根据试产样机的检验情况,重点针对透光、缝隙、按键手感等行问题反馈;

备注:1、参与试产的相关人员都必须输出试产问题记录表(纸面档),最后中试扫描归档并汇总;

整机试产问题记录表

项目名称: 项目阶段: 试产工厂: 记录人: 试产日期:

问题描述参考图片原因分析 3、中试结构工程师根据checklist,重点针对结构问题,尤其隐患风险进行评估和提出改善建议;。