齿轮磨床技术参数(内圆磨)

- 格式:pdf

- 大小:2.19 MB

- 文档页数:5

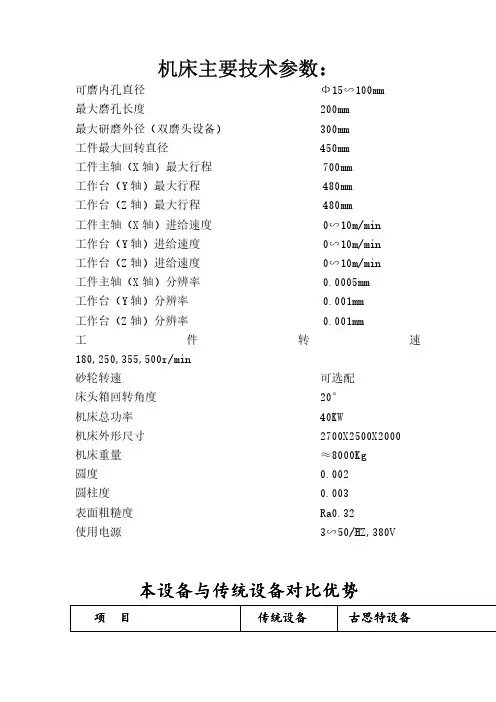

机床主要技术参数:可磨内孔直径Φ15∽100mm最大磨孔长度200mm最大研磨外径(双磨头设备)300mm工件最大回转直径450mm工件主轴(X轴)最大行程700mm工作台(Y轴)最大行程480mm工作台(Z轴)最大行程480mm工件主轴(X轴)进给速度0∽10m/min工作台(Y轴)进给速度0∽10m/min工作台(Z轴)进给速度0∽10m/min工件主轴(X轴)分辨率0.0005mm工作台(Y轴)分辨率0.001mm工作台(Z轴)分辨率0.001mm工件转速180,250,355,500r/min砂轮转速可选配床头箱回转角度20°机床总功率40KW机床外形尺寸2700X2500X2000机床重量≈8000Kg圆度0.002圆柱度0.003表面粗糙度Ra0.32使用电源3∽50/HZ,380V本设备与传统设备对比优势项目传统设备古思特设备车削功能无有一次装夹完成端面内孔加工不能能加工效率低高,内孔加工是传统设备的约2倍耗材消耗量大小劳动强度高低用工量大小同样产能使用面积大小原理简介机床机床原理简介本设备是利用车加工的高效率,对产品端面和内孔进行车端面直接车到要求尺寸,,内孔车削时留0.03-0.05mm余削,端面直接车到要求尺寸量,然后用砂轮进行磨削。

这样既能提高产品加工的效率,,量,然后用砂轮进行磨削。

这样既能提高产品加工的效率又能满足产品使用时内孔要求磨削纹路又能满足产品使用时内孔要求磨削纹路,,达到油膜润滑的目的。

将原来加工方式(先粗磨内孔,修砂轮,再精磨内孔的。

将原来加工方式(先粗磨内孔,修砂轮,再精磨内孔,,再磨端面或者在别的车床上涨内孔车端面,,或者采用专用的再磨端面或者在别的车床上涨内孔车端面端面磨床进行端面磨削。

)简化为车端面、车内孔、精磨内端面磨床进行端面磨削孔,一次装夹完成一个端面和内孔的加工一次装夹完成一个端面和内孔的加工。

由于精磨余量很件休整一次,,小,砂轮不需要每个产品休整砂轮不需要每个产品休整,,可以间隔10-20件休整一次具体视产品有所变化。

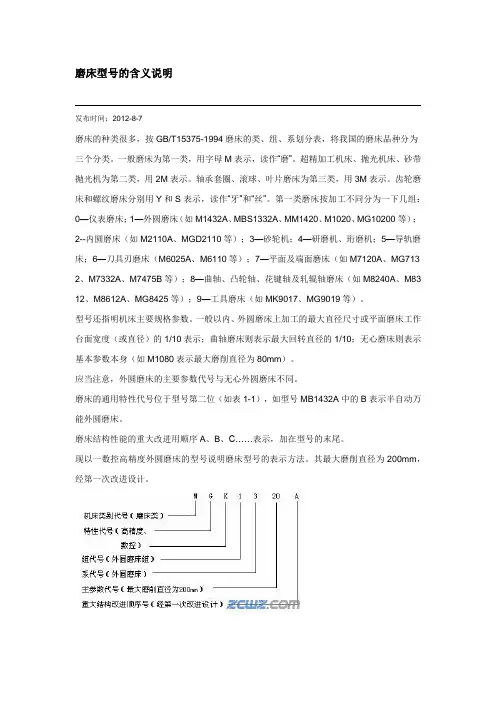

磨床型号的含义说明发布时间:2012-8-7磨床的种类很多,按GB/T15375-1994磨床的类、组、系划分表,将我国的磨床品种分为三个分类。

一般磨床为第一类,用字母M表示,读作“磨”。

超精加工机床、抛光机床、砂带抛光机为第二类,用2M表示。

轴承套圈、滚球、叶片磨床为第三类,用3M表示。

齿轮磨床和螺纹磨床分别用Y和S表示,读作“牙”和“丝”。

第一类磨床按加工不同分为一下几组:0—仪表磨床;1—外圆磨床(如M1432A、MBS1332A、MM1420、M1020、MG10200等);2--内圆磨床(如M2110A、MGD2110等);3—砂轮机;4—研磨机、珩磨机;5—导轨磨床;6—刀具刃磨床(M6025A、M6110等);7—平面及端面磨床(如M7120A、MG713 2、M7332A、M7475B等);8—曲轴、凸轮轴、花键轴及轧辊轴磨床(如M8240A、M83 12、M8612A、MG8425等);9—工具磨床(如MK9017、MG9019等)。

型号还指明机床主要规格参数。

一般以内、外圆磨床上加工的最大直径尺寸或平面磨床工作台面宽度(或直径)的1/10表示;曲轴磨床则表示最大回转直径的1/10;无心磨床则表示基本参数本身(如M1080表示最大磨削直径为80mm)。

应当注意,外圆磨床的主要参数代号与无心外圆磨床不同。

磨床的通用特性代号位于型号第二位(如表1-1),如型号MB1432A中的B表示半自动万能外圆磨床。

磨床结构性能的重大改进用顺序A、B、C……表示,加在型号的末尾。

现以一数控高精度外圆磨床的型号说明磨床型号的表示方法。

其最大磨削直径为200mm,经第一次改进设计。

常用的磨床型号含义如下:M1432B表示万能外圆磨床,最大磨削直径为320mm,经第二次重大结构改进;MM1420表示精密万能外圆磨床,最大磨削直径为200mm;MBS1332A表示半自动高速外圆磨床,最大磨削直径为320mm,经第一次重大结构改进。

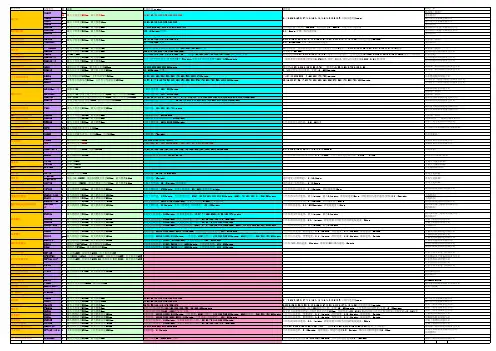

砂轮明细表常用砂轮规格列表砂轮规格多样,因使用而异,因此以下所列规格为国标范围内的列举,可根据客户需要定做产品. 部分砂轮常用规格对照表(单位:mm) 砂轮外径(D) 砂轮厚度(H) 砂轮孔径(d) 4 3(1/8英寸) 3(1/8英寸) 6 5(3/16英寸) 6(1/4英寸) 8 6(1/4英寸) 10(3/8英寸) 10 &n外圆磨床与外圆磨砂轮外圆磨床,磨床中的一种,适用于磨削各种中小型零件的圆柱或圆锥形外圆,特别适用于电动工具、摩托车、工业缝纫机、精密仪器等轴类零件的加工。

外圆磨床所对应的砂轮称为外圆磨砂轮。

砂轮外径有400mm,450mm,500mm,600mm,750mm等,砂轮厚度有40mm,50mm,63mm,75mm,100mm,200mm等,孔径有127mm,203mm,305mm等。

内圆磨床与内圆磨床砂轮内圆磨床与内圆磨床砂轮:是磨床类型中的一个品种。

这种内圆磨床主要用于磨削产品的内圆孔,其中内圆孔的形状有带锥形、球形、半球形等,(包扩通孔、盲孔)和小于60°的圆锥孔,内圆磨床中的内圆磨床砂轮所用的砂轮有锥形、球形、半球形、圆柱形等形状,在实际生产中,该内圆磨砂轮,因很多品种和规格是根据客户所需要而定的,所以,这种砂轮的规格就特别多,例如:20*20*6、25*25*6、30*30*6-10。

35*30*8-10、40*40*10-13、直至80*60*20等,内圆磨床砂轮削砂轮的选择要点:应根据不同的工件尺寸选用不同的砂轮,并尽可能选大些;平面砂轮平面砂轮:平面砂轮是砂轮中的一种,因砂轮两个平面面为平面,故称平面砂轮,生产这种砂轮的材料有多种,主要用于磨削工件的平面而得名,砂轮粒度偏粗的可用于一般的粗磨加工,加工速度快,但比较粗糙。

平面砂轮粒度偏细的主要是用于精磨和超精磨的加工,加工速度慢但加工的工件光洁度高,精确度也高。

同类产品有平面砂轮-白刚玉、平面砂轮-微晶刚玉、平面砂轮-绿碳、平面砂轮-黑碳、平面砂轮-铬刚玉等。

砂轮明细表常用砂轮规格列表砂轮规格多样,因使用而异,因此以下所列规格为国标范围内的列举,可根据客户需要定做产品. 部分砂轮常用规格对照表(单位:mm) 砂轮外径(D) 砂轮厚度(H) 砂轮孔径(d) 4 3(1/8英寸) 3(1/8英寸) 6 5(3/16英寸) 6(1/4英寸) 8 6(1/4英寸) 10(3/8英寸) 10 &n外圆磨床与外圆磨砂轮外圆磨床,磨床中的一种,适用于磨削各种中小型零件的圆柱或圆锥形外圆,特别适用于电动工具、摩托车、工业缝纫机、精密仪器等轴类零件的加工。

外圆磨床所对应的砂轮称为外圆磨砂轮。

砂轮外径有400mm,450mm,500mm,600mm,750mm等,砂轮厚度有40mm,50mm,63mm,75mm,100mm,200mm等,孔径有127mm,203mm,305mm等。

内圆磨床与内圆磨床砂轮内圆磨床与内圆磨床砂轮:是磨床类型中的一个品种。

这种内圆磨床主要用于磨削产品的内圆孔,其中内圆孔的形状有带锥形、球形、半球形等,(包扩通孔、盲孔)和小于60°的圆锥孔,内圆磨床中的内圆磨床砂轮所用的砂轮有锥形、球形、半球形、圆柱形等形状,在实际生产中,该内圆磨砂轮,因很多品种和规格是根据客户所需要而定的,所以,这种砂轮的规格就特别多,例如:20*20*6、25*25*6、30*30*6-10。

35*30*8-10、40*40*10-13、直至80*60*20等,内圆磨床砂轮削砂轮的选择要点:应根据不同的工件尺寸选用不同的砂轮,并尽可能选大些;平面砂轮平面砂轮:平面砂轮是砂轮中的一种,因砂轮两个平面面为平面,故称平面砂轮,生产这种砂轮的材料有多种,主要用于磨削工件的平面而得名,砂轮粒度偏粗的可用于一般的粗磨加工,加工速度快,但比较粗糙。

平面砂轮粒度偏细的主要是用于精磨和超精磨的加工,加工速度慢但加工的工件光洁度高,精确度也高。

同类产品有平面砂轮-白刚玉、平面砂轮-微晶刚玉、平面砂轮-绿碳、平面砂轮-黑碳、平面砂轮-铬刚玉等。

磨床型号的含义说明Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT磨床型号的含义说明发布时间:2012-8-7磨床的种类很多,按GB/T15375-1994磨床的类、组、系划分表,将我国的磨床品种分为三个分类。

一般磨床为第一类,用字母M表示,读作“磨”。

超精加工机床、抛光机床、砂带抛光机为第二类,用2M表示。

轴承套圈、滚球、叶片磨床为第三类,用3M 表示。

齿轮磨床和螺纹磨床分别用Y和S表示,读作“牙”和“丝”。

第一类磨床按加工不同分为一下几组:0—仪表磨床;1—外圆磨床(如M1432A、MBS1332A、MM1420、M1020、MG10200等);2--内圆磨床(如M2110A、MGD2110等);3—砂轮机;4—研磨机、珩磨机;5—导轨磨床;6—刀具刃磨床(M6025A、M6110等);7—平面及端面磨床(如M7120A、MG7132、M7332A、M7475B等);8—曲轴、凸轮轴、花键轴及轧辊轴磨床(如M8240A、M8312、M8612A、MG8425等);9—工具磨床(如MK9017、MG9019等)。

型号还指明机床主要规格参数。

一般以内、外圆磨床上加工的最大直径尺寸或平面磨床工作台面宽度(或直径)的1/10表示;曲轴磨床则表示最大回转直径的1/10;无心磨床则表示基本参数本身(如M1080表示最大磨削直径为80mm)。

应当注意,外圆磨床的主要参数代号与无心外圆磨床不同。

磨床的通用特性代号位于型号第二位(如表1-1),如型号MB1432A中的B表示半自动万能外圆磨床。

磨床结构性能的重大改进用顺序A、B、C……表示,加在型号的末尾。

现以一数控高精度外圆磨床的型号说明磨床型号的表示方法。

其最大磨削直径为200m m,经第一次改进设计。

常用的磨床型号含义如下:M1432B表示万能外圆磨床,最大磨削直径为320mm,经第二次重大结构改进;MM1420表示精密万能外圆磨床,最大磨削直径为200mm;MBS1332A表示半自动高速外圆磨床,最大磨削直径为320mm,经第一次重大结构改进。

磨床的分类及用途(完整版)磨床分为外圆磨床、内圆磨床、坐标磨床、无心磨床、平面磨床、轧辊磨床、导轨磨床、砂带磨床、砂轮机、珩磨机、研磨机、工具磨床、曲线磨床、凸轮轴磨床、轴承磨床、数控磨床、磨削中心、复合磨床、其他磨床等大类,每个大类又包括若干小类。

一.外圆磨床:主要用于磨削圆柱形和圆锥形外表面的磨床。

一般工件装夹在头架和尾架之间进行磨削。

1.1工作台移动式外圆磨床:用工作台纵向移动的方式磨削工件的外圆磨床。

1.1.1端面外圆磨床:用于磨削轴类工件,其砂轮轴线与工件轴线呈一定角度 ,一次切入磨削可同时完成轴颈和轴肩加工的外圆磨床。

1.1.2万能外圆磨床:具有磨削圆柱形和圆锥形内表面装置的外圆磨床。

1.2.3宽砂轮外圆磨床:用于磨削轴类工件 ,其砂轮宽度数倍于同规格磨床的外圆磨床。

1.2砂轮架移动式外圆磨床:用砂轮架纵向移动的方式磨削工件的外圆磨床。

二、内圆磨床:主要用于磨削圆柱形和圆锥形内表面的磨床。

砂轮主轴一般为水平布置。

2.1立式内圆磨床:砂轮主轴垂直布置的内圆磨床。

2.2立式行星内圆磨床:工件固定在工作台上 ,砂轮除绕本身轴线旋转外,还绕工件孔轴线公转,同时作垂直方向往复运动的内圆磨床。

三、坐标磨床:具有精密坐标定位装置的磨床。

主要用于磨削尺寸、形状和位置精度要求较高的孔系及型腔。

四、无心磨床:工件采用无心夹持,一般支承在导轮和托架之间 ,由导轮驱动工件旋转,主要用于磨削圆柱形表面的磨床。

4.1无心外圆磨床(简称无心磨床) :用于磨削圆柱形外表面的无心磨床。

4.2圆锥滚子无心磨床:用于磨削圆锥滚子外表面的无心磨床。

4.3无心超精机:用于超精加工圆柱和圆锥滚子外表面的无心磨床。

五、平面磨床:主要用于磨削工件平面的磨床。

5.1卧轴矩台平面磨床:砂轮主轴水平布置 ,矩形工作台作往复运动的平面磨床。

5.2立轴矩台平面磨床:砂轮主轴垂直布置,矩形工作台作往复运动的平面磨床。

5.3卧轴圆台平面磨床:砂轮主轴水平布置,圆形工作台作回转运动的平面磨床。

磨床型号的含义说明发布时间:2012-8-7磨床的种类很多,按GB/T15375-1994磨床的类、组、系划分表,将我国的磨床品种分为三个分类。

一般磨床为第一类,用字母M表示,读作“磨”。

超精加工机床、抛光机床、砂带抛光机为第二类,用2M表示。

轴承套圈、滚球、叶片磨床为第三类,用3M表示。

齿轮磨床和螺纹磨床分别用Y和S表示,读作“牙”和“丝”。

第一类磨床按加工不同分为一下几组:0—仪表磨床;1—外圆磨床(如M1432A、MBS1332A、MM1420、M1020、MG10200等);2--内圆磨床(如M2110A、MGD2110等);3—砂轮机;4—研磨机、珩磨机;5—导轨磨床;6—刀具刃磨床(M6025A、M6110等);7—平面及端面磨床(如M7120A、MG713 2、M7332A、M7475B等);8—曲轴、凸轮轴、花键轴及轧辊轴磨床(如M8240A、M83 12、M8612A、MG8425等);9—工具磨床(如MK9017、MG9019等)。

型号还指明机床主要规格参数。

一般以内、外圆磨床上加工的最大直径尺寸或平面磨床工作台面宽度(或直径)的1/10表示;曲轴磨床则表示最大回转直径的1/10;无心磨床则表示基本参数本身(如M1080表示最大磨削直径为80mm)。

应当注意,外圆磨床的主要参数代号与无心外圆磨床不同。

磨床的通用特性代号位于型号第二位(如表1-1),如型号MB1432A中的B表示半自动万能外圆磨床。

磨床结构性能的重大改进用顺序A、B、C……表示,加在型号的末尾。

现以一数控高精度外圆磨床的型号说明磨床型号的表示方法。

其最大磨削直径为200mm,经第一次改进设计。

常用的磨床型号含义如下:M1432B表示万能外圆磨床,最大磨削直径为320mm,经第二次重大结构改进;MM1420表示精密万能外圆磨床,最大磨削直径为200mm;MBS1332A表示半自动高速外圆磨床,最大磨削直径为320mm,经第一次重大结构改进。

内圆内圆磨床安全操作及保养规程前言内圆内圆磨床是一种切削加工设备,广泛应用于航空、汽车、机械制造等领域,提高了工业生产效率。

在使用内圆内圆磨床时,安全操作十分重要,以确保工人的工作安全和机器设备的正常运转。

本文主要介绍内圆内圆磨床的安全操作和相关的保养规程。

安全操作规程1. 穿戴个人防护用品在操作内圆内圆磨床时,必须穿戴个人防护用品,包括安全鞋、护目镜、手套等,以避免碰撞、切削、烫伤等意外发生。

2. 检查磨头在使用之前,应仔细检查磨头是否正常,并确认磨头安装位置是否正确,以避免因磨头部件松动或摆放不当导致危险。

3. 确认工作区域安全在操作前,必须清理工作区域,并确认工作台面和设备周围没有不需要的物体,以避免操作时遇到障碍导致危险。

4. 正确设定加工参数在开始操作之前,必须设置和确认好加工参数,包括磨头转速、负载、切削力等,以确保操作过程中的切割效果和加工效率。

5. 合理操作进行内圆内圆磨床的操作时,必须持续关注设备的运转状况,确保使用者在设备附近有良好的视线,并且在进行操作时要保持平静。

6. 维护设备在操作完毕后,必须对设备进行清理和保养,包括断电、清洁、润滑等,以延长设备的使用寿命,防止因设备长期使用而出现的诸如设备松动、电线短路等的危险。

保养规程1. 经常清洁设备内圆内圆磨床在使用过程中会产生大量的金属粉末、液体和润滑剂残留。

因此,经常清洁设备是必要的。

要定时拆开机器各个部分,认真清除积累的金属粉末和其他异物,还要维护磨头表面,定期清除其表面上的氧化物和油污,并及时更换磨头。

2. 润滑和清洁移动部件内圆内圆磨床设有运动中的零部件,例如导轨、滑块、齿轮等。

这些零件需要经常润滑以确保运转良好,延长零部件寿命。

在保养过程中也要定期清洁这些活动部件。

3. 检查部件和配件是否齐全在每一次操作周后,都要检查内圆内圆磨床的零部件和配件是否齐全,并及时替换损坏配件。

保障内圆内圆磨床使用的重要配件完好无损,以保证设备正常运转。

机床主要技术参数:

可磨内孔直径Φ15∽100mm

最大磨孔长度200mm

最大研磨外径(双磨头设备)300mm

工件最大回转直径450mm

工件主轴(X轴)最大行程700mm

工作台(Y轴)最大行程480mm

工作台(Z轴)最大行程480mm

工件主轴(X轴)进给速度0∽10m/min

工作台(Y轴)进给速度0∽10m/min

工作台(Z轴)进给速度0∽10m/min

工件主轴(X轴)分辨率0.0005mm

工作台(Y轴)分辨率0.001mm

工作台(Z轴)分辨率0.001mm

工件转速180,250,355,500r/min

砂轮转速可选配

床头箱回转角度20°

机床总功率40KW

机床外形尺寸2700X2500X2000

机床重量≈8000Kg

圆度0.002

圆柱度0.003

表面粗糙度Ra0.32

使用电源3∽50/HZ,380V

本设备与传统设备对比优势项目传统设备古思特设备

车削功能无有

一次装夹完成端面内孔加工不能能

加工效率低高,内孔加工是传统设备的约2倍耗材消耗量大小

劳动强度高低

用工量大小

同样产能使用面积大小

原理简介

机床

机床原理简介

本设备是利用车加工的高效率,对产品端面和内孔进行车端面直接车到要求尺寸,,内孔车削时留0.03-0.05mm余

削,端面直接车到要求尺寸

量,然后用砂轮进行磨削。

这样既能提高产品加工的效率,,

量,然后用砂轮进行磨削。

这样既能提高产品加工的效率

又能满足产品使用时内孔要求磨削纹路

又能满足产品使用时内孔要求磨削纹路,,达到油膜润滑的目

的。

将原来加工方式(先粗磨内孔,修砂轮,再精磨内孔

的。

将原来加工方式(先粗磨内孔,修砂轮,再精磨内孔,,

再磨端面或者在别的车床上涨内孔车端面,,或者采用专用的

再磨端面或者在别的车床上涨内孔车端面

端面磨床进行端面磨削。

)简化为车端面、车内孔、精磨内

端面磨床进行端面磨削

孔,一次装夹完成一个端面和内孔的加工

一次装夹完成一个端面和内孔的加工。

由于精磨余量很

件休整一次,,

小,砂轮不需要每个产品休整

砂轮不需要每个产品休整,,可以间隔10-20件休整一次

具体视产品有所变化。

既节约时间又节约人力

既节约时间又节约人力,,同时节省耗

具体视产品有所变化

如果不了解可以咨询官方看看

材及产地面积。

材及产地面积。

如果不了解可以咨询。