内圆磨床工作原理概述

- 格式:pdf

- 大小:329.23 KB

- 文档页数:3

内圆磨削的工艺特点及应用范围1. 应用背景内圆磨削是一种常见的金属加工方法,用于加工内孔、内圆柱面等零件的精密加工。

它广泛应用于航空航天、汽车制造、机械制造等领域。

内圆磨削具有高精度、高效率、高质量的特点,可以满足对零件尺寸精度和表面质量要求较高的加工需求。

2. 应用过程内圆磨削的过程主要包括以下几个步骤:2.1 材料准备首先需要准备待加工的材料,通常为金属材料,如钢、铝等。

材料的选择要根据具体的零件需求和使用环境来确定。

2.2 设备准备内圆磨削需要使用专门的设备,如内圆磨床。

在进行磨削之前,需要对设备进行调试和检查,确保设备能够正常运行。

2.3 加工参数设置在进行内圆磨削之前,需要根据具体要求设置相应的加工参数,如磨削速度、进给量、切削深度等。

这些参数的设置直接影响到加工效果和加工质量。

2.4 磨削操作在进行内圆磨削时,需要将待加工的材料固定在设备上,并根据设定的加工参数进行操作。

通常使用磨削石或砂轮对材料进行磨削,通过旋转和进给的方式实现对内孔或内圆柱面的加工。

2.5 检测与修正在完成一次磨削后,需要对加工结果进行检测和修正。

通过测量零件的尺寸和表面质量,判断是否达到要求,并根据需要进行调整和修正。

3. 工艺特点内圆磨削具有以下几个特点:3.1 高精度内圆磨削可以实现对零件尺寸精度的高要求。

通过合理设置加工参数和采用高精密的设备,可以达到亚微米级别的尺寸精度。

3.2 高效率相比其他加工方法,内圆磨削具有较高的加工效率。

由于砂轮具有较大的切削能力和较高的旋转速度,可以快速完成对内孔或内圆柱面的加工。

3.3 高表面质量内圆磨削可以实现对零件表面质量的高要求。

通过磨削石或砂轮的切削作用,可以获得光洁度较高的表面,满足对零件外观和摩擦特性的要求。

3.4 广泛适用性内圆磨削适用于各种不同材料的加工,如钢、铝、铜等。

它也适用于各种不同形状和尺寸的零件,如孔径从几毫米到几米不等的内孔、内圆柱面等。

4. 应用范围内圆磨削在实际应用中具有广泛的应用范围,主要体现在以下几个方面:4.1 汽车制造汽车制造是内圆磨削的重要应用领域之一。

上海机床厂内圆磨床说明书

圆磨床是用磨料磨具(砂轮,砂带,油石和研磨料)为工具进行切削加工的机床.广泛用于零件的精加工,尤其是淬硬钢件,高硬度特殊材料及非金属材料(如陶瓷)的精加工。

圆磨床种类很多,其主要类型有:外圆磨床,内圆磨床,平面磨床,工具磨床,刀具和刃具磨床及各种专门化磨床.此外还有珩磨机,研磨机和超精加工机床等。

⑴外圆磨床:主要用于磨削内,外圆柱和圆锥表面,也能磨阶梯轴的轴肩和端面,可获得IT6-IT7及精度Ra在1.25--0.08μm之间.主参数:最大磨削直径。

⑵无心外圆磨床:工件放在砂轮和导轨之间,由托板支撑进行磨削。

无心外圆磨床与外圆磨床相比,具有以下优点:

①生产率高(无须打中心空,且装夹省时),所以多用于成批生产和大量生产。

②磨削表面尺寸精度,几何形状精度较高,Ra小。

③能配上自动上料机构,实现自动化生产。

自动轴承内圈沟磨床工作原理1. 引言嘿,朋友们,今天咱们聊聊一个听起来有点专业的东西——自动轴承内圈沟磨床。

这名字一听就觉得高大上,对吧?别急,我保证把这个看似复杂的东西讲得简单易懂,轻松得像喝水。

磨床其实就是用来给轴承内圈磨平的工具,别看它小,但在工业生产中可是个“神助攻”!那么,它是怎么工作的呢?咱们慢慢道来。

2. 自动轴承内圈沟磨床的工作原理2.1 磨床的构成首先,咱们得了解这磨床的“家底”。

一般来说,磨床主要由工作台、主轴、磨头和控制系统四大部分组成。

工作台就像一个舞台,轴承在上面转来转去;主轴负责转动,磨头则是它的“尖牙”,负责磨削。

而控制系统就像是这场表演的导演,指挥着一切。

想象一下,这磨床就像个高科技的“美容师”。

当轴承内圈被送上台的时候,磨头就像一把锋利的刀,在上面来回磨削,直到把内圈打磨得光滑如新。

这过程就像是在给内圈做“SPA”,所以说,磨床也算是个“美妆”工具,哈哈!2.2 工作流程接下来,咱们聊聊工作流程。

首先,自动轴承内圈沟磨床会自动接收要磨的内圈,然后定位。

定位可是一项技术活,得精准到位,不能马虎。

就好比你给朋友拍照,要把他们放在最佳角度,不然可就毁了“美好时光”了!定位完成后,磨头开始动作,像是在跳舞一样,优雅而又精确。

磨削的时候,磨头的转速和进给速度都会被精确控制,这就像是调音师在把控音乐的节拍,必须把握得恰到好处。

磨削的力度要适中,不然内圈可就受伤了。

磨完后,内圈就会变得光滑无比,像是刚从工厂出来的小宝宝,惹人心疼!3. 自动轴承内圈沟磨床的优势3.1 高效性说到优势,咱们不能不提它的高效性。

现在这个时代,时间就是金钱,谁都不想浪费。

自动磨床的工作速度可快得惊人,能在短时间内完成大量的磨削任务。

这就像是赛跑,自动磨床可绝对是“跑得飞快”的选手,让你在生产线上立马提升效率,真是“事半功倍”!3.2 精度和一致性除了速度,它的精度也相当了得。

用这种磨床磨出来的内圈,尺寸一致性非常好,几乎不会出现“乌龙”。

轴承套圈内圆磨床结构形式和特点

轴承套圈内圆磨床按工件径向进给、砂轮轴往复的不同形式可分为三种基本结构形式。

形式一:为工件作径向进给、砂轮作轴往复完成磨削过程的一种形式。

形式二:为工件固定、砂轮作径向进给和轴向往复完成磨削过程的一种形式。

形式三:为工件作轴向往复、砂轮作径向进给完成磨削过程的一种形式。

轴承套圈内圆磨床结构形式要以加工轴承套圈规格、自动化程度、移动部件的重量和受力刚性等因素去综合考虑。

内圆磨床工作原理

内圆磨床是一种用于加工内圆零件的机床,具有高精度和高效率的特点。

其工作原理如下:

1. 夹紧工件:首先将待加工的内圆工件夹紧在工作台上,保证工件的稳定性。

2. 主轴旋转:内圆磨床的主轴开始旋转,使磨具也跟随旋转。

3. 磨削运动:磨削滑板开始进行磨削运动,通过滑板的径向移动实现对工件的磨削。

磨具通过磨削面上的磨料颗粒与工件表面接触,并以一定的磨削力进行磨削。

4. 冷却液供给:在磨削过程中,内圆磨床会通过喷嘴喷洒冷却液,用于冷却磨具和工件,减少磨削过程中的摩擦热量。

5. 磨削结束:当达到预定的加工尺寸和粗糙度要求时,停止磨削运动。

6. 工件取下:将加工好的零件从工作台上取下。

通过以上工作原理,内圆磨床能够实现对内孔的高精度加工,包括内径、内圆度、圆柱度等。

内圆磨床广泛应用于各种机械制造行业,如航空航天、汽车、模具等领域。

球磨机的工作原理球磨机是一种常用的研磨设备,广泛应用于矿石选矿、冶金、化工、建材等行业。

它通过回转筒内的钢球对物料进行研磨和混合,从而实现物料的细磨和混合。

球磨机通常由进料装置、排料装置、旋转装置、传动装置、电机和控制系统等组成。

下面将详细介绍球磨机的工作原理。

1. 进料装置:物料通过进料装置进入球磨机的回转筒。

进料装置通常由进料螺旋和进料管组成,物料由重力或螺旋的推动下进入回转筒。

2. 回转筒:回转筒是球磨机的主体部分,通常由钢板焊接而成。

回转筒内衬有耐磨的内衬板,以保护回转筒不受磨损。

3. 钢球:钢球是球磨机中的研磨介质,通常由铸铁或钢制成。

钢球的直径和数量根据物料的性质和磨矿要求进行选择。

4. 旋转装置:旋转装置由电机、减速器、齿轮和轴承等组成。

电机通过减速器驱动回转筒的旋转,使钢球和物料一起在回转筒内进行研磨。

5. 研磨过程:物料在回转筒内受到钢球的冲击和摩擦作用,从而发生研磨和混合。

物料不断地被研磨细化,直到达到所需的细度。

6. 排料装置:研磨后的物料通过排料装置从球磨机中排出。

排料装置通常由排料螺旋和出料管组成,物料通过螺旋的推动下从出料口排出。

7. 传动装置:传动装置将电机的旋转转化为回转筒的旋转。

通常采用齿轮传动或皮带传动,以确保回转筒的稳定运转。

8. 控制系统:控制系统用于控制球磨机的启动、停止和运行参数。

通过控制系统可以实现自动化的操作和调节,提高生产效率和产品质量。

总结:球磨机的工作原理是通过钢球对物料进行研磨和混合,实现物料的细磨和混合。

物料通过进料装置进入回转筒,经过钢球的研磨后,研磨细化的物料通过排料装置排出。

电机驱动回转筒的旋转,而控制系统用于控制球磨机的运行参数。

球磨机的工作原理简单明了,操作方便,广泛应用于各行业的研磨工艺中。

内圆磨床工作原理普通内圆磨床是生产中应用最广的一种内圆磨床。

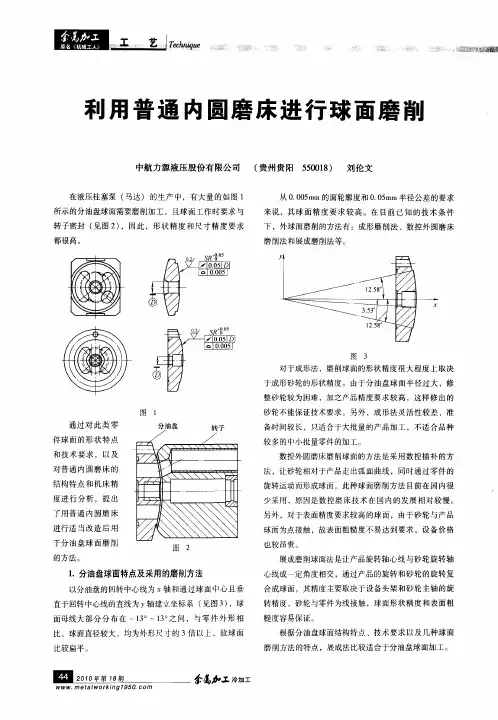

图1—29所示为普通内圆磨床的磨削方法。

图1—29a、b为采用纵磨法或切人法磨削内孔。

图1—29c、d为采用专门的端磨装置,可在工件一次装夹中磨削内孔和端面。

插齿原理及所需的运动插齿原理类似一对圆柱齿轮相啮合,其中一个是工件,另一个是具有齿轮形状的插齿刀。

可见插齿机也是按展成法原理来加工圆柱齿轮的。

如图所示。

插齿刀实质上是一个端面磨有前角,齿顶及齿侧均磨有后角的齿轮,它的模数和压力角与被加工齿轮相同。

齿廓曲线渐开线是在插齿刀刀刃多次相继切削中,由刀刃各瞬时位置的包络线所形成。

插齿机除了两个成形运动外,还需要一个径向切入运动。

此外,为了减少切削刃的磨损,机床上还需要有让刀运动。

工作原理:1. 主电路主电路共有 5 台电动机。

其中 M1 是液压油泵电动机,给液压传动系统供给压力油;M2是双速电动机,是能带动工件旋转的头架电动机;M3 是内圆砂轮电动机;M4 是外圆砂轮电动机;M5 是给砂轮和工件供冷却液的冷却泵电动机。

5 台电动机都具有短路保护和过载保护。

2,控制电路(1) 液压泵电动机 M1 的控制:启动时按下启动按钮 SB2,接触器 KM1 线圈得电吸合,KM1 主触点闭合,液压泵电动机 M1 启动。

只有当液压泵电动机 M1 启动后,其余的电动机才能启动。

(2) 头架电动机 M2 的控制:如将 SA1 扳到 "低"挡的位置,按下液压泵电动机 M1 的启动按钮SB2,接触器K M1 线圈得电吸合,液压泵电动机M1 启动,砂轮架快速前进,当接近工件时压合行程开关 SQ1、接触器 KM2 线圈得电吸合,它的主触点将头架电动机 M2 的绕组接成△联结,电动机 M2低速运转。

同理若将转速选择开关SA1 扳到"高"挡位置,砂轮架快速前进压合行程开关SQ1、接触器KM3 线圈得电吸合,它的主触点闭合将头架电动机 M2 接成双联结,电动机 M2 高速运转。