万能轧机简介(中1)

- 格式:ppt

- 大小:7.45 MB

- 文档页数:39

![环板花架式四辊万能轧机[发明专利]](https://uimg.taocdn.com/de25ce28a1c7aa00b42acb47.webp)

专利名称:环板花架式四辊万能轧机专利类型:发明专利

发明人:叶玉生,吕剑平

申请号:CN86105397

申请日:19860828

公开号:CN86105397A

公开日:

19870211

专利内容由知识产权出版社提供

摘要:一种机架牌坊沿轧制方向前后设置的四辊万能轧机,其特征是该轧机具有环板式牌坊,由两片圆环状厚钢板组成,其内侧各焊有呈十字型方向的四个压块用以固接压下装置,机架内有旋转花架,使组合轧辊轴承座可迅速方便地装卸,又使连轧机架紧凑排列,且相邻牌坊不必交叉,多机架传动一致,以孔型自扭转方式实现无扭轧制。

该轧机刚度高,受力合理,设备轻小,易于制造,换辊迅速方便,连轧布置紧凑。

申请人:北京钢铁学院

地址:北京市学院路29号

国籍:CN

代理机构:冶金专利事务所

代理人:陈肖梅

更多信息请下载全文后查看。

万能轧制作者:周建辉张佳杰范晓伟及冲冲来源:《环球市场信息导报》2013年第05期目前关于万能轧机的研究主要集中在力能分析、产品形状控制、弹跳分析、装配控制,以及轧制过程中型钢的流变规律等。

而对万能轧机的力能分析和型钢流变规律的研究多是基于数值模拟的方法。

力能分析在重轨万能轧制过程中,采用上限法求得的轧制力误差不超过13%,因此,根据上限原理对轧制工艺参数进行设定及优化比较可靠。

为了简化钢轨万能轧制过程的三维几何模型,首先把带箱形孔型立辊简化为等效的平辊,然后分别给出轨腰、轨头及轨基的运动学许可速度场,求出在此速度场下相应变形区的塑性变形功率以及速度间断面上消耗的功率。

根据刚塑性体的变分原理求解水平辊和两个立辊轧制力和轧制力矩的近似解。

通过比较,利用变分原理求出的力能参数近似解稍大于实验值但最大误差不超过20%,因此根据变分原理进行力能参数计算和轧制工艺参数设定及优化是比较可靠的。

用三维弹性有限元法对万能钢梁轧机立轧辊轴与轴承座之间的接触应力分析的结果表明,立轧辊轴与轴承座孔在圆周方向上的接触正压力呈椭圆形分布,接触切向力呈反S形分布;轴承座孔内部的应力分布规律与接触压力分布规律相似。

通过对H型钢万能轧机水平辊辊环的各种应力分析分析,发现对万能轧机镶套水平轧辊辊环作用最大的应力为热装应力,提高辊环与辊芯之间的摩擦系数,减少热装过盈量是改善辊环受力状态的有效途径。

产品形状控制轨头作为钢轨断面的一部分在箱形孔型中变形,而箱形孔型中轧制时宽展一般采用Smirnov公式来计算,但是Smirnov公式忽略了金属材质的影响和轨腰变形对轨头宽展的影响。

当轨头延伸与轨腰延伸不相等时,金属会在轨腰断面和轨头断面之间流动试图减小延伸的差异。

由于延伸不协调产生的金属流动不但存在于轨头或轨腰的横断面上,而且还存在于轨头或轨腰的纵向断面上,且金属流动量的大小以及张应力的大小到目前为止还很难定量计算,所以在求轨头宽展时,将考虑轨腰和轨头之间压下率差异的变形协调系数和轧件材质影响系数引入公式中。

万能轧机通过水平辊和立辊组成的孔型,实现水平和竖直方向上同时压下,满足型钢的生产需要。

万能轧机机架除了承受竖直方向的水平辊轧制力,还承受水平方向的立辊轧制力,万能轧机机架的弹性变形受两个方向的影响。

1万能轧机组成在H 型钢生产线上,精轧机组由万能粗轧机、轧边机、万能精轧机组成。

在万能粗轧机和精轧机轧机上各装有一对水平辊和一对立辊,通过水平辊和立辊从竖直方向和水平方向同时压下实现辊缝调整。

万能粗轧机和精轧机的不同之处主要是万能粗轧机的立辊为腰鼓形,而精轧机的立辊为圆柱形,为的是把H 型钢的翼缘轧平且与腹板垂直。

轧边机位于万能粗轧机和精轧机之间,主要作用是轧制H 型钢翼缘的端部,控制腹板宽度,使翼缘的边缘整齐。

在轧制过程中,轧边机只承受竖直方向的轧制力,因此轧边机架的构成相对简单。

通过这三种轧机,实现H 型钢轧制(见图1)[1]、[2]。

可以看出,钢坯轧制从右上方孔型开始,先经过一个万能粗轧机的凸面形立辊与水平辊组成的孔型,之后通过轧边机水平轧辊,最后经过万能精轧机轧辊的孔型。

万能轧机机架分为传动侧和操作侧(见图2),传动侧机架如上图右侧所示,操作侧机架如上图左侧所示。

在传动侧和操作侧机架上,又分为水平辊机架和立辊机架,两机架用螺杆把合到一起。

在两侧机架四个角方位上有四根拉杆,当操作侧机架装入轧机之后,通过锁紧液压缸给拉杆一个预紧力,将两机架锁紧。

在轧制过程中,上、下水平轧辊由电机驱动,立辊为被动辊。

各个轧辊用液压缸调整辊缝。

1.一重集团大连工程技术有限公司工程师,辽宁大连1166002.一重集团大连工程技术有限公司高级工程师,辽宁大连116600万能轧机机架结构研究及应力分析李龙华1、李爱臣2摘要:通过INVENTOR 建模,运用有限元分析万能轧机机架强度和刚度。

关键词:万能轧机;INVENTOR ;结构分析中图分类号:TG333文献标识码:A文章编号:1673-3355(2020)02-0004-04Universal Mill Frame Structure Research and Stress AnalysisLi Longhua ,Li AichenAbstract:The strength and rigidity of universal mills are analyzed with a INVENTOR established model by the means of a finite element analysis program.Key words:universal mill ;INVENTOR ;structure analysis10.3969/j.issn.1673-3355.2020.02.004图1万能轧机工作辊布置图2万能轧机图3轧边机轧边机(见图3)的操作侧机架上安装有换辊拖车,用于快速换辊,在机架的四个角方位上有四根拉杆,当操作侧机架装入轧机之后,通过锁紧液压缸给拉杆一个预紧力,将机架锁紧。

第 1 章绪论1.1轧钢机的简介实现金属轧制过程、完成金属塑性变形的设备。

包括主要设备及附属设备,但一般所说的轧机仅指主要设备。

最早的轧机出现在14世纪的欧洲,1480年意大利人达•芬奇(Leonardo da Vinci)曾设计出轧机的草图。

1553年法国人布律利埃(Brulier)轧制出金和银的板材,用以制造钱币。

此后,西班牙、比利时和英国相继出现了轧机。

1766年英国有了顺列式的小型轧机,至19世纪中叶,第一台可逆式轧机在英国投产,并轧出了船用板材。

1838年建成了带活套(见活套轧制)的二列式线材轧机(见横列式轧机)。

1848年德国发明了万能轧机,1853年美国开始应用三辊式型材轧机,并用蒸汽机传动升降台,实现了升降动作的机械化。

接着美国又出现了三辊式劳特轧机(见厚板轧机),1859年建造了第一台连续式轧机,1862年英国人贝德森(G.Bedson)取得了平辊立辊交替配置的连续式线材轧机(见平立交替精轧机组)的专利。

轧制型材的带立辊的万能轧机是1872年问世的,20世纪初期建造了半连续式带钢轧机。

20世纪60年代以来各类轧机在设计、研究和制造方面取得了很大进展,并朝着连续化、自动化、高速化和专业化的方向发展,相继出现了轧制速度高达每秒钟130m的各种类型的线材轧机、全连续式的冷、热带钢轧机、宽度为5500mm的厚板轧机和连续式H型钢轧机(见H型钢)以及连续轧管机组等一系列先进设备,并在液压技术、电子计算机技术和各种测试仪表的应用以及轧制产品的实物质量和内部性能的控制等方面都有许多突破,使得轧机所用原料单重不断增大,产品的质量和产量不断提高,轧制的品种与规格日益增多。

中国于1871年在福州船政局所属拉铁厂首先应用轧机,用以轧制厚度为15mm 以下的钢板,6~120mm的方、圆钢。

1890年湖北汉冶萍公司汉阳铁厂装有宽为2450mm的用蒸汽机拖动的二辊中板轧机、横列式三机架二辊轨梁轧机以及350mm/300mm的小型轧机。

以轧机为主体,将金属坯料轧延成材的成套设备。

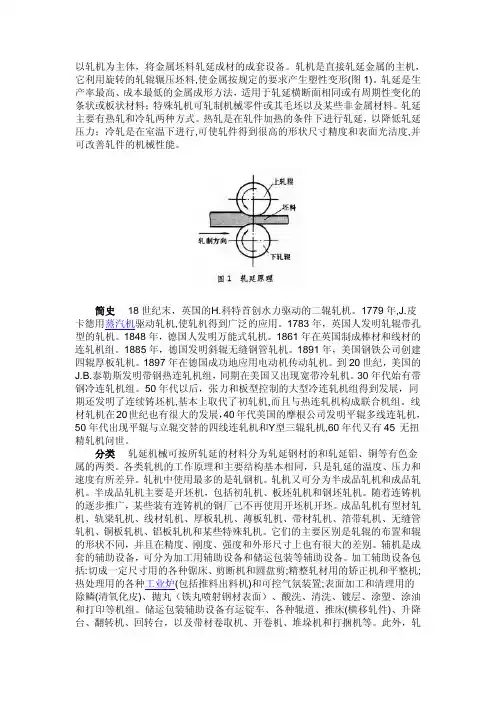

轧机是直接轧延金属的主机,它利用旋转的轧辊辗压坯料,使金属按规定的要求产生塑性变形(图1)。

轧延是生产率最高、成本最低的金属成形方法,适用于轧延横断面相同或有周期性变化的条状或板状材料;特殊轧机可轧制机械零件或其毛坯以及某些非金属材料。

轧延主要有热轧和冷轧两种方式。

热轧是在轧件加热的条件下进行轧延,以降低轧延压力;冷轧是在室温下进行,可使轧件得到很高的形状尺寸精度和表面光洁度,并可改善轧件的机械性能。

简史18世纪末,英国的H.科特首创水力驱动的二辊轧机。

1779年,J.皮卡德用蒸汽机驱动轧机,使轧机得到广泛的应用。

1783年,英国人发明轧辊带孔型的轧机。

1848年,德国人发明万能式轧机。

1861年在英国制成棒材和线材的连轧机组。

1885年,德国发明斜辊无缝钢管轧机。

1891年,美国钢铁公司创建四辊厚板轧机。

1897年在德国成功地应用电动机传动轧机。

到20世纪,美国的J.B.泰勒斯发明带钢热连轧机组,同期在美国又出现宽带冷轧机。

30年代始有带钢冷连轧机组。

50年代以后,张力和板型控制的大型冷连轧机组得到发展,同期还发明了连续铸坯机,基本上取代了初轧机,而且与热连轧机构成联合机组。

线材轧机在20世纪也有很大的发展,40年代美国的摩根公司发明平辊多线连轧机,50年代出现平辊与立辊交替的四线连轧机和Y型三辊轧机,60年代又有45°无扭精轧机问世。

分类轧延机械可按所轧延的材料分为轧延钢材的和轧延铝、铜等有色金属的两类。

各类轧机的工作原理和主要结构基本相同,只是轧延的温度、压力和速度有所差异。

轧机中使用最多的是轧钢机。

轧机又可分为半成品轧机和成品轧机。

半成品轧机主要是开坯机,包括初轧机、板坯轧机和钢坯轧机。

随着连铸机的逐步推广,某些装有连铸机的钢厂已不再使用开坯机开坯。

成品轧机有型材轧机、轨梁轧机、线材轧机、厚板轧机、薄板轧机、带材轧机、箔带轧机、无缝管轧机、铜板轧机、铝板轧机和某些特殊轧机。

![万能轧机钢结构技术总结[修改版]](https://uimg.taocdn.com/15394b0f770bf78a64295414.webp)

第一篇:万能轧机钢结构技术总结攀钢万能轧机钢结构安装技术总结一、工程概况1.1工程简介攀钢万能轧机主厂房包括加热炉区域、1#、2#两个主轧线跨和1#、2#、3#三个主电室跨。

总建筑面积为18807.44㎡,约3400t钢结构。

共有柱子68根,最高为25.5m,最重为17.731t;吊车梁最大跨度为36m,最重为43t。

新建厂房的组成情况如下:1.1. 1加热炉区域长47.15m,跨度51m,设1台125/32t桥式吊车,吊车轨面标高为13.38m;设1台10t电动葫芦,吊车轨面标高为43.5m,建筑面积为2404.65㎡。

1.1. 2 1#主轧跨(C2D2跨)长201.1m,跨度33m,设2台200/16t桥式吊车,吊车轨面标高为13.38m;建筑面积为6636.3㎡。

1.1.3 1#主电室(C2B2跨)长201.1m,跨度18m,设1台125/32t桥式吊车,吊车轨面标高为8.3m;设1台10t双轨电动葫芦,吊车轨面标高为39m,建筑面积为3619.8㎡。

1.1.4 2#主轧跨(EF跨)长180.8m,跨度21m,设1台32/5t桥式吊车,设2台30t钢性料耙吊车,吊车轨面标高均为7.81m;设10t、5t电动葫芦各1台,吊车轨面标高均为25m,建筑面积为3796.8㎡。

1 1.1.4 2#主电室跨(EF2跨)长89.3m,跨度18m,设1台125/32t桥式吊车,1台50/10t桥式吊车,吊车轨面标高均为13.5m;设10t、5t电动葫芦各1台,吊车轨面标高均为25m,建筑面积为1607.4㎡。

1.1.4 3#主电室跨(EF3跨)长49.5m,跨度15m,设1台32/5t桥式吊车,吊车轨面标高均为13.5m;设5t电动葫芦1台,吊车轨面标高均为24m,建筑面积为742.5㎡。

新建主厂房为全钢结构,屋面及墙皮采用彩色压型钢板:屋面为角弛Ⅲ-600彩色瓦;墙皮采用V—125型彩色瓦。

二、采用的特殊措施a) JZ2柱的空中吊装由于JZ2柱长25.5m,故在制作时将高跨柱分两段出厂运输到现场,采用高空拼接。