钢轨的万能法轧制及轧机调整

- 格式:pdf

- 大小:204.55 KB

- 文档页数:4

钢轨万能轧制孔型及轧制参数优化关键技术研究的开题报告一、研究背景:随着我国铁路交通事业的快速发展,铁路运输的运载能力和运输效率要求也越来越高,钢轨的质量和性能对铁路运输的安全稳定具有重要的影响。

而钢轨的孔型也是影响其质量性能的一个重要因素,不同的孔型可以对轨道的减振、降噪、耐久性、稳定性等方面产生不同的影响。

因此,如何优化钢轨的孔型及其轧制参数成为了钢轨制造和研发领域的热点问题。

二、研究内容和目标:本次研究的主要内容是对钢轨的孔型及其轧制参数进行优化,以提高钢轨的质量和性能,提高其在铁路运输中的使用效率和安全性。

具体研究目标如下:1. 综合分析钢轨孔型的现有制造工艺和存在的问题,探索钢轨孔型的优化方案。

2. 分析钢轨孔型及其轧制参数的相互关系,确定一系列优化的轧制参数,包括轧制力、轧制速度、轧制温度等。

3. 通过试验验证和优化改进,得出最佳的钢轨孔型及其轧制参数的组合方案,提高钢轨的质量和性能。

三、研究方法:本次研究采用理论分析和试验验证相结合的方法进行。

首先,对钢轨孔型的现有制造工艺进行综合分析和评估,从中寻找出存在的问题和优化的空间。

然后,通过建立钢轨孔型和轧制参数的模型,进行参数优化计算并进行仿真分析,得出一系列优化的轧制参数。

最后,通过试验验证,选择最佳的钢轨孔型及其轧制参数的组合方案,进行控制生产。

四、研究意义:本次研究的成果将具有重要的理论与实际意义。

首先,可以提高钢轨的质量和性能,使得其在铁路运输中更加安全稳定。

其次,可以改善钢轨的功能性能,如减少噪音、防止晃动、延长使用寿命等,提高了列车的行驶安全性和乘坐舒适度。

最后,提高了钢轨制造行业的竞争力,促进了钢轨产业更加健康的发展。

科技风2017年12月机械化工D O I:10.19392/j.c n k i.1671-7341.201724136邯钢万能法乳制钢轨不对称缺陷成因及对策于凡王世杰户庆鹏邯钢大型轧钢厂河北邯郸050600摘要:随着国内铁路的提速,对钢轨的要求也日益提高,各国铁路采取高速、重载和高密度的运输方案,使钢轨的服役条件 更加恶化,因而对钢轨的要求越来越严格。

本文着重分析了应用万能轧制法轧制钢轨的过程中出现不对称的缺陷,发现主要是因 为对孔型的设计不当,使得轧件在出轧机成品孔时,由于重力和钢轨上下表面温差的作用令钢轨的头部下偏、头部不对称现象有 所忽略。

为了消除这种现象,本文针对孔型提出了优化设计方案,进而使缺陷得以完善。

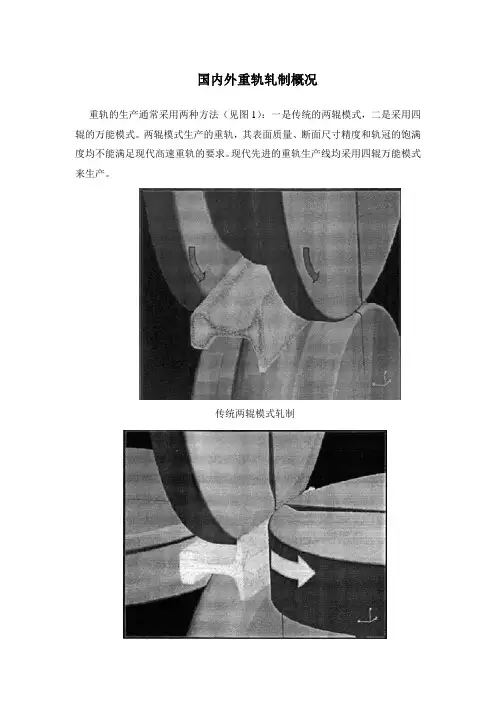

关键词:钢轨不对称缺陷;孔型2012年6月,邯钢大型轧钢厂全线贯通,开始走向了万能 轧制法生产钢轨之路。

该轧制法具有孔型法轧制发难以相比 的优点,如:调整更简单、控制精度更高、辊耗更小,此外,还可 以得到上下形状对称的断面。

在保证压下工序合理运行的前 提下,又能将轧辊孔型的设计进行简化。

但是,在生产初期,邯 钢等大型厂方却存在着钢轨的头部不对称缺陷。

为此,本文针 对轧辊在万能轧制法中的装配质量、轧件进机组前的温度变化 及对孔型的设计等相关因素进行分析,以期对问题的解决提供 思路。

1孔型系统目前邯钢大型厂使用的万能轧机轧制钢轨时运用的孔型 为“箱形孔+帽形孔S轨形孔S万能孔S轧边孔。

其中B D1轧 机配置箱型孔,B D2轧机配置帽形孔s轨形孔,U F轧机配置半 万能孔型,孔型布置见下图。

2钢轨不对称缺陷成因分析近几年由于铁路向高速、重载的道路延伸,开始对钢轨的 质量、尺寸精度及性能有了更高标准的要求。

目前使用的铁路 铺设过程中多数会把钢轨焊成一个规定的长度,同时留出一定 的空隙进行热膨胀,以减少车辆运行时车轮冲击钢轨端部的次 数。

此时,钢轨焊接的不对称精度就成了保证钢轨质量和使用 年限的一个重要参数,钢轨的不对称精度越高、两支钢轨焊合 的精确程度越大。

CCS万能轧机辊缝的调整作者:任彦马路来源:《科技创新与应用》2017年第01期摘要:CCS万能轧机轧制过程中辊缝的调整的原理及轧制效果。

主要从控制的角度讲述了液压元件与控制元件的控制过程。

从而到现场实现轧制型材的控制过程中机架产生变形如何去调整。

关键词:型材;万能轧机;调整1 CCS万能轧机的背景随着工业化的不断发展与进步,身处一线的生产者也要跟上时代先进的步伐,把最优秀的设备运用到轧钢企业的设备上去,让自动化程度较高的设备为我们生产与服务,从而减少我们的生产的劳动强度与节省过多的人力物力资源,同时也让自动控制精度比较高的设备为我们生产出自量合格与形状美观的产品。

使用工业自动化生产线的最重要作用是确保产出商品的品质,由于人工无法渗透生产经过进行有效干预,产出商品的品质仅仅依赖于线上检测品质的设施以及仪器,对商品品质对应参数进行实时监视,供给控制装置精准测定数据和所处状态。

过去很长时间, PLC一直处在工业自动化控制的核心范畴,为多样专业设施提供相当可靠的应用效果。

其中主因是PLC为自动化控制的实现提供可靠、完善而且相当安全的解决办法,适于当下工业产出类企业在自动化方面的需要。

本文重点讲述与分析的是当代轧钢工业当中型材轧制的主要设备单体某轨梁厂的CCS万能轧机中关于液压控制方面AGC的控制过程。

其主要目的是更好地了解万能轧机设备的液压系统中AGC控制部分。

文章通过讲述轨梁厂的工艺去决定轨梁厂需要的生产设备。

从生产设备中选择所要分析的CCS万能轧机。

先讲述CCS轧机的AGC液压伺服系统的原理。

再到万能轧机的数学模型建立及液压AGC数学模型的建立。

进而确立CCS万能轧机的控制策略。

利用仿真技术去分析该控制策略的优略。

文章的最后章节简单的介绍了模糊PID控制在CCS万能轧机的液压AGC中应用。

以下是本文具体完成的工作。

我国大量企业历经数年努力,工业过程控制范畴导入继电器设备,应用PLC,集中监控的集中化,在工业企业中针对现场操作广泛使用总线、一体化两大效率较高的控制系统,为我国企业商品产出过程的信息化和自动化奠定较好基础。

轧机的调整步骤(轧机技术问答汇总)一.冷轧生产设备基本知识1、什么叫冷轧?答:金属或合金在低于再结晶温度下进行的轧制叫冷轧,通常指的是将轧材不经过任何温度处理下进行加工,在轧钢过程中轧件随着变形增加,温度不断升高,为了防止轧件和温度的升高,轧钢过程需要不断采取降温措施来控制温度升高,一般冷轧的轧件最高出口温度为150℃。

2、冷轧工艺有哪些特点?答:冷轧工艺有以下特点:1)钢在轧制过程中产生不同程度的加工硬化;2)冷轧过程中必须采用工艺冷却和润滑;3)冷轧过程中必须采用张力轧制。

3、什么叫加工硬化?答:带钢在冷轧后,由于晶粒被压扁、拉长、晶格歪扭畸变、晶粒破碎,使金属的塑性降低、强度和硬度增高,这种现象叫做加工硬化。

4、加工硬化对冷轧过程有何影响?答:带钢在轧制过程中产生不同程度的加工硬化,当加工硬化超过一定程度后,带钢因过分硬脆而不适于继续轧制,因此,带钢经冷轧一定的道次即完成一定的冷轧总压下量后,要想继续轧薄,往往要经过软化热处理(再结晶退火)等,使轧件恢复塑性,降低变形抗力。

5、什么叫体积不变定律?答:体积不变定律是指金属或合金在变形时,变形前后的体积保持不变。

即可用下列公式表示:L某B某H=l某b某h=C式中:L、l──变形前后的长度B、b──变形前后的宽度H、h──变形前后的高度C────常数量6、什么叫冷轧最小可轧厚度?答:在一定轧机上冷轧其中一种产品时,随着带钢变薄,压下愈来愈困难,当带钢厚度达到其中一限度后,不管如何加大压下,不管轧制多少道次,也不可能使带钢变薄,这时带钢的极限厚度则称为最小可轧厚度。

最小可轧厚度h最小可用下式表示h最小=3.58D1f(K0-σ平)/E式中:D1──工作辊直径,毫米(mm)E──轧辊弹性模量,帕(1Pa=0.102某10-6kg/mm2)f──轧辊与轧件间的摩擦系数;K0──轧件平面变形抗力,K0=1.15σs,帕(1Pa=0.102某10-6kg/mm2)σ平──轧件平均张力,σ平=(σ0+σ1)/2,帕(1Pa=0.102某10-6kg/mm2)σ0、σ1──后、前单位张力,帕(1Pa=0.102某10-6kg/mm2)。