FLOWSERVE主蒸汽隔离阀拒动原因分析

- 格式:docx

- 大小:27.98 KB

- 文档页数:3

蒸汽锅炉主安全阀常见故障及处理方法范本蒸汽锅炉主安全阀是蒸汽锅炉的重要安全装置,主要起到保护锅炉安全运行的作用。

然而,由于锅炉操作不当、维护不到位或设备老化等原因,主安全阀常会出现故障。

下面是一些蒸汽锅炉主安全阀常见故障及处理方法的范本,供参考。

一、主安全阀无压力释放或过压力裁剪故障现象:主安全阀无压力释放或释放压力超过了设定值。

处理方法:1.检查锅炉排放的蒸汽是否达到安全释放压力。

如果没有达到,需要检查燃料供给、燃烧情况以及锅炉操作是否正常。

如果有问题,需要及时修复。

2.检查主安全阀的调定和使用是否符合标准要求。

如果调定或使用不当,需要重新调整或更换主安全阀。

3.检查主安全阀是否被异物堵塞或损坏。

如果有堵塞或损坏,需要进行清理和修复。

4.检查主安全阀的弹簧是否松弛或失效。

如果是松弛或失效,需要重新调整或更换弹簧。

5.检查主安全阀的密封面是否损坏或磨损。

如果是损坏或磨损,需要重新修复或更换密封面。

二、主安全阀频繁开启或泄漏故障现象:主安全阀频繁开启或泄漏,导致排放的蒸汽超过了正常范围。

处理方法:1.检查锅炉的负荷和操作是否正常。

如果负荷过大或操作不当,需要及时调整。

2.检查主安全阀的调定和使用是否符合标准要求。

如果调定或使用不当,需要重新调整或更换主安全阀。

3.检查主安全阀的弹簧是否松弛或失效。

如果是松弛或失效,需要重新调整或更换弹簧。

4.检查主安全阀的密封面是否损坏或磨损。

如果是损坏或磨损,需要重新修复或更换密封面。

5.检查主安全阀的阀座是否有异物堵塞或损坏。

如果有堵塞或损坏,需要进行清理和修复。

三、主安全阀激起过程有异响或不灵敏故障现象:主安全阀在激起过程中发出异响,或激起动作不灵敏。

处理方法:1.检查主安全阀的润滑是否充分。

如果润滑不充分,需要进行润滑加油。

2.检查主安全阀的移动部件是否受损或有杂质阻碍。

如果有受损或阻碍,需要进行修复或清理。

3.检查主安全阀的调定和使用是否符合标准要求。

如果调定或使用不当,需要重新调整或更换主安全阀。

机电信息工程主蒸汽隔离阀月度试验阀门不动作问题分析及处理谢祖妙余源王志强(福建福清核电有限公司,福建 福清350318)摘要:主蒸汽隔离阀为核电厂二回路主蒸汽系统 上的第一道隔离阀,是反应堆的第三道安全屏障。

在机组运行期间,主蒸汽隔离阀必须执行月度部分关闭(即90%全行程)试验,以确保该阀门每个回路的可用 性。

本文结合阀门结构原理,以福清1i2号机组主蒸汽隔离月度试验过程中发生阀门无法开启等问题 为背景,分析故障原因,并提出了相 I 决措施。

关键词:主蒸汽隔离阀;月度试验;减压阀;试验阀1 述(以下简称MSIV )安装在压水堆核路管道上,是一个能执行5>内快速关闭的核安全功能的 关 。

某核电1i2号机组的MSIV 为美国Flowserve 生产的一个包括了液、气"的线 塞式机构。

该 的液压缸上部是一个半球形的高压氮气,它的作用相当于一个永不失效的 。

液压 ;设动油泵,高压的液压入液压活塞下部,克服氮气的压力,驱动活塞 ,开。

关则是通 压回路 压,被压缩的高压氮气做功来完成的。

图1 MSIV 逻辑控制图2 主月度部 试验MSIV 的为 部分行程(关闭10%的全行程)试验。

用 泵侧(B 列)及非泵侧(A 列)的主排放电磁阀(2-89和3-89)和主排放阀(2-28和-28)可用性*在历部分关闭试验中,现场出现过阀门无法回到全开限位、无法 关回路、阀门无法脱开全开限位等多种 *现笔 据不同情 况 ,结合 结构原理 探讨并处理*3 部 试验中阀门无 开的问题3.1现场问题在执行VVP-T-002(部分关)时完成 部分关闭后 开阀动作,气动泵工作一段时间后 ,此时阀门指示杆未触及全开位,半开位 , 无法全开*3.2故障排查及处理(1)路堵塞。

由于阀门气动泵工作一段时间,且开 段 ,表明液压油可以 入压回路中* 中的化验合格的,进油管路中不存在小孔*路堵塞的可 小*(2) 泵本效* 动泵在 可 动作,气动泵的动作、声音均顺畅,无异常。

主蒸汽隔离阀油压问题分析及应对措施【摘要】本文主要围绕主蒸汽隔离阀油压问题展开分析。

在首先对主蒸汽隔离阀油压问题进行了详细分析,包括可能的原因和影响。

随后给出了相应的应对措施建议,提供了一些建议的维护保养方法,以及对主蒸汽隔离阀的工作原理进行了解析。

在对文章内容进行了总结,提出了进一步的建议。

通过本文的阐述,可以帮助读者更加全面地了解主蒸汽隔离阀油压问题,并掌握相关解决方法,保障设备的正常运行和延长使用寿命。

【关键词】主蒸汽隔离阀、油压问题、分析、原因、应对措施、维护保养、工作原理、结论、建议。

1. 引言1.1 背景介绍主蒸汽隔离阀在工业生产过程中起着至关重要的作用,它能够控制蒸汽流向和压力,确保设备的正常运行。

在使用过程中,一些厂家或用户可能会遇到主蒸汽隔离阀油压问题,频繁出现的问题可能会影响设备的稳定性和工作效率。

背景介绍:主蒸汽隔离阀油压问题是指在主蒸汽隔离阀使用过程中,油压异常或不稳定所引起的故障。

这种问题可能导致阀门无法正常开启或关闭,影响设备的正常运行和生产效率。

主蒸汽隔离阀油压问题的出现可能与阀门设计不合理、使用环境不良、维护保养不当等因素有关。

解决这一问题需要对其进行详细的分析和检修,同时制定有效的应对措施和维护保养计划,以确保设备的长期稳定运行。

对于主蒸汽隔离阀油压问题,厂家和用户应该重视起来,及时采取相应的措施进行解决和预防。

只有通过科学的分析和维护保养工作,才能确保主蒸汽隔离阀的正常运行,提高设备的使用寿命和生产效率。

2. 正文2.1 主蒸汽隔离阀油压问题分析主蒸汽隔离阀是蒸汽系统中至关重要的一个部件,它的作用是控制蒸汽流向和压力,确保蒸汽系统的安全运行。

在实际应用中,很多用户经常会遇到主蒸汽隔离阀油压问题,导致系统无法正常工作。

主蒸汽隔离阀油压问题主要表现为压力不稳定、泄露或无法关闭等现象。

造成主蒸汽隔离阀油压问题的原因有很多,主要包括以下几点:首先是主蒸汽隔离阀内部密封件损坏或老化,导致泄露或无法密封;其次是阀门部件安装不当或受到损坏,造成阀门无法正常开关;再者是蒸汽系统压力过高或过低,导致隔离阀无法正常工作。

汽轮机主蒸汽阀的问题及原因及应对措施摘要:对于24 h不间断生产的汽轮机来讲,持续的电力产出离不开流程稳定做保障,而在这其中,阀门作为节控装置,对流程调控起着不可替代的关键性作用。

但阀门原理各异、种类繁多、规格多样,故障也呈多时多点多发特点。

关键词:汽轮机;主蒸汽阀门;问题1 汽轮机阀门故障成因分析1.1 前期采购阶段阀门采购前技术环节把控不严,导致因采办技术属性描述错误、不准确而造成阀门到货后无法使用或使用匹配度不高,为引发阀门故障埋下了隐患。

如未按实际需求采办相应压力等级匹配的阀门,导致使用期间介质压力高于阀门承压能力,引发阀门损坏;非标阀门采购技术参数不准,导致到货阀门长度不匹配、法兰安装孔中心孔距不对应等问题。

1.2 现场安装阶段现场人员对阀门的安装不规范、不到位,存在薄弱环节,未做到合理、正确、规范安装。

如阀门未按指示安装,安装反向、错位,密封垫片不匹配;螺纹连接类阀门因螺纹旋合长度不够,造成密封不严。

实例:现场消防海水流程用4英寸偏心蝶阀安装反向,在启动消防流程并注入海水后,因密封不严引发内漏。

1.3 使用维护阶段1.3.1 流程介质物理、化学性质影响阀门所控制流体介质的物理、化学性质,对故障的产生具有重要影响,其中包括腐蚀性流体、高温高压冲击性流体、高含砂冲蚀性流体。

实例:污水系统清水剂药剂对碳钢腐蚀性极强,即便对不锈钢也存在一定腐蚀性,阀门多为孔洞性可见腐蚀,维修价值不高,只能被动换新。

1.3.2 原始管路流程设计不合理现场阀门管路流程设计不合理,造成阀门使用中故障多发。

实例:6英寸海水排放闸阀因管线走向选择不合理,且前端无减压装置,导致阀门进出口压差长时间达7 kg/cm2左右,持续高压冲刷引发阀板几乎阀体冲蚀外漏。

1.3.3 日常操作不当在操作关闭阀门时,为确保关严,存在使用管钳及加力杠等辅助工具,造成阀门密封面过度咬合压磨、阀柄损坏、阀杆变形断裂情况,此种情况在高压阀门及重点流程阀门故障中尤为常见。

蒸汽锅炉主安全阀常见故障及处理方法蒸汽锅炉主安全阀是蒸汽锅炉中至关重要的安全设备,用于防止锅炉内压力超过设定值而造成爆炸事故。

然而,由于长期使用和维护不当,主安全阀可能出现一些常见的故障。

本文将介绍蒸汽锅炉主安全阀的常见故障及处理方法。

一、主安全阀无压力反应或无任何反应当蒸汽锅炉中的压力超过设定值时,主安全阀无压力反应或无任何反应可能是由以下原因造成的:1. 主安全阀阀芯卡住。

此时,应停止蒸汽锅炉的运行,并检查并修复主安全阀。

2. 主安全阀内部阻塞。

由于长期使用,主安全阀内部可能会有积累的杂质或污垢导致阻塞。

在这种情况下,应关闭蒸汽锅炉,并清洗或更换主安全阀。

3. 主安全阀弹簧失效。

主安全阀弹簧的弹性失效可能导致主安全阀无法正常响应。

这时需要更换主安全阀的弹簧。

4. 主安全阀内部结构损坏。

长期使用和维护不当可能导致主安全阀内部的零件损坏或磨损,导致主安全阀无法正常工作。

在这种情况下,应检查并修复或更换主安全阀的内部部件。

二、主安全阀漏气主安全阀漏气是蒸汽锅炉常见的问题之一,可能由以下原因导致:1. 主安全阀密封面损坏。

长期使用和高温导致主安全阀密封面磨损或老化,从而导致漏气。

此时应更换主安全阀的密封面。

2. 主安全阀弹簧失效。

主安全阀弹簧的弹性失效可能导致主安全阀无法完全关闭,从而导致漏气。

这时需要更换主安全阀的弹簧。

3. 主安全阀内部部件松动。

长期使用和振动可能导致主安全阀内部部件松动,从而导致漏气。

应检查并紧固主安全阀的内部部件。

三、主安全阀频繁开启和关闭主安全阀频繁开启和关闭可能是由以下原因造成的:1. 锅炉负荷过大。

负荷过大会导致蒸汽锅炉的压力迅速升高,从而导致主安全阀频繁开启和关闭。

此时应调整蒸汽锅炉的负荷,以减少压力升高的速度。

2. 主安全阀调整不当。

主安全阀的调整不当可能导致压力过高或过低,从而引起频繁开启和关闭。

此时应调整主安全阀的开启压力和关闭压力。

3. 主安全阀内部部件损坏或松动。

主蒸汽隔离阀误关的可能原因和瞬态分析摘要:主蒸汽隔离阀(MSIV)是核电厂主蒸汽系统中最重要的组成部分,其主要功能是实现主蒸汽的隔离。

本文主要分析可能导致主蒸汽隔离阀误关的原因,并对反应堆功率运行模式下一个主蒸汽隔离阀误关造成的机组瞬态进行分析,并得出结论为主蒸汽隔离阀误关的最严重潜在后果为主蒸汽系统安全阀开启后不能回座。

并针对误关后机组状态的控制给出合理的处理思路。

关键字:主蒸汽隔离阀;误关;人因失误;停堆Possible causes and transient analysis of main steam isolation valve shutdown by mistakeFan Ji-xun(Fuqing Nuclear Power Co., Ltd.Second operation department FuqingFuJian Province)Abstract:The main steam isolation valve (MSIV) is the mostimportant component of the main steam system of a nuclear power plant, and its main function is to achieve the isolation of the main steam. This paper mainly analyzes the reasons that may lead to the misclosing of the main steam isolation valve, analyzes the transient of the unit caused by the misclosing of one main steam isolation valve under the reactor power operation mode, and concludes that the most serious potential consequence of the misclosing of the main steam isolation valve is that the main steam system safety valve cannot be returnedafter opening. And for the control of the unit state after the accidental shutdown, a reasonable treatment idea is given.Keywords: Main steam isolation valve; Error close; human error; reactor trip1.前言1997年和2016年某核电厂都曾发生过人员误碰主蒸汽隔离阀关限位导致阀门误关并最终导致停堆的事件。

主蒸汽隔离阀油压问题分析及应对措施主蒸汽隔离阀作为锅炉系统中的重要部件,其正常工作对于整个系统的稳定运行至关重要。

然而在实际运行中,主蒸汽隔离阀在油压方面出现问题的情况并不少见,这不仅影响了其正常工作,还可能会导致严重的安全事故发生。

对于主蒸汽隔离阀油压问题进行分析并找出应对措施显得尤为重要。

一、主蒸汽隔离阀油压问题及其影响1. 油压问题的表现主蒸汽隔离阀在实际运行中,油压问题主要表现为压力过高或者过低。

过高的油压会导致阀门启闭不灵活,加剧磨损,甚至造成阀门卡死;而过低的油压则会导致阀门无法完全关闭,造成蒸汽泄漏,严重时还会引发爆炸等安全事故。

2. 影响主蒸汽隔离阀油压问题的存在会导致系统的安全性降低,同时也会影响锅炉的能效和运行稳定性,最终导致生产效率的下降。

1. 压力设定不当在主蒸汽隔离阀的油压问题中,最常见的原因是压力设定不当。

当油压设定过高或过低时,都会导致阀门的异常工作,甚至损坏阀门内部结构。

2. 油路堵塞油路堵塞也是主蒸汽隔离阀油压问题的常见原因之一。

在长时间运行中,油路中会积聚杂质,导致油路堵塞。

这会导致油压过高或者过低,影响阀门的正常工作。

3. 油泵故障主蒸汽隔离阀的油泵故障也是引起油压问题的原因之一。

如果油泵工作异常或者损坏,就会导致油压异常,进而影响到主蒸汽隔离阀的正常工作。

1. 定期检测和维护为了防止主蒸汽隔离阀油压问题的发生,应该定期对油路、油泵和阀门进行检测和维护。

及时清理油路杂质,保证油泵的正常工作状态,以及检查阀门的密封性能。

2. 调整油压设定值在实际运行中,需要根据锅炉的实际情况来调整主蒸汽隔离阀的油压设定值,以确保阀门的正常启闭并且保持良好的密封性能。

3. 更换老化部件当发现主蒸汽隔离阀存在油压问题时,应该及时更换老化部件,保证整个系统的顺利运行。

4. 安装报警装置为了及时发现主蒸汽隔离阀的油压问题,可以安装相应的报警装置,一旦发现油压异常,便可及时采取措施,避免出现安全事故。

主蒸汽隔离阀无法开启的分析作者:徐力陈朝晖钱青锋来源:《理论与创新》2020年第10期【摘要】国内CRP1000机组主蒸汽隔离阀在实际使用中,经常遇到阀门无法开启的情况。

本文通过理论分析计算,得出阀门开启需要的最大力,得出主蒸汽隔离阀无法开启是阀门的自有特性,是阀门设计的正常运行时的空气压力无法达到开阀时所需的空气压力导致的。

通过临时提高空气压力的方式,使得阀门开启。

本文的计算分析过程,可为同类型阀门的计算及标准制定提供借鉴。

【关键词】主蒸汽隔离阀;开阀力;油压;空气压力1.设备基本原理核电厂的主蒸汽隔离阀位于主蒸汽管道上,用于主蒸汽管线的隔离。

国内CPR1000机组的主蒸汽隔离阀由FLOWSERVE公司生产,由阀门本体和驱动器两部分组成。

阀门本体采用DN800平行式楔形双闸板阀。

两片闸板由一个间隔环分开,连接到阀杆端部。

阀杆与阀盖间用盘根密封。

驱动器采用A-290型号气/液蓄能式驱动器。

驱动器内部腔室被活塞分为上下两部分,上部是一个半球形的高压氮气缸,下部为高压油缸。

主蒸汽隔离阀上游空气经过空气调节阀调节后,作为空气油泵动作的动力。

空气油泵动作输出的高压油作用在活塞下部,克服作用在活塞上部的氮气作用力、驱动器活塞组件及闸板组件重力、摩擦力的总和,使得阀门开启。

电磁阀控制泄油阀动作,将高压油排放到油箱内,阀门在氮气作用力、驱动器活塞组件及闸板组件重力共同作用下,实现阀门的关闭。

实际使用中,经常发生主蒸汽隔离阀无法正常开启的情况,检查各系统及组件均正常,参数设置也均在设计标准范围内。

所以,有必要对阀门开阀力进行详细的计算,来找出阀门无法开启的准确原因。

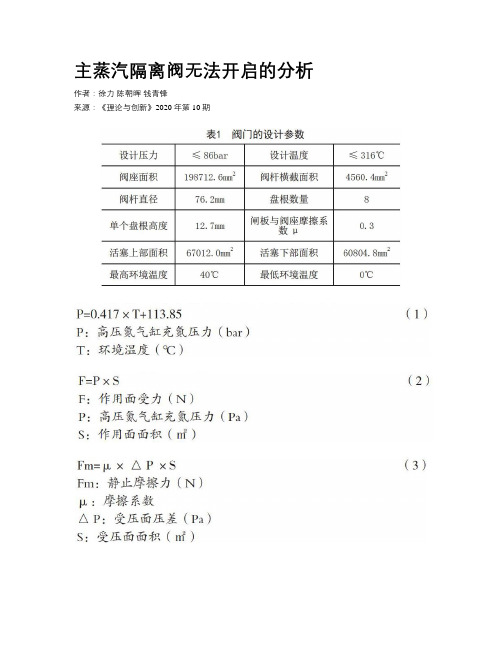

2.理论计算2.1阀门的计算参数如表1所示,本文用到的阀门的主要的参数,如表1所示:注:理想环境温度:0℃~40℃,小于0℃和超过40℃且≤316℃时,驱动器和阀门仍然能够正常运行,但需要考虑缩短阀门维护周期及组件的更换周期。

闸板与阀座的滑动摩擦系数μ可能会受阀门运行时间、闸板研磨精度、制造精度等因素的影响,为了计算方便,本文后面计算过程中,假定μ值保持0.3不变。

186电力技术0 引言 主蒸汽隔离阀作为核电厂的关键安全级设备,在核电厂正常运行中起着至关重要的作用,但如果阀门意外关闭将导致机组发生大的瞬态,也会威胁机组的安全运行。

主蒸汽隔离阀油压的变化会影响主蒸汽隔离阀动作情况,进而影响机组的安全稳定运行,所以对主蒸汽隔离阀油压的关注也显得尤为重要。

1 主蒸汽隔离阀结构 主蒸汽隔离阀为双闸板楔形闸阀,其执行机构由一个氮气储罐和一个与其连接的液压缸组成,贮罐中的氮气用作不会失效的关闭弹簧,关闭时不需要其他能动装置。

要开启阀门时,则需要通过一个气动泵将液压油打入执行机构,克服氮气压力和阀杆自重,从而打开阀门。

阀门的开启通过一个控制回路来实现。

而阀门关闭则用过控制回路将控制油排到一个储槽里,控制回路可以调节控制油的排放速度从而控制阀门的关闭速度。

两个控制回路互为冗余,分别由A、B列电源供电。

2 主蒸汽隔离阀油压问题 (1)油压过高问题。

经调研,国内多家核电厂尤其是处于南方的核电厂在夏天期间都会出现主蒸汽隔离阀控制油压过高的问题,油压最高能达到3800 psi(1psi=6.895kPa),接近主蒸汽隔离阀油回路的安全阀起跳定值3950psi。

油路压力过高不会直接导致主蒸汽隔离阀的意外关闭,但油压过高有可能导致安全阀动作后安全阀无法回座,或超过油路的承受压力导致油路破裂漏油,最终的后果为油路压力失控下降,主蒸汽隔离阀意外关闭。

(2)油压过低问题。

2017年8月份在某核电厂4号机组执行主蒸汽隔离阀局关试验后发现其中一个主蒸汽隔离阀油压持续下降,从2800psi缓慢下降到2600psi,接近主蒸汽隔离阀关闭的定值。

另外调研国内多家核电厂在冬天期间主蒸汽隔离阀油压都会持续在较低的水平,甚至能低到2500psi以下,油压低点接近低报值,如长期偏低,存在阀门误关,有非计划停机停堆风险。

3 问题分析 (1)主蒸汽隔离阀油压过高原因分析。

经排查,主蒸汽隔离阀油压过高原因一般有两种原因:1)在主蒸汽隔离阀开启期间,气动泵出口压力过高,导致阀门开启后油压维持在一个较高的水平;2)在南方地区,夏天气温可超过40℃,而主蒸汽隔离阀所在房间缺少空气流动,导致环境温度较高,从而导致油路油压持续升高。

主蒸汽隔离阀油压问题分析及应对措施主蒸汽隔离阀作为蒸汽发电厂中的重要设备之一,承担着保护主汽系统和机组安全的重要职责。

然而,在使用过程中,主蒸汽隔离阀油压问题经常会出现,给生产和运行带来很大的影响。

因此,分析主蒸汽隔离阀油压问题并采取相应的应对措施是十分必要的。

主蒸汽隔离阀油压问题主要表现为开启和关闭时的动力不足或无法正常实现,严重影响了机组和设备的正常工作。

具体表现为:1、主蒸汽隔离阀打开或关闭时,电动执行机构油压波动较大,且无法达到规定的工作压力。

2、执行机构回油管路内阻大,导致油液回流缓慢,执行机构电磁铁工作无力、速度较慢、严重时甚至卡死。

3、执行机构电磁线圈老化,线圈电阻过大导致控制电压不稳定,从而无法控制动作过程。

4、执行机构的行程开关失灵或受损,导致执行机构无法识别阀门位置信息,从而无法进行准确的控制。

1、检查执行机构,重新校准阀门位置发现主蒸汽隔离阀油压问题时,首先要检查执行机构是否正常运行,是否存在老化、损坏或锈蚀等问题,及时进行故障排查和解决。

如果执行机构正常,但是隔离阀的开启或关闭位置不正确,则需要重新校准阀门位置。

2、检查行程开关和电磁铁行程开关和电磁铁是主蒸汽隔离阀执行机构中非常重要的部件,必须定期检修和清理。

如果发现行程开关失灵或电磁铁老化,需要立即更换,以保障执行机构的正常工作。

3、清洗液压油路主蒸汽隔离阀的执行机构涉及到液压系统,如果液压油路存在杂质、污垢或沉淀物等,会影响油液的正常流动和油压的稳定性,从而导致隔离阀的动态性能下降。

因此,定期清洗液压系统,保持液压油的清洁和稳定性,是预防主蒸汽隔离阀油压问题的重要手段。

4、定期维护和保养主蒸汽隔离阀作为关键设备,定期的维护和保养工作对于保证设备的正常运行不可或缺。

维护和保养工作内容包括阀门密封和轴承润滑,检查行程开关和电磁铁的工作情况,清洗液压油路等。

总之,针对主蒸汽隔离阀油压问题的出现,应加强预防、及时检修和不断完善保养措施。

主蒸汽隔离阀油压问题分析及应对措施主蒸汽隔离阀是一种常见的阀门设备,用于控制主蒸汽管路的开闭。

有时候主蒸汽隔离阀会出现油压问题,导致无法正常工作。

本文将对主蒸汽隔离阀油压问题进行分析,并提出相应的应对措施。

主蒸汽隔离阀的油压问题可能主要包括以下几个方面:1. 油压不足:当主蒸汽隔离阀的油压不足时,阀门的开闭动作可能会出现延迟或无法启动的情况。

这可能是由于液压泵供油不足、液压装置泄漏或堵塞等原因造成的。

2. 油压泄漏:如果主蒸汽隔离阀存在油压泄漏问题,会导致阀门在关闭状态下仍然有部分蒸汽泄漏出来。

这可能是由于密封件老化、阀门内部构造损坏等原因引起的。

1. 检查液压系统:需要检查液压系统,确保液压泵供油正常,油管路没有堵塞或泄漏现象。

如果发现问题,需要及时修复或更换相关设备。

2. 更换密封件:如果主蒸汽隔离阀的油压泄漏主要是由于密封件老化引起的,可以考虑更换新的密封件。

在更换密封件时,需要注意选择适合的密封材料,并进行正确的安装。

3. 维护润滑系统:定期对液压系统进行保养和维护,包括清洁液压装置、更换润滑油等。

确保液压系统的正常工作,以提高主蒸汽隔离阀的使用寿命和性能。

4. 进行定期检查:定期检查主蒸汽隔离阀的油压情况,及时发现和处理问题。

可以通过检查油压表的读数、检查阀门开闭动作是否正常等方式进行检查。

主蒸汽隔离阀油压问题的发生可能会影响设备的正常工作和安全运行。

在设备的安装和维护过程中,需要高度重视主蒸汽隔离阀的油压问题,并采取相应的措施进行解决。

通过检查液压系统、更换密封件、维护润滑系统和定期检查等措施,可以提高主蒸汽隔离阀的工作效率和可靠性,确保系统的正常运行。

主蒸汽隔离阀油压问题分析及应对措施主蒸汽隔离阀在汽轮机组中起着至关重要的作用,它能够控制主蒸汽流量以及实现主蒸汽与再热蒸汽之间的隔离。

在使用过程中,我们可能会面临主蒸汽隔离阀油压问题,不仅会影响汽轮机组的正常运行,还可能造成严重的事故。

进行主蒸汽隔离阀油压问题的分析,并采取相应的应对措施具有重要的意义。

我们可以对主蒸汽隔离阀油压问题进行分析。

主蒸汽隔离阀的工作原理是由电动执行器控制的,该执行器依赖于液压油压力来实现主蒸汽隔离阀的开闭。

当主蒸汽隔离阀油压不稳定或异常时,可能会出现以下问题:1)主蒸汽隔离阀无法打开或关闭,导致主蒸汽流量异常;2)主蒸汽隔离阀在运行过程中突然打开或关闭,造成压力冲击和振动;3)主蒸汽隔离阀无法实现主蒸汽与再热蒸汽的隔离,影响再热系统的工作。

针对主蒸汽隔离阀油压问题,我们可以采取以下应对措施。

我们需要定期检查主蒸汽隔离阀及其油压系统,确保其正常工作。

包括检查油泵、油管道及油压传感器等,确保其接触良好,并无泄漏现象。

我们可以对油压系统进行调试和校准,保持其正常的工作范围。

如果发现油压异常,可以通过调整油泵压力或更换油泵等方式进行处理。

对于重要的设备,可以增加备用油泵,以备不时之需。

定期对主蒸汽隔离阀进行维护和保养也非常重要。

包括清洗和检查主阀芯、密封件等,确保其完好无损。

定期更换液压油,并对油泵进行检查和维修,以确保油压系统的可靠性。

在实际操作中,我们还可以采取以下预防措施,以避免主蒸汽隔离阀油压问题的发生。

在操作人员的培训中,要着重强调主蒸汽隔离阀的使用方法和注意事项,确保操作人员正确使用主蒸汽隔离阀。

在设计和安装过程中,要确保主蒸汽隔离阀及其油压系统的可靠性和稳定性,避免设计和制造缺陷。

在运行过程中,要定期进行设备巡检和维护,确保设备的正常运行。

对于主蒸汽隔离阀油压问题,我们需要进行全面的分析,采取相应的应对措施。

这不仅包括定期检查和维护设备,还需要加强操作人员的培训和加强设计和安装的质量控制。

第47 卷第 2 期2021 年给水排水WATER WASTEWATER ENGINEERING Vol. 47 No. 2 2021纖电站消防水系统主隔离阀抛調因分析及检修方案王远国李云臣李旺刘杰曹洋(大亚湾核电运营管理有限责任公司.深圳518124)摘要:根据某核电站一期厂区消防水分配系统管网主隔离阀解体检修遇到的问题,结合厂区消 防水分配系统的设计原理,分析核电站常用蝶阀失效内漏的原因,提出解决问题的方案,为核电站厂 区消防水分配系统长期可靠运行提供应对策略。

关键词:核电站;消防水系统;蝶阀;内漏;全停检修;加压排水中图分类号:T H17 文献标识码:A文章编号:1002—8471(2021)02—0110—05IX)I:10. 13789/ki.wwel964. 2021. 02. 022引用本文:王远国,李云臣.李旺,等.某核电站消防水系统主隔离阀故障原因分析及检修方案[J].给水排水,2021,47(2): 110-114. WANG Y G,LI Y C,LI W,et al.Research on internalleakage maintenance scheme of the JPU isolation valve of some nuclear power station[J].Water& Wastewater Engineering,2021,47(2) :110-114.Research on internal leakage maintenance scheme of the JPU isolationvalve of some nuclear power stationWANG Yuanguo, LI Yunchen, LI Wang, LIU Jie, CAO Yang (Daya Bay Nuclear Power Operations &■Management Co. , Ltd. , Shenzhen 518124 , China)Abstract:According to the problems encountered in the dismantling and overhaul of the site fire fighting water distribution system of the nuclear power station (I),combined with the design principle of the site fire fighting water distribution system in the station area,the reasons for the failure of the butterfly valves commonly used in nuclear power station were analyzed,and the solution to the problem was provide long-term and reliable operation of the site fire fighting water distribution system in the nuclear power station area.Keywords:Nuclear power station;Firefighting system;Butterfly valves;Internal leakage;Full stop maintenance;Pressurized drainage〇引言厂区消防水分配系统(〇J P U系统)的功能是将 消防水分配至厂区各处的消防管网.为分布在厂区 各处的消防栓和保护每栋建筑物的外围消防水分配 系统(JP D系统)回路供水。

蒸汽阀常见故障1. 引言蒸汽阀是工业生产中常用的一种调节装置,用于控制蒸汽的流量和压力。

然而,在使用过程中,蒸汽阀也会出现一些常见的故障。

本文将介绍蒸汽阀常见故障的原因、表现以及解决方法,以帮助读者更好地了解和处理这些问题。

2. 常见故障及处理方法2.1 漏气漏气是蒸汽阀常见的故障之一,可能会导致能源浪费和工作效率下降。

漏气主要有以下几种原因:•密封面磨损:长时间使用后,蒸汽阀密封面可能会磨损或疲劳,导致漏气。

解决方法是更换密封面。

•密封面松动:由于使用不当或振动等原因,密封面可能松动,导致漏气。

解决方法是重新紧固密封面。

•渗漏:在高温高压环境下,蒸汽阀的密封件可能会出现微小的渗漏现象。

解决方法是检查并更换密封件。

2.2 卡阀卡阀是蒸汽阀常见的故障之一,会导致蒸汽无法正常流通或停止流通。

卡阀的原因主要有以下几种:•污物堵塞:蒸汽中可能含有杂质或污物,长时间使用后会堆积在阀门内部,导致卡阀。

解决方法是清洗阀门内部并安装过滤器。

•阀芯损坏:蒸汽阀的阀芯可能因为长时间使用或异常操作而损坏,导致卡阀。

解决方法是更换阀芯。

•润滑不良:蒸汽阀的润滑剂可能因为长时间使用或污染而失效,导致卡阀。

解决方法是定期检查并更换润滑剂。

2.3 过热过热是蒸汽阀常见的故障之一,可能会导致设备损坏或安全事故发生。

过热的原因主要有以下几种:•过大负荷:如果设备超出了蒸汽阀的额定负荷范围,会导致过热。

解决方法是调整负荷或更换合适的蒸汽阀。

•温度控制不当:蒸汽阀的温度控制装置可能存在故障,导致过热。

解决方法是检查并修复温度控制装置。

•冷却不良:蒸汽阀周围的冷却系统可能存在故障,导致过热。

解决方法是检查并修复冷却系统。

2.4 响应迟缓响应迟缓是蒸汽阀常见的故障之一,会导致设备操作不灵敏或无法正常工作。

响应迟缓的原因主要有以下几种:•液压装置故障:蒸汽阀的液压装置可能存在泄漏、堵塞或压力不稳定等问题,导致响应迟缓。

解决方法是检查并修复液压装置。

蒸汽控制阀故障的根本原因分析与维修策略优化摘要:蒸汽控制阀在工业自动化中扮演着至关重要的角色,然而其故障却频繁发生,给生产和经济带来巨大损失。

本文深入探讨了蒸汽控制阀故障的根本原因,包括内部零部件磨损、阀内污染、不当操作以及温度和压力变化。

针对这些原因,提出了维修策略优化,包括预防性维护、定期检查与测试、操作培训以及技术升级。

这些策略的综合应用有助于降低蒸汽控制阀故障率,提高工业生产的稳定性和效率,为可持续发展提供支持。

关键词:蒸汽控制阀,故障分析,维修策略,预防性维护1. 引言蒸汽控制阀作为工业自动化过程中的关键组件,广泛应用于能源、化工、制药等领域。

然而,蒸汽控制阀故障常常引发生产中断、能源浪费以及设备损坏,对工业生产造成了严重影响。

因此,分析蒸汽控制阀故障的根本原因,并优化维修策略,对于提升生产效率、降低成本具有重要意义。

2. 蒸汽控制阀故障的根本原因分析蒸汽控制阀作为工业自动化系统中不可或缺的关键元件,在各种工业领域中广泛应用。

然而,其故障却常常导致生产中断、能源浪费以及设备损坏,对工业生产和可持续发展构成了严峻挑战。

2.1 内部零部件磨损蒸汽控制阀内部构件的磨损是造成阀门故障的主要原因之一。

在长时间高频率运行的工况下,阀芯、阀座等关键部件会经受较大的摩擦和冲击力,导致表面磨损、剥落和形状失准。

这些磨损现象直接影响了阀门的密封性能和控制精度。

磨损现象往往不是独立存在的,而是与操作频率、工作介质的温度和压力等因素密切相关。

例如,在高温高压工况下,金属材料容易发生热膨胀和冷缩,进而加剧磨损程度。

针对这一问题,可考虑采用抗磨涂层材料、提高材料硬度、优化润滑方式等方法来减缓磨损速度,从而延长阀门使用寿命。

2.2 阀内污染蒸汽控制阀的工作环境通常包含了工业生产中的杂质、颗粒物等,这些杂质很容易进入阀内并在其中沉积,形成污染。

阀芯、阀座等部件被污染后,其密封性能和灵敏度将受到严重影响,从而降低了阀门的控制效果。

主蒸汽隔离阀油压问题分析及应对措施主蒸汽隔离阀是锅炉系统中非常重要的一个组成部分,它的作用是隔离主蒸汽管道与汽轮机之间的连接,保证主蒸汽管道和汽轮机之间的压力不会相互影响。

在实际运行中,主蒸汽隔离阀存在的油压问题是一个比较常见的故障,如果不及时处理可能会导致严重的事故。

对主蒸汽隔离阀油压问题进行分析并采取相应的应对措施对于保证锅炉系统的安全稳定运行至关重要。

一、主蒸汽隔离阀油压问题的表现1. 主蒸汽隔离阀操作不灵活:在正常情况下,主蒸汽隔离阀应该能够快速、准确地打开和关闭。

但是当存在油压问题时,阀门可能无法完全关闭或者打开,甚至出现卡滞的情况,影响了阀门的正常运行。

2. 主蒸汽隔离阀压力泄漏:油压问题还会导致主蒸汽隔离阀的压力泄漏,使得阀门无法有效地隔离主蒸汽管道和汽轮机之间的连接,影响系统的正常运行。

3. 主蒸汽隔离阀打开或关闭速度慢:当主蒸汽隔离阀存在油压问题时,其打开或关闭速度会显著变慢,甚至需要较长的时间才能完成操作。

以上表现都是主蒸汽隔离阀存在油压问题的典型表现,一旦出现这些情况,就需要立即对主蒸汽隔离阀进行检查和维修。

导致主蒸汽隔离阀出现油压问题的原因有很多,主要包括以下几个方面:1. 液压系统故障:主蒸汽隔离阀的操作依赖于液压系统,当液压系统出现故障时,就会导致阀门操作不灵活,甚至无法正常工作。

2. 润滑油不足或污染:主蒸汽隔离阀在运行过程中需要不断地进行润滑,如果润滑油不足或者受到污染,就会影响阀门的正常运行。

3. 阀门内部部件磨损:由于主蒸汽隔离阀长期的运行,内部部件可能会因摩擦而出现磨损,进而导致油压问题的出现。

4. 油路堵塞:油路堵塞也是造成主蒸汽隔离阀油压问题的一个常见原因,如果油路出现堵塞,就会影响液压系统的正常运行。

以上原因都可能导致主蒸汽隔离阀出现油压问题,因此在处理主蒸汽隔离阀油压问题时,需要对这些原因进行仔细的排查和分析,从而找到准确的故障原因。

面对主蒸汽隔离阀油压问题,我们需要采取相应的措施来解决问题,以保证锅炉系统的运行安全和稳定。

主蒸汽隔离阀油压问题分析及应对措施【摘要】本文旨在探讨主蒸汽隔离阀油压问题,并提出相应的分析和解决方案。

在介绍了主蒸汽隔离阀油压问题的背景及重要性。

接着,对主蒸汽隔离阀油压问题的原因和影响进行了详细分析。

针对这一问题,提出了相应的应对措施,并提出了预防和应急处理的方法。

在总结了主蒸汽隔离阀油压问题的解决方案,并展望了未来的发展趋势。

通过本文的分析与建议,可为相关工程技术人员提供参考与借鉴,以确保主蒸汽隔离阀在正常运行状态下,提高设备的可靠性和安全性。

【关键词】主蒸汽隔离阀、油压问题、原因分析、影响分析、应对措施、预防措施、应急处理、解决方案、未来发展趋势1. 引言1.1 介绍主蒸汽隔离阀油压问题的背景及重要性主蒸汽隔离阀在蒸汽系统中起着至关重要的作用,其主要功能是控制和维持蒸汽系统的油压稳定。

主蒸汽隔离阀油压问题是蒸汽系统中常见的故障之一,一旦出现问题,可能会导致系统运行不稳定甚至发生故障。

主蒸汽隔离阀油压问题的背景主要包括以下几个方面:蒸汽系统中的压力变化、温度变化和工作负荷变化可能导致主蒸汽隔离阀油压出现异常;主蒸汽隔离阀本身的设计、材质和制造质量也会对其油压稳定性产生影响;蒸汽系统的维护保养工作是否得力、操作人员的操作是否规范也会直接影响主蒸汽隔离阀的使用效果。

了解主蒸汽隔离阀油压问题的背景及重要性,对于及时发现问题并有效解决具有重要意义。

通过深入分析主蒸汽隔离阀油压问题的原因、影响和应对措施,可以帮助提高蒸汽系统的运行效率和安全性,降低故障率,确保生产运行的顺畅性。

2. 正文2.1 主蒸汽隔离阀油压问题的原因分析1. 设备老化:主蒸汽隔离阀经常使用会导致阀门零部件的磨损和老化,降低了密封性能,导致油压问题。

2. 阀门设置不当:可能由于安装不规范或调整不当,导致阀门内部出现过大或过小的间隙,而导致油压不稳定。

3. 操作不当:操作人员操作不规范,可能频繁打开或关闭阀门,使阀门零部件压力受力不均匀,导致失效。

FLOWSERVE主蒸汽隔离阀拒动原因分析

摘要:主蒸汽隔离阀为核电厂二回路主蒸汽系统上的第一道隔离阀。

文章以国内某核电厂1/2号机组的主蒸汽隔离阀拒动为背景,结合现场记录数据,通过理论计算和检修经验对主蒸汽隔离阀拒动的原因进行了探索,得出了减压阀的主阀瓣外圆周及阀体内表面的相互摩擦为导致阀门拒动的直接原因,阀体材质问题为其根本原因,对主蒸汽隔离阀拒动问题提出了解决方法。

关键字:主蒸汽隔离阀;拒动;减压阀;气动泵

前言

国内某核电厂1&2号机组的主蒸汽隔离阀(以下简称主蒸汽隔离阀)为美国FLOWSERVE 生产,型号为:KASSSB0800-C-G,在正常运行条件下为全开,但在收到主蒸汽管线隔离信号后能在5秒钟内关闭,快关功能为其核安全要求功能,其主要作用有以下两点:实施主蒸汽隔离

发生蒸汽管线破裂事故时,主蒸汽隔离阀保护动作,将有效的限制不可控的蒸汽流失,减少向一回路引入过多的正反应性,同时避免另外两台正常蒸发器的意外排空。

作为第三道屏障-安全壳的一部分,其主要控制逻辑图如下图1:

图1 主蒸汽隔离阀控制逻辑图

1某核电1&2号机组主蒸汽隔离阀拒动问题

某核电厂1&2机组主蒸汽隔离阀自2012年安装以来,基本运行良好,主要关阀功能在试验中均能在设计要求的5s之内快速关闭。

但在1&2号机组的6台阀门均在运行阶段出现过阀门拒动现象,必须由维修人员手动干预,调整气动泵供气管线上的减压阀设定值才能重新开启阀门。

该减压阀在阀门上的位置如下图2所示:

图2 气动泵前减压阀

主蒸汽隔离阀拒动是影响二回路的投运的主线计划,最直接的影响即为汽轮机无法实现冲转,机组状态无法上行。

2主蒸汽隔离阀拒动的原因分析

2.1主蒸汽隔离阀的开阀过程

主蒸汽隔离阀的开启依靠气动泵的持续泵油来实现,在主控给出开阀命令后,电磁阀得电,供气管线上的压空气源经减压阀调节后,进入气动泵,通过气动泵的不断动作,将油箱中的液压油泵入液压回路,阀门开始开启。

2.2 主蒸汽隔离阀拒动原因分析

在1、2号机组调试及运行阶段,针对多次发生的主蒸汽隔离阀拒动问题,根据历史经验,分析出以下可能的原因:

3.2.1 减压阀定值漂移

在历次开阀过程中,6台主蒸汽隔离阀均出现拒动情况,现场部分测量数据如下:

表1 1#机组主蒸汽隔离阀开阀记录数据

由以上数据可看出,6台阀门拒动时,减压阀的最大显示值均不超过45psig,且波动最大偏差为10psi左右, 1、2号机组6台主蒸汽隔离阀的减压阀定值存在漂移现象,且定值漂移达到了最大值的1/3以上。

故减压阀的定值漂移可能是导致阀门拒动的主要原因。

3.2.2 减压阀压力设定值的理论计算

根据厂家提供的相关技术参数,见以下两表:

表3 阀本体设计参数

Phyd 表示:开启主蒸汽隔离阀需要的最小液压回路压力

根据以上理论计算,可得出理论情况下,主蒸汽隔离阀减压阀的设定值应为50.3psig,开阀油压应为3018psig,此计算值与上述实际观测到的数据存在某种程度上的吻合,但仍旧存在一定偏差,问题的解决依旧指向了减压阀本身是否存在问题。

3减压阀的处理

3.1减压阀的解体

主蒸汽隔离阀的减压阀是典型的弹簧作用式减压阀,该阀门的结构如下图3所示:

查阅EOMM手册,得知该阀门为口径DN15,主体材料为铝合金,但其流通能力可达210m3/h。

由于该气动柱塞泵维持一个高频的抽气动作频率,这导致减压阀的主阀瓣与阀体在此过程中处于一个高速的相对运动,气动泵的的动作频率可达5个冲程/s,主阀瓣的外圆周表面与减压阀的腔体内表面在高速的相对运动下产生摩擦,而阀门本身铝制材料的较低硬度和制造过程中较低的表面光洁度促成了并加剧了这种相对摩擦,使得阀瓣和阀体内壁产生了比较明显的划痕,导致阀瓣动作卡涩,无法发挥正常的调节作用。

3.2 减压阀的修复及验证工作

根据以上分析,在大修过程中,针对该减压阀进行了专项维修工作,主要如下:

对阀瓣外圆周进行打磨,消除划痕,保证表面粗糙度在4.3以下

打磨阀体内壁,消除划痕,保证表面粗糙度在4.3以下

更换受损的O型圈

在102大修后,1号机组主蒸汽隔离阀的减压阀维持了一段时间调节性能,在202大修

过程中,解体修复过的减压阀,再次发现了阀瓣和阀体内壁的磨损现象。

这说明了维修人员

的维修思路是正确的,但减压阀的材质较软的根本原因无法通过维修手段解决,必须立刻进

行减压阀的换型变更工作。

3.3 减压阀的换型

202大修中启动了针对减压阀的换型工作,具体信息如下图7:

图6 换型减压阀参数对比

在202大修换型后,目前减压阀调节性能有比较大的改善,定值漂移问题得到了明显改善,减压阀定值能够在50psig左右稳定维持,保证气动泵有稳定的输入气源,主蒸汽隔离阀

开启的成功率大大提高,主蒸汽隔离阀的运行可靠性得到了明显提升。

总结与展望

针对1-4号机组主蒸汽隔离阀拒动的处理过程,表明了减压阀材质较软,阀瓣和阀体表

面粗糙度低是其根本原因,而阀瓣和阀体摩擦产生的划痕是其直接原因,高频的抽气动作是

其促成原因。

上述处理过程的成功经验为同型号阀门的共性问题处理提供了可借鉴的思路。

通过以上问题的处理,维修人员在理论分析及实际动手能力上都得到了有效提升,保证了SPV设备的运行可靠性,同时也为华龙机组的主蒸汽隔离阀可能出现的问题提供了相关经验。

参考文献

[1]苟文选,材料力学,北京:科学工业出版分社,2005:085559

[2]刘玉珍等,司太立合金的性能及应用,上海:煤矿机械,2007,28(1):13-14

[3]徐刚;韩高荣,钛酸铝材料的结构、热膨胀及热稳定性,材料导报,2013

[4]陆培文,高凤琴,阀门设计计算手册[M],北京:中国标准出版社,2009。