管道壁厚计算

- 格式:docx

- 大小:12.72 KB

- 文档页数:2

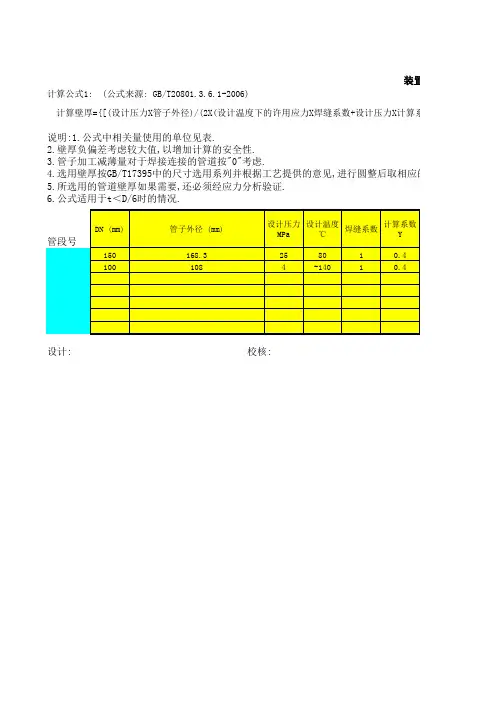

装置内

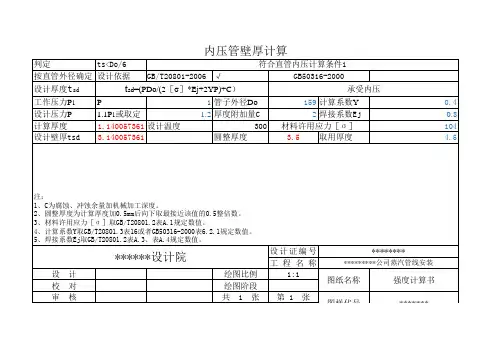

计算公式1: (公式来源: GB/T20801.3.6.1-2006)

计算壁厚={[(设计压力X管子外径)/(2X(设计温度下的许用应力X焊缝系数+设计压力X计算系数

说明:1.公式中相关量使用的单位见表.

2.壁厚负偏差考虑较大值,以增加计算的安全性.

3.管子加工减薄量对于焊接连接的管道按"0"考虑.

4.选用壁厚按GB/T17395中的尺寸选用系列并根据工艺提供的意见,进行圆整后取相应的值.但不得低于计

5.所选用的管道壁厚如果需要,还必须经应力分析验证.

6.公式适用于t<D/6时的情况.

设计: 校核:

Pw[MPa]/操作温度下用应力[MPa])×1000。

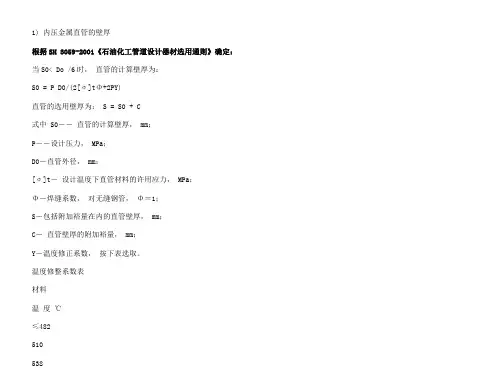

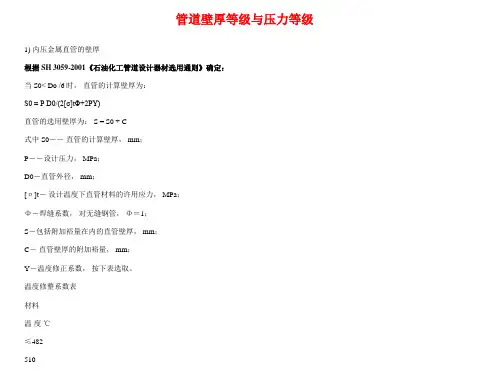

1) 内压金属直管的壁厚根据SH 3059-2001《石油化工管道设计器材选用通则》确定:当S0< Do /6时,直管的计算壁厚为:S0 = P D0/(2[σ]tΦ+2PY)直管的选用壁厚为: S = S0 + C式中 S0――直管的计算壁厚, mm;P――设计压力, MPa;D0―直管外径, mm;[σ]t―设计温度下直管材料的许用应力, MPa;Φ―焊缝系数,对无缝钢管,Φ=1;S―包括附加裕量在内的直管壁厚, mm;C―直管壁厚的附加裕量, mm;Y―温度修正系数,按下表选取。

温度修整系数表材料温度℃≤482510538566593≥621铁素体钢`奥氏体钢当S0≥D0/6或P/[σ]t > 时,直管壁厚应根据断裂理论、疲劳、热应力及材料特性等因素综合考虑确定。

2)对于外压直管的壁厚应根据GB 150-1998《钢制压力容器》规定的方法确定。

公称直径管子外径设计压力许用应力t 焊缝系数修正系数Y 壁厚So 壁厚负偏差腐蚀裕量选用厚度壁厚减薄量最终壁厚壁厚系列15 22 1 130 1 420 27 1 130 1 425 34 1 130 1 432 42 130 1 440 48 32 137 1 0 450 60 163 165 76 163 180 89 163 1100 114 32 137 1 12. 14. 5125 140 163 1 6150 159 4 130 1 2 7200 219 163 1 8250 273 130 1 10300 130 1 10. 8350 130 1 10.400 130 1 11. 10450 457 130 1 11500 508 130 1 14. 16.550 559 1 13. 2 15.600 610 1 14. 2 16.650 660 1 15. 2 18.700 711 1 16. 2 19. 16注:计算得的结果为计算壁厚,最终厚度为:S=So+C,C为腐蚀裕量+壁厚负偏差+螺纹深度。

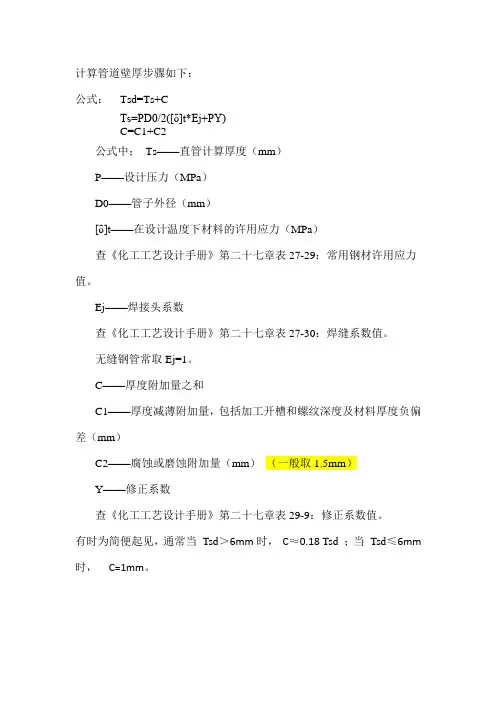

计算管道壁厚步骤如下:

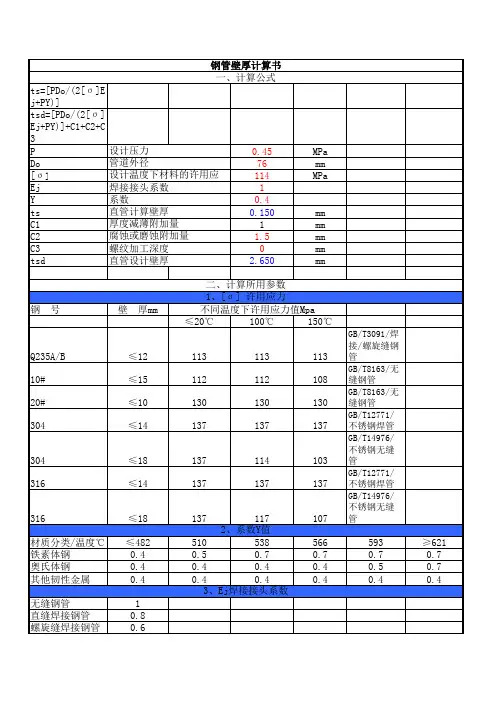

公式:Tsd=Ts+C

Ts=PD0/2([δ]t*Ej+PY)

C=C1+C2

公式中;Ts——直管计算厚度(mm)

P——设计压力(MPa)

D0——管子外径(mm)

[δ]t——在设计温度下材料的许用应力(MPa)

查《化工工艺设计手册》第二十七章表27-29:常用钢材许用应力值。

Ej——焊接头系数

查《化工工艺设计手册》第二十七章表27-30:焊缝系数值。

无缝钢管常取Ej=1。

C——厚度附加量之和

C1——厚度减薄附加量,包括加工开槽和螺纹深度及材料厚度负偏差(mm)

C2——腐蚀或磨蚀附加量(mm)(一般取1.5mm)

Y——修正系数

查《化工工艺设计手册》第二十七章表29-9:修正系数值。

有时为简便起见,通常当Tsd>6mm时,C≈0.18 Tsd;当Tsd≤6mm 时,C=1mm。

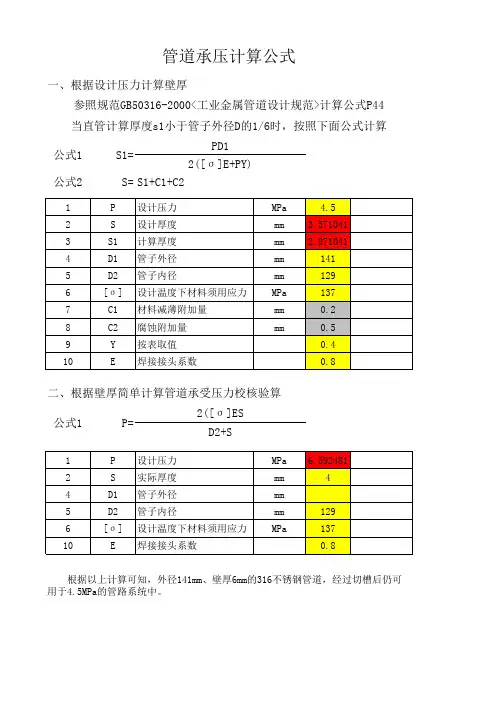

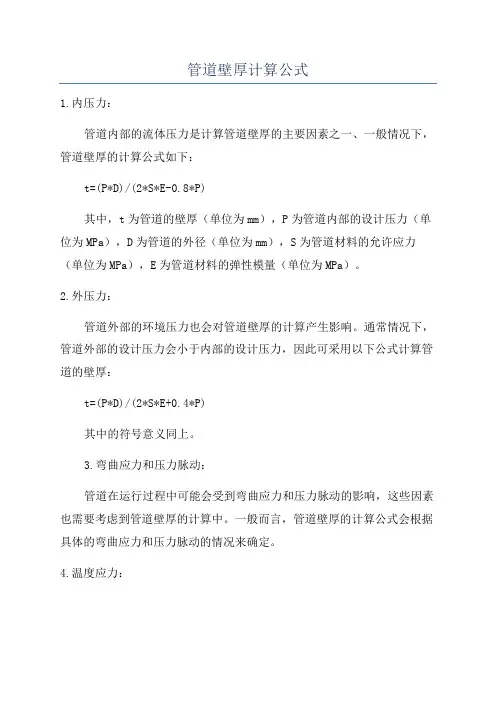

管道壁厚计算公式

1.内压力:

管道内部的流体压力是计算管道壁厚的主要因素之一、一般情况下,管道壁厚的计算公式如下:

t=(P*D)/(2*S*E-0.8*P)

其中,t为管道的壁厚(单位为mm),P为管道内部的设计压力(单位为MPa),D为管道的外径(单位为mm),S为管道材料的允许应力(单位为MPa),E为管道材料的弹性模量(单位为MPa)。

2.外压力:

管道外部的环境压力也会对管道壁厚的计算产生影响。

通常情况下,管道外部的设计压力会小于内部的设计压力,因此可采用以下公式计算管道的壁厚:

t=(P*D)/(2*S*E+0.4*P)

其中的符号意义同上。

3.弯曲应力和压力脉动:

管道在运行过程中可能会受到弯曲应力和压力脉动的影响,这些因素也需要考虑到管道壁厚的计算中。

一般而言,管道壁厚的计算公式会根据具体的弯曲应力和压力脉动的情况来确定。

4.温度应力:

管道在不同温度下会发生膨胀和收缩,从而产生应力,也需要考虑到管道壁厚的计算中。

一般而言,计算管道壁厚时需要根据具体的温度条件来确定。

5.其他因素:

除了以上几个主要因素外,还有一些其他因素也需要考虑到管道壁厚的计算中。

例如,管道的使用年限、使用环境等因素也会对管道壁厚的计算产生影响。

综上所述,管道壁厚的计算公式是一个复杂的问题,需要考虑到多个因素的综合影响。

在实际工程中,一般会根据具体的设计条件和材料特性来确定最合适的计算公式,以保证管道的安全性和可靠性。

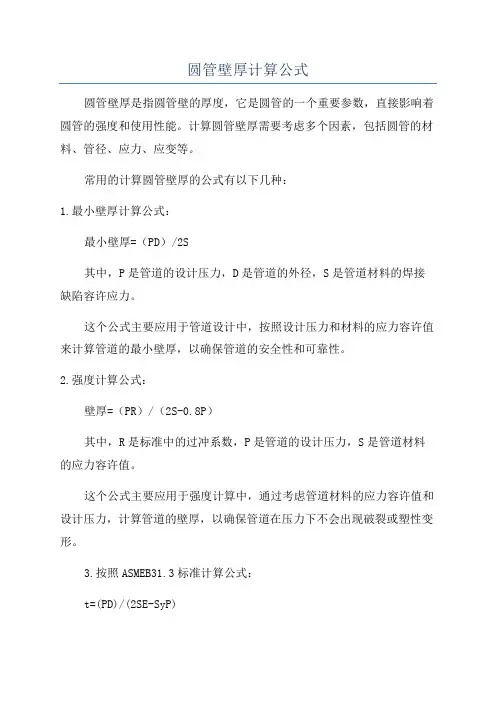

圆管壁厚计算公式圆管壁厚是指圆管壁的厚度,它是圆管的一个重要参数,直接影响着圆管的强度和使用性能。

计算圆管壁厚需要考虑多个因素,包括圆管的材料、管径、应力、应变等。

常用的计算圆管壁厚的公式有以下几种:1.最小壁厚计算公式:最小壁厚=(PD)/2S其中,P是管道的设计压力,D是管道的外径,S是管道材料的焊接缺陷容许应力。

这个公式主要应用于管道设计中,按照设计压力和材料的应力容许值来计算管道的最小壁厚,以确保管道的安全性和可靠性。

2.强度计算公式:壁厚=(PR)/(2S-0.8P)其中,R是标准中的过冲系数,P是管道的设计压力,S是管道材料的应力容许值。

这个公式主要应用于强度计算中,通过考虑管道材料的应力容许值和设计压力,计算管道的壁厚,以确保管道在压力下不会出现破裂或塑性变形。

3.按照ASMEB31.3标准计算公式:t=(PD)/(2SE-SyP)其中,t是管道的壁厚,P是管道的设计压力,D是管道的外径,S是材料的应力容许值,E是焊接效率,Sy是材料的屈服强度。

这个公式主要应用于ASMEB31.3标准中,考虑了多种因素的影响,包括焊接效率、材料的屈服强度等。

4. 按照ASME Boiler and Pressure Vessel Code 计算公式:t=(PD)/(2SE+0.8PY)其中,t是管道的壁厚,P是管道的设计压力,D是管道的外径,S是材料的应力容许值,E是焊接效率,Y是相对于屈服强度的系数。

这个公式主要应用于ASME Boiler and Pressure Vessel Code标准中,考虑了焊接效率和材料的屈服强度之间的关系。

总结起来,圆管壁厚的计算公式需要根据具体的应用标准和设计要求来确定。

不同的计算公式适用于不同的应用场景和设计标准,这些公式都是经过实践验证的,并且能够很好地满足工程设计的需求。

在计算壁厚时,需要准确选择合适的公式,并且需要考虑多种因素的影响,包括设计压力、材料的应力容许值、焊接效率、屈服强度等,以确保计算结果的准确性和合理性。

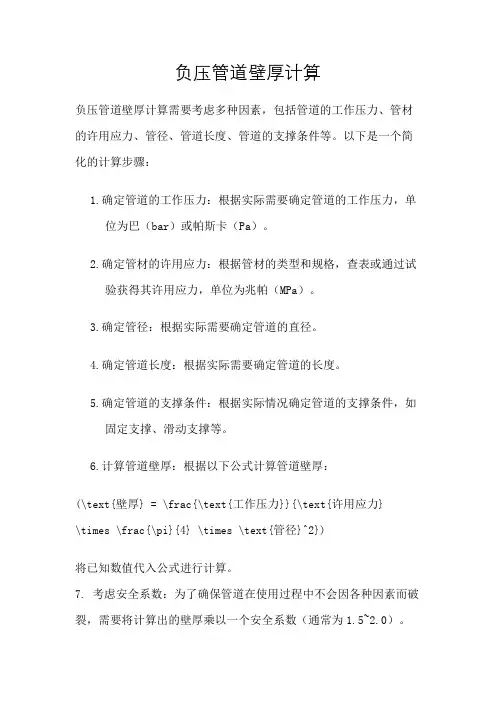

负压管道壁厚计算

负压管道壁厚计算需要考虑多种因素,包括管道的工作压力、管材的许用应力、管径、管道长度、管道的支撑条件等。

以下是一个简化的计算步骤:

1.确定管道的工作压力:根据实际需要确定管道的工作压力,单

位为巴(bar)或帕斯卡(Pa)。

2.确定管材的许用应力:根据管材的类型和规格,查表或通过试

验获得其许用应力,单位为兆帕(MPa)。

3.确定管径:根据实际需要确定管道的直径。

4.确定管道长度:根据实际需要确定管道的长度。

5.确定管道的支撑条件:根据实际情况确定管道的支撑条件,如

固定支撑、滑动支撑等。

6.计算管道壁厚:根据以下公式计算管道壁厚:

(\text{壁厚} = \frac{\text{工作压力}}{\text{许用应力}

\times \frac{\pi}{4} \times \text{管径}^2})

将已知数值代入公式进行计算。

7. 考虑安全系数:为了确保管道在使用过程中不会因各种因素而破裂,需要将计算出的壁厚乘以一个安全系数(通常为1.5~2.0)。

8. 圆整壁厚:根据实际制造和采购条件,将计算出的壁厚值进行圆整,以确保能够方便地采购到符合要求的管材。

以上是一个简化的负压管道壁厚计算步骤,实际应用中可能还需要考虑更多的因素和细节。

在具体工程应用中,建议咨询专业的工程师或设计人员,以确保安全可靠地设计和使用负压管道。

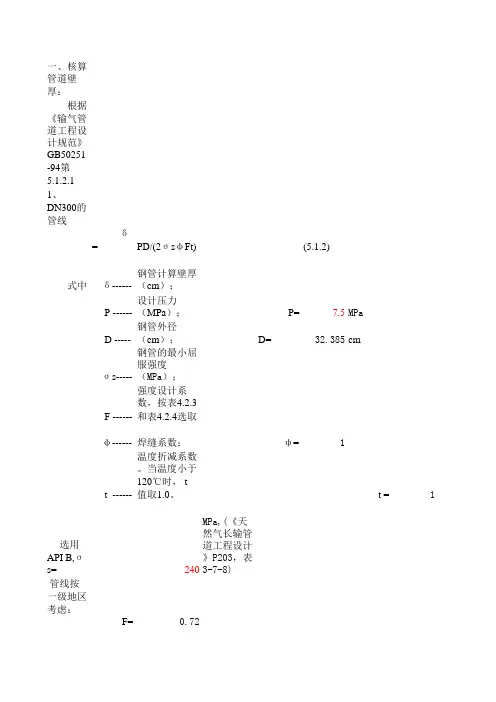

一、核算管道壁厚:根据《输气管道工程设计规范》GB50251-94第5.1.2.11、DN300的管线δ=PD/(2σsφFt)(5.1.2)式中δ------钢管计算壁厚(cm);P ------设计压力(MPa); P=7.5MPaD -----钢管外径(cm); D=32.385cmσs-----钢管的最小屈服强度(MPa);F ------强度设计系数,按表4.2.3和表4.2.4选取φ------焊缝系数;φ=1t ------温度折减系数。

当温度小于120℃时, t 值取1.0。

t =1选用API B,σs=240MPa,(《天然气长输管道工程设计》P203,表3-7-8)管线按一级地区考虑:F=0.72δ=PD/(2σsφFt)=0.70279948cm取δn=7.1mm2、DN200的管线δ=PD/(2σsφFt)(5.1.2)式中δ------钢管计算壁厚(cm);P ------设计压力(MPa); P=7.5MPaD -----钢管外径(cm); D=219.1cmσs-----钢管的最小屈服强度(MPa);F ------强度设计系数,按表4.2.3和表4.2.4选取φ------焊缝系数;φ=1t ------温度折减系数。

当温度小于120℃时, t 值取1.0。

t =1选用API B,σs=240MPa,(《天然气长输管道工程设计》P203,表3-7-8)管线按一级地区考虑:F=0.72δ=PD/(2σsφFt)= 4.75477431cm取δn=4.8mm3、DN150的管线δ=PD/(2σsφFt)(5.1.2)式中δ------钢管计算壁厚(cm);P ------设计压力(MPa); P=7.5MPaD -----钢管外径(cm); D=168.3cmσs-----钢管的最小屈服强度(MPa);F ------强度设计系数,按表4.2.3和表4.2.4选取φ------焊缝系数;φ=1t ------温度折减系数。

压力=(壁厚*2*钢管材质抗拉强度)/(外径*系数)1、钢管压力系数表示方法:(1)压力P<7Mpa 系数S=8(2)7<钢管压力P<17.5 系数S=6(3)压力P>17.5 系数S=42、推导公式:壁厚=(压力*外径*系数)/(2*钢管材质抗拉强度)。

3、钢管分类:(1)按照生产工艺分为:不锈钢冷拔管、不锈钢精密管。

(2)按照截面分:不锈钢圆管、不锈钢方管、不锈钢矩管。

4、举例:(1)304不锈钢管规格:159*3即P=2*520*0.4*3/159=7.84mpa一般钢管的用钢是q235,计算时取其抗拉许用强度为[σ]=215n/mm2(详《钢结构设计规范》3。

4。

1条,经换算,你会发现,1mpa=1n/mm2)f(拉力)=p(压力)*荷载系数(详建筑结构荷载规范)*r(内半径)σ=f/d(壁厚)=p*1.4*r/d≤[σ]当dn100的管子在0。

6mpa内压时,其壁厚d应为:d≥p*1.4*r/[σ]=0.6*1.4*50(内半径,懒得查,就用公称直径的一半吧)/215=0.2mm这是纯从受内压力角度计算的,使用中当然要考虑其它方面的因素,壁厚要限最小值。

1.4是荷载系数,你可以理解为安全系数。

所有东东的管都可以这样算,但许用应力要随材料变化而变化。

管道壁厚为S(cm),管道直径内径为D(cm),压力为P(Kgf/cm^2) ,钢管的许允应力取1550(Kgf/cm^2) ,则S=P×D÷(2×1550)。

但我要告诉你,这样求出来的壁厚是很小的,钢管主要的受力是钢管自重、外力、钢管内液体(水要试压)、热胀冷缩产生的力等不确定因素的力产生的弯矩引起的应力。

另外有钢管自身的制造误差、钢管的腐蚀等余量是壁厚的主要因素,请按国家标准去选较可靠。

管道承压压和壁厚计算公式管道的承压压力和壁厚计算是设计和制造管道时必不可少的步骤,对于管道的安全运行和使用至关重要。

下面将详细介绍管道承压压力和壁厚计算的公式和原理。

一、管道承压压力计算公式管道的承压压力计算主要基于薄壁容器的理论。

在设计和计算管道的承压压力时,需要考虑以下因素:1.材料的抗拉强度和屈服强度;2.外层环境压力;3.温度变化引起的内外压力差。

薄壁容器承压应力可由下列公式计算得出:σ = pd / (2t)其中,σ为承压应力(Pa),p为压力(Pa),d为管道内径(m),t为管道壁厚(m)。

根据公式可得,计算承压压力时,需要已知管道的内径和壁厚,以及设计中的压力要求。

管道壁厚计算主要考虑以下几个因素:1.材料的抗拉强度和屈服强度;2.管道内压力;3.管道外压力;4.温度变化引起的内外压力差。

根据ASME B31.3标准,管道的最小壁厚(tm)应满足以下公式:tm = (P * d) / (2 * S * E + 0.8 * P)其中,P为压力(MPa),d为管道内径(m),S为材料抗拉强度亿(MPa),E为焊接后的效率。

根据公式可以得知,管道的壁厚计算主要依据管道材料的强度和设计中的压力要求,同时需要考虑管道的焊接效率。

三、其他注意事项1.以上公式适用于常见的管道材料,如钢、铜、铝等。

对于一些特殊材料,需要参考专门的计算方法;2.在实际设计和制造过程中,还需要考虑管道的几何形状、材料的腐蚀性、加工和制造的工艺等因素;3.管道承压压力和壁厚计算仅作为设计和制造的基础参考,还需要考虑其他因素,如管道的连接方式、支撑和固定等。

在进行管道承压压力和壁厚计算时,需要综合考虑多种因素,确保管道设计和制造的安全可靠。

同时,还需遵守相关的标准和规范,如ASMEB31.3、GB150等,以确保管道的设计和制造符合要求,并能满足实际使用需求。

管道壁厚计算实例1、在下述条件下,A53 Gr.B NPS2加工螺纹的无缝钢管所需厚度是多少? 设计压力=150Psi设计温度=500F腐蚀余量=1/16inS=设计温度下材料的许用应力E=质量系数SE=18900PsiD=2.375in根据壁厚计算公式t=PD/2(SE+PY)=0.0094inC=腐蚀余量+螺纹深度=0.07+0.0625intm=0.0094+0.07+0.0625in=0.14in计算设计出厂偏差最小公称直管厚度为Tmin=tm/0.875=0.16in因而管表号80、公称壁厚0.218in的加厚管是合格的。

2、工业金属(内压)直管壁厚计算书单位名称:项目名称:管线标识:计算人:李敬琦日期:2009-3-14钢管材料:1.25Cr-0.5Mo A 335 P11钢管外径:323.9设计(表)压力(MPa):16设计温度(℃):400温度影响系数Y:0.4质量系数φ:1.0焊接接头强度降低系数W:1设计温度下的材料许用应力σ(MPa):104.745107827063壁厚负偏差C1:0.125腐蚀裕量C2(mm):1.5螺纹或凹槽深度C3(mm):0计算公式:So=P×Do/2×(σ×φ×W+Y×Po)直管的计算壁厚So(mm):23.314包括附加裕量后的壁厚S(mm):28.358圆整后的直管壁厚Sd(mm):29二、热力管道热伸长量的计算计算热力管道的热伸长量时通常按手册中提供的下式计算:Δx=α(t1-t2)L其中:Δx ——管道的热伸长量,mm;α ——钢管的线膨胀系数,mm/(m ℃),可查有关表格;t1 ——管内介质温度,℃,管内介质指蒸汽、热水、过热水等;t2 ——管道安装时的温度,℃,当管道架空敷设于室外时,应取供暖室外计算温度L ——计算管道长度,m。

计算管道热伸长量,是为了确定补偿器的所需补偿量,或验算管道因热伸长而产生的压缩应力,所以对于管道的热伸长量应计算其最大值,即取冷态安装条件的最低温度和热态运行条件的最高温度之间的最大温差。

钢管壁厚测量仪OU1600型:

OU1600超声波测厚仪是最新研发的智能型超声波测厚仪,采用最新的高性能、低功耗微处理器技术,基于超声波测量原理,可以测量金属及其它多种材料的厚度,并可以对材料的声速进行测量。

可以对生产设备中各种管道和压力容器进行厚度测量,监测它们在使用过程中受腐蚀后的减薄程度,也可以对各种板材和各种加工零件作精确测量。

本仪器可广泛应用于石油、化工、冶金、造船、航空、航天等各个领域。

技术参数

1.显示方法:高对比度的段码液晶显示,高亮度EL背光;

2.测量范围:0.75~300mm(钢中),公制与英制可选择;

5.示值精度:±(1%H+0.1)mm H为被测物实际厚度

6.测量周期:单点测量时4次/秒、扫描模式10次/秒;

7.存储容量:可存储20组(每组最多99个测量值)厚度测量数据。

8.工作电压:3V(2节AA尺寸碱性电池串联)

9.持续工作时间:约100小时(不开背光时)

10.外形尺寸:150×74×32 mm

主要功能

1.适合测量金属(如钢、铸铁、铝、铜等)、塑料、陶瓷、玻璃、玻璃纤维及其他任何超声波的良导体的厚度;

2.可配备多种不同频率、不同晶片尺寸的双晶探头使用;

3.具有探头零点校准、两点校准功能,可对系统误差进行自动修正;

4.已知厚度可以反测声速,以提高测量精度;

5.具有耦合状态提示功能;

6.有EL背光显示,方便在光线昏暗环境中使用;

7.有剩余电量指示功能,可实时显示电池剩余电量;

8.具有自动休眠、自动关机等节电功能;

9.小巧、便携、可靠性高,适用于恶劣的操作环境,抗振动、冲击和电磁干扰;

工作原理

OU1600超声波测厚仪对厚度的测量,是由探头产生超声波脉冲透过耦合剂到达被测体,一部分超声信号被物体底面反射,探头接收由被测体底面反射的回波,精确地计算超声波的往返时间,并按下式计算厚度值,再将计算结果显示出来。

工作条件

环境温度:操作温度-20~+50℃

存储温度:-30℃~+70℃

相对湿度≤90%

周围环境无强烈振动、无强烈磁场、无腐蚀性介质及严重粉尘。