涂装质量缺陷产生原因及修补方法

- 格式:doc

- 大小:44.50 KB

- 文档页数:4

油漆涂刷常见通病发生原因及消除通病方法

1.色差

色差通常是由于施工环境的光线不均匀或者涂料本身质量不好导致的。

为了消除色差,可以调整施工环境的照明灯,保证光线均匀,或者选择质

量好的涂料进行施工。

2.起皮

起皮通常是由于底层处理不当、湿度过高或者涂料与底层不相容导致的。

为了避免起皮,首先应该确保底层的清洁和干燥,可以进行打磨和补漆,为涂料提供良好的附着力。

另外,在施工过程中要注意适当控制湿度,避免过高的湿度对涂料造成影响。

3.开裂

开裂通常是由于涂层干燥太快、涂层过厚或者温度变化过大导致的。

为了消除开裂,可以适当调节涂料的干燥时间,避免太快的干燥。

此外,

涂层的厚度也要控制在适当范围内,过厚容易开裂。

另外,要注意避免温

度的快速变化,可以选择在恒温环境下施工。

4.鼓泡

鼓泡是由于涂料中含有挥发性物质,蓄积在涂料中,造成鼓泡。

为了

消除鼓泡,应该选择质量好,不含挥发性物质的涂料进行施工。

另外,涂

料应该均匀稀释,避免出现太高的涂膜厚度。

5.流挂

流挂是指涂层在垂直面上出现滴落的现象,通常是由于涂料太稀、过

度施工或者施工环境不佳导致的。

为了消除流挂,可以选择稍微稠一些的

涂料进行施工,避免太稀的涂料。

同时,要适度控制涂料的施工量,避免过度施工。

另外,施工环境要适度通风,避免湿度过高。

总之,消除油漆涂刷常见的通病需要从施工原因、材料问题、环境因素等多个方面入手。

只有在正确选择涂料、合理施工,并保持良好的施工环境下,才能消除这些通病,获得满意的涂装效果。

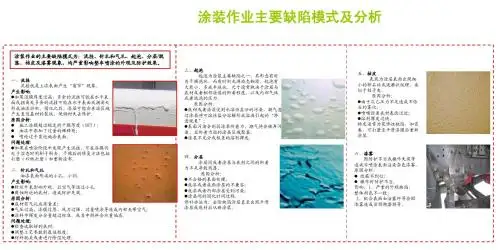

涂装质量缺陷产⽣原因及修补⽅法涂装质量缺陷产⽣原因及修补⽅法A、涂装质量缺陷(涂装⼯艺学)⼀、流挂湿涂膜受重⼒驱动造成的流痕叫作流挂。

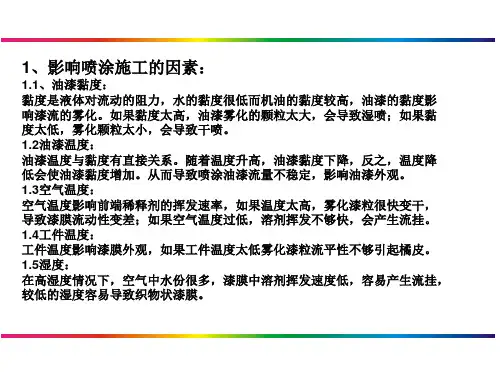

1、流挂预防措施产⽣流挂的主要原因是涂膜厚度、涂料粘度。

其中涂料粘度还受温度、溶剂挥发及涂料触变性⽽改变。

下⾯对其产⽣根源和对策分别进⾏阐述:1)喷涂的湿膜太厚的原因A、多次重复喷涂,B、喷枪与⼯件件距离太近,C、⼀次喷涂太厚2)涂料粘度太低3)溶剂挥发太慢4)在光滑的旧漆膜上喷涂⼆、橘⽪、1、产⽣橘⽪的原因及对策橘⽪是涂漆过程中常见⼜较难克服的流平性问题,影响因素众多,⼤⼤地影响到涂膜的平整性。

1)在喷涂过程中,由于溶剂挥发太快,湿膜粘度急剧增加,使流平变得困难⽽产⽣橘⽪。

2)⼯件温度太⾼,使溶剂瞬间挥发,湿度⽆法流平。

3)喷涂时出漆量太少,或喷涂距离太远,表⾯沉积漆膜太薄,流平变得困难。

4)喷枪雾化不良,漆雾颗粒过⼤,也产⽣橘⽪。

5)喷枪距离太近。

6)涂料粘度过⼤。

7)环境温度偏⾼,或闪⼲时间不⾜就进⾏烘烤。

8)喷漆室内空⽓流速太快,使湿膜溶剂快速挥发⽽难以流平。

9)底材粗糙易导致短波橘⽪,10)⾦属底⾊漆喷涂太厚且闪⼲不充分,罩清漆时易造成粗糙不平整。

11)在烘⼲时,上升的热空⽓流和直接的红外辐射作⽤往往使垂直⾯长波纹多于⽔平⾯。

12)飞散漆雾在已喷漆膜表⾯的沉积也是造成橘⽪的⼀个因素。

三、颗粒1、产⽣颗粒的原因1)作业环境灰尘多。

2)涂料没过滤。

3)易沉淀的涂料兑稀前搅拌不充分;或者在兑稀时未按要求逐渐兑稀,造成颜料絮凝返粗。

4)存在溶解性差的树脂,在溶解性差的稀料兑稀时,不溶剂⽽析出,产⽣树脂颗粒;或者破碎的漆⽪残留于涂料中。

5)闪光漆⽣产时,铝粉浆分散不良,喷涂时产⽣很多颗粒。

6)由于尘埃容易被涂层表⾯静电荷吸附,⾯漆喷涂前最好采⽤离⼦化压缩吹净和⽤粘性摸布插净。

四、露底形成露底的原因:1)、选⽤涂料遮盖⼒差,2)、使⽤前,沉降的颜料未被搅起,或搅拌不充分,造成遮盖⼒下降,3)、涂料太稀,喷得太薄,4)、喷涂膜厚不均匀,5)、底⾯漆⾊调反差太⼤,对于⾦属闪光漆,由于底⾊漆喷涂很薄,中涂颜⾊最好与⾯漆相近,五、咬底咬底是上层涂膜喷涂时,涂料中溶剂对底层产⽣严重的溶胀起皱⽽脱离的现象。

浅谈涂装线油漆缺陷问题的解决方法随着现代制造业的不断发展,涂装线在生产加工过程中扮演着越来越重要的角色。

在涂装线的运行中,油漆缺陷问题一直是制造商们头疼的难题。

油漆缺陷不仅会影响产品的外观质量,还可能导致产品的不合格。

如何有效解决涂装线油漆缺陷问题成为了制造业面临的重要挑战之一。

本文就浅谈涂装线油漆缺陷问题的解决方法,为各制造商提供参考。

一、了解常见的油漆缺陷问题在解决涂装线油漆缺陷问题之前,首先需要了解常见的油漆缺陷问题。

常见的油漆缺陷问题包括但不限于漆膜开裂、气泡、坑洞、流挂、斑点、色差、粘度不稳定等。

这些问题可能是由于原材料质量不良、工艺参数设置不当、操作人员技术不到位等多种因素造成的。

解决油漆缺陷问题需要从多方面入手,综合考虑各种因素。

二、优化涂装线工艺参数要解决涂装线油漆缺陷问题,首先需要优化涂装线的工艺参数。

包括喷枪的喷嘴大小、喷漆压力、喷漆速度、喷漆距离等参数的设置。

这些参数的调整对于油漆的均匀性、流动性和附着力都有重要影响。

通过不断优化工艺参数,可以有效降低油漆缺陷问题的发生率。

三、加强原材料质量管理油漆的质量直接关系到涂装产品的质量,因此加强原材料的质量管理至关重要。

可以通过建立原材料进货验收标准、加强供应商管理、加强原材料的质量跟踪等方式来提高原材料的质量稳定性。

只有通过保证原材料的质量,才能有效减少油漆缺陷问题的发生。

四、加强操作人员培训操作人员的技术水平直接影响到涂装线油漆缺陷问题的解决。

加强操作人员的培训是非常重要的。

可以通过定期培训、举办技能竞赛、制定操作规范等方式来提高操作人员的技术水平,使其能够熟练掌握涂装线操作技巧,减少油漆缺陷问题的发生。

五、建立质量监控体系建立涂装线的质量监控体系是解决油漆缺陷问题的关键。

可以通过增加在线检测设备、建立质量验收标准、建立异常处理机制等方式来加强质量监控。

只有通过建立完善的质量监控体系,才能够及时发现并解决油漆缺陷问题。

六、加强设备维护设备的维护状况直接关系到涂装线油漆缺陷问题的解决。

涂饰工程质量通病及防治措施1溶剂型涂料涂饰工程1、色泽不匀【现象】色泽不匀在一透明涂饰工艺和不透明涂饰工艺以及半透明涂饰工艺中均较为常见,一般产生于上底色、涂色漆以及批刮着色腻子过程中。

【预防治理】(1)刷水色前,可在白木坯上涂刷一遍虫胶清漆,或揩擦过水老粉后再涂刷一次虫胶清漆,以防止木材出现颜色过深及分布不匀的现象。

如果局部吸收水色过多,可用干净棉纱揩淡一些。

如果水色在物面不能均匀分布,有些部位甚至刷不上,可用沾有水色的排笔或棉纱擦一擦后,再行涂刷,避免在同一部位重复涂刷。

涂刷完毕,不能用湿手触摸物面或遭雨水侵人。

(2)批刮腻子中的水分须少,油性须重,底色、嵌填腻子、批刮腻子中配制的颜色由浅到深,着色腻子须一次配成,不能任意加色或加人体质颜料。

在不透明涂饰工艺中涂刷色漆,须底浅面深,逐渐加深,涂刷时刷具须匀称,轻重一致。

接槎口可用白布包棉花团,在漆里泡湿拧干后揩拭。

(3)长期以来,木家具涂饰一般都采用虫胶漆液打底,其缺点是大部分虫胶漆呈紫色或棕黄色,不宜做成浅色或本色漆;虫胶底漆与聚氨酯面漆的附着力差,往往产生漆膜脱落现象;耐热度一般为80℃左右。

宜采用树脂色浆新工艺,也可采用XJ-I酸固化氨基底漆代替虫胶底漆,它呈乳白色,适于涂饰淡色或本色木材,刷2道可代替3道虫胶漆,并且封闭性好;缺点是低温、高湿时,干燥速度较慢。

为此,使用时应加入浓度为2%的硫酸作硬化剂,用量为每IOOg漆里加3~5m1;配套使用的腻子中,应避免使用能与硫酸起化学反应的材料,如大白粉、钛白粉,应使用水性染色腻子。

聚氨酯漆施工,宜用稀释的聚氨酯作底漆,或用ABC底漆、YJ-I酸固化氨基底漆。

治理方法:透明或半透明涂饰工艺中,色泽不匀的原因属于着色腻子或底色者,应将涂层清洗干净,按预防措施要求返工重做。

2、油漆流坠【现象】在垂直物体的表面,或线角的凹槽部位或合页连接部位,一部分油漆在重力作用下发生流淌。

较轻的形成串珠泪痕;严重的如帐幕下垂,形成突出的山峰状态倒影,用手摸明显地感到流坠部位的漆膜比其他部位凸出,影响漆膜外观。

涂装过程中常见缺陷及处理方法摘要:现代社会,汽车成为十分普通的代步工具,对人们生活有着重要的影响。

车辆的造型精美、漆面光亮且颜色合理的汽车,能够带给人们愉悦的驾驶体验。

汽车涂装是汽车生产制造的关键环节之一,涂装质量也成为评价维修质量的关键指标。

涂装质量不但对汽车的综合竞争力产生重要影响,同样也成为抗腐蚀与增加使用年限的重要因素之一。

基于此,文章首先分析了汽车涂装过程存在的质量缺陷,然后对具体的汽车涂装工艺技术及质量控制方法进行了研究,以供参考。

关键词:汽车涂装;质量缺陷;控制措施1汽车涂装常见质量缺陷1.1缩孔、鱼眼1)现象。

涂面出现涂膜被压扁而形成的凹状,因为涂膜上下层表面存在各不相同的张力,成膜阶段,上层湿膜表面存在的张力明显未能超过下层湿膜表面存在的张力的情况下,则会形成缩孔情况。

涂面在表干状态之前,由于存在同涂料彼此不相容异物,涂料无法均匀涂抹与附着,出现抽缩情况并露出被涂面,以此产生鱼眼情况。

2)产生原因。

一是环境因素:周围存在有机硅类等其他感染物质,涂装环境空气清洁度不够,可能存在灰尘或漆雾等情况;涂装环境温度相对较低,湿度相对较大。

二是设备因素:调漆设备以及工具存在不干净的情况;涂装设备以及工具。

服装等存在不干净的情况。

三是作业因素:底材脱脂不合理,表面存在一定的异物附着;旧涂膜未能完全进行打磨,产生相应的缺陷问题;涂层厚度较大。

1.2颗粒1)现象。

涂面形成凸起物,主要是由于指触干前涂膜表面存在异物附着,因此形成凸状。

2)产生原因。

一是环境因素:喷涂环境空气清洁度不够,存在灰尘以及纤维等;空气流通性较差,漆雾相对较多;喷涂温度相对比较高,或稀释剂过快完全挥发。

二是设备因素:喷涂压力未能达标,雾化情况不良;喷枪未能彻底清晰干净;输漆循环系统未能采取有效处理,过滤网设置不合理。

三是涂装因素:操作人员服装存在不干净的情况,或材质存在纤维掉落情况;车体洁净程度不够,或清扫时工具出现纤维掉落情况;底材存在并清除的凸起物。

涂装过程中产生的涂膜缺陷及防治一、遮盖力差(覆盖不良)现象:因涂料的遮盖力差或喷得太薄,透过漆膜可以看见下层表面的颜色,这种情况常常发生在难以喷漆的区域,车身下保护板或尖锐的边角处。

成因:喷涂方法不当。

UV,辐射,水性,粉末,溶剂使用过份慢干稀释剂,在未达到足够漆膜厚度前形成了垂流。

油漆混合不均匀或过份稀释。

由于研磨、抛光过度,减小了色漆层的厚度,或喷涂层数太少。

p'|使用了劣质不良的稀释剂。

预防:使用正确的喷涂方法,保证漆膜厚度适当,平整均匀。

喷涂室的空间要合适,照明条件要好,喷涂时要特别注意不可接近区域的涂膜质量。

要将油漆彻底混合均匀。

禁止对漆膜过度抛光。

要特别注意边角区域。

使用良好的正确的稀释剂。

补救:让漆料略干后重喷或将缺陷区域打磨平,然后重新喷漆。

二、失光(失去光泽或低光泽)涂剂现象:漆膜干燥前光泽丰满,干燥后缺少光泽或日后漆膜光泽逐渐消失。

成因:底漆附着力差,或底漆未彻底固化就在其上喷涂面漆。

油漆中使用的稀料质量太差或型号不对,或者使用了其他不配套或质量较差的固化剂。

油漆调配或喷涂方法不当,如粘度过低,雾化过度。

基底表面质量太差。

由于湿度太大或温度太低,油漆干燥速度太慢。

溶剂蒸气或汽车尾气侵入了漆膜表面。

漆膜表面受到了蜡、油、肥皂水或水的污染;或烤房中空气污秽,喷房中排气不良,使干固的喷粒落在已喷好的表面上。

在新喷涂的漆膜上使用了太强洗涤剂或清洁剂,或者喷完后过早地进行抛光,或者使用的抛光蜡太粗。

面漆或清漆喷得太薄。

预防:使用合格的底漆,要等底漆层充分干燥后再在其上喷涂面漆。

只使用推荐型号的稀料和合格的固化剂。

要充分搅拌油漆,保证喷漆环境符合要求,按照正确的方法进行喷涂,喷涂厚度适当。

彻底地清理基底表面。

要保证漆膜在温暖、干燥的条件下进行干燥。

干燥过程中,漆膜表面要有适当的空气流动。

喷涂面漆之前,应当用清洁剂揩擦底漆层,彻底清洁表面。

颜填料,助剂,树脂,乳液,分散sb-BeY!Y1IH禁止在新喷涂的漆膜表面使用强力洗涤剂或清洁剂。

喷涂缺陷问题原因分析改善对策方案喷涂缺陷问题原因分析改善对策方案多油,少油1、喷涂施工2、涂料粘度3、碟枪调校/链速/行A:溶解不良现1、在涂料中加入溶剂或天那水(THINNER),它不能均一的分散与混合,经喷涂后涂象膜状态不均一,含有硬化物、杂物等。

1、涂料本身的溶剂的配合不当,溶解力不足,无法完全分散。

原2、搭配溶解力不良的天那水,无法完全溶解涂料。

3、选择不当的天那水,在低温的场所使溶解力劣化,或在高温环境溶解力在使用前蒸因发去。

对1、严格选择适合的天那水(冬季与夏季应使用不同天那水) 策 2、慎选安定良好的涂料。

B:流平性不良1、喷膜表面不平坦,残流有涂装时发生的凹凸或毛刷痕迹子皮、气泡等问题。

现象1、涂料的溶解性不良,没有适当配合天那水使用,涂料未完全溶解。

原2、溶剂天那水蒸发过快,涂膜在均一化之前溶剂已蒸发。

3、涂装场所的温度过高,干燥快速。

4、被涂物不平坦或涂膜不足,与毛刷痕迹、柚子皮、气泡等有关连。

5、毛刷痕过重,底涂研磨不平坦。

因1、选择适合的天那水,或设法改善环境。

对 2、改善毛刷技术,及处理底材平坦。

策C:流挂现 1、在直立物体面涂装时,涂膜表面有流动过的痕迹出现。

象1、喷涂后涂膜厚度不均匀,厚的部分流动到薄的部分。

通常会出现窗帘形状、缟状、冰柱状、波纹原状。

2、天那水干燥过慢,会出现涂膜流动的痕迹。

3、涂料中含有固体块状,未分散均匀、部分涂料会下垂流动。

因 4、喷涂技术不良、喷涂不均一或厚涂,及涂料粘度调合过低。

5、涂装场所温度过高,涂膜干燥过快。

对1、选择适当的天那水,调合适当的涂料粘度。

策 2、改善涂装场所的温度,以及提高涂装喷涂技术。

1、粘度太低2、水帘柜溅水3、打砂痕印加喷印斑 4、油漆沉湎5、手印6、磷化膜有油点D:橙皮状(柚子皮)1、涂膜表面不能平滑,呈有如橙皮模样。

1、通常发生在流平性不良的涂料,因平坦化不良和不良的流动性所引起。

原 2、涂装时的粘度过高,涂装的气压不足,喷涂的距离过远而涂布量不足。

漆膜缺陷处理工艺漆膜缺陷是指在涂装过程中,由于各种原因导致漆膜表面出现缺陷的现象。

这些缺陷不仅会影响涂装的美观度,还会降低漆膜的耐久性和保护性能。

因此,及时发现和处理漆膜缺陷是涂装过程中必须重视的问题。

一、常见的漆膜缺陷1. 气泡:涂装过程中,由于涂料中的挥发性物质无法及时释放,导致涂膜表面出现气泡。

气泡大小不一,有的很小,有的很大,严重影响涂膜的质量。

2. 鱼眼:涂装过程中,由于涂料表面张力不均,或者存在油污等污染物,导致涂膜表面出现鱼眼。

鱼眼通常呈圆形,大小不一,严重影响涂膜的外观质量。

3. 毛刺:涂装过程中,由于喷涂枪头未清洗干净或者喷涂距离不当,导致涂膜表面出现毛刺。

毛刺通常呈细长条状,严重影响涂膜的光泽度和平滑度。

4. 流挂:涂装过程中,由于涂料粘度过高或者喷涂速度过快,导致涂膜表面出现流挂。

流挂通常呈不规则形状,严重影响涂膜的外观质量。

二、漆膜缺陷处理的基本流程1. 发现缺陷:在涂装过程中,要时刻留意漆膜表面是否出现缺陷。

一旦发现缺陷,要及时停止涂装,避免缺陷扩大。

2. 分析缺陷原因:根据缺陷的形态和出现位置,分析缺陷产生的原因。

比如,气泡和鱼眼通常是涂料表面张力不均或者污染造成的,毛刺和流挂通常是喷涂距离和喷涂速度不当造成的。

3. 修补缺陷:根据缺陷的类型和程度,采取相应的修补方法。

比如,气泡和鱼眼可以用细砂纸打磨,毛刺可以用刮刀刮平,流挂可以用干净的布擦拭。

4. 检查修补效果:修补完成后,要对涂膜表面进行检查,确保修补效果良好。

如果发现仍有缺陷,要及时进行再次修补。

三、常见的漆膜缺陷处理方法1. 气泡和鱼眼的处理方法:首先,要去除涂膜表面的污染物,如油污、灰尘等。

然后,用细砂纸打磨涂膜表面,直至气泡和鱼眼消失。

最后,用干净的布擦拭涂膜表面,确保表面平整光滑。

2. 毛刺的处理方法:首先,要用刮刀将毛刺刮平。

然后,用细砂纸打磨涂膜表面,直至表面平整光滑。

最后,用干净的布擦拭涂膜表面,确保表面平整光滑。

涂装施工中常见问题及处理办法涂装工程是“面子工程”,做的不好,就要返工,那么时间与金钱就白白的浪费。

俗话说涂装行业是三分油漆、七分施工。

油漆是否好用是与油漆师傅的技术水平密不可分。

公司根据以往案例,深入进行了研究分析,我们明白,因各施工单位的情况不一致,在涂装过程中遇到的问题也各不相同。

因此在施工过程中不可避免地会产生涂膜缺陷,产生的原因与被涂物的状态、选用油漆、涂装工艺及设备与涂装环境等有关。

现将涂装常见的漆病及防治方法详述如下1、渗色被涂物的原有面漆(例;红色、褐色及黄色面漆)的颜料渗入被涂物面漆中,常产生在涂浅色面漆场合。

由底层上除附着的着色物透过或者渗入面涂层,产生异色斑现象称之底层污染。

起因:(1)被涂物表面被底层有渗色倾向颜色的漆料所污染(如落上漆雾)。

(2)设备未清洗干净。

(3)旧漆面未进行适当封固。

(4)底涂漆料被易形成渗色的材料所污染。

预防:勿使易产生渗色的漆雾落在于工作物上。

完全清洗所有设备。

在未进行喷涂前,先在一小片的地方,喷涂一层色漆,测试原有漆膜,如有渗色状况,则按漆厂要求予以封固。

(1)底漆内绝不可混入其它杂质。

(2)使用面漆近似颜色的中涂漆,假如白色或者浅色面漆,则不能使用红色的中涂层。

原子灰腻子使用的固化剂不应过量。

补救方法:在多层底漆及面漆均已喷涂后开始发生渗色时,则可用防渗封底予以隔绝。

2、涂膜产胶状物或者硬块。

起因:(1)稀释剂溶解力差导致涂料中的胶状物不能全部溶解。

稀释时会先出浑浊,然后析出胶状物,尽力搅拌也难溶解,清漆此种现象较好。

(2)色漆析出的胶体与颜色结成硬块,稀释硝基漆中的硝化棉有一定限度,超出限度即析出。

预防:选用质量好的稀释剂、清漆,禁止使用质量差的稀释剂与放置时间过长的清漆。

补救方法:(1)对稀释剂与要紧成膜物质间的配备是否合适难于确信时,可将涂料涂装玻璃上,观察其是否有析出;有严重析出时,则不能使用。

(2)硝基漆有析出时,可加丙酮等强溶剂使其再溶化。