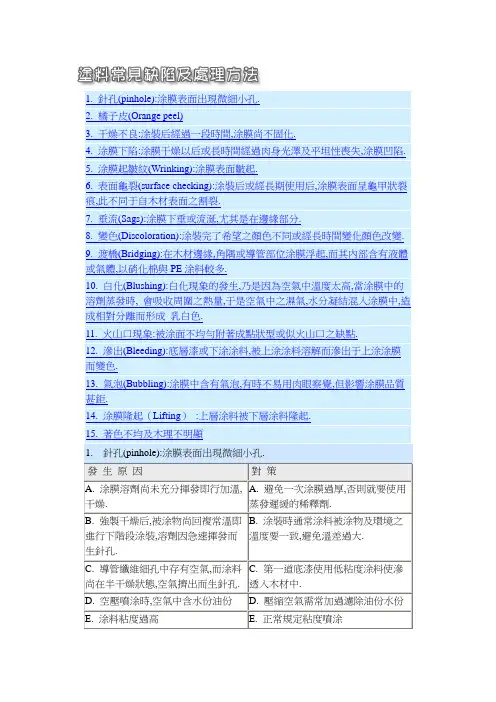

涂装常见缺陷

- 格式:ppt

- 大小:3.16 MB

- 文档页数:44

汽车涂装的缺陷和改进措施

1.色差:上色时出现涂层与原车色差显著,可以通过颜料调配技术和选择合适的喷涂设备来减少。

2.鱼眼:涂装过程中出现小凹陷或气泡,可以通过控制喷涂室内的灰尘和湿度来防止。

3.刷痕:涂装过程中产生的不均匀纹路,可以通过提高喷涂技术和使用优质刷子来减少。

4.漏涂:涂装过程中出现漏涂或漏涂现象,可以通过加强喷涂技术和提高工人技能来预防。

5.起泡:涂装后出现表面起泡现象,可以通过控制涂料配方和喷涂压力来防止。

6.颜料脱落:涂装后,颜料容易脱落或剥落,可以通过改进涂料剂型和增加附着力来解决。

7.粗糙度:涂装后表面出现粗糙的问题,可以通过提高喷涂技术和改善涂料流动性来改进。

8.分层:涂层出现明显的分层问题,可以通过改进涂料配方和增加改性剂来减少。

9.过度喷涂:涂装时喷涂过多导致颜料厚度不均匀,可以通过控制喷涂压力和速度来改善。

10.残留物:涂装后出现涂料表面残留物,可以通过加强清洁工作和减少灰尘污染来解决。

11.颜色不均匀:涂装后颜色不均匀,可以通过加强调色技术和使用均匀的涂料来改善。

12.褪色:长时间使用后,涂装颜色易褪色,可以通过使用耐候性更好的涂料来提高。

13.刮痕:涂装后容易出现刮痕,可以通过加强涂层硬度和使用质量更好的清洁工具来防止。

涂装质量缺陷产⽣原因及修补⽅法涂装质量缺陷产⽣原因及修补⽅法A、涂装质量缺陷(涂装⼯艺学)⼀、流挂湿涂膜受重⼒驱动造成的流痕叫作流挂。

1、流挂预防措施产⽣流挂的主要原因是涂膜厚度、涂料粘度。

其中涂料粘度还受温度、溶剂挥发及涂料触变性⽽改变。

下⾯对其产⽣根源和对策分别进⾏阐述:1)喷涂的湿膜太厚的原因A、多次重复喷涂,B、喷枪与⼯件件距离太近,C、⼀次喷涂太厚2)涂料粘度太低3)溶剂挥发太慢4)在光滑的旧漆膜上喷涂⼆、橘⽪、1、产⽣橘⽪的原因及对策橘⽪是涂漆过程中常见⼜较难克服的流平性问题,影响因素众多,⼤⼤地影响到涂膜的平整性。

1)在喷涂过程中,由于溶剂挥发太快,湿膜粘度急剧增加,使流平变得困难⽽产⽣橘⽪。

2)⼯件温度太⾼,使溶剂瞬间挥发,湿度⽆法流平。

3)喷涂时出漆量太少,或喷涂距离太远,表⾯沉积漆膜太薄,流平变得困难。

4)喷枪雾化不良,漆雾颗粒过⼤,也产⽣橘⽪。

5)喷枪距离太近。

6)涂料粘度过⼤。

7)环境温度偏⾼,或闪⼲时间不⾜就进⾏烘烤。

8)喷漆室内空⽓流速太快,使湿膜溶剂快速挥发⽽难以流平。

9)底材粗糙易导致短波橘⽪,10)⾦属底⾊漆喷涂太厚且闪⼲不充分,罩清漆时易造成粗糙不平整。

11)在烘⼲时,上升的热空⽓流和直接的红外辐射作⽤往往使垂直⾯长波纹多于⽔平⾯。

12)飞散漆雾在已喷漆膜表⾯的沉积也是造成橘⽪的⼀个因素。

三、颗粒1、产⽣颗粒的原因1)作业环境灰尘多。

2)涂料没过滤。

3)易沉淀的涂料兑稀前搅拌不充分;或者在兑稀时未按要求逐渐兑稀,造成颜料絮凝返粗。

4)存在溶解性差的树脂,在溶解性差的稀料兑稀时,不溶剂⽽析出,产⽣树脂颗粒;或者破碎的漆⽪残留于涂料中。

5)闪光漆⽣产时,铝粉浆分散不良,喷涂时产⽣很多颗粒。

6)由于尘埃容易被涂层表⾯静电荷吸附,⾯漆喷涂前最好采⽤离⼦化压缩吹净和⽤粘性摸布插净。

四、露底形成露底的原因:1)、选⽤涂料遮盖⼒差,2)、使⽤前,沉降的颜料未被搅起,或搅拌不充分,造成遮盖⼒下降,3)、涂料太稀,喷得太薄,4)、喷涂膜厚不均匀,5)、底⾯漆⾊调反差太⼤,对于⾦属闪光漆,由于底⾊漆喷涂很薄,中涂颜⾊最好与⾯漆相近,五、咬底咬底是上层涂膜喷涂时,涂料中溶剂对底层产⽣严重的溶胀起皱⽽脱离的现象。

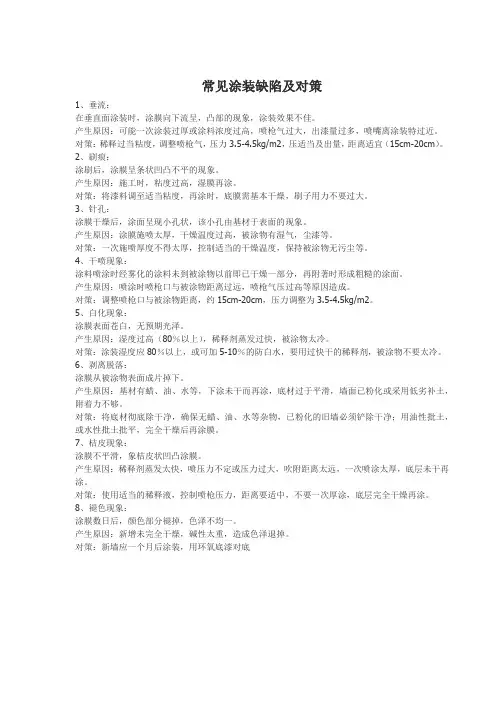

常见涂装缺陷及对策1、垂流:在垂直面涂装时,涂膜向下流呈,凸部的现象,涂装效果不佳。

产生原因:可能一次涂装过厚或涂料浓度过高,喷枪气过大,出漆量过多,喷嘴离涂装特过近。

对策:稀释过当粘度,调整喷枪气,压力3.5-4.5kg/m2,压适当及出量,距离适宜(15cm-20cm)。

2、刷痕:涂刷后,涂膜呈条状凹凸不平的现象。

产生原因:施工时,粘度过高,湿膜再涂。

对策:将漆料调至适当粘度,再涂时,底膜需基本干燥,刷子用力不要过大。

3、针孔:涂膜干燥后,涂面呈现小孔状,该小孔由基材于表面的现象。

产生原因:涂膜施喷太厚,干燥温度过高,被涂物有湿气,尘漆等。

对策:一次施喷厚度不得太厚,控制适当的干燥温度,保持被涂物无污尘等。

4、干喷现象:涂料喷涂时经雾化的涂料未到被涂物以前即已干燥一部分,再附著时形成粗糙的涂面。

产生原因:喷涂时喷枪口与被涂物距离过远,喷枪气压过高等原因造成。

对策:调整喷枪口与被涂物距离,约15cm-20cm,压力调整为3.5-4.5kg/m2。

5、白化现象:涂膜表面苍白,无预期光泽。

产生原因:湿度过高(80%以上),稀释剂蒸发过快,被涂物太冷。

对策:涂装湿度应80%以上,或可加5-10%的防白水,要用过快干的稀释剂,被涂物不要太冷。

6、剥离脱落:涂膜从被涂物表面成片掉下。

产生原因:基材有蜡、油、水等,下涂未干而再涂,底材过于平滑,墙面已粉化或采用低劣补土,附着力不够。

对策:将底材彻底除干净,确保无蜡、油、水等杂物,已粉化的旧墙必须铲除干净;用油性批土,或水性批土批平,完全干燥后再涂膜。

7、桔皮现象:涂膜不平滑,象桔皮状凹凸涂膜。

产生原因:稀释剂蒸发太快,喷压力不定或压力过大,吹附距离太远,一次喷涂太厚,底层未干再涂。

对策:使用适当的稀释液,控制喷枪压力,距离要适中,不要一次厚涂,底层完全干燥再涂。

8、褪色现象:涂膜数日后,颜色部分褪掉,色泽不均一。

产生原因:新增未完全干燥,碱性太重,造成色泽退掉。

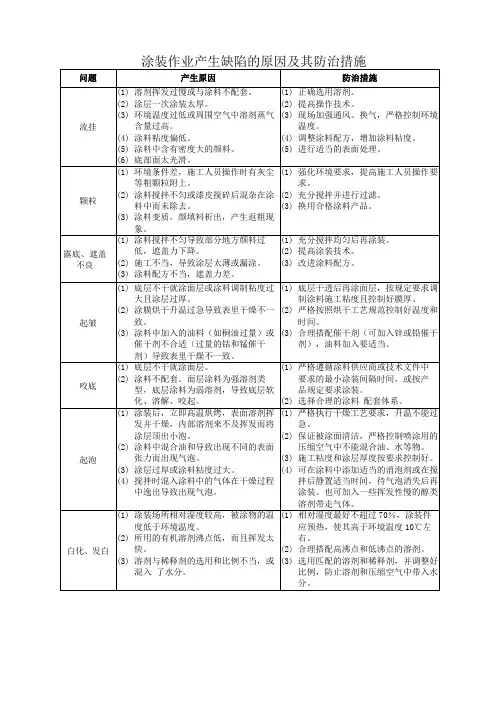

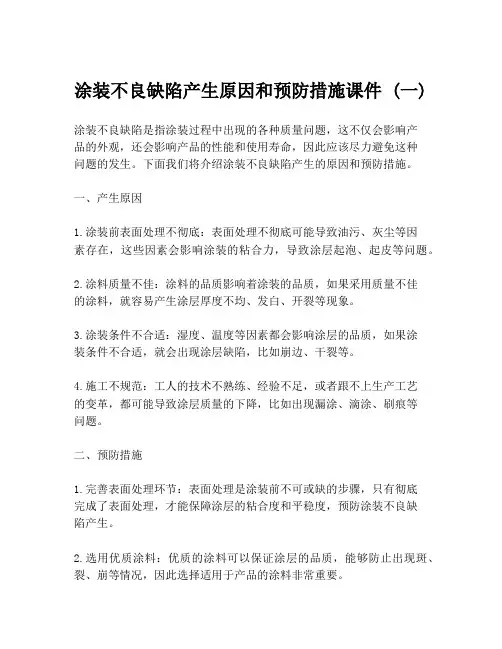

涂装不良缺陷产生原因和预防措施课件 (一)涂装不良缺陷是指涂装过程中出现的各种质量问题,这不仅会影响产品的外观,还会影响产品的性能和使用寿命,因此应该尽力避免这种问题的发生。

下面我们将介绍涂装不良缺陷产生的原因和预防措施。

一、产生原因1.涂装前表面处理不彻底:表面处理不彻底可能导致油污、灰尘等因素存在,这些因素会影响涂装的粘合力,导致涂层起泡、起皮等问题。

2.涂料质量不佳:涂料的品质影响着涂装的品质,如果采用质量不佳的涂料,就容易产生涂层厚度不均、发白、开裂等现象。

3.涂装条件不合适:湿度、温度等因素都会影响涂层的品质,如果涂装条件不合适,就会出现涂层缺陷,比如崩边、干裂等。

4.施工不规范:工人的技术不熟练、经验不足,或者跟不上生产工艺的变革,都可能导致涂层质量的下降,比如出现漏涂、滴涂、刷痕等问题。

二、预防措施1.完善表面处理环节:表面处理是涂装前不可或缺的步骤,只有彻底完成了表面处理,才能保障涂层的粘合度和平稳度,预防涂装不良缺陷产生。

2.选用优质涂料:优质的涂料可以保证涂层的品质,能够防止出现斑、裂、崩等情况,因此选择适用于产品的涂料非常重要。

3.合理的涂装条件:涂装前要做好湿度、温度等环境因素的调试,尤其在特殊的季节,如雨季、高温季节等,应特别注意调整涂装参数,以保证涂层的品质。

4.规范化的施工流程:制定规范的施工流程,包括参数、设备、工具和操作员等,能够大大提高工作效率,保证涂装质量,并避免因人为错误导致的涂装不良缺陷。

总结:涂装不良缺陷的产生,很大程度上源于环节的不同,通过展示涂装前所需注意的事项和涂装过程中的不同纰漏导致的敷层缺陷,可以让厂家查漏补缺,在涂装过程中,尽力降低产品的损耗率和不良品率,提升涂装生产效果和运营效益。

涂装过程中产生的涂膜缺陷及防治一、遮盖力差(覆盖不良)现象:因涂料的遮盖力差或喷得太薄,透过漆膜可以看见下层表面的颜色,这种情况常常发生在难以喷漆的区域,车身下保护板或尖锐的边角处。

成因:喷涂方法不当。

UV,辐射,水性,粉末,溶剂使用过份慢干稀释剂,在未达到足够漆膜厚度前形成了垂流。

油漆混合不均匀或过份稀释。

由于研磨、抛光过度,减小了色漆层的厚度,或喷涂层数太少。

p'|使用了劣质不良的稀释剂。

预防:使用正确的喷涂方法,保证漆膜厚度适当,平整均匀。

喷涂室的空间要合适,照明条件要好,喷涂时要特别注意不可接近区域的涂膜质量。

要将油漆彻底混合均匀。

禁止对漆膜过度抛光。

要特别注意边角区域。

使用良好的正确的稀释剂。

补救:让漆料略干后重喷或将缺陷区域打磨平,然后重新喷漆。

二、失光(失去光泽或低光泽)涂剂现象:漆膜干燥前光泽丰满,干燥后缺少光泽或日后漆膜光泽逐渐消失。

成因:底漆附着力差,或底漆未彻底固化就在其上喷涂面漆。

油漆中使用的稀料质量太差或型号不对,或者使用了其他不配套或质量较差的固化剂。

油漆调配或喷涂方法不当,如粘度过低,雾化过度。

基底表面质量太差。

由于湿度太大或温度太低,油漆干燥速度太慢。

溶剂蒸气或汽车尾气侵入了漆膜表面。

漆膜表面受到了蜡、油、肥皂水或水的污染;或烤房中空气污秽,喷房中排气不良,使干固的喷粒落在已喷好的表面上。

在新喷涂的漆膜上使用了太强洗涤剂或清洁剂,或者喷完后过早地进行抛光,或者使用的抛光蜡太粗。

面漆或清漆喷得太薄。

预防:使用合格的底漆,要等底漆层充分干燥后再在其上喷涂面漆。

只使用推荐型号的稀料和合格的固化剂。

要充分搅拌油漆,保证喷漆环境符合要求,按照正确的方法进行喷涂,喷涂厚度适当。

彻底地清理基底表面。

要保证漆膜在温暖、干燥的条件下进行干燥。

干燥过程中,漆膜表面要有适当的空气流动。

喷涂面漆之前,应当用清洁剂揩擦底漆层,彻底清洁表面。

颜填料,助剂,树脂,乳液,分散sb-BeY!Y1IH禁止在新喷涂的漆膜表面使用强力洗涤剂或清洁剂。

73汽车维护与修理 2021·08下半月在车辆涂装过程中,由于生产环境、工具设备及人为因素等的影响,会造成各种各样的缺陷,从而影响涂膜质量,造成不必要的返工返修。

本文列举了在涂装过程中常见的集中缺陷,分析了缺陷产生的原因,给出了具体的纠正措施和正确的使用方法。

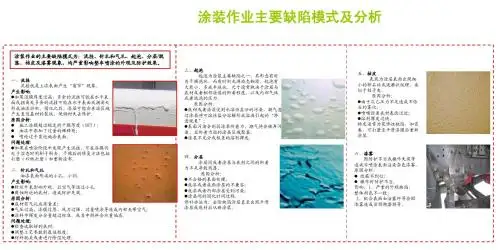

1 尘点尘点缺陷的形状如图1所示,产生的原因如下。

(1)空气中的尘土污物散落在湿漆膜上。

(2)在涂装过程中,翼子板、车门和嵌条等部位有尘土、污物散落。

(3)漆液在进行喷涂前未经充分搅拌。

(4)使用溶解性较差或者不正确的稀释剂稀释。

(5)喷枪用过之后未彻底清理。

(6)使用了容器存放时结过皮的油漆。

(7)过滤方法不正确。

避免尘点缺陷及补救措施如下。

(1)保持涂装工作场所整洁,用水冲刷墙壁和地板。

(2)彻底清理漆面上的灰尘和污物。

(3)保持施工场所通风。

(4)用喷枪喷涂双液型油漆之后,应彻底清理喷枪。

(5)油漆使用之前,应充分搅拌。

(6)使用推荐的稀释剂,并在使用前应进行过滤。

(7)对喷涂过程中漆面上出现的异物颗粒,应使用细竹签或类似器具予以清除。

(8)对附着于喷漆表面上的细小异物颗粒,应使用复合剂或通过打磨予以清除。

(9)如果埋在漆膜中的异物长而深,则使用400号或者更精细的金刚砂纸以湿态打磨方式将其清除,然后补漆。

2 漆液流挂漆液流挂缺陷的形状如图2所示,产生的原因如下。

(1)使用了蒸发速度极慢的稀释剂,并且一次喷涂漆层过厚。

(2)喷涂雾形未经正确调整,导致表面喷涂不均匀,或喷幅过度重叠。

(3)温度过低,漆膜干燥速度过慢。

避免漆液流挂及补救措施如下。

(1)使用正确的稀释剂,调整稀释比例。

涂装过程中常见缺陷及处理方法苏州建设交通高等职业技术学校 花建新图1 尘点74 汽车维护与修理 2021·08下半月(3)喷涂前,调整雾形。

测试喷涂雾形,并调整喷枪,使其规则移动。

(4)在进行强制干燥时,要注意漆面不要出现针孔(气泡)。

出现漆液流挂时,用水砂纸清除流挂漆膜,然后用研磨剂修整漆面,或者重喷。

汽车涂装常见的质量缺陷及其对策汽车涂装质量缺陷是指在汽车生产和使用过程中,涂装表面出现的各种问题。

这些质量缺陷会严重影响汽车的外观和耐久性,同时也会对消费者的购买决策产生负面影响。

下面将介绍几种常见的汽车涂装质量缺陷及其对策。

1.颜色不匹配颜色不匹配是指涂装表面的颜色与车身其他部分的颜色不协调。

这种问题通常是由于涂料配方或施工工艺不当造成的。

对策包括加强涂料配方的稳定性,确保色差控制在标准范围内;优化涂装工艺,提高颜色匹配的准确性。

2.涂层剥落涂层剥落是指汽车表面的涂层出现脱落或剥落的现象。

这种问题通常是由于底漆和面漆之间的粘附力不够或涂料质量不合格造成的。

对策包括加强底漆和面漆之间的粘附力,通过改进涂料配方和涂装工艺来提高涂层的粘附性。

3.气泡和鱼眼气泡和鱼眼是指涂装表面出现的小气泡或凹凸不平的现象。

这种问题通常是由于涂装过程中的灰尘、油脂或其他杂质进入涂层造成的。

对策包括改善工作环境,减少空气中的污染物;加强工件的净化和涂装前的处理,确保涂层表面光洁无杂质。

4.色差和划痕色差和划痕是指涂装表面出现的颜色不均匀或划痕的现象。

这种问题通常是由于施工工艺不当、涂装设备不良或外界磨损等因素造成的。

对策包括改进施工工艺,提高涂装设备的精度和可靠性;加强保养和维护,减少外界磨损对涂装表面的影响。

5.线条和凹陷线条和凹陷是指涂装表面出现的直线或凹陷的痕迹。

这种问题通常是由于涂装设备不良或施工工艺不当造成的。

对策包括改进涂装设备,提高喷涂均匀性和覆盖率;加强施工工艺的培训和监督,确保涂装表面的平整和一致。

为了确保汽车涂装的质量,汽车制造商应加强质量控制和检测,确保涂装过程的每一个环节都符合标准要求。

同时,消费者在购买汽车时也应注意检查涂装表面是否存在质量缺陷,并在发现问题时及时向售后服务部门投诉和维权。

只有通过制造商和消费者的共同努力,才能提高汽车涂装的质量,提升汽车品牌形象,满足消费者对于汽车外观和品质的要求。

常见涂装缺陷产生的原因及预防处理措施在涂装过程中,有时会出现剥皮、失去附着力、附着差、脱落等现象。

此类现象为基底与漆层之间失去附着力,包括面漆与底漆或旧漆之间、底漆和金属漆之间。

产生的主要原因如下:一、清洁或准备不当包括:1、水磨底漆时使用的水砂纸号数太高,超过1000#以上,使底漆表面过于光滑,不利于面漆的附着。

2、底漆表面研磨后的研磨灰尘或其它表面污染物若未确实彻底清除,则表面漆层将不能够与底漆层发生适当稳定的接触,以致于造成粘合不良。

3、底漆水磨后未能使水份完全干燥,或底面在施工前受潮,使其难以正常干燥,出现粘合不良现象。

4、使用了不当的材料(如:汽油)作为清洁剂,不但不能去除硅、矽等腊质,留下一些高沸点的残留物在表面留下一层连续的“油膜”。

建议清洁材料使用L919除油剂。

5、粘尘布使用不当也会造成涂料的附着力降低。

使用中必须擦拭速度要快,力量要轻一些,否则会在表面留下过多的粘性杂质,影响涂料的附着力。

二、涂料在调色过程中搅拌不够均匀在涂料的使用中,要注意固化剂及稀料的加入要符合要求,即按比例先加入固化剂并均匀搅拌2~3分钟,然后再按比例加入相应的稀料,并均匀搅拌2分钟左右,这样能够保障喷涂后的漆膜均匀一致。

三、没有使用合适的底漆特别在硝基底漆的选择和使用中目前国内市场上的硝基底漆使用上比较混乱,有的修理厂甚至使用很多非汽车修补漆涂料,象装修类的底漆等。

这样的底漆往往存在两个方面的致命缺陷。

一是底漆施工干燥后硬度太高,不适合下一道的面漆施工,一般这样的底漆在面漆脱落后可以看到底漆的表面又滑又硬,即底漆之硬度远大于面漆,在这样的底面上很难形成良好的附着力。

二是很多低价底漆为降低成本造成其中的体质颜料严重超标或采用过量的滑石粉,与面漆的附着力严重下降。

四、使用1K灰底漆或2K黄底漆时未采用适当稀料采用了挥发过快的稀料,极易造成底漆成膜不良,表面存在疏松的粉质层,与面漆的附着力大大降低。

五、底漆的施工存在严重问题与底漆配合使用的稀料是劣质稀料,其中含水量超标,造成底漆含水难以干燥而造成面漆附着力降低。