刹车片检测标准

- 格式:doc

- 大小:26.50 KB

- 文档页数:5

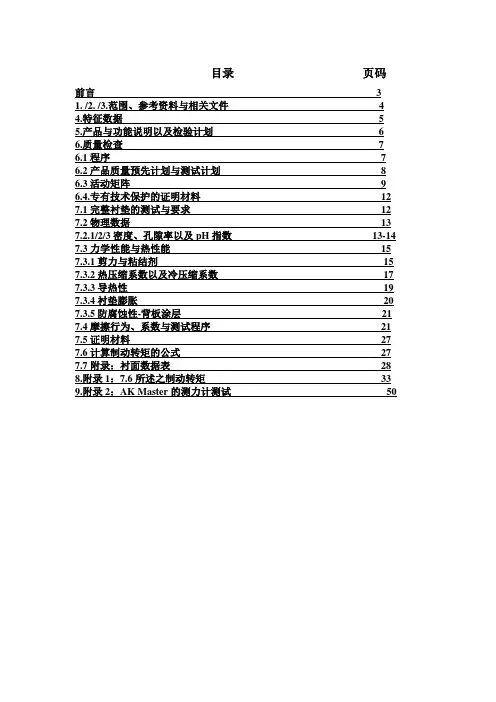

目录页码前言 3 1. /2. /3.范围、参考资料与相关文件 44.特征数据 55.产品与功能说明以及检验计划 66.质量检查7 6.1程序7 6.2产品质量预先计划与测试计划8 6.3活动矩阵96.4.专有技术保护的证明材料127.1完整衬垫的测试与要求12 7.2物理数据13 7.2.1/2/3密度、孔隙率以及pH指数13-14 7.3力学性能与热性能15 7.3.1剪力与粘结剂15 7.3.2热压缩系数以及冷压缩系数17 7.3.3导热性19 7.3.4衬垫膨胀20 7.3.5防腐蚀性-背板涂层21 7.4摩擦行为、系数与测试程序21 7.5证明材料27 7.6计算制动转矩的公式277.7附录:衬面数据表288.附录1:7.6所述之制动转矩339.附录2:AK Master的测力计测试50前言在汽车产业中,客户与供应商之间的关系在世界范围内快速地变化着。

在竞争日益激烈以及成本压力增加的情况下,汽车制造商将越来越多的责任推向供应商。

面对着汽车产业、国际汽车平台以及国际企业等全球化进程的快速发展,制定关于摩擦衬面开发、发展以及质量保证的国际测试规范是无可辩驳的,也是当务之急。

根据“AK标准”(参见欧洲规范1与2)(AK标准的成员代表摩擦衬面以及客车制动器的大多数欧洲制造商)、德国摩擦材料产业协会/欧洲摩擦材料制造商协会团队“AK-QS”以及最新的国际测试规范,已经详细制定了国际规范的草案初稿。

为了获得广泛的同意与支持,下列概念与详细资料被提交至国际与国家研究机构以及相关国际企业以及公司集团。

所述的测试程序可根据不同汽车概念、企业特性与市场等适当考虑的因素进行灵活调整。

客户专用路面/驾驶测试以及特别测试补充了产品交付的程序。

本介绍书的基本目的如下:-把握项目阶段发展并将结果转化为生产。

-增加产品可靠性,同时控制检查成本。

-根据过程稳定性标准确定检查频率。

-制造过程的稳定性比最终检验程序更重要。

abs制动测试标准一、制动距离制动距离是评价制动性能的重要指标之一。

在ABS制动测试中,需要测量车辆在一定初速度下,从开始制动到完全停止所需的距离。

制动距离越短,说明制动性能越好。

二、制动力度制动力度是指车辆在制动过程中所受到的制动力。

在ABS制动测试中,需要测量车辆在不同初速度下,制动力的大小。

制动力越大,说明制动性能越好。

三、制动稳定性制动稳定性是指在制动过程中,车辆的行驶方向和稳定性是否保持稳定。

在ABS制动测试中,需要观察车辆在制动过程中是否出现跑偏、侧滑等现象,以评价制动稳定性。

四、制动噪音制动噪音是指车辆在制动过程中产生的声音。

在ABS制动测试中,需要测量制动噪音的大小和音调,以评价制动性能。

一般来说,制动噪音越小,说明制动性能越好。

五、制动摩擦性能制动摩擦性能是指车辆在制动过程中,制动摩擦片与制动盘之间的摩擦性能。

在ABS制动测试中,需要观察制动摩擦片的磨损情况,以及摩擦片与制动盘之间的摩擦系数,以评价制动摩擦性能。

六、制动恢复时间制动恢复时间是指车辆在解除制动后,从静止状态恢复到正常行驶状态所需的时间。

在ABS制动测试中,需要测量制动恢复时间的长短,以评价制动性能。

一般来说,制动恢复时间越短,说明制动性能越好。

七、制动液温度制动液温度是指车辆在制动过程中,制动液的温度变化情况。

在ABS制动测试中,需要测量制动液的温度变化情况,以评价制动性能。

一般来说,制动液温度越低,说明制动性能越好。

八、制动系统可靠性制动系统可靠性是指车辆在长时间使用过程中,制动系统的可靠性和耐久性。

在ABS制动测试中,需要模拟车辆在不同路况和不同使用条件下的行驶情况,对制动系统进行耐久性测试和可靠性评估。

通过测试结果可以判断出车辆的制动系统是否可靠,以及是否能够满足长期使用的需求。

综上所述,ABS制动测试标准涵盖了多个方面,包括制动距离、制动力度、制动稳定性、制动噪音、制动摩擦性能、制动恢复时间、制动液温度以及制动系统可靠性等。

刹车片更换标准

汽车刹车片更换标准:

1.在深度检测刹车片后,如果比原始要求有所增厚就表明刹车片磨损,应立即更换;

2.当刹车片磨损到磨损深度达到1mm时,应立即更换刹车片;

3.如果发现刹车片上有凹点、高低不平、割裂、折断等缺陷,应立即

更换刹车片;

4.发现刹车片表面有轻微腐蚀、锈斑、流油等,应立即更换刹车片;

5.根据设备使用情况,当刹车片磨损深度达到1.5mm时,应立即更换

或更换有关的刹车件;

6.如果发现刹车片表面氧化,流油现象明显,应立即更换刹车片及有

关的刹车件;

7.如果发现刹车片表面有焊接痕迹,应立即更换刹车片及其有关的刹

车件;

8.发现刹车片表面有折断、划伤等缺陷,应立即更换刹车片及其有关

的刹车件。

刹车片磨损检测原理

1.摩擦系数法:这种方法是通过测量刹车片与刹车盘之间的摩擦系数来评估刹车片磨损的程度。

当刹车片磨损时,刹车片与刹车盘之间的摩擦面积减少,从而导致摩擦系数的下降。

实现这种方法的一种常见的技术是使用刹车力传感器。

传感器会记录刹车过程中施加到刹车盘上的力。

通过比较不同磨损程度的刹车片所产生的刹车力,可以确定刹车片磨损的程度。

另一种方法是使用摩擦材料测试机。

该机器可以通过施加不同的负荷和速度来模拟实际刹车过程中的条件,并测量摩擦系数。

通过比较新刹车片和磨损刹车片的摩擦系数,可以判断磨损程度。

2.残余厚度法:这种方法是通过测量刹车片的残余厚度来评估刹车片磨损的程度。

当刹车片磨损时,其厚度会逐渐减小。

实现这种方法的一种方式是使用刹车厚度测量仪。

该设备通过机械或激光测量刹车片的厚度,并给出磨损程度的指示。

另一种方式是使用可视的磨损指示器。

磨损指示器通常是安装在刹车片上的一种标志,其材料比刹车片的摩擦材料更容易磨损。

当刹车片磨损到一定程度时,磨损标志会暴露出来,从而显示刹车片的磨损程度。

总的来说,刹车片磨损检测的原理是基于测量刹车片与刹车盘之间的摩擦系数或刹车片的残余厚度来评估刹车片的磨损程度。

这种检测方法可以帮助司机判断刹车片是否需要更换,以确保车辆的刹车性能和安全性。

GB5763-2008 《汽车用制动器衬片》GB/T17469-1998 《汽车制动器衬片摩擦性能评价小样台架试验方法》GB/T5766-2006 《摩擦材料洛氏硬度试验方法》JC/T472-92 《汽车盘式制动块总成和鼓式制动蹄总成剪切强度试验方法》JC/T527-93 《摩擦材料烧矢量试验方法》JC/T528-93 《摩擦材料丙酮可溶物试验方法》JC/T685-1998 《摩擦材料密度试验方法》QC/T472-1999 《汽车制动器衬片耐水、盐水、油和制动液性能试验方法》QC/T473-1999 《汽车制动器衬片材料内抗剪强度试验方法》QC/T583-1999 《汽车制动器衬片显气孔率试验方法》QC/T42-1992 《汽车盘式制动器摩擦块试验后表面和材料缺陷的评价》三、制动器衬片行业国际标准体系:国外制动、传动衬片(块)及总成标准主要有欧洲系列、美国系列、日本(日本汽车工业协会标准)和ISO系列,ISO系列主要参照欧洲标准制订。

美国标准主要有SAE、FMVSS、AMECA等;欧洲标准主要为法规如AK(如AK1、AK2、AK3、AKM)、ECE(R13、R13H、R90),EEC71/320;日本标准有JASO和JIS D。

美国和欧洲标准又基本分为主机配套用如FMVSS中的FMVSS121、122、105、135及AMECA 和R13、R13H及ISO11057,换装(售后)标准如SAE2430、TP121,R90及满足ECERl3最低要求等。

在美国无强制性标准,但售前必须批准、欧洲为法规市场售前必须进行EMARK认证。

ISO15484-2005(DIS)主要根据原全球规范而制订,引用了SAE、JASO、JIS D、ECE R90,并且规定了质量控制要求,是一个较完善的汽车摩擦材料标准。

从国际及国外汽车发达国家来看,均相当重视制动器衬片标准,都有专门的组织来负责,参照国际惯例,我国制动衬片标准也应归口在汽车行业,并成立专门的分标委来从事该项工作,便于与国际接轨如:⑴ ISO组织ISO制订的有关汽车制动衬片方面的有效标准21项及1项全球规范,另有6个相关标准,其制动衬片标准由TC22/SC2/WG2制订,其WG2工作组为SC2中五个工作组中最大工作组,因制动衬片涉及安全和环保,从2005年开始充实了较多人员,并相继制订了6个标准。

如何判断汽车刹车片磨损1. 引言汽车刹车片是保证行车安全的重要组成部分,其磨损程度直接影响到刹车性能和行车安全。

因此,及时判断汽车刹车片的磨损情况十分重要。

本文将介绍几种常见的判断汽车刹车片磨损的方法,帮助车主及时发现并解决问题。

2. 视觉检查法视觉检查法是最简单也是最常用的一种方法。

通过观察刹车片的外观来初步判断其磨损情况。

正常情况下,新的刹车片表面应该是光滑平整的,颜色均匀。

而当刹车片磨损严重时,其表面会出现明显的凹槽和磨损痕迹,甚至可能出现裂纹。

此外,如果发现刹车片上有异物或者油污,也可能会影响刹车性能。

3. 声音检测法除了视觉检查法外,声音检测法也是一种常用的方法。

当刹车片磨损到一定程度时,会产生尖锐的刹车声音,这是由于刹车片与刹车盘之间的摩擦引起的。

如果在刹车时听到明显的尖锐声音,那么很可能是刹车片已经磨损严重,需要及时更换。

4. 刹车性能检测法除了外观和声音检测法外,刹车性能检测法也是一种较为准确的方法。

可以通过以下几种方式来测试刹车性能:刹车距离测试:在安全的道路上,以一定速度行驶并进行紧急制动,观察刹车距离是否正常。

如果刹车距离明显延长,那么很可能是刹车片磨损严重。

刹车力测试:在安全的环境下,进行刹车力测试,观察刹车力是否均匀。

如果发现某个轮胎的刹车力明显不足,那么可能是该轮胎的刹车片磨损严重。

制动感觉测试:在行驶过程中,观察刹车踏板的感觉是否正常。

如果发现踏板感觉异常或者有明显的抖动感,那么可能是刹车片磨损不均匀。

5. 专业检测法如果以上方法无法准确判断刹车片的磨损情况,建议寻求专业技师的帮助。

他们可以通过使用专业的检测设备来对刹车片进行全面的检测,包括测量刹车片的厚度、检查刹车片的磨损程度等。

这样可以更加准确地判断刹车片是否需要更换。

6. 结论及时判断汽车刹车片的磨损情况对行车安全至关重要。

本文介绍了几种常见的判断方法,包括视觉检查法、声音检测法、刹车性能检测法和专业检测法。

鼓式刹车片检测标准包括以下方面:

摩擦系数:这是评价鼓式刹车片性能的重要指标之一。

摩擦系数越大,刹车片的制动力就越强。

一般来说,有机材料的摩擦系数在0.35-0.45之间,半金属材料的摩擦系数在0.4-0.5之间,陶瓷材料的摩擦系数在0.45-0.55之间。

在实际使用中,需要根据车辆的制动要求和路况选择合适的刹车片,以确保制动性能和安全性能的平衡。

磨损性能:鼓式刹车片的磨损性能主要取决于刹车片材料、车辆使用条件、行驶里程等。

一般来说,刹车片的磨损速度会随着使用时间的增加而逐渐加快。

因此,需要对刹车片进行定期检查和更换,以确保其正常工作。

制动效果:鼓式刹车片的制动效果受到多种因素的影响,如摩擦系数、磨损性能、制动器结构等。

一般来说,鼓式刹车片能够提供较好的制动效果,但需要注意其磨损性能和更换周期,以免影响制动效果。

安全性:鼓式刹车片的安全性是评价其质量的重要指标之一。

在制动过程中,鼓式刹车片需要保持良好的工作状态,以避免出现制动失灵、制动偏离等情况。

同时,需要注意更换鼓式刹车片时,需要使用合格的零件和专业的维修工具,以确保其安全性和可靠性。

总之,鼓式刹车片检测标准包括摩擦系数、磨损性能、制动效果和安全性等方面。

需要根据车辆的实际情况和使用要求选择合适的刹车片,并定期进行检查和更换,以确保其正常工作。

刹车片技术参数

刹车片的技术参数主要有以下几个:

摩擦系数:这是刹车片最重要的技术指标,它表示刹车片与刹车盘之间的摩擦力大小。

摩擦系数的大小对刹车效果有着直接影响,如果摩擦系数过低,刹车效果不明显,可能导致安全事故;如果摩擦系数过高,则可能对刹车盘产生过大的磨损,缩短其使用寿命。

磨损率:刹车片的磨损率也是重要的技术参数之一。

优质的刹车片应具有较低的磨损率,这样才能保证较长的使用寿命。

热衰减性:刹车片在连续制动过程中,由于摩擦产生热量使得刹车片的温度升高,摩擦系数会随之下降。

优质的刹车片应具有良好的热衰减性,以保证在连续制动时仍能保持稳定的制动效果。

噪音:优质的刹车片在制动时应尽可能减少噪音的产生,以提高驾驶的舒适性。

抗热衰退性能:刹车片在高温下制动性能的稳定性。

好的刹车片应能在连续制动下保持稳定的摩擦系数,即抗热衰退性能好。

尺寸规格:刹车片的尺寸规格应符合车辆要求,以保证与刹车盘的匹配性,避免安装时出现问题。

总之,优质的刹车片需要具备良好的摩擦系数、磨损率、热衰减性、噪音、抗热衰退性能等技术参数,以保证良好的制动效果和安全性。

制动器的安全检查与报废制动器是汽车行驶中必不可少的安全设备,其不仅决定了汽车的刹车效果,更直接关系到乘客的生命安全。

因此,对制动器的安全检查以及及时报废是非常重要的。

制动器的安全检查制动器的安全检查是指对汽车制动器进行定期检测,以便及时发现并排除存在的故障。

制动器的安全检查应该包括:制动片面板的磨损检查制动片面板的检查应该由专业人员进行,当行驶里程达到一定数值时,需要拆卸制动器进行检测。

一般来说,制动片面板的厚度应该不少于3mm左右,若磨损过度,制动器将会失效。

因此,常规的制动器面板检测非常有必要。

制动液的检查制动液的检查也是非常必要的,一般来说,制动液的容积以及压力都会影响制动效果。

如果制动液容积过低或者制动液压力过低,将导致刹车效果变差,严重的会导致制动器失灵。

因此,制动液检查也是常规的安全检查手段。

制动盘的检查主要是为了检测制动盘是否存在裂缝或者磨损的情况,如果存在以上问题,也将导致刹车效果下降。

制动盘的检查可以通过逐一检测的方法来完成,通过视觉的方式排除明显的裂缝和磨损即可。

制动器系统的全面检查制动器系统的全面检查是制动器安全检查中非常重要的一个环节。

制动器系统的全面检查主要包括:•刹车片夹紧装置的检查•刹车管道的检查•刹车活塞的检查•刹车系统的空气泄露检查制动器系统的全面检查需要一定的专业知识,因此,建议由专业人员进行全面检查。

制动器报废标准制动器的报废标准是指达到一定程度后,需要进行更换的标准,通常存在以下几个方面。

制动片面板的厚度一般情况下,制动片面板的磨损极限不得小于1.5mm,如果小于这个数值,需要更换新的制动片面板。

制动盘的厚度也是制动器报废的一个标准。

一般制动盘的厚度不得小于2mm,如果小于这个数值,也需要进行更换。

制动器系统出现问题如果制动器系统出现问题,需要尽快更换制动器,严格遵守制动器的报废标准,以保证行车安全。

总结制动器的安全检查和报废对于汽车行驶安全至关重要。

我们需要在使用过程中定期进行安全检查,及时发现故障,保证制动器的良好运营状态。

刹车片检测报告1. 引言本文是对某辆车辆的刹车片进行检测的报告。

刹车片是车辆制动系统中的重要组成部分,对行车安全至关重要。

通过定期检测和维护刹车片的状况,可以确保车辆的制动性能良好,减少事故的发生。

本报告将详细描述刹车片的检测方法,评估刹车片的磨损状况,并提供相应的建议。

2. 检测方法刹车片的检测主要包括以下几个步骤:2.1 视觉检查首先进行刹车片的视觉检查。

观察刹车片的外观,检查是否有明显的磨损或裂纹。

同时注意观察刹车片的厚度和平整度,确保其符合制造商的要求。

2.2 刹车片厚度测量使用刹车片厚度测量仪或卡尺测量刹车片的厚度。

通常,刹车片的最小使用厚度由制造商规定,一旦刹车片磨损到该厚度以下,就需要更换新的刹车片。

2.3 刹车片磨损指示器的检查一些刹车片上安装有磨损指示器,可以通过检查指示器的位置来评估刹车片的磨损程度。

如果磨损指示器露出,表示刹车片已经磨损到需要更换的程度。

2.4 颜色变化检查观察刹车片的颜色是否有明显的变化。

刹车片有时会因为过热而变成蓝色或暗褐色,这可能意味着刹车片的使用温度过高,需要进行更详细的检查和评估。

3. 刹车片磨损评估根据刹车片的检测结果,可以对其磨损程度进行评估。

通常情况下,刹车片的磨损分为以下几个等级:•磨损程度正常:刹车片磨损适中,仍具备良好的制动性能。

•磨损程度较大:刹车片已经磨损到接近最小使用厚度,建议考虑更换新的刹车片。

•磨损严重:刹车片已经磨损超过最小使用厚度,需要立即更换新的刹车片以确保行车安全。

4. 建议根据刹车片的磨损评估结果,我们向车主提供以下建议:•如果刹车片的磨损程度正常,建议继续保持定期检查,并根据制造商的要求进行维护和更换。

•如果刹车片的磨损程度较大,建议尽快更换新的刹车片,以免进一步损坏制动系统。

•如果刹车片的磨损程度严重,需要立即更换新的刹车片,并对制动系统进行全面的检修和维护。

5. 结论刹车片的检测是确保车辆行车安全的重要环节。

通过定期检测和维护刹车片,可以避免因制动失效导致的事故发生。

制动性能检测操作规程一、目的和适用范围本操作规程旨在规范制动性能检测的操作流程,确保车辆制动性能符合相关标准要求。

适用于各类机动车辆的制动性能检测。

二、术语和定义1.制动距离:车辆在刹车开始到完全停止的过程中所行驶的距离。

2.制动力:车辆制动装置产生的制动效果。

3.制动平衡:车辆在刹车时前后轮的制动力分配均衡。

4.制动灵敏度:车辆在刹车时制动装置给予的制动力的急剧程度。

5.制动温升:车辆制动装置在长时间制动中所产生的温度升高。

三、操作流程1.准备工作1.1保证测试设备完好,并进行日常检查和维护。

1.2根据车辆类型和制动系统的要求,调整和准备相应的测试设备和器材。

1.3安装测试设备,确保其稳定可靠。

2.刹车片和刹车液检测2.1检测刹车片磨损情况,确保刹车片厚度达到安全标准。

2.2检测刹车片的铁轨痕和裂纹情况,确保刹车片完好无损。

2.3检测刹车液的浓度、含水量和油液泄漏情况,确保刹车液符合标准要求。

3.制动力检测3.1将车辆停放在平坦的路面上,并保持车辆稳定。

3.2将测试设备安装在车辆上,并将传感器与制动系统连接。

3.3在合适的速度下,进行制动测试。

3.4记录测试数据,并计算出车辆的制动力。

4.制动距离检测4.1将车辆停放在平坦的路面上,并确保车辆处于静止状态。

4.2在合适的速度下,进行制动测试。

4.3测量车辆停止前所行驶的距离,并记录测试数据。

5.制动平衡检测5.1将车辆停放在平坦的路面上,并保持车辆稳定。

5.2将测试设备安装在车辆上,并将传感器与制动系统连接。

5.3在合适的速度下,进行制动测试。

5.4测量前后轮的制动力分配情况,并记录测试数据。

6.制动灵敏度检测6.1将车辆停放在平坦的路面上,并保持车辆稳定。

6.2将测试设备安装在车辆上,并将传感器与制动系统连接。

6.3在合适的速度下,进行制动测试。

6.4测量制动操作时制动力的急剧程度,并记录测试数据。

7.制动温升检测7.1将车辆停放在平坦的路面上,并保持车辆稳定。

制动器刹车片磨损标准摘要:一、制动片磨损极限值概述二、不同品牌制动片磨损极限值差异三、制动片磨损极限值对刹车性能的影响四、如何正确维护和更换制动片五、总结:制动片磨损极限值的重要性正文:制动片磨损极限值是指制动片在正常使用过程中,厚度减少到一定程度时需要更换的标准。

制动片磨损极限值的大小影响着刹车性能和行车安全。

在本文中,我们将探讨制动片磨损极限值的概念、不同品牌制动片磨损极限值的差异、磨损极限值对刹车性能的影响以及如何正确维护和更换制动片。

一、制动片磨损极限值概述制动片磨损极限值通常由制造商规定,一般不能低于1.2mm。

这是因为当制动片厚度低于这个值时,刹车片的制动效果会明显减弱,容易导致刹车失灵,从而影响行车安全。

二、不同品牌制动片磨损极限值差异不同品牌对制动片磨损极限值的要求可能有所不同。

例如,2007款本田思域的制动片厚度标准为9.5-10.5mm(0.37-0.41英寸)。

这意味着在正常使用过程中,当制动片厚度降至9.5mm以下时,就需要考虑更换了。

三、制动片磨损极限值对刹车性能的影响制动片磨损极限值直接关系到刹车性能。

当制动片磨损到达极限值时,刹车片的制动效果会明显减弱,可能导致刹车失灵,增加交通事故的风险。

因此,车主在日常驾驶过程中应密切关注制动片的磨损情况,确保行车安全。

四、如何正确维护和更换制动片1.定期检查制动片厚度。

车主可以定期使用卡尺或专用检测仪器检查制动片的厚度,确保制动片厚度在正常范围内。

2.注意制动片的磨损状况。

观察制动片表面是否有裂纹、硬化等现象,如有异常,应及时更换。

3.选择优质制动片。

在更换制动片时,应选择原厂或知名品牌生产的制动片,确保制动性能和安全性。

4.定期保养。

按照汽车制造商的建议,定期对车辆进行保养,确保制动系统的正常运行。

五、总结:制动片磨损极限值的重要性制动片磨损极限值是衡量制动片磨损程度的一个重要指标,直接关系到行车安全。

车主应重视制动片的磨损情况,定期检查、更换磨损严重的制动片,确保刹车性能良好。

摩托车怎样辨别前碟刹车片磨损情况摩托车前碟刹车片的磨损情况对于驾驶安全至关重要,及时更换磨损的刹车片可以保持刹车性能,提高刹车的效果。

以下是一些常见的方法来辨别摩托车前碟刹车片磨损情况:1.目视检查首先,停车后,可以目视检查前碟刹车片磨损情况。

通常情况下,新车上的前碟刹车片厚度大约在6-7mm左右。

通过对比刹车片颜色,观察刹车片是否有明显的磨损痕迹。

如果磨损轻微,刹车片表面可能还有较明显的沟槽纹路;如果磨损严重,刹车片表面会十分光滑,几乎看不到纹路,有时候甚至会出现刹车片的金属基底。

2.触摸检查使用手指可以轻轻触摸前碟刹车片表面,感受刹车片的厚度和平整度。

刹车片厚度如果低于指定的最小值,就需要更换刹车片了。

同时,用手触摸刹车片表面,如果刹车片表面非常光滑,摩擦力会减小,说明刹车片可能已经磨损严重,需要更换。

3.刹车手感当我们刹车时,通过感受手握刹车的感觉,也可以大致判断前碟刹车片的磨损情况。

磨损过多的前碟刹车片刹车力会变弱,可能需要较大的力气才能产生理想的刹车效果。

如果感觉刹车力度不够,同时听到有刺耳的金属摩擦声,那么很可能是前碟刹车片磨损造成的,需要及时更换。

4.检查刹车片标识每个刹车片上通常都会有一些标识和信息,例如制造商、型号、厚度等。

通过查看这些标识和信息,可以了解到刹车片的规格和磨损情况。

通常情况下,标识的厚度数值为新刹车片的厚度,与刹车片实际厚度进行对比,从而判断其磨损情况。

5.刹车距离当在行驶过程中,刹车距离变长了,说明摩托车的刹车片可能已经磨损严重,需要更换。

此时就需要注意及时更换磨损的刹车片,以保障行车安全。

在行车过程中,如果发现刹车片磨损情况不正常,应及时到专业的维修店进行检测和更换。

及时更换磨损的刹车片可以保持刹车的灵敏度和效果,确保摩托车的驾驶安全性。

同时,定期维护和保养摩托车的刹车系统,可以延长刹车片的使用寿命,提高整个刹车系统的性能。

刹车片磨损检测原理刹车片磨损检测原理引言:随着汽车使用时间的增长,刹车片的磨损是一个常见的问题。

刹车片的磨损程度直接关系到行车安全和刹车性能。

因此,及时检测和了解刹车片的磨损程度非常重要。

本文将介绍刹车片磨损检测的原理及其作用。

一、刹车片磨损的原因刹车片磨损的主要原因是长时间的摩擦和热量的产生。

当车辆刹车时,刹车片会与刹车盘接触,通过摩擦来减慢车辆的速度。

长时间的刹车使用会导致刹车片的磨损,进而降低刹车效果。

二、刹车片磨损的危害刹车片磨损严重会导致以下几个方面的问题:1. 刹车距离增加:由于刹车片磨损,摩擦力减小,刹车距离会增加,导致车辆刹车反应变慢,容易发生事故。

2. 刹车噪音增加:刹车片磨损后,金属与金属的摩擦会产生刺耳的刹车噪音,影响驾驶者和周围行人的舒适感。

3. 刹车性能下降:刹车片磨损后,刹车效果会大大降低,刹车负荷不均匀,易造成刹车失灵。

三、刹车片磨损检测的原理刹车片磨损检测主要通过以下几种方法进行:1. 视觉检测:通过观察刹车片的外观,可以初步判断刹车片的磨损程度。

通常,新的刹车片的厚度为10-12mm,当刹车片的厚度小于2-3mm时,就需要更换刹车片了。

2. 声音检测:当刹车片磨损严重时,会发出尖锐的刹车噪音。

通过听觉判断刹车噪音的大小和频率,可以初步估计刹车片的磨损程度。

3. 电子检测:现代汽车中,一些高级车型配备了电子刹车片磨损检测系统。

该系统通过传感器测量刹车片的厚度,并将数据传输给车辆的电脑系统。

当刹车片磨损严重时,电脑系统会自动发出警报,提醒车主更换刹车片。

4. 动态检测:通过测试刹车片在实际刹车过程中的性能,可以更准确地判断刹车片的磨损程度。

例如,通过测量刹车片的制动力和刹车距离,可以判断刹车片是否需要更换。

四、刹车片磨损检测的作用刹车片磨损检测的作用主要体现在以下几个方面:1. 提高行车安全:刹车片磨损检测可以及时发现刹车片的磨损程度,及时更换刹车片,保证刹车系统的正常工作,提高行车安全。

二、我国汽车制动器衬片行业现行标准:GB5763-2008 《汽车用制动器衬片》GB/T17469-1998 《汽车制动器衬片摩擦性能评价小样台架试验方法》GB/T5766-2006 《摩擦材料洛氏硬度试验方法》JC/T472-92 《汽车盘式制动块总成和鼓式制动蹄总成剪切强度试验方法》JC/T527-93 《摩擦材料烧矢量试验方法》JC/T528-93 《摩擦材料丙酮可溶物试验方法》JC/T685-1998 《摩擦材料密度试验方法》QC/T472-1999 《汽车制动器衬片耐水、盐水、油和制动液性能试验方法》QC/T473-1999 《汽车制动器衬片材料内抗剪强度试验方法》QC/T583-1999 《汽车制动器衬片显气孔率试验方法》QC/T42-1992 《汽车盘式制动器摩擦块试验后表面和材料缺陷的评价》三、制动器衬片行业国际标准体系:国外制动、传动衬片(块)及总成标准主要有欧洲系列、美国系列、日本(日本汽车工业协会标准)和ISO系列,ISO系列主要参照欧洲标准制订。

美国标准主要有SAE、FMVSS、AMECA等;欧洲标准主要为法规如AK(如AK1、AK2、AK3、AKM)、ECE(R13、R13H、R90),EEC71/320;日本标准有JASO和JIS D。

美国和欧洲标准又基本分为主机配套用如FMVSS中的FMVSS121、122、105、135及AMECA 和R13、R13H及ISO11057,换装(售后)标准如SAE2430、TP121,R90及满足ECERl3最低要求等。

在美国无强制性标准,但售前必须批准、欧洲为法规市场售前必须进行EMARK认证。

ISO15484-2005(DIS)主要根据原全球规范而制订,引用了SAE、JASO、JIS D、ECE R90,并且规定了质量控制要求,是一个较完善的汽车摩擦材料标准。

从国际及国外汽车发达国家来看,均相当重视制动器衬片标准,都有专门的组织来负责,参照国际惯例,我国制动衬片标准也应归口在汽车行业,并成立专门的分标委来从事该项工作,便于与国际接轨如:⑴ ISO组织ISO制订的有关汽车制动衬片方面的有效标准21项及1项全球规范,另有6个相关标准,其制动衬片标准由TC22/SC2/WG2制订,其WG2工作组为SC2中五个工作组中最大工作组,因制动衬片涉及安全和环保,从2005年开始充实了较多人员,并相继制订了6个标准。

⑵欧洲欧洲制动衬片标准系统一的法规,由WP29制订,WP29的全称为联合国世界车辆法规协调论坛(简称为UN/WP29),专门负责ECE法规的制修订和实施工作。

WP29中有一个汽车委员会GRRF制订汽车方面的法规,其制动片法规、标准由FEMFM组织制订。

涉及制动片法规有ECE Rl3,ECE Rl3H,ECE R90。

⑶日本日本制动衬片标准有JIS和JASO,JISJ日本工业标准调查会标准,JASO是日本汽车行业标准。

日本有关汽车的JIS标准目前共有248项。

汽车制动衬片方面的JIS有13项占5.2%。

日本汽车标准化组织(JASO)内部成立了非常完善的组织机构,按照不同的专业和领域设立了相应的技术委员会(即部会),包括:制动、安全、车身底盘、电气装备、发动机、标准件、材料、二轮摩托车、车辆性能;每个技术委员会中又设立数量不等的分技术委员会(即分科会)。

其中设有制动衬片分会,由汽车、零部件、摩擦材料厂组成。

日本JASO标准目前总数为297项。

其中涉及制动片方面有20项。

占6.7%。

⑷美国美国制动衬片方面标准由美国汽车工程师协会(Society of Automotive Engineers,简称SAE)负责制订,SAE研究对象是轿车、载重车及工程车、飞机、发动机、材料及制造等。

SAE 所制订的标准具有权威性,广泛地为汽车行业及其他行业所采用,并有相当部分被采用为美国国家标准。

目前SAE已拥有97个国家的超过84,000成员,每年新增或修订600余个汽车方面及航天航空工程方面的标准类文件。

其中涉及制动衬片方面标准有17项。

四、国外主要汽车制动器衬片标准简介:A 国际标准(ISO)l、ISO 6310-2001 道路车辆-制动衬片-压缩应变试验方法2、ISO 6311-01 道路车辆-制动衬片-衬片材料内剪切强度试验方法3、ISO 6312-2001 道路车辆-制动衬片-盘式制动块和鼓式制动蹄总成剪切试验方法4、ISO 6313-1980 道路车辆-制动衬片-盘式制动块受热对尺寸和形状影响试验方法5、ISO 6314-1980 道路车辆-制动衬片-耐水,盐水,油及制动液性能试验方法6、ISO 6315-1980 道路车辆-制动衬片-铁偶合面腐蚀粘连试验方法7、ISO 7629-1987 道路车辆-制动衬片-盘式制动块试验后表面和材料缺陷的评价8、ISO 7634-2003 道路车辆-压缩空气制动系统-试验规程9、ISO 7635-2003 道路车辆-气体和气顶液制动系统-试验规程10、ISO/TR 7882-1986 道路车辆-制动衬片-挡热板装置热传导率测定11、ISO 7881-1987 道路车辆-制动衬片-摩擦材料特性评价-小样台架试验方法12、ISO/DIS 15484-2005 道路车辆-制动衬片-摩擦材料-产品鉴定和保证13、ISO11157-1999 道路车辆-制动器总成-惯性测功机试验方法14、ISO CD 22574-2005 道路车辆-制动衬片-摩擦材料-外观检查15、ISO NWI 2560-2005 道路车辆-制动衬片-摩擦材料-汽车制动系统惯性摩擦性能评估16、ISO NWI 12530-2005 道路车辆-制动衬片-摩擦材料-商务车性能测试程序标准17、ISO NWI 2559-2005 道路车辆-制动衬片-摩擦材料-商务车摩损性能测试程序标准18、ISO 6597-1991 液压制动系统-制动性能检测19、ISO/WD 25865 道路车辆-制动衬片-摩擦材料-乘用车性能测试程序20、ISO/WD 26866 道路车辆-制动衬片-摩擦材料-乘用车磨损性能测试程序2l、ISO 7629-1987 道路车辆-制动衬片-摩擦材料-盘式制动块试验后表面和材料缺陷的评价22、盘式制动块背板表面漆面耐腐蚀性标准有:⑴ ISO 2409-1992 色漆和清漆-划格试验⑵ ISO 2812-1-2007 色漆和清漆-耐液性能测定-第1部分:浸入非水液体中⑶ ISO 4628-2-2003 色漆和清漆-涂层裂解评价-缺陷量和大小及外观匀变密度的标示-第2部分:起泡等级评定⑷ ISO 4628-3-2003 色漆和清漆-涂层裂解评价-缺陷量和大小及外观匀变密度的标示-第3部分:生锈等级评定⑸ISO 4628-4-20034 色漆和清漆-涂层裂解评价-缺陷量和大小及外观匀变密度的标示-第4部分:裂纹等级评定⑹ ISO 9227-2006 在人造环境中腐蚀试验-盐雾试验B美国汽车工程师协会标准(SAE)l、SAE J 160-2001 摩擦材料在升温时尺寸稳定性2、SAE J 379-2004 制动衬片高氏硬度3、SAE J 380-2002 摩擦材料比重4、SAE J 661-1997 制动衬片质量试验方法5、SAE J 662-1990(1997)制动块倒角6、SAE J 840-1998 制动蹄和衬片粘接试验方法7、SAE J 866-2002 制动衬片摩擦系数标识体系8、SAE J 1073-1990(1995)弹簧加载离合器高速旋转试验方法9、SAE J 2115-2006 商用车辆惯性试验台气制动效能和磨损试验规范10、SAE J 2430-1999 轿车和轻型货车制动摩擦片台架效能特性试验11、SAE J 2521-2006 盘式和鼓式制动器噪音台架试验12、SAE J 2522-2003 全球制动效能台架试验13、SAE J 2598-2006 汽车盘式制动块振动频率和阻尼试验14、SAE J 2707-2005 制动摩擦材料惯性台架磨损试验方法15、SAE J 2724-2006 盘式制动摩擦材料底层分布测量16、SAE J 2515-2006 盘式制动摩擦材料磨损试验方法17、SAE J 1652-2000 小型车和轻型车盘式制动器用摩擦片测功机效能特性试验C日本工业标准(JIS)1、JIS D4311-1995 汽车用离合器面片2、JIS D4411-1993 汽车用制动器衬片和衬垫3、JIS D4413-2005 汽车零部件-制动衬片与盘式制动块-压缩应变试验方法4、JIS D4414-1-1998 汽车零部件-制动衬片与盘式制动块-第l部分:铁偶合面腐蚀拈连试验方法(吸湿法)5、JIS D 4414-2-1998 汽车零部件-制动衬片与盘式制动块-第2部分:铁偶合面腐蚀拈连试验方法(浸水法)6、JIS D 4415-1998 汽车零部件-制动衬片与盘式制动块-剪切强度试验方法7、JIS D 4416-1998 汽车零部件-盘式制动块-热膨胀试验方法8、JIS D 4417-1986(1992)汽车制动衬片与衬垫比重试验方法9、JIS D 4418-1996 汽车制动衬片与衬垫气孔率试验方法10、JIS D 4419-1986 汽车盘式制动块接触面锈蚀试验方法11、JIS D 4420-1986 汽车制动衬片与衬垫耐水,盐水,油及制动液的试验方法12、JIS D 4421-1996(2006)汽车制动衬片,衬垫与离合器面片硬度试验方法13、JIS D 4422-2007 汽车零部件-鼓式制动蹄总成和盘式制动块-剪切强度试验方法D日本汽车行业标准1、JASO C102-1989 汽车离合器从动盘总成2、JASO C402-1999 乘用车-行车制动器道路试验规程3、JASO C403-1979 行车制动器性能要求4、JASO C404-1999 货车和大客车-行车制动器道路试验规程5、JASO C405-1981 货车和大客车-行车制动器性能要求6、JASO C406-2000 乘用车-行车制动系统试验规程7、JASO C407-2000 货车和大客车-制动装置-测功机试验规程8、JASO C417-1998 乘用车-行车制动系统试验规程9、JASO C418-1991 制动摩擦衬片特性试验规程10、JASO C419-1989 乘用车行车制动系统测功机试验规程11、JASO C421-1974 货车和大客车乘用车行车制动系统测功机试验规程12、JASO C427-1983 制动摩擦材料-惯性测功机疲劳试验规程13、JASO C430-2002 气制动系统试验规程14、JASO C436-1999 驻车制动装置测功机试验规程15、JASO C441-1977 行车制动耐久性台架试验规程16、JASO C442-1977 驻车制动测功机实验规程17、JASO C443-1977 测功机-模拟山区衰退试验规程18、JASO C447-1979 驻车制动系统道路试验规程19、JASO C448-1980 乘用车-钳盘式制动器台架试验规程20、JASO C458-1986 制动摩擦衬片PH值测试法E欧洲法规(标准)l、ECE(欧洲经济委员会)法规:ECE R13,ECE R90,ECE R13-H2、EEC(欧共体)法规:EEC 71/3203、AK(欧洲标准):AK1,AK2,AK3,AK M。