汽车刹车片国家标准

- 格式:ppt

- 大小:439.50 KB

- 文档页数:12

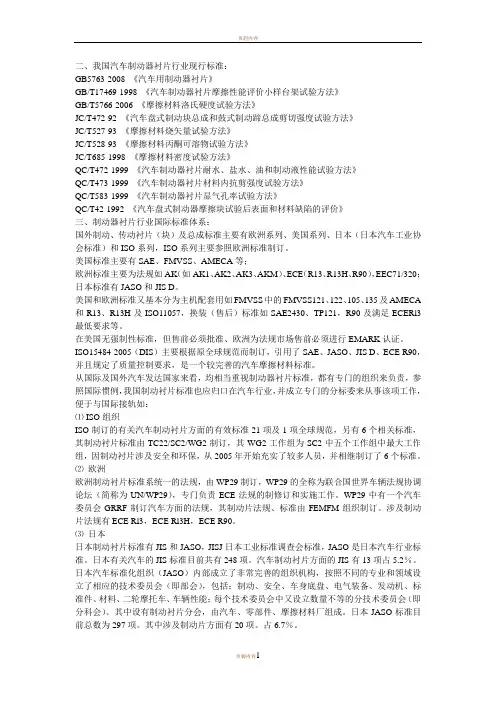

二、我国汽车制动器衬片行业现行标准:GB5763-2008 《汽车用制动器衬片》GB/T17469-1998 《汽车制动器衬片摩擦性能评价小样台架试验方法》GB/T5766-2006 《摩擦材料洛氏硬度试验方法》JC/T472-92 《汽车盘式制动块总成和鼓式制动蹄总成剪切强度试验方法》JC/T527-93 《摩擦材料烧矢量试验方法》JC/T528-93 《摩擦材料丙酮可溶物试验方法》JC/T685-1998 《摩擦材料密度试验方法》QC/T472-1999 《汽车制动器衬片耐水、盐水、油和制动液性能试验方法》QC/T473-1999 《汽车制动器衬片材料内抗剪强度试验方法》QC/T583-1999 《汽车制动器衬片显气孔率试验方法》QC/T42-1992 《汽车盘式制动器摩擦块试验后表面和材料缺陷的评价》三、制动器衬片行业国际标准体系:国外制动、传动衬片(块)及总成标准主要有欧洲系列、美国系列、日本(日本汽车工业协会标准)和ISO系列,ISO系列主要参照欧洲标准制订。

美国标准主要有SAE、FMVSS、AMECA等;欧洲标准主要为法规如AK(如AK1、AK2、AK3、AKM)、ECE(R13、R13H、R90),EEC71/320;日本标准有JASO和JIS D。

美国和欧洲标准又基本分为主机配套用如FMVSS中的FMVSS121、122、105、135及AMECA 和R13、R13H及ISO11057,换装(售后)标准如SAE2430、TP121,R90及满足ECERl3最低要求等。

在美国无强制性标准,但售前必须批准、欧洲为法规市场售前必须进行EMARK认证。

ISO15484-2005(DIS)主要根据原全球规范而制订,引用了SAE、JASO、JIS D、ECE R90,并且规定了质量控制要求,是一个较完善的汽车摩擦材料标准。

从国际及国外汽车发达国家来看,均相当重视制动器衬片标准,都有专门的组织来负责,参照国际惯例,我国制动衬片标准也应归口在汽车行业,并成立专门的分标委来从事该项工作,便于与国际接轨如:⑴ ISO组织ISO制订的有关汽车制动衬片方面的有效标准21项及1项全球规范,另有6个相关标准,其制动衬片标准由TC22/SC2/WG2制订,其WG2工作组为SC2中五个工作组中最大工作组,因制动衬片涉及安全和环保,从2005年开始充实了较多人员,并相继制订了6个标准。

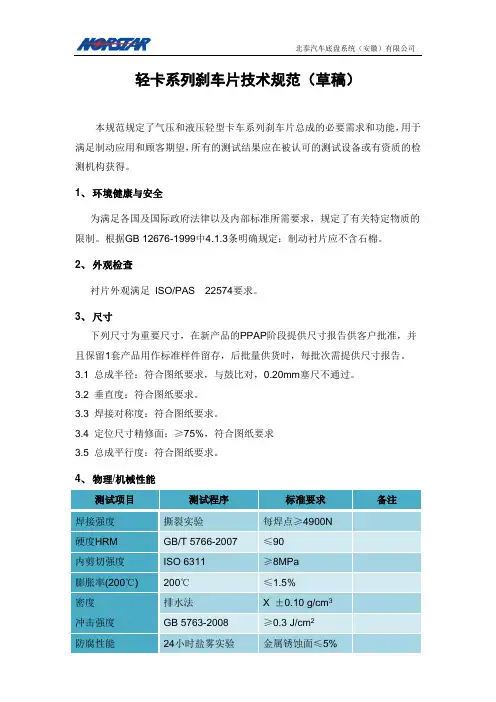

轻卡系列刹车片技术规范(草稿)本规范规定了气压和液压轻型卡车系列刹车片总成的必要需求和功能,用于满足制动应用和顾客期望,所有的测试结果应在被认可的测试设备或有资质的检测机构获得。

1、环境健康与安全为满足各国及国际政府法律以及内部标准所需要求,规定了有关特定物质的限制。

根据GB 12676-1999中4.1.3条明确规定:制动衬片应不含石棉。

2、外观检查衬片外观满足ISO/PAS 22574要求。

3、尺寸下列尺寸为重要尺寸,在新产品的PPAP阶段提供尺寸报告供客户批准,并且保留1套产品用作标准样件留存,后批量供货时,每批次需提供尺寸报告。

3.1 总成半径:符合图纸要求,与鼓比对,0.20mm塞尺不通过。

3.2 垂直度:符合图纸要求。

3.3 焊接对称度:符合图纸要求。

3.4 定位尺寸精修面:≥75%,符合图纸要求3.5 总成平行度:符合图纸要求。

4、物理/机械性能5、摩擦系数5.1 GB5763:2008 中5.3条3类衬片(定速实验)5.1.1 指定摩擦系数:0.40+0.05-0.02,具体数值根据车型匹配确认。

5.1.2 磨损率:10-7cm3/N·m5.2 SAE J661(蔡司/CHASE实验)5.2.1 摩擦系数:FF/GG5.2.2 磨损率:体积比≤8%6、台架测试根据QC/T 479进行测试,评估效能力矩,速度稳定性和衰退率。

7、整车路试7.1 制动距离:按照GB 7258-2004《机动车运行安全技术条件》进行。

7.2 稳定性:未超出2.5m通道宽,排除摩擦片引起的跑偏。

7.3 制动噪音:无显著制动噪音,主观评价。

7.4 对偶磨损:无显著伤鼓现象和MPU(金属转移)问题,使用1个月后目测。

7.5 使用寿命:正常使用至少1个月后进行间隙调整,调试记录。

END。

国家政策刹车片最高温度一、刹车片性能要求刹车片是汽车制动系统中的关键部件,直接影响车辆的制动效果和安全性。

因此,国家对刹车片的质量和性能提出了严格的要求。

其中,刹车片的最高温度是考核其性能的重要指标之一。

根据国家政策规定,刹车片的最高温度不得超过1700摄氏度。

这意味着在正常行驶条件下,刹车片应能在1700摄氏度以下保持稳定的性能,确保车辆的制动效果。

二、温度范围限制为确保刹车片的性能和安全性,国家政策对刹车片的温度范围也进行了限制。

根据规定,刹车片的表面温度应保持在一定范围内,一般情况下应在200摄氏度以下。

当车辆制动时,刹车片会受到摩擦力作用,产生热量,温度会迅速上升。

但是,在1700摄氏度以下,刹车片应能保持稳定的性能,不会出现严重的磨损或失效。

三、材料选择与质量标准为满足国家政策的温度要求,汽车制造商在选择刹车片材料时需要充分考虑其耐高温性能、摩擦系数、耐磨性等指标。

同时,国家也制定了相应的质量标准,对刹车片的材料、生产工艺、性能测试等方面进行了规范。

在材料选择方面,优质刹车片一般采用多种材料组合而成,如碳纤维、陶瓷、金属等。

这些材料具有较高的耐高温性能、摩擦系数和耐磨性,能够保证刹车片在高温下仍能保持良好的性能。

四、生产工艺及质量控制刹车片的制造过程涉及到多种工艺流程和技术要求。

为确保产品质量和性能,制造商需要采用先进的生产工艺和设备,并进行严格的质量控制。

在生产过程中,制造商需要对原材料进行严格的质量检验,确保其符合国家政策的标准。

同时,在制造过程中需对刹车片进行多道工序的加工和处理,如混合、压制、烧结、磨削等。

每道工序都需要进行严格的质量控制,确保产品的稳定性和一致性。

五、安全性评估与测试为确保刹车片的安全性和可靠性,国家政策要求制造商对刹车片进行一系列安全性评估和测试。

这些测试包括但不限于摩擦系数测试、耐磨性测试、耐高温性能测试等。

在进行安全性评估和测试时,制造商需要按照国家政策的相关规定和标准进行操作。

GB5763-2008 《汽车用制动器衬片》GB/T17469-1998 《汽车制动器衬片摩擦性能评价小样台架试验方法》GB/T5766-2006 《摩擦材料洛氏硬度试验方法》JC/T472-92 《汽车盘式制动块总成和鼓式制动蹄总成剪切强度试验方法》JC/T527-93 《摩擦材料烧矢量试验方法》JC/T528-93 《摩擦材料丙酮可溶物试验方法》JC/T685-1998 《摩擦材料密度试验方法》QC/T472-1999 《汽车制动器衬片耐水、盐水、油和制动液性能试验方法》QC/T473-1999 《汽车制动器衬片材料内抗剪强度试验方法》QC/T583-1999 《汽车制动器衬片显气孔率试验方法》QC/T42-1992 《汽车盘式制动器摩擦块试验后表面和材料缺陷的评价》三、制动器衬片行业国际标准体系:国外制动、传动衬片(块)及总成标准主要有欧洲系列、美国系列、日本(日本汽车工业协会标准)和ISO系列,ISO系列主要参照欧洲标准制订。

美国标准主要有SAE、FMVSS、AMECA等;欧洲标准主要为法规如AK(如AK1、AK2、AK3、AKM)、ECE(R13、R13H、R90),EEC71/320;日本标准有JASO和JIS D。

美国和欧洲标准又基本分为主机配套用如FMVSS中的FMVSS121、122、105、135及AMECA 和R13、R13H及ISO11057,换装(售后)标准如SAE2430、TP121,R90及满足ECERl3最低要求等。

在美国无强制性标准,但售前必须批准、欧洲为法规市场售前必须进行EMARK认证。

ISO15484-2005(DIS)主要根据原全球规范而制订,引用了SAE、JASO、JIS D、ECE R90,并且规定了质量控制要求,是一个较完善的汽车摩擦材料标准。

从国际及国外汽车发达国家来看,均相当重视制动器衬片标准,都有专门的组织来负责,参照国际惯例,我国制动衬片标准也应归口在汽车行业,并成立专门的分标委来从事该项工作,便于与国际接轨如:⑴ ISO组织ISO制订的有关汽车制动衬片方面的有效标准21项及1项全球规范,另有6个相关标准,其制动衬片标准由TC22/SC2/WG2制订,其WG2工作组为SC2中五个工作组中最大工作组,因制动衬片涉及安全和环保,从2005年开始充实了较多人员,并相继制订了6个标准。

刹车片安全厚度标准一、刹车片厚度不低于2mm刹车片是汽车制动系统中重要的安全部件,其厚度直接影响制动性能和安全性。

根据国家相关标准,刹车片厚度不低于2mm。

如果刹车片厚度低于2mm,制动力会明显下降,影响车辆的制动性能,增加事故风险。

二、刹车片磨损至5mm时,需更换刹车片当刹车片磨损至5mm时,需要更换刹车片。

此时,刹车片的摩擦系数已经降低,制动力不足,容易导致制动距离延长,增加交通事故的风险。

因此,定期检查刹车片的磨损情况,及时更换刹车片是非常重要的。

三、刹车片表面粗糙度不得高于0.4μm刹车片的表面粗糙度会影响制动性能和摩擦系数。

如果表面粗糙度过高,会导致摩擦系数不稳定,影响制动效果。

因此,根据国家相关标准,刹车片表面粗糙度不得高于0.4μm。

四、刹车片成分需符合国家及行业标准刹车片的成分直接影响其性能和质量。

根据国家及行业标准,刹车片应由高强度材料制成,如铁、碳、陶瓷等。

同时,刹车片中不得含有有害物质和有害气体,以确保其安全性和环保性。

五、刹车片摩擦系数需在0.3-0.7之间刹车片的摩擦系数是衡量其性能的重要指标之一。

根据国家相关标准,刹车片的摩擦系数需在0.3-0.7之间。

如果摩擦系数过低,制动力不足,制动距离延长;如果摩擦系数过高,制动力过大,容易导致车轮抱死,影响车辆操控性和稳定性。

六、刹车片抗磨损性能需符合标准刹车片的抗磨损性能是指其在制动过程中抵抗磨损的能力。

根据国家相关标准,刹车片的抗磨损性能需符合标准。

在制动过程中,刹车片会受到高温、高压和摩擦力的作用,如果抗磨损性能不足,会导致刹车片磨损过快,缩短使用寿命。

七、刹车片高温性能需符合标准在制动过程中,刹车片会受到高温的作用。

如果高温性能不足,会导致刹车片变形、开裂等问题,影响制动性能和安全性。

因此,根据国家相关标准,刹车片的高温性能需符合标准。

八、刹车片低温性能需符合标准在寒冷天气下,如果刹车片的低温性能不足,可能会导致刹车失灵等问题。

制动器刹车片磨损标准因车型和制造商而异,但通常有以下两个标准:

厚度标准:新安装的刹车片的厚度应符合制造商的规定。

一般而言,刹车片厚度标准在0.37-0.41in(9.5-10.5mm)之间。

当刹车片磨损至小于3mm时,应更换刹车片。

维修极限:当刹车片的磨损程度达到维修极限时,即使没有达到厚度标准,也需要更换刹车片。

不同的车型和制造商对维修极限的规定可能不同,一般要求在磨损到极限前更换刹车片。

除了厚度和维修极限外,还有其他因素可以指示刹车片是否需要更换,例如:

制动器的保养情况:定期对制动器进行保养可以延长刹车片的寿命。

如果制动器没有得到适当的保养,刹车片可能会更快地磨损。

车辆的使用情况:如果车辆经常在恶劣的路况下行驶,刹车片可能会更快地磨损。

行驶里程和时间:一些车辆在达到一定的行驶里程或使用一定时间后,刹车片需要更换。

刹车片3c认证标准1. 范围本标准规定了刹车片产品进行3C认证的认证模式、认证申请、认证流程、认证证书、认证标志、监督管理、认证责任和义务等方面的要求。

本标准适用于在中国境内生产和销售的刹车片产品。

2. 规范性引用文件以下文件对于本标准的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本标准。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

GB/T 6424-2005 刹车片3. 术语和定义本标准采用以下术语和定义:3.1 刹车片brake pad固定在刹车盘或刹车鼓上,在摩擦材料表面涂覆一层或多层摩擦材料的摩擦材料制品,是汽车制动系统中的重要安全部件。

3.2 认证证书certification certificate证明产品符合本标准要求的文件,由认证机构发放给获证组织。

3.3 认证标志certification mark由认证机构颁发给获证组织的一种证明产品符合本标准要求的标志。

4. 总则4.1 所有刹车片产品均应符合本标准要求,并通过3C认证。

4.2 本标准所涉及的刹车片产品应由获得3C认证的制造商生产,并在产品上加贴相应的认证标志。

4.3 本标准不适用于自行安装的刹车片产品。

5. 认证模式5.1 产品型式试验+初始工厂检查+获证后的监督检查。

5.2 产品型式试验+获证后的监督检查。

6. 认证申请6.1 申请认证的组织应按照认证机构的要求提交认证申请,并按照要求支付认证费用。

6.2 申请认证的组织应按照本标准要求建立并运行质量管理体系,并提交质量管理体系审核报告。

7. 认证流程7.1 产品型式试验:对申请认证的刹车片产品进行型式试验,包括性能试验和安全试验。

7.2 初始工厂检查:对申请认证的组织进行初始工厂检查,检查其生产能力和质量管理体系。

7.3 获证后的监督检查:在获证后定期对组织进行监督检查,以确保其持续符合要求。

汽车刹车片的厚度标准规定汽车刹车片的厚度标准规定引言:汽车刹车片是汽车制动系统中至关重要的部件,它直接影响着汽车的制动性能和安全性。

为了确保汽车制动的可靠性,各国制定了一系列的标准规定来规范汽车刹车片的厚度。

本文将深入探讨汽车刹车片厚度标准的相关内容,让我们逐步了解这一重要的安全措施。

第一部分:刹车片厚度的重要性在探索汽车刹车片厚度标准规定之前,我们需要理解刹车片厚度的重要性。

刹车片厚度直接影响着刹车性能,特别是刹车距离和稳定性。

当刹车片过度磨损或过于薄,制动时的摩擦力会减小,导致刹车距离变长,车辆失去了灵敏的制动响应,从而增加了事故的风险。

第二部分:国际刹车片厚度标准各国家和地区都制定了刹车片厚度标准,以确保汽车制动系统的安全性。

以下是一些国际性的刹车片厚度标准:1. 欧洲标准(ECE R90):欧洲经济委员会(ECE)发布了ECE R90标准,该标准规定了刹车片的尺寸、性能和测试要求,其中包括刹车片的最小厚度。

2. 美国标准(SAE J2522):美国Society of Automotive Engineers(SAE)制定了SAE J2522标准,该标准规定了轿车和轻型卡车刹车片的尺寸和外观要求,同时也包括了最小厚度的规定。

3. 日本标准(JIS D4411):日本工业标准(Japanese Industrial Standards,JIS)制定了JIS D4411标准,该标准规定了刹车片的尺寸、性能和测试要求,包括最小厚度的要求。

4. 中国标准(GB5763):中国国家标准(GB)制定了GB5763标准,该标准规定了汽车刹车片的尺寸和性能要求,其中也包含了最小厚度的规定。

需要注意的是,每个国家和地区的规定可能会有所不同,因此,使用者应根据所在地的法律法规选择和使用符合相关标准的刹车片。

第三部分:刹车片厚度的测量和维护为了确保刹车片的安全性和性能,必须定期测量和维护刹车片的厚度。

以下是一些常见的测量和维护方法:1. 刹车片测量仪:使用专业的刹车片测量仪可以准确测量刹车片的厚度。

乘用车制动国标

乘用车制动国标是指针对乘用车制动系统性能和安全要求的一项标准。

在中国,乘用车制动国标参考的是《GB 12676-2014 乘用车制动器、传动轴总成及其安装》这个标准。

该国标主要包括以下内容:

1. 制动器性能要求:涉及刹车力、刹车距离、刹车灵敏度等指标,以确保乘用车的刹车性能达到规定的安全标准。

2. 制动系统结构要求:包括制动系统的组成部分、连接方式、传导力矩等相关要求。

3. 制动系统安装要求:涉及制动系统安装位置、安装方式、零件间隙等要求,以确保制动系统能够正常运行并满足安全性能。

乘用车制动国标的制定旨在提高乘用车的制动性能和安全性能,保障驾驶人员和乘客的安全。

同时,也为制造商和检测机构提供了统一的技术标准,便于生产和检测工作的

进行。

二、我国汽车制动器衬片行业现行标准:GB5763-2008 《汽车用制动器衬片》GB/T17469-1998 《汽车制动器衬片摩擦性能评价小样台架试验方法》GB/T5766-2006 《摩擦材料洛氏硬度试验方法》JC/T472—92 《汽车盘式制动块总成和鼓式制动蹄总成剪切强度试验方法》JC/T527-93 《摩擦材料烧矢量试验方法》JC/T528—93 《摩擦材料丙酮可溶物试验方法》JC/T685-1998 《摩擦材料密度试验方法》QC/T472-1999 《汽车制动器衬片耐水、盐水、油和制动液性能试验方法》QC/T473—1999 《汽车制动器衬片材料内抗剪强度试验方法》QC/T583-1999 《汽车制动器衬片显气孔率试验方法》QC/T42—1992 《汽车盘式制动器摩擦块试验后表面和材料缺陷的评价》三、制动器衬片行业国际标准体系:国外制动、传动衬片(块)及总成标准主要有欧洲系列、美国系列、日本(日本汽车工业协会标准)和ISO系列,ISO系列主要参照欧洲标准制订。

美国标准主要有SAE、FMVSS、AMECA等;欧洲标准主要为法规如AK(如AK1、AK2、AK3、AKM)、ECE(R13、R13H、R90),EEC71/320;日本标准有JASO和JIS D。

美国和欧洲标准又基本分为主机配套用如FMVSS中的FMVSS121、122、105、135及AMECA 和R13、R13H及ISO11057,换装(售后)标准如SAE2430、TP121,R90及满足ECERl3最低要求等。

在美国无强制性标准,但售前必须批准、欧洲为法规市场售前必须进行EMARK认证。

ISO15484—2005(DIS)主要根据原全球规范而制订,引用了SAE、JASO、JIS D、ECE R90,并且规定了质量控制要求,是一个较完善的汽车摩擦材料标准。

从国际及国外汽车发达国家来看,均相当重视制动器衬片标准,都有专门的组织来负责,参照国际惯例,我国制动衬片标准也应归口在汽车行业,并成立专门的分标委来从事该项工作,便于与国际接轨如:⑴ ISO组织ISO制订的有关汽车制动衬片方面的有效标准21项及1项全球规范,另有6个相关标准,其制动衬片标准由TC22/SC2/WG2制订,其WG2工作组为SC2中五个工作组中最大工作组,因制动衬片涉及安全和环保,从2005年开始充实了较多人员,并相继制订了6个标准.⑵欧洲欧洲制动衬片标准系统一的法规,由WP29制订,WP29的全称为联合国世界车辆法规协调论坛(简称为UN/WP29),专门负责ECE法规的制修订和实施工作。

汽车刹车盘国家标准汽车刹车盘是汽车刹车系统中的重要部件,其性能直接关系到汽车的行车安全。

为了保障汽车刹车盘的质量和安全性能,我国制定了一系列的国家标准,以规范汽车刹车盘的生产和使用。

本文将就汽车刹车盘国家标准进行详细介绍。

首先,汽车刹车盘的国家标准主要包括材料、制造工艺、性能要求等方面。

在材料方面,国家标准规定了刹车盘所采用的材料应符合特定的化学成分和力学性能要求,以确保刹车盘具有足够的强度和耐磨性。

在制造工艺方面,国家标准规定了刹车盘的生产工艺和工艺要求,包括铸造、加工、热处理等环节,以确保刹车盘的质量稳定可靠。

在性能要求方面,国家标准规定了刹车盘在使用过程中的性能指标,包括摩擦系数、热稳定性、磨损率等,以确保刹车盘具有良好的制动性能和耐久性。

其次,汽车刹车盘的国家标准还规定了刹车盘的检测方法和检测要求。

国家标准对刹车盘的质量检测提出了严格的要求,包括化学成分分析、金相组织检验、硬度测试、摩擦性能测试等多项检测项目,以确保刹车盘的质量符合标准要求。

此外,国家标准还规定了刹车盘的出厂检验和使用过程中的定期检测要求,以确保刹车盘在使用过程中的安全可靠性。

最后,汽车刹车盘的国家标准还对刹车盘的标识、包装、运输和储存提出了相应的要求。

国家标准规定了刹车盘应当在表面标注产品的型号、规格、生产厂家、生产日期等信息,并应当配备合格证书和产品质量说明书。

此外,国家标准还规定了刹车盘的包装、运输和储存要求,以确保产品在运输和储存过程中不受损坏,保持良好的使用状态。

总之,汽车刹车盘国家标准的制定对于规范汽车刹车盘的生产和使用具有重要意义,有利于提高汽车刹车系统的安全性能,保障行车安全。

制造企业和使用单位应当严格按照国家标准的要求进行生产和使用,以确保刹车盘的质量和安全性能达到标准要求。

同时,相关部门和监管机构也应当加强对刹车盘产品的监督检查,确保产品质量符合国家标准要求,为消费者提供安全可靠的汽车刹车产品。

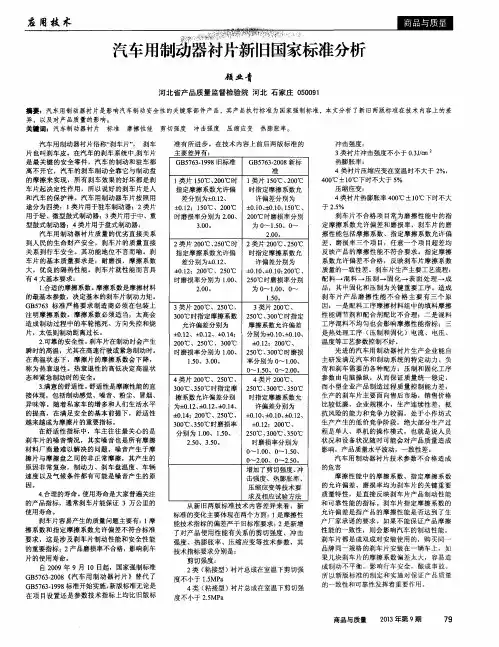

汽车用制动器衬片新旧国家标准分析作者:顾业青来源:《商品与质量·学术观察》2013年第09期摘要:汽车用制动器衬片是影响汽车制动安全性的关键零部件产品,其产品执行标准为国家强制标准,本文分析了新旧两版标准在技术内容上的差异,以及对产品质量的影响。

关键词:汽车制动器衬片标准摩擦性能剪切强度冲击强度压缩应变热膨胀率。

汽车用制动器衬片俗称“刹车片”,刹车片也叫刹车皮。

在汽车的刹车系统中,刹车片是最关键的安全零件,汽车的制动和驻车都离不开它,汽车的刹车制动全靠它与制动盘的摩擦来实现,所有刹车效果的好坏都是刹车片起决定性作用,所以说好的刹车片是人和汽车的保护神。

汽车用制动器车片按照用途分为四类:1类片用于驻车制动器;2类片用于轻、微型鼓式制动器;3类片用于中、重型鼓式制动器;4类片用于盘式制动器。

汽车用制动器衬片质量的优劣直接关系到人民的生命财产安全,刹车片的质量直接关系到行车安全。

其功能地位不言而喻。

刹车片的基本质量要求是:耐磨损,摩擦系数大,优良的隔热性能。

刹车片就性能而言具有4大基本要求:1.合适的摩擦系数。

摩擦系数是摩擦材料的最基本参数,决定基本的刹车片制动力矩。

GB5763标准严格要求制造商必须在包装上注明摩擦系数。

摩擦系数必须适当,太高会造成制动过程中的车轮抱死、方向失控和烧片,太低则制动距离过长。

2.可靠的安全性。

刹车片在制动时会产生瞬时的高温,尤其在高速行驶或紧急制动时。

在高温状态下,摩擦片的摩擦系数会下降,称为热衰退性。

热衰退性的高低决定高温状态和紧急制动时的安全。

3.满意的舒适性。

舒适性是摩擦性能的直接体现,包括制动感觉、噪音、粉尘、冒烟、异味等。

随着私家车的增多和人们生活水平的提高,在满足安全的基本前提下,舒适性越来越成为摩擦片的重要指标。

在舒适性指标中,车主往往最关心的是刹车片的噪音情况,其实噪音也是所有摩擦材料厂商最难以解决的问题。

噪音产生于摩擦片与摩擦盘之间的非正常摩擦,其产生的原因非常复杂,制动力、刹车盘温度、车辆速度以及气候条件都有可能是噪音产生的原因。

刹车盘国家材质标准

刹车盘国家材质标准是指针对刹车盘的制造材料、性能和质量等方面所制定的一系列规定。

这些标准旨在确保刹车盘的安全性能,提高车辆行驶的稳定性和可靠性。

在中国,刹车盘的国家材质标准主要由国家标准委员会(SAC)和汽车行业标准化技术委员会(CAAM)等部门制定。

这些标准涵盖了刹车盘的材料种类、化学成分、物理性能、力学性能、耐磨性能等多个方面。

例如,GB/T 24630-2009《汽车用制动盘》规定了刹车盘的尺寸、重量、摩擦系数等参数;GB/T 18564-2001《汽车用制动盘耐磨损性能试验方法》则规定了刹车盘的耐磨性能测试方法。

此外,国际上也有一些关于刹车盘的国家材质标准,如欧洲经济委员会(ECE)制定的R13标准,以及美国汽车工程师协会(SAE)制定的J2410标准等。

这些标准在内容和要求上与国内标准有所不同,但都旨在保障刹车盘的性能和安全。

总之,刹车盘国家材质标准的制定和实施对于提高刹车盘的质量、保障行车安全具有重要意义。

各国政府和相关部门应加强合作,不断完善和更新相关标准,以适应汽车行业的发展需求。

汽车制动盘国际标准汽车制动盘(也称为刹车盘)是汽车刹车系统中的重要组成部分,用于与刹车蹄片接触并通过摩擦来减速和停止车辆。

为了确保包括制动盘在内的刹车系统的正常运行和安全性,国际标准化组织(ISO)制定了一系列的标准来规范制动盘的设计、材料和性能等方面。

ISO 3416 "道路车辆——轮辋与制动盘——寿命试验方法"是一项关于制动盘寿命试验方法的国际标准。

该标准规定了制动盘的试验方法和要求,以确保制动盘在实际使用中能够承受长时间的摩擦和热应力,并具有较长的使用寿命。

其中,标准要求制动盘在试验过程中应承受一定的载荷和温度循环,并进行磨损和热应力的测试。

ISO 13386 "道路车辆——制动设备——制动盘——要求和试验方法"是制动盘的一项国际标准。

该标准规定了制动盘的要求和试验方法,从材料、几何尺寸、质量控制到试验项目等方面进行了详细的规定。

例如,标准要求制动盘的材料应具有足够的抗热疲劳性能和抗磨损性能,以保证长时间高温和摩擦的工作环境下的使用寿命。

ISO 9001 "质量管理系统要求"是全球范围内被广泛应用的质量管理体系标准。

该标准对于所有制造制动盘的企业来说都是必须遵守的。

标准要求企业建立和执行一套完整的质量管理体系,包括制定质量方针、建立质量目标、执行质量控制等。

这些措施有助于企业确保所生产的制动盘符合国际标准的要求,并提供可靠和安全的制动性能。

除了上述ISO标准,还有其他许多相关的国际标准和技术规范用于指导制动盘的设计和制造。

例如,SAE J431 "汽车制动盘性能和测试方法"是美国汽车工程师学会(SAE)发布的一项技术标准,规定了制动盘的性能和相应的测试方法。

这些国际标准和技术规范的制定和应用,有助于确保制动盘的安全性、可靠性和性能符合全球范围的要求。

需要注意的是,制动盘的设计、材料和性能等方面的国际标准是不断更新和完善的,以适应汽车制造技术和市场需求的发展。