PFMEA 电机制程潜在失效模式与影响分析

- 格式:xls

- 大小:49.00 KB

- 文档页数:3

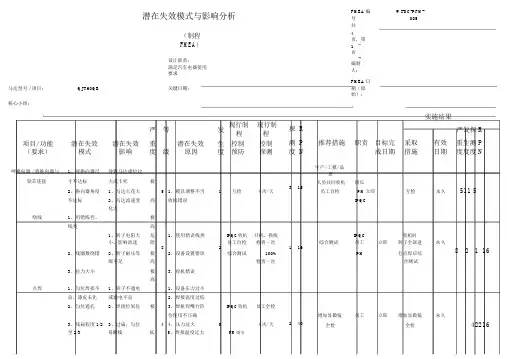

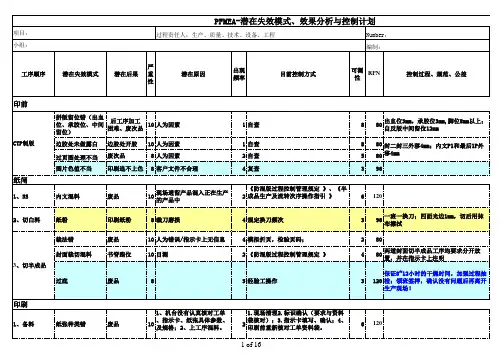

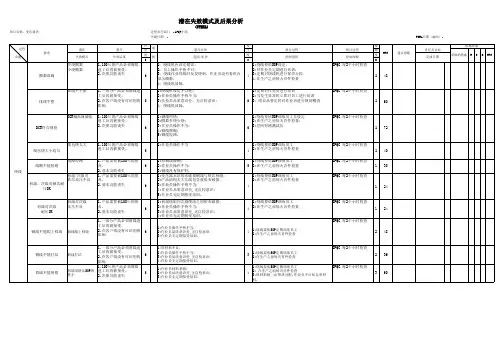

潜在失效模式与影响分析FMEA 编 WI-SC-PFM-号 005共(制程 4页,第FMEA )1页设计职责:编制满足汽车电器使用人:要求FMEA 日 马达型号 / 项目:QJT60QB关键日期:期(原始):核心小组:严 等发现行制 现行制程 程项目/ 功能 潜在失效 潜在失效 重 潜在失效 生 控制 控制 (要求)模式影响度 级 原因度 预防 探测啤换向器 / 将换向器与1、啤换向器尺 导致马达虚位过铁芯连接寸不达标 大或卡死 极2、换向器角度 1、马达火花大 5 1、模具调整不当 1互检4次/ 天不达标2、马达流速变 高收机错误化大绕线1、用错线径、 极 线类高1、转子电阻大 危 1、使用错误线类 IPQC 收机 开机、换线小、影响流速险2 员工自检 检查一次2、线圈数绕错 2、转子耐压等 82、设备设置错误100% 极综合测试级不足高检查一次3、拉力大小极 3、收机错误高点焊1、勾位焊接不 1、转子不通电 1、设备压力过小 良、漆皮未化 或通电不良2、焊接温度过低2、勾位通孔2、焊接位氧化极3、焊机焊嘴台阶 IPQC 收机员工全检位使用不正确3、线扁程度 1/2 3、过扁,勾位 44、压力过大 54次/ 天探 R 测 P度 N3 151 16240实施结果严发探R推荐措施 职责 目标完 采取有效 重生测P成日期 措施日期 度度度N生产/ 工模/ 品质人员共同收机组长511 5员工自检 PM 立即 互检永久IPQCIPQC收机时综合测试员工 立即转子全部进 永久2 1 16PM行点焊后综 8合测试增加显微镜员工立即 增加显微镜 永久全检全检42216至2/3易断线低5、焊接温度过大PM 调节4、爆漆过长4、邻勾线之间短路焊压敏1、虚焊1、压敏电阻不1、人工操作不当,起作用极焊锡不良2. 压敏电阻爆裂 2. 马达性能不足8 2、操作不当碰撞1 IPQC检查碎片致马达卡死高员工自检潜在失效模式与影响分析(制程FMEA)设计职责:满足汽车电器使用要求马达型号 / 项目:QJT60QB关键日期:核心小组:组长216培训员工手法IPQC 立即增加显微镜永久811 8 增加显微镜全检全检FMEA编WI-SC-PFM-号005共4页,第2页编制人:FMEA日期(原始):实施结果严等发现行制现行制探 R 严发探R 程程项目/ 功能测 P 重生测P 潜在失效潜在失效重潜在失效生控制控制推荐措施职责目标完采取有效(要求)模式影响度级原因度预防探测度 N 成日期措施日期度度度N精车/ 使换向器表面光1、圆度不良1、马达电流大1、车刀崩IPQC抽检洁度及圆度达到工程2、光洁度不达2、马达火花大低 6 2、V座水平度差 1 圆度仪上下午各 1 4 定量更换车刀PM 立即5000PCS/刀永久 6 1 1 6 规格标1次入垫片 / 降低磨擦调整1、马达入多或1、马达虚位大极1、操作人员失误4 无无3 968马达虚位入少垫片或小高铁盖压轴承 / 将轴承压入1、轴承孔扩孔1、马达杂音、1、模具导针外径轴承内孔IPQC抽检铁盖内2、轴承孔缩孔马达寿命不足极超规格2 过塞规4次/ 天3 48增加马达预装IPQC 立即马达预装永久8 2 1 163、轴承同心度2、马达不顺、82、铁盖来料内孔来料检验IQC检验高不足马达电流大小,轴承变形碳精入刷架 / 将碳精与1、碳刷裂1、马达寿命不1、工装调节不到刷架铆压在一起2、碳刷与刷架足极位、工装磨损有缝隙2、碳刷掉落,8 2、刷架来料孔齿 2 目测员工全检 5 80 加强抽检力度IPQC 立即加强抽检永久8 2 4 648 2 5 80 3、碳刷松动马达无功能高过大IPQC抽检潜在失效模式与影响分析FMEA编WI-SC-PFM- 号005共(制程 4页,第FMEA) 3页设计职责:编制满足汽车电器使用人:要求FMEA日马达型号 / 项目:QJT60QB 关键日期:期(原始):核心小组:实施结果严等发现行制现行制探 R 严发探R 程程项目/ 功能潜在失效潜在失效重潜在失效生控制控制测 P 推荐措施职责目标完采取有效重生测P (要求)模式影响度级原因度预防探测度 N 成日期措施日期度度度N刷架贴阻尼片 / 减震1、阻尼片贴不1、失去减震功极3 1、未贴牢 1 无无10 30 加强抽检力度IPQC 立即加强抽检永久 3 1 8 24牢能低胶盖装配 / 将刷架组合1、刷架变形1、影响马达性极装配手势不正确装入胶盖形成胶盖组合能如电流、转速 4 1 目测IPQC抽检 5 20 加强抽检力度IPQC 立即加强抽检永久 4 1 4 16 寿命低机壳压轴承 / 将轴承压入1、轴承孔扩孔1、马达杂音、1、模具导针外径轴承内孔IPQC抽检机壳内2、轴承孔缩孔马达寿命不足极8 超规格2过塞规4次/ 天3 48增加马达预装IPQC 立即马达预装永久8 2 1 163、轴承同心度2、马达不顺、高2、机壳来料内孔来料检验IQC检验不足马达电流大小,轴承变形磁石擦胶 / 使磁石粘在1、胶不干1、磁石跌落1、胶过保质期机壳内壁极2 1 IPQC检查5 10增加机冲跌落IPQC 立即跌落试验永久 2 1 3 6低2、配胶比例不员工自检试验抽检正确转子入机壳 / 组装马达1、轴撞伤轴承1、马达不顺、低 4 1、模具保证1IPQC检查IPQC抽检 1 4电流大每天/2 次胶盖入机壳 / 组装马达1、轴撞伤轴承1、马达不顺、低 4 1、模具保证1IPQC检查IPQC抽检 1 4电流大每天/2 次马达封口 / 将铁盖与机壳1、封口推力不1、马达分离低 4 1、模具保证1IPQC检查IPQC抽检 1 4锁死足低 4 1每天/2 次潜在失效模式与影响分析FMEA编WI-SC-PFM-号005共(制程 4页,第FMEA) 4页设计职责:编制满足汽车电器使用人:要求FMEA日马达型号 / 项目:QJT60QB 关键日期:期(原始):核心小组:实施结果严等发现行制现行制探 R 严发探R 程程项目/ 功能潜在失效潜在失效重潜在失效生控制控制测 P 推荐措施职责目标完采取有效重生测P (要求)模式影响度级原因度预防探测度 N 成日期措施日期度度度N马达压偏心轮 1. 偏心轮未到位 1. 马达转动不顺极IPQC检查IPQC抽检 5 IPQC 立即加强抽检永久 3 1 8 248 模具保证 2 员工自检4次/ 天80 加强抽检力度高上盖与底板焊接 1. 焊接不良马达流量小气压不够高 6 模具保证 2 IPQC检查IPQC抽检 5 60 加强抽检力度IPQC 立即加强抽检永久 3 1 8 244次/ 天马达印字 / 标明型号1、字模糊、少1、无法辨认型极1、喷印机缺墨日期,便于追溯字、断字号、 4 2、喷印机调整不 2 员工自检IPQC抽检 4 32 定期清洗喷头员工立即清洗喷头永久 4 2 2 162、无法追溯低当。

PFMEA潜在失效模式及后果影响分析案例PFMEA(Process Failure Mode and Effects Analysis)是一个系统性的方法,用于识别潜在的失效模式、评估其后果的重要性,并采取相应的预防措施。

它可以应用于各种业务和行业,以确保过程和产品的高质量和可靠性。

本文将通过一个案例来说明PFMEA的应用。

假设我们是一家汽车制造公司,正在开发一款新的汽车引擎。

我们将使用PFMEA方法来分析潜在的失效模式和其后果的影响,并采取相应的措施来减少风险。

首先,我们需要识别可能的失效模式。

对于引擎制造过程,我们可以列出一些可能的失效模式,如材料损坏、装配错误、接头松动等。

我们可以根据以往的经验和相关文献来确定这些潜在的失效模式。

接下来,我们需要评估这些失效模式的后果的重要性。

对于每个失效模式,我们可以列出可能的后果,如引擎停止工作、损坏其他部件、影响整车性能等。

我们可以使用一些定量的指标来评估这些后果,比如成本、可靠性、安全性等。

在我们的案例中,让我们考虑一个潜在的失效模式是接头松动。

这个失效模式的可能后果包括引擎停止工作、损坏其他部件、影响整车性能等。

我们可以使用定量指标来评估这些后果的重要性。

我们可以认为影响整车性能的后果是非常重要的,因为它可能导致安全问题和客户不满意。

接下来,我们需要确定控制措施,以减少这些失效模式的风险。

对于接头松动这个失效模式,我们可以采取一些措施来控制风险,比如增加紧固力度、使用锁紧剂、加强质量检查等。

我们可以使用一些定量指标来评估这些控制措施的效果,比如降低风险的程度、成本等。

最后,我们需要跟踪和更新PFMEA。

一旦我们实施了控制措施,我们需要不断跟踪失效模式的发生情况和其后果的重要性。

如果我们发现控制措施不够有效,我们可以采取进一步的改进措施,以减少风险。

通过以上的分析,我们可以有效地识别潜在的失效模式和其后果的重要性,并采取相应的预防措施来减少风险。

PFMEA是一个强大的工具,可以帮助我们提高产品和过程的质量和可靠性,从而提高客户满意度并降低成本。

莱州市XX机械有限公司作业文件文件编号:JT/C-7.1J-003版号:A/0(PFMEA)过程潜在失效模式及后果分析作业指导书批准:王春审核:尹宝永编制:吕春刚受控状态:分发号:2006年11月15日发布2006年11月15日实施过程潜在失效模式及后果分析作业指导书(PFMEA)JT/C-7.1J-0031目的过程潜在失效模式及后果分析,简称PFMEA。

是一种信赖度分析的工具,可以描述为一组系统化的活动,是对确定产品/过程必须做哪些事情才能使顾客满意这一过程的补充。

其目的是:(a)并评价产品/过程中的潜在失效以及该失效的后果;(b)确定能够消除或减少潜在失效发生机会的措施;(c)将全部过程形成文件。

2 范围:适用于公司用于汽车零组件的所有新产品/过程的样品试制和批量生产。

适用于过程设计的风险性及后果的分析;适用于过程重复,周期性永不间断的改进分析。

3 术语和定义:1)PFMEA:指Process Failure Mode and Effects Analysis(过程失效模式及后果分析)的英文简称。

由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

2)失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

3)严重度(S):指一给定失效模式最严重的影响后果的级别,是单一的PFMEA范围内的相对定级结果。

严重度数值的降低只有通过设计更改或重新设计才能够实现。

4)频度(O):指某一特定的起因/机理发生的可能发生,描述出现的可能性的级别数具有相对意义,但不是绝对的。

5)探测度(D):指在零部件离开制造工序或装配之前,利用第二种现行过程控制方法找出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程控制方法找出后序发生的失效模式的可能性的评价指标。

PFMEA

PFMEA 烤

漏气电芯标识不清或放置混乱漏气电芯误判为良品直接转

序,电芯水洗超厚降级或报

废;

1、操作员工未标识清楚;

2、操作员工未放入指定区域内;

1、工序负责人巡检;

2、QC监督稽查;

称重原重混淆注液量不足,电芯高电压、

高内阻、循环性能差;

1、操作员工取放时混淆;

2、电子称不归零,显示错误;

3、操作员工漏称;

1、划定待称重和已称重区域,进

行区域区分;

2、电子称每班次点检;

3、QC抽检检验;

检外观严重外观不良或焊边不良未检

出

电芯外观降级或报废;操作员工未检出;

1、QC过程巡检,及转序抽检;

2、注液工序QC接收抽检;

标码和实际批次不符电芯混批,影响发货;

1、员工打码时未核对批次;

2、标码设置错误;

1、员工批量打码前作首件并记

录,批量打码前通知QC进行确认;

2、QC首检和巡检确认;

打品电芯时湿度偏高电芯吸潮超厚;

1、打码环境敞露,无除湿系统;

2、无温湿度测试和记录;

QC监督检验;

激光打

码。

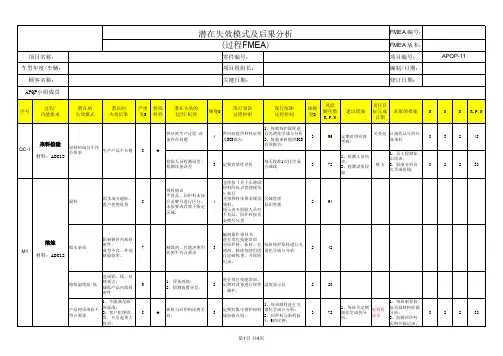

分析项目名称:D型胶塞产品编号:203002 制作部门:技术部PFMEA编号:PFMEA203002-01核心小组成员:钟道平、管巧智、丁佩文、朱华星、刘照伦、罗熠、鲜其辉、安斌强、江功志功能要求潜在失效模式潜在失效后果严重度S级别潜在失效原因/机理频度O现行控制措施现行控制探测探测度DRPN需要采取预防措施责任人及目标完成日期措施结果采取措施S O DRPN原材料采购(按照产品需求购入各产品的生产原料)型号/规格错误影响产品性能2供应商送料错误1每批送货供应商提供材质证明书收料员检查送货单与采购单是否一致3 6IQC检验(利用设备,量具、各材料检验标准等检验来料)材料物性不稳定影响产品性能2供应商生产制程不稳定1采购订单中明确标注材料之各项需求,供应商送货时需添付与要求相符之材质证明书及相关报告按照来料检验标准进行来料检验2 4 环保要求不合格影响产品使用2 1 2 4 外观差异影响产品外观5 2 1 10 包装破损影响原材料品质、性能4包装材料强度不足2 1 8包装方式设计不合理2 1 8仓储(检验合格材料移动至仓库放置、贮存的过程)标识混乱领错材料,影响后工序生产5放置区域划分不明,无隔离区域标识3材料分区域放置,各材料上方明确标识牌号、批号、供应商等信息管理人员定期巡检确认3 45标识单填写错误3岗前培训,技能培训实施3 45分析项目名称:D型胶塞产品编号:203002 制作部门:技术部PFMEA编号:PFMEA203002-01核心小组成员:钟道平、管巧智、丁佩文、朱华星、刘照伦、罗熠、鲜其辉、安斌强、江功志功能要求潜在失效模式潜在失效后果严重度S级别潜在失效原因/机理频度O现行控制措施现行控制探测探测度DRPN需要采取预防措施责任人及目标完成日期措施结果采取措施S O DRPN 变质影响产品性能2仓库贮存条件与产品要求不符1仓库的温湿度管理设定温湿度记录表填写,1次/天3 6超过原材料贮存有效期1 材料定期盘点材料盘点,1次/月2 4领料(按照生产计划从仓库领取后工序用材料)领错材料影响产品性能5材料标识错误3入库前材料上贴来料管理票管理人员定期巡检确认3 45配料(将领取材料按一定配方比例称重、分类的过程)配料时各组分比例错误影响产品性能5称量器具失准2量具的定期点检定期点检:1次/天,定期校正:1次/半年3 30员工配错重量3员工岗前培训,技能培训实施管理人员监控实施3 45炼胶(将配好粉状材料通过设备,工艺转化为一定尺寸的块状体)色差影响产品外观3材料配比错误3按照《配方表》作业每批次对比标准样板2 18材料混合不均匀3按照《混炼操作工艺卡》作业2 18 硬度不稳定影响产品性能5材料配比错误3按照《配方表》作业每批次进行硬度测试2 30分析项目名称:D型胶塞产品编号:203002 制作部门:技术部PFMEA编号:PFMEA203002-01核心小组成员:钟道平、管巧智、丁佩文、朱华星、刘照伦、罗熠、鲜其辉、安斌强、江功志功能要求潜在失效模式潜在失效后果严重度S级别潜在失效原因/机理频度O现行控制措施现行控制探测探测度DRPN需要采取预防措施责任人及目标完成日期措施结果采取措施S O DRPN 胶料存放时间过长硫化成型不良增加4放置时间记录错误3员工岗前培训,技能培训实施管理人员监控实施3 36分散不均影响产品性能5搅拌时间不足或薄通次数不够3按照.《混炼操作工艺卡》作业每批次按快检标准检测3 45裁切(通过设备,在一定的工艺参数条件下转化为各规格的胶条)长、宽、厚度不符合要求影响硫化成型生产3裁切刻度未调试精准2按照胶料裁切标准作业按照裁切标准QC检验记录2 12硫化成型(将备好的胶料,通过设备、摸具,在一定的工艺参数条件下转化为各形状的产品)尺寸不合格影响产品装配使用5成型压力、温度过高或不足3按照《成型操作工艺卡》工艺参数生产1.QC首件检验实施2.生产过程中自检实施3 45模具老化,模腔受损2生产前模具自检生产前模具自检3 30材料收缩率不稳定3收缩率检测/每手料收缩率检测/每手料3 45 外观缺陷影响产品外观5生产工艺条件设定错误3按照《成型操作工艺卡》工艺参数生产1.QC首件检验2.生产过程中自检实施2 30分析项目名称:D型胶塞产品编号:203002 制作部门:技术部PFMEA编号:PFMEA203002-01核心小组成员:钟道平、管巧智、丁佩文、朱华星、刘照伦、罗熠、鲜其辉、安斌强、江功志功能要求潜在失效模式潜在失效后果严重度S级别潜在失效原因/机理频度O现行控制措施现行控制探测探测度DRPN需要采取预防措施责任人及目标完成日期措施结果采取措施S O DRPN 生产操作不规范3岗前培训,技能培训实施管理人员监控实施2 30模具老化,模腔受损2生产前模具自检生产前模具自检2 20机器动作异常3机器设备的定期点检,保养及测评1.机器点检:1次/天2.QC定期监察机器设备点检、保养及维护记录2 30生产环境不符合要求产品有污染或交叉污染5非指定机器,场所生产21.生产计划指定FCM车间生产生产计划,管理人员监控实施3 30现场5S管理不足32.严格按照《GMP操作规范》实施2 30IPQC检验(利用量具,检验标准等误判导致不合格品流出4质量判定标准不明确31.按《QC工程表》作业2.签发标准生QC抽样检验 3 36分析项目名称:D型胶塞产品编号:203002 制作部门:技术部PFMEA编号:PFMEA203002-01核心小组成员:钟道平、管巧智、丁佩文、朱华星、刘照伦、罗熠、鲜其辉、安斌强、江功志功能要求潜在失效模式潜在失效后果严重度S级别潜在失效原因/机理频度O现行控制措施现行控制探测探测度DRPN需要采取预防措施责任人及目标完成日期措施结果采取措施S O DRPN检验产品)测量误差 3 产样板和限度样板参照比对3.检测设备的定期鉴定/校准/维护/保养4 48修边(将成型后产品飞边清理干净的过程)外观缺陷影响产品外观3冲切治具刀口损伤31.按《后加工作业指导书》作业2.岗前培训,技能培训实施3.参照标准样本自检QC,管理人员巡查指导2 18 漏修 2人为作业失误4 3 24二次硫化(通过设备,在一定工艺条件下烘烤产品的过程)硫化不足不能满足环保和食品安全要求。

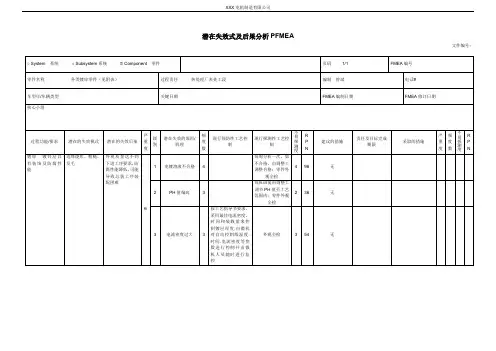

深TECHNOLOGY CO.,LTD表单名称潜在失效模式及后果分析报告(P F M E A )过程名称:② 过程责任部门:③ PFMEA 编号:M-① 产品型号/名称:⑤ 预定完成日期:⑥编制人/日期:④修订日期:⑦PFMEA 小组成员:⑧工序名称⑨潜在 失效模式 11潜在 失效 后果 12严重 度 (S) 13级 别 14 潜在失效起因/机理15频度(O)16现行 工序 控制 方法 17探 测 度 (D) 18风险 顺序数 RPN 19建议 措施 20责任人及完成日期 21措施结果23评价结论 24过程功能要求⑩采取的 措施 22严重度(S)频 度 (O) 探测 度 (D)RPN 值PFMEA标准表格的填写要求:① FMEA编号(①为表格中的序号,以下类推)。

填入FMEA文件编号,以便查询。

②项目。

填入所分析的系统、子系统或零件的过程名称、编号。

③过程责任。

填入负责过程设计的部门和小组。

④编制者。

填入负责PFMEA工作的工程师的姓名。

⑤产品类别/产品型号。

填入将使用和/或正被分析的过程所影响的预期产品类别及型号(如果已知的话)。

⑥关键日期。

填入初次PFMEA预定完成的日期,该日期不应超过计划开始生产的日期。

⑦ FMEA日期。

填入编制PFMEA原始稿的日期及最新修订的日期。

⑧核心小组。

列出被授权确定和/或执行任务的责任部门和个人姓名(建议将所有PFMEA小组成员的姓名、部门、电话、地址等都记录在一张分发表上)。

⑨过程。

填入被分析的过程名称和编号。

⑩过程功能。

简单描述被分析的过程或工序。

尽可能简单地说明该过程或工序的目的和作用。

如果过程包括许多具有不同潜在失效模式的工序,那么可以把这些工序作为独立过程列出。

11潜在失效模式。

列出分析对象可能发生的失效模式。

12潜在失效后果。

主要描述失效模式一旦发生后对顾客所造成的影响。

顾客可以是下一道工序、后序工序、代理商和客户。

13严重度Severity(S)。