制程失效模式及效应分析(PFMEA)表

- 格式:xls

- 大小:95.00 KB

- 文档页数:5

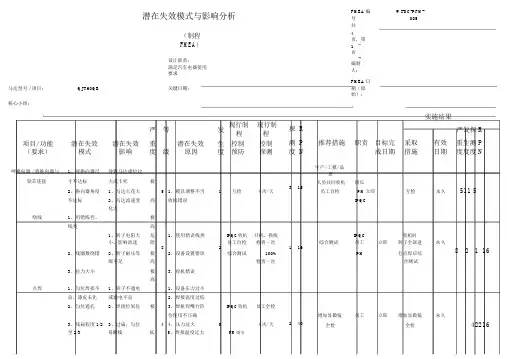

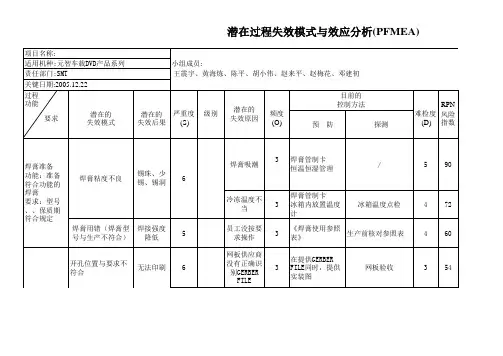

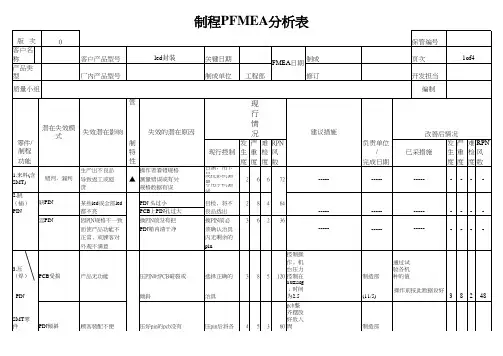

潜在失效模式与影响分析FMEA 编 WI-SC-PFM-号 005共(制程 4页,第FMEA )1页设计职责:编制满足汽车电器使用人:要求FMEA 日 马达型号 / 项目:QJT60QB关键日期:期(原始):核心小组:严 等发现行制 现行制程 程项目/ 功能 潜在失效 潜在失效 重 潜在失效 生 控制 控制 (要求)模式影响度 级 原因度 预防 探测啤换向器 / 将换向器与1、啤换向器尺 导致马达虚位过铁芯连接寸不达标 大或卡死 极2、换向器角度 1、马达火花大 5 1、模具调整不当 1互检4次/ 天不达标2、马达流速变 高收机错误化大绕线1、用错线径、 极 线类高1、转子电阻大 危 1、使用错误线类 IPQC 收机 开机、换线小、影响流速险2 员工自检 检查一次2、线圈数绕错 2、转子耐压等 82、设备设置错误100% 极综合测试级不足高检查一次3、拉力大小极 3、收机错误高点焊1、勾位焊接不 1、转子不通电 1、设备压力过小 良、漆皮未化 或通电不良2、焊接温度过低2、勾位通孔2、焊接位氧化极3、焊机焊嘴台阶 IPQC 收机员工全检位使用不正确3、线扁程度 1/2 3、过扁,勾位 44、压力过大 54次/ 天探 R 测 P度 N3 151 16240实施结果严发探R推荐措施 职责 目标完 采取有效 重生测P成日期 措施日期 度度度N生产/ 工模/ 品质人员共同收机组长511 5员工自检 PM 立即 互检永久IPQCIPQC收机时综合测试员工 立即转子全部进 永久2 1 16PM行点焊后综 8合测试增加显微镜员工立即 增加显微镜 永久全检全检42216至2/3易断线低5、焊接温度过大PM 调节4、爆漆过长4、邻勾线之间短路焊压敏1、虚焊1、压敏电阻不1、人工操作不当,起作用极焊锡不良2. 压敏电阻爆裂 2. 马达性能不足8 2、操作不当碰撞1 IPQC检查碎片致马达卡死高员工自检潜在失效模式与影响分析(制程FMEA)设计职责:满足汽车电器使用要求马达型号 / 项目:QJT60QB关键日期:核心小组:组长216培训员工手法IPQC 立即增加显微镜永久811 8 增加显微镜全检全检FMEA编WI-SC-PFM-号005共4页,第2页编制人:FMEA日期(原始):实施结果严等发现行制现行制探 R 严发探R 程程项目/ 功能测 P 重生测P 潜在失效潜在失效重潜在失效生控制控制推荐措施职责目标完采取有效(要求)模式影响度级原因度预防探测度 N 成日期措施日期度度度N精车/ 使换向器表面光1、圆度不良1、马达电流大1、车刀崩IPQC抽检洁度及圆度达到工程2、光洁度不达2、马达火花大低 6 2、V座水平度差 1 圆度仪上下午各 1 4 定量更换车刀PM 立即5000PCS/刀永久 6 1 1 6 规格标1次入垫片 / 降低磨擦调整1、马达入多或1、马达虚位大极1、操作人员失误4 无无3 968马达虚位入少垫片或小高铁盖压轴承 / 将轴承压入1、轴承孔扩孔1、马达杂音、1、模具导针外径轴承内孔IPQC抽检铁盖内2、轴承孔缩孔马达寿命不足极超规格2 过塞规4次/ 天3 48增加马达预装IPQC 立即马达预装永久8 2 1 163、轴承同心度2、马达不顺、82、铁盖来料内孔来料检验IQC检验高不足马达电流大小,轴承变形碳精入刷架 / 将碳精与1、碳刷裂1、马达寿命不1、工装调节不到刷架铆压在一起2、碳刷与刷架足极位、工装磨损有缝隙2、碳刷掉落,8 2、刷架来料孔齿 2 目测员工全检 5 80 加强抽检力度IPQC 立即加强抽检永久8 2 4 648 2 5 80 3、碳刷松动马达无功能高过大IPQC抽检潜在失效模式与影响分析FMEA编WI-SC-PFM- 号005共(制程 4页,第FMEA) 3页设计职责:编制满足汽车电器使用人:要求FMEA日马达型号 / 项目:QJT60QB 关键日期:期(原始):核心小组:实施结果严等发现行制现行制探 R 严发探R 程程项目/ 功能潜在失效潜在失效重潜在失效生控制控制测 P 推荐措施职责目标完采取有效重生测P (要求)模式影响度级原因度预防探测度 N 成日期措施日期度度度N刷架贴阻尼片 / 减震1、阻尼片贴不1、失去减震功极3 1、未贴牢 1 无无10 30 加强抽检力度IPQC 立即加强抽检永久 3 1 8 24牢能低胶盖装配 / 将刷架组合1、刷架变形1、影响马达性极装配手势不正确装入胶盖形成胶盖组合能如电流、转速 4 1 目测IPQC抽检 5 20 加强抽检力度IPQC 立即加强抽检永久 4 1 4 16 寿命低机壳压轴承 / 将轴承压入1、轴承孔扩孔1、马达杂音、1、模具导针外径轴承内孔IPQC抽检机壳内2、轴承孔缩孔马达寿命不足极8 超规格2过塞规4次/ 天3 48增加马达预装IPQC 立即马达预装永久8 2 1 163、轴承同心度2、马达不顺、高2、机壳来料内孔来料检验IQC检验不足马达电流大小,轴承变形磁石擦胶 / 使磁石粘在1、胶不干1、磁石跌落1、胶过保质期机壳内壁极2 1 IPQC检查5 10增加机冲跌落IPQC 立即跌落试验永久 2 1 3 6低2、配胶比例不员工自检试验抽检正确转子入机壳 / 组装马达1、轴撞伤轴承1、马达不顺、低 4 1、模具保证1IPQC检查IPQC抽检 1 4电流大每天/2 次胶盖入机壳 / 组装马达1、轴撞伤轴承1、马达不顺、低 4 1、模具保证1IPQC检查IPQC抽检 1 4电流大每天/2 次马达封口 / 将铁盖与机壳1、封口推力不1、马达分离低 4 1、模具保证1IPQC检查IPQC抽检 1 4锁死足低 4 1每天/2 次潜在失效模式与影响分析FMEA编WI-SC-PFM-号005共(制程 4页,第FMEA) 4页设计职责:编制满足汽车电器使用人:要求FMEA日马达型号 / 项目:QJT60QB 关键日期:期(原始):核心小组:实施结果严等发现行制现行制探 R 严发探R 程程项目/ 功能潜在失效潜在失效重潜在失效生控制控制测 P 推荐措施职责目标完采取有效重生测P (要求)模式影响度级原因度预防探测度 N 成日期措施日期度度度N马达压偏心轮 1. 偏心轮未到位 1. 马达转动不顺极IPQC检查IPQC抽检 5 IPQC 立即加强抽检永久 3 1 8 248 模具保证 2 员工自检4次/ 天80 加强抽检力度高上盖与底板焊接 1. 焊接不良马达流量小气压不够高 6 模具保证 2 IPQC检查IPQC抽检 5 60 加强抽检力度IPQC 立即加强抽检永久 3 1 8 244次/ 天马达印字 / 标明型号1、字模糊、少1、无法辨认型极1、喷印机缺墨日期,便于追溯字、断字号、 4 2、喷印机调整不 2 员工自检IPQC抽检 4 32 定期清洗喷头员工立即清洗喷头永久 4 2 2 162、无法追溯低当。

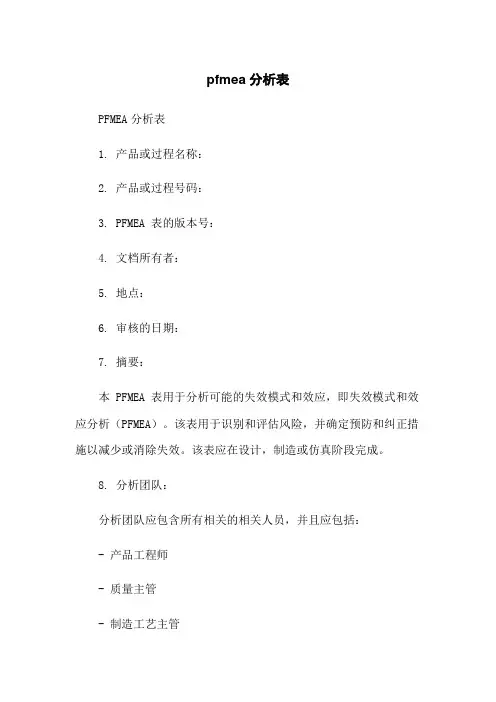

pfmea分析表PFMEA分析表1. 产品或过程名称:2. 产品或过程号码:3. PFMEA 表的版本号:4. 文档所有者:5. 地点:6. 审核的日期:7. 摘要:本 PFMEA 表用于分析可能的失效模式和效应,即失效模式和效应分析(PFMEA)。

该表用于识别和评估风险,并确定预防和纠正措施以减少或消除失效。

该表应在设计,制造或仿真阶段完成。

8. 分析团队:分析团队应包含所有相关的相关人员,并且应包括:- 产品工程师- 质量主管- 制造工艺主管- 安全主管- 故障分析师- 设计负责人- 制造工程师- 客户服务代表9. 步骤:步骤1:识别过程、组件或子组件- 识别过程、组件或子组件,该过程对产品性能,质量和可靠性的影响最大- 如果有多个过程,组件或子组件,请在单独的表中进行分析步骤2:确定失效模式- 对于每个识别的过程、组件或子组件,列出可能的失效模式步骤3:确定失效效应- 确定每种失效模式的影响,包括可能导致的产品或过程故障、风险和/或安全问题步骤4:确定失效严重性(S)- 确定失效对于产品功能和可靠性的影响严重性级别为S步骤5:确定失效发生概率(O)- 确定失效的发生概率级别为O步骤6:确定失效检出度(D)- 确定失效的检出度级别为D步骤7:计算风险优先级数(RPN)- 计算风险优先级数(RPN),即 RPN = S × O × D步骤8:制定预防和纠正措施- 针对高优先级数(RPN)的失效模式制定预防和纠正措施步骤9:跟踪措施有效性- 跟踪预防和纠正措施的实施,以确保其有效性。

10. 列举本文档所涉及简要注释如下:- 失效模式和效应分析(PFMEA):用于确定可能的失效模式和效应并采取纠正措施的过程。

- 风险优先级数(RPN): PFMEA 表中计算风险的指标。

RPN = S × O × D。

11. 列举如下本文档所涉及的法律名词及注释:无总结本文介绍了 PFMEA 分析表,该表用于识别和评估风险,并确定预防和纠正措施以减少或消除失效。

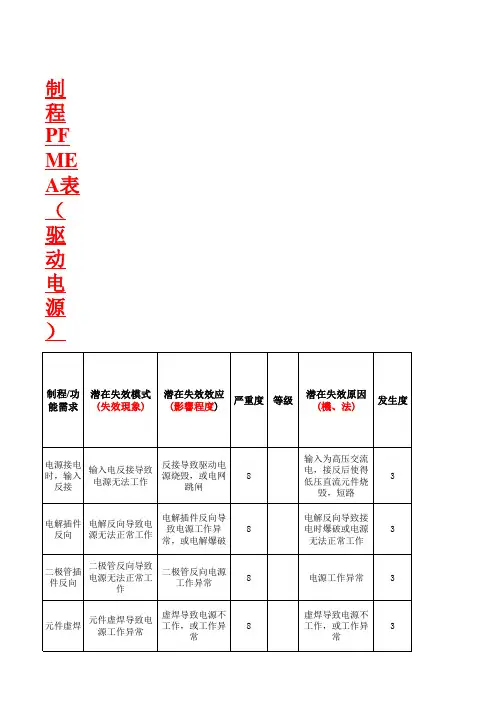

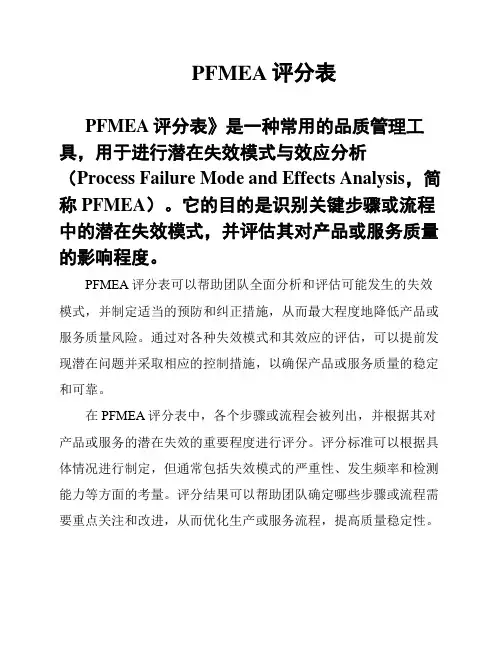

PFMEA评分表PFMEA评分表》是一种常用的品质管理工具,用于进行潜在失效模式与效应分析(Process Failure Mode and Effects Analysis,简称PFMEA)。

它的目的是识别关键步骤或流程中的潜在失效模式,并评估其对产品或服务质量的影响程度。

PFMEA评分表可以帮助团队全面分析和评估可能发生的失效模式,并制定适当的预防和纠正措施,从而最大程度地降低产品或服务质量风险。

通过对各种失效模式和其效应的评估,可以提前发现潜在问题并采取相应的控制措施,以确保产品或服务质量的稳定和可靠。

在PFMEA评分表中,各个步骤或流程会被列出,并根据其对产品或服务的潜在失效的重要程度进行评分。

评分标准可以根据具体情况进行制定,但通常包括失效模式的严重性、发生频率和检测能力等方面的考量。

评分结果可以帮助团队确定哪些步骤或流程需要重点关注和改进,从而优化生产或服务流程,提高质量稳定性。

综上所述,《PFMEA评分表》是一种重要的品质管理工具,用于识别和评估潜在的失效模式,以确保产品或服务质量的稳定和可靠。

PFMEA评分表是一种用于进行过程故障模式与影响分析的工具。

它由以下几个组成部分构成,并且包含一些必填项。

1.项目信息在评分表的顶部,需要填写一些项目信息,以便对分析的过程进行标识和跟踪。

这些信息可能包括项目名称、项目编号、评分表编制人员等。

2.设计和工艺流程步骤在评分表中,需要列出与该过程相关的设计和工艺流程步骤。

这些步骤可以按照顺序进行排列,并且需要明确指出每个步骤的名称和内容。

3.故障模式与影响分析针对每个设计和工艺流程步骤,需要进行故障模式与影响分析。

这部分需要列出可能的故障模式,并对其进行评估。

评估可以基于指标如严重性、发生频率和可探测性等进行。

4.推理控制计划在评分表中,需要制定推理控制计划,以预防或控制故障模式对产品或过程的影响。

这部分需要明确列出控制措施、控制方式以及执行者。

等)N

度度度

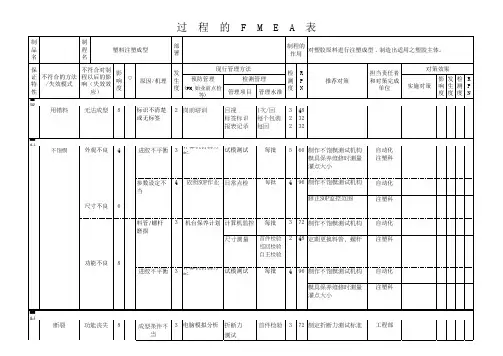

射出机料管4定期清理料管模具日常保1次/30分464机台尽可能固定颜色生管/注塑

有黑斑养生产

缩水4保压过小2依照标准成型成型条件每批216

条件表点检表

8保压过小2依照标准成型成型条件每批232

条件表点检表

胶芯穿孔4模具灌点2零件寿命管制成型条件每批216

过大点检表

8模具灌点2零件寿命管制成型条件每批232

过大点检表

■

包装

混料6

未按照标准

作

2

依照制造通知

单填写

224标签贴错6

未按照标准

作业

2

依照制造通知

单填写

224功能丧失

无法组装

无法组装

外观不良

功能丧失

外观不良。

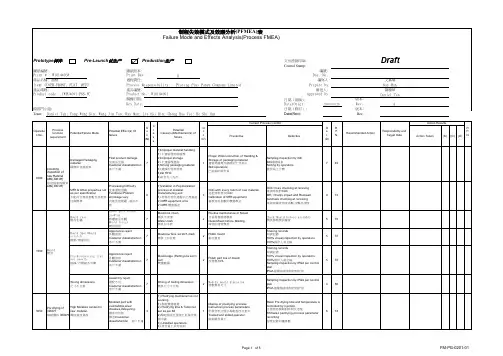

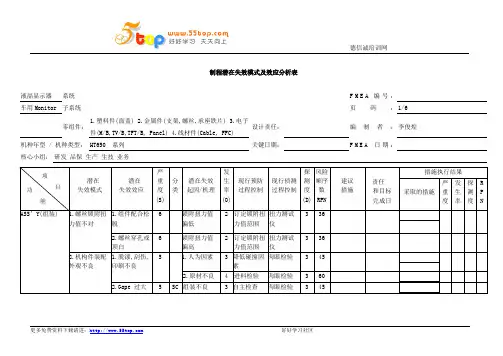

德信诚培训网制程潜在失效模式及效应分析表液晶显示器系统F M E A编号:车用Monitor 子系统页码:1/6零组件:1.塑料件(面盖) 2.金属件(支架,螺丝,承座铁片) 3.电子件(M/B,TV/B,TFT/B, Panel) 4.线材件(Cable, FFC)设计责任:编制者:李俊煌机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表液晶显示器系统F M E A编号:车用Monitor 子系统页码:2/6 零组件:半成品机台设计责任:编制者:机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表(量试 PFMEA)液晶显示器系统F M E A编号:车用Monitor 子系统页码:3/6 零组件:设计责任:编制者:半成品机台机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表(量试 PFMEA)液晶显示器系统F M E A编号:车用Monitor 子系统页码:4/6 零组件:半成品机台设计责任:编制者:机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表(量试 PFMEA)液晶显示器系统F M E A编号:车用Monitor 子系统页码:5/6 零组件:设计责任:编制者:半成品机台,纸箱,配件,标签机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表(量试 PFMEA)液晶显示器系统F M E A编号:LB00070100X-20030430 车用Monitor 子系统页码:6/6零组件:成品机台设计责任:编制者:机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务。

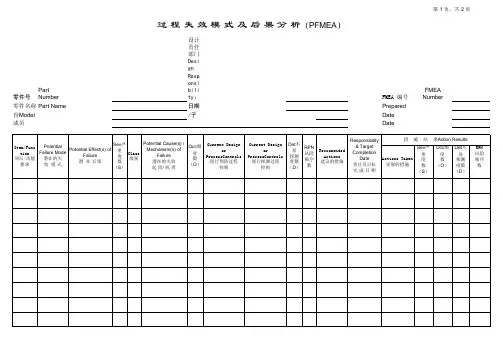

Process Responsibility过程责任部门:FMEA Number编号:Page 页码:Key Date关键日期:Prepared by准备人:FMEA Date(Orig.)编制日期:FMEA Date(Rev.)修订日期:PROCESS POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS过程在失效模式及效应分析(PFMEA)ITEM(Part#)项目名称:Modle Years/Programs 模型年/类:Core Team主要参与人员:Process Responsibility过程责任部门:FMEA Number编号:Page 页码:Key Date关键日期:Prepared by准备人:FMEA Date(Orig.)编制日期:FMEA Date(Rev.)修订日期:PROCESS POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS过程在失效模式及效应分析(PFMEA)ITEM(Part#)项目名称:Modle Years/Programs 模型年/类:Core Team主要参与人员:Process Responsibility过程责任部门:FMEA Number编号:Page 页码:Key Date关键日期:Prepared by准备人:FMEA Date(Orig.)编制日期:FMEA Date(Rev.)修订日期:PROCESS POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS过程在失效模式及效应分析(PFMEA)ITEM(Part#)项目名称:Modle Years/Programs 模型年/类:Core Team主要参与人员:。

等级影响等级故障机率CPK值等级侦测性1无1≥1/150000≥2.001几乎可以确定于2非常微小2≥1/150000≥1.672非常高3微小3≥1/15000≥1.503高4很低4≥1/2000≥1.334中高5低5≥1/400≥1.175中等6中等6≥1/80≥1.006低7高7≥1/20≥0.837很低8很高8≥1/8≥0.678机率很小9危险!但有预警9≥1/3≥0.519机率非常小10危险!没有预警10≥1/2≥0.3310几乎不可能水准RPN=S*O*D A ≥512B 216-511C 64-215D 9-63E1-8说明现行管制检出机率中高现行管制检出机率低现行管制检出机率中等现行管制检出机率非常微小高,失效常常发生没有管制生产部份停止,制品不需全检但需报废,规格功能部份超出SPEC,焊性不良,外观尺寸不符等,客户不满意.设备受损害,但可修恢.生产部份停止,制品须经全检部份需重工但不报废,制品较差,外观异常,焊锡粗糙,氧化等,客户较不满意.故障发生时可能会危及最终使用者或操作者安全或政论法规,并且发生时没有预警。

设备报废现行管制检出机率很低现行管制检出机率很微小生产线完全停止,制品须经全检或部份在报废,产品要求之规格参数或尺寸,部份超出要求,客户不满意.生产线完全停止,制品100%需报废,规格功能不符合SPEC,或客户固定要求的线圈制错,客户非常不满意,设备功能失效,但可修复.非常高,几乎是不可避免中等,失效偶尔会发生故障发生时可能会危及最终使用者或操作者安全或政论法规,但发生时会有预警。

失效模式效应分析严重性现行管制检出机率高影响之嚴重程度很低,相同制程仅有个别失效发生在工件流入下一制程检出点之可能性生产部份停止,部份制品可在线外修整,外观不清洁,绕线松动.小部份产品引脚方向不符等没有影响生产部份停止,部份制品可在线外修整,外观不清洁,绕线松动等.低,类似制程有个别失效发生生产部份停止,制品100%需重工但不报废,锡位不符SPEC,制品很差,外观不良,大部份引脚方向不符,客户不满意. 失效不良模式及對策分析(PFMEA)1:评介等级A.B 级为必须对策. C 级为选择性对策. D.E 级为可不需对策2:当单项评分为8以上时,D.E 级须对策P FMEA 評 价 表失效模式效应分析侦测性现行管制几乎能确定检出失效模式,制程中有可靠的检出管制措施现行管制检出机率非常高失效模式效应分析发生性故障发生可能性非常微小,失效几乎不会发生表单编号:JC-EE-19-A 保存期限:长期製 程 Process FMEA序號FMEA S/N:Page : ____of____品名product model:_All model制程責任單位Process duty unit:工程編製人producer: 陈剑版次edition: ___A_____製程別process sort:_零件加工制程工程放行日期/主要生產日期production date:2011-12-24日期(原始)FMEA date(original):2011-12-24修訂edition: __2011-12-24______跨功能小組process team:PE田成兵 QC刘贵序號FMEA S/N:Page : ____of____ 品名product model:_All model制程責任單位Process duty unit:工程編製人producer: 陈 剑版次edition : __A______製程別process sort:_零件加工制程工程放行日期/主要生產日期production date:2011-12-24日期(原始)FMEA date(original):2011-12-24修訂edition: _2011-12-24_跨功能小組process team:PE 田成兵 QC 刘贵預防prevention偵測detection 採取的措施action嚴重性severi ty發生性occur rence偵測性detecti vityR P N线径不良线细,温升高线粗,绕不下线线包大,影响装配8严重来料不良1324检查线径时,以裸线为准已执行81216针孔测试不良匣间短路,温升高,输出电压低8严重来料不良3372注意线头不要泡在溶液里面已执行82232线径不良线细,温升高线粗,绕不下线线包大,影响装配8严重来料不良4396线径去掉漆皮,以裸铜线径为准已执行82232轫性不好,漆皮容易龟裂耐压不良,影响电感使用安全8严重来料不良3496耐压测试时注意安全仓库已执行82232原材料被压伤,擦伤原材料损伤,影向电感器使用安全寿命7严重材料标示不清操作员随意堆放2228注意看供应商包装箱堆码层数仓库已执行71214原材料发霉,机械性能发生变化,易碎易断裂放在窗边,太阳直接或受到雨淋,产品直被放在地板上,有湿气.8严重原材料未放在指定位置1216仓库发料时候要遵循先进先出原则,避免在仓库中放的时间过长已执行8118绕线相位和圈数不良相位错误,整机不能工作,圈数多,客户装机后,输出电压高,有烧机的危险,圈数少,输出电压低,不起机9严重作业员在绕线时未记错圈数,或错误操作,3381作业严格按承认书制作,半成品和成品一定要复测圈数已执行92354推薦措施之負責單位/人員及完成日期assigned to/accomplis h date改正后結果result after the corrective action製 程 Process FMEA制程項目process items 制程要求process requirements潛在失效模式Potential Failure Mode失效的潛在影響the potential affect of the failure 嚴重性severi ty 等級grade 失效的潛在原因與結構the potential cause and structure of thefailure發生性occurrence漆包铜线来料检查:材质三层绝缘线来料检查(TEX-E)原材料入库品管部品管部現行制程管制present process control偵測性detecti vity千分尺测量弯曲密著性试验所有材料按规定按顺序整剂摆放^所有材料按规定区或摆放,原材料必须摆放在卡板上,放原物料的场所注意通风记错图用圈数机作侦测,用线头长度控制圈数.RPN推薦措施recommendation action千分尺测量针孔测试製 程 Process FMEA序號FMEA S/N:Page : ____of____品名product model:_All model制程責任單位Process duty unit:工程編製人producer: 陈剑版次edition: __A______製程別process sort:_零件加工制程工程放行日期/主要生產日期production date:2011-12-24日期(原始)FMEA date(original):2011-12-24修訂edition: _2011-12-24_跨功能小組process team:PE田成兵 QC刘贵製 程 Process FMEA序號FMEA S/N:Page : ____of____品名product model:_All model制程責任單位Process duty unit:工程編製人producer: 陈剑版次edition: __A______製程別process sort:_零件加工制程工程放行日期/主要生產日期production date:2011-12-24日期(原始)FMEA date(original):2011-12-24修訂edition: _2011-12-24_跨功能小組process team:PE田成兵 QC刘贵製程別process sort:_零件加工制程工程放行日期/主要生產日期production date:2011-12-24日期(原始)FMEA date(original):2011-12-24修訂edition: _2011-12-24_跨功能小組process team:PE田成兵 QC刘贵製程別process sort:_零件加工制程工程放行日期/主要生產日期production date:2011-12-24日期(原始)FMEA date(original):2011-12-24修訂edition: _2011-12-24_跨功能小組process team:PE田成兵 QC刘贵製程別process sort:_零件加工制程工程放行日期/主要生產日期production date:2011-12-24日期(原始)FMEA date(original):2011-12-24修訂edition: _2011-12-24_跨功能小組process team:PE田成兵 QC刘贵製程別process sort:_零件加工制程工程放行日期/主要生產日期production date:2011-12-24日期(原始)FMEA date(original):2011-12-24修訂edition: _2011-12-24_跨功能小組process team:PE田成兵 QC刘贵製程別process sort:_零件加工制程工程放行日期/主要生產日期production date:2011-12-24日期(原始)FMEA date(original):2011-12-24修訂edition: _2011-12-24_跨功能小組process team:PE田成兵 QC刘贵。

DOC NO. : QP-4.9-6Process Failure Mode and EffectsAnalysisREV : 02(PFMEA)Date Rev Revision History Originator 11-Dec-2012 00 Initial Release18-Sep-2014 01 1,增加中文译文2,更新:7.2 条款,增加:(d) 客诉反馈以及生产异常情形3,更新:7.7 PFMEA风险序数(RPN)(J) to 7.7 PFMEA选择法风险评估,增加SOD选择法内容4 ,更新:7.8 PFMEA Format. 增加PFMEA失效模式及效应分析应用14-Nov-2014 02 1,修订7.7 条款:可采用PRN与SOD两种选择法对过程进行评。

2,修订7.8 条款从PFMEA Format改为PFMEA的应用;加粗强调7.8 条款中:K)项的内容表述。

3,更新附件A “PFMEA”模板,增加PRN评价。

4,增加附件B“产品特性矩阵表”模板1OBJECTIVE目标To define the process on how to conduct PFMEA for process to eliminate potential failures in order to minimize risks involved in the products as well as the processes.定义过程如何进行失效模式及效应分析,消除潜在的失效,以最小化风险涉及产品以及过程。

2SCOPE范围This procedure applies to all automotive products designed and manufactured by CommunicationDevices (DG) Ltd.本程序适用于(DG)有限公司所有汽车设计和制造的产品。

3DEFINITION定义3.1PFMEA –Process Failure Mode Effects Analysis, is a systematic group of activities intended torecognize and evaluate the potential failure of a product / process and the effects of that failure,identify actions that could eliminate or reduce the chance of the potential failure occurring anddocument the entire control actions for implementation to satisfy customers.PFMEA-失效模式及效应分析, 是一项系统的活动旨在识别和评价产品/过程的潜在故障和失效影响, 确定行动能够消除或减少潜在失效发生的可能性和用文件证明整个管控行动实现来满足客户。