过程失效模式与影响分析PFMEA

- 格式:pptx

- 大小:113.66 KB

- 文档页数:28

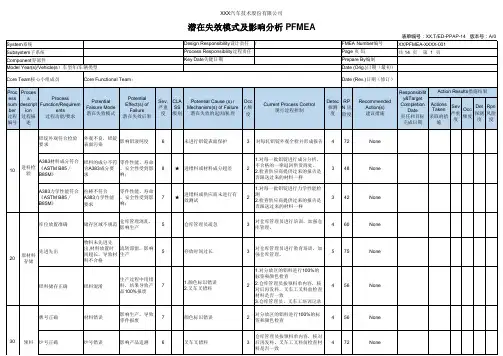

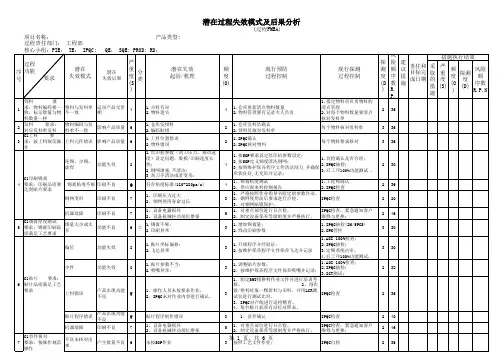

XXX汽车技术股份有限公司潜在失效模式及影响分析 PFMEA螺纹孔内无铝屑,机加工面边缘毛刺清理干净;螺纹孔内有铝屑,机加工面边缘未清理干净影响客户装配,客户抱怨61.丝锥损坏2.夹具松动3.切削液未正确喷淋,铝屑未吹掉31.首检记录表2.巡检记录表354None5XΦ0.341±0.01深0.55(英制)尺寸超差 1.毛坯不合格或尺寸变化大4XΦ0.232±0.01深0.5(英制)尺寸超差 2.夹具松动;3.程序错误2XΦ0.232±0.01深0.5(英制)尺寸超差 4.装夹失误2X4.34±0.02(英制)尺寸超差 1.毛坯不合格或尺寸变化大27.19±0.02(英制)尺寸超差 2.夹具松动;3.程序错误2X7.05±0.02(英制)尺寸超差 4.装夹失误2X11.72±0.02(英制)尺寸超差1.毛坯不合格或尺寸变化大1.25±0.02(英制)尺寸超差2.夹具松动;3.程序错误2.38±0.02(英制)尺寸超差 4.装夹失误1.56±0.02(英制)尺寸超差 1.毛坯不合格或尺寸变化大2.44±0.02(英制)尺寸超差 2.夹具松动;3.程序错误8XΦ0.118±0.01(英制)尺寸超差 4.装夹失误尺寸超差1.毛坯不合格或尺寸变化大2X45°±0.5°尺寸超差2.夹具松动;None3影响装配和功能7631.首检记录表2.巡检记录表3★3影响装配和功能7★31.首检记录表2.巡检记录表363NoneNone63影响装配和功能7★31.首检记录表2.巡检记录表3影响装配和功能7★31.首检记录表2.巡检记录表None影响装配和功能7★31.首检记录表2.巡检记录表36363None。

PFMEA目录简介概念论述原理分析模式及后果分析PFMEA案例分析简介概念论述原理分析模式及后果分析PFMEA案例分析简介过程失效模式及后果分析(Process Failure Mode and Effects Analysis,简称PFMEA)PFMEA是过程失效模式及后果分析的英文简称。

是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

概念论述PFMEA是过程失效模式及后果分析(Process Failure Mode and Effects Analysis)的英文简称。

是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

严重度(S):指一给定失效模式最严重的影响后果的级别,是单一的FMEA范围内的相对定级结果。

严重度数值的降低只有通过设计更改或重新设计才能够实现。

频度(O):指某一特定的起因/机理发生的可能发生,描述出现的可能性的级别数具有相对意义,但不是绝对的。

探测度(D):指在零部件离开制造工序或装配之前,利用第二种现行过程控制方法找出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程控制方法找出后序发生的失效模式的可能性的评价指标。

风险优先数(RPN):指严重度数(S)和频度数(O)及不易探测度数(D)三项数字之乘积。

顾客:一般指“最终使用者”,但也可以是随后或下游的制造或装配工序,维修工序或政府法规。

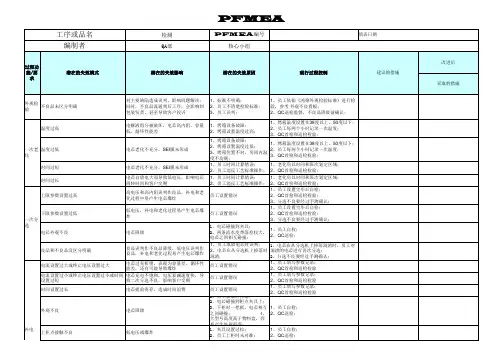

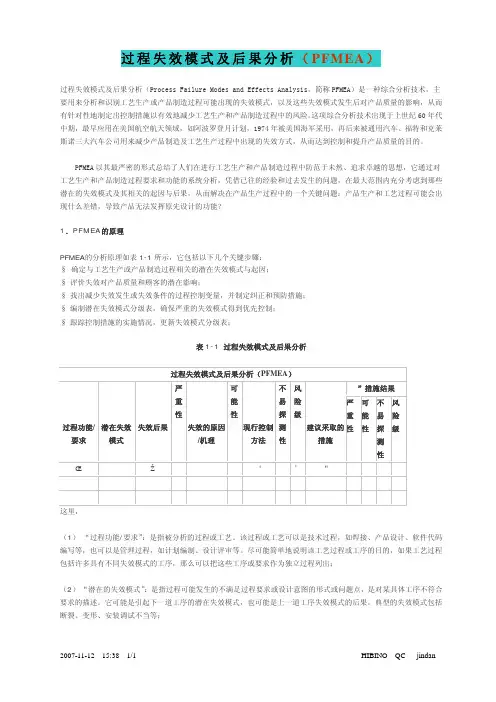

原理分析PFMEA的分析原理PFMEA的分析原理如下表所示,它包括以下几个关键步骤:(1)确定与工艺生产或产品制造过程相关的潜在失效模式与起因;(2)评价失效对产品质量和顾客的潜在影响;(3)找出减少失效发生或失效条件的过程控制变量,并制定纠正和预防措施;(4)编制潜在失效模式分级表,确保严重的失效模式得到优先控制;(5)跟踪控制措施的实施情况,更新失效模式分级表。

过程失效模式及后果分析(PFMEA)过程失效模式及后果分析(Process Failure Modes and Effects Analysis,简称PFMEA)是一种综合分析技术,主要用来分析和识别工艺生产或产品制造过程可能出现的失效模式,以及这些失效模式发生后对产品质量的影响,从而有针对性地制定出控制措施以有效地减少工艺生产和产品制造过程中的风险。

这项综合分析技术出现于上世纪60年代中期,最早应用在美国航空航天领域,如阿波罗登月计划,1974年被美国海军采用,再后来被通用汽车、福特和克莱斯诺三大汽车公司用来减少产品制造及工艺生产过程中出现的失效方式,从而达到控制和提升产品质量的目的。

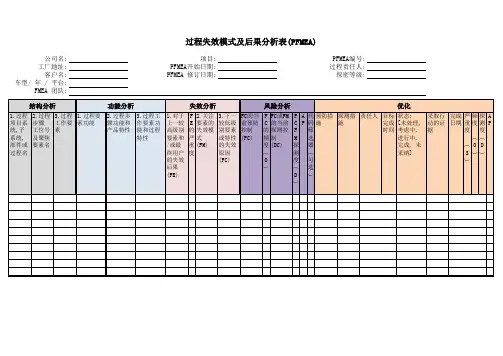

PFMEA以其最严密的形式总结了人们在进行工艺生产和产品制造过程中防范于未然、追求卓越的思想,它通过对工艺生产和产品制造过程要求和功能的系统分析,凭借已往的经验和过去发生的问题,在最大范围内充分考虑到那些潜在的失效模式及其相关的起因与后果,从而解决在产品生产过程中的一个关键问题:产品生产和工艺过程可能会出现什么差错,导致产品无法发挥原先设计的功能?1.PFMEA的原理PFMEA的分析原理如表1-1所示,它包括以下几个关键步骤:§确定与工艺生产或产品制造过程相关的潜在失效模式与起因;§评价失效对产品质量和顾客的潜在影响;§找出减少失效发生或失效条件的过程控制变量,并制定纠正和预防措施;§编制潜在失效模式分级表,确保严重的失效模式得到优先控制;§跟踪控制措施的实施情况,更新失效模式分级表;表1-1 过程失效模式及后果分析过程失效模式及后果分析(PFMEA)”措施结果过程功能/要求潜在失效模式失效后果严重性失效的原因/机理可能性现行控制方法不易探测性风险级建议采取的措施严重性可能性不易探测性风险级ŒŽ‘ ’“这里,(1)“过程功能/要求”:是指被分析的过程或工艺。

该过程或工艺可以是技术过程,如焊接、产品设计、软件代码编写等,也可以是管理过程,如计划编制、设计评审等。

五金加工PFMEA潜在失效模式及分析在五金加工过程中,可能存在以下潜在失效模式:1.尺寸不符合要求:五金产品的尺寸可能与设计要求不符,导致产品无法正常使用。

这可能是由于加工过程中的尺寸测量不准确、机器故障或人工操作不当导致。

2.表面质量不良:加工后的五金产品表面可能存在划痕、凹陷、氧化等质量问题,影响产品的美观度和耐用性。

这可能是由于加工过程中的磨削不当、清洗不充分或涂装不均匀等原因导致。

3.机械性能不符合要求:五金产品的机械性能可能与设计要求不符,无法达到所需的强度、硬度或韧性等要求。

这可能是由于材料选择不合适、热处理不当或加工参数设置错误等原因导致。

4.几何形状不符合要求:五金产品的几何形状可能与设计要求不符,导致产品不能与其他零件组装或使用。

这可能是由于加工过程中的定位不准确、切割不规范或冲压问题导致。

5.组装困难或不合适:五金产品的组件在组装过程中可能出现困难或不合适,导致组装完成的产品不能正常工作。

这可能是由于设计不可靠、零件配合不合理或组装操作失误等原因导致。

对于以上这些潜在失效模式,可以进行以下分析和评估:1.风险评估:根据潜在失效模式的重要性和概率等指标,对潜在失效模式进行风险评估。

重要性可以根据产品的功能要求和对用户的影响程度来评估,概率可以根据过程的稳定性和操作人员的技能水平来评估。

2.具体失效模式分析:对每个潜在失效模式进行具体的分析,确定导致失效的主要原因和可能的影响。

例如,对于尺寸不符合要求的失效模式,可以分析加工过程中尺寸测量的准确性和机器设备的可靠性等因素。

3.排序和优先级确定:根据风险评估结果对潜在失效模式进行排序,并确定优先解决的失效模式。

将重要性和概率较高的失效模式作为优先处理对象,以确保产品的质量。

4.风险控制措施制定:对于每个潜在失效模式,制定相应的风险控制措施。

例如,对于表面质量不良的失效模式,可以加强加工过程中的磨削和清洗操作,确保产品表面的质量。

5.控制计划编制:根据潜在失效模式和风险控制措施,编制相应的控制计划。

装配PFMEA 编号QA部核心小组改进后采取的措施存放时间超出48小时未进行烘烤电芯气鼓超厚1、员工时间核对错误;2、员工明知超时,而继续卷绕;1、员工首件对极片存放时间状态进行确认;2、QC进行首检和巡检确认,发现不符合项,对员工进行质量绩效稽核;烘烤温度过低极片烘烤不充分,电芯气鼓超厚1、员工操作时温度设置过低;2、烘箱加热装置异常;1、操作员工每小时对烘烤过程和抽真空动作进行记录;2、QC首检和巡检检验;3、计量每三个月校准一次;烘烤温度过高极片掉料、断裂1、员工操作时温度设置过高;2、烘箱加热装置异常;1、操作员工对烘烤过程和抽真空动作进行记录;2、QC首检和巡检检验;3、计量每三个月对烘箱温控进行一次校准;4、超温保护仪每月点检一次;真空度过低极片烘烤不充分,电芯气鼓超厚1、真空泵系统故障;2、烘箱密封性差,真空度下降较快;3、员工操作时真空未抽到标准值;1、真空烘烤时,由操作员工每小时抽一次真空,并对烘烤过程和抽真空动作进行记录;2、QC首检和巡检检验;3、抽不到真空时,报异常处理;烘烤时间过短极片烘烤不充分,电芯气鼓超厚员工时间计算或记录错误;1、操作员工对烘烤过程和抽真空动作进行记录;2、QC首检和巡检检验;烘烤时间过长极片掉料、断裂员工时间计算或记录错误;1、操作员工对烘烤过程和抽真空动作进行记录;2、QC首检和巡检检验;工序或品名过程功能/要求现行过程控制潜在的失效原因极片烘烤潜在的失效影响潜在的失效模式建议的措施PFMEA填表日期编制者装配PFMEA 编号QA部核心小组改进后采取的措施工序或品名过程功能/要求现行过程控制潜在的失效原因潜在的失效影响潜在的失效模式建议的措施PFMEA填表日期编制者烤装配PFMEA 编号QA部核心小组改进后采取的措施工序或品名过程功能/要求现行过程控制潜在的失效原因潜在的失效影响潜在的失效模式建议的措施PFMEA填表日期编制者装配PFMEA 编号QA部核心小组改进后采取的措施工序或品名过程功能/要求现行过程控制潜在的失效原因潜在的失效影响潜在的失效模式建议的措施PFMEA填表日期编制者装配PFMEA 编号QA部核心小组改进后采取的措施工序或品名过程功能/要求现行过程控制潜在的失效原因潜在的失效影响潜在的失效模式建议的措施PFMEA填表日期编制者装配PFMEA 编号QA部核心小组改进后采取的措施工序或品名过程功能/要求现行过程控制潜在的失效原因潜在的失效影响潜在的失效模式建议的措施PFMEA填表日期编制者超焊装配PFMEA 编号QA部核心小组改进后采取的措施工序或品名过程功能/要求现行过程控制潜在的失效原因潜在的失效影响潜在的失效模式建议的措施PFMEA填表日期编制者卡盖板装配PFMEA 编号QA部核心小组改进后采取的措施工序或品名过程功能/要求现行过程控制潜在的失效原因潜在的失效影响潜在的失效模式建议的措施PFMEA填表日期编制者装配PFMEA 编号QA部核心小组改进后采取的措施工序或品名过程功能/要求现行过程控制潜在的失效原因潜在的失效影响潜在的失效模式建议的措施PFMEA填表日期编制者。