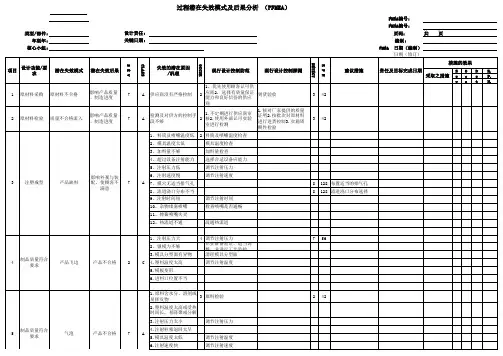

潜在失效模式分析(PFMEA)样板-1

- 格式:xls

- 大小:202.50 KB

- 文档页数:13

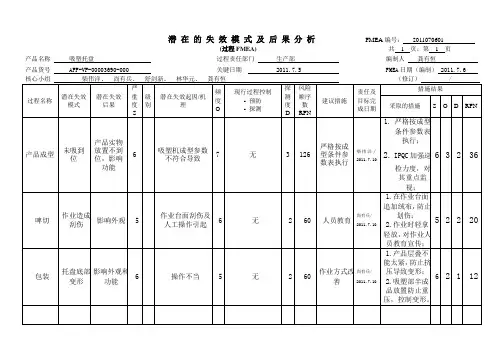

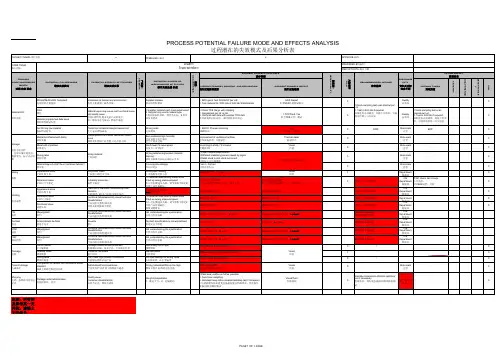

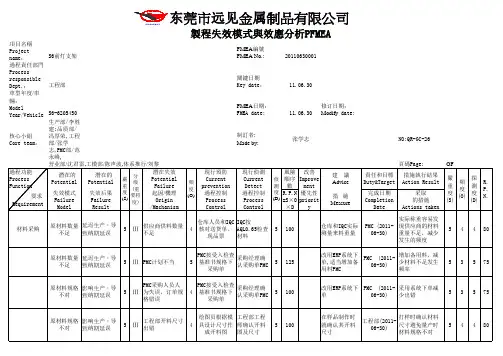

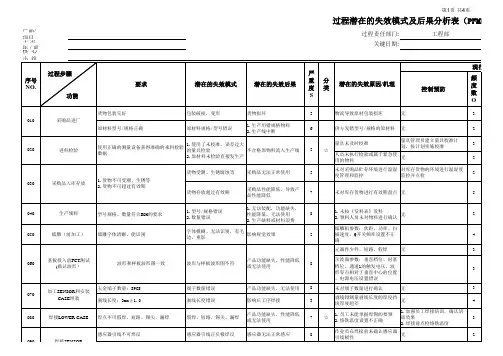

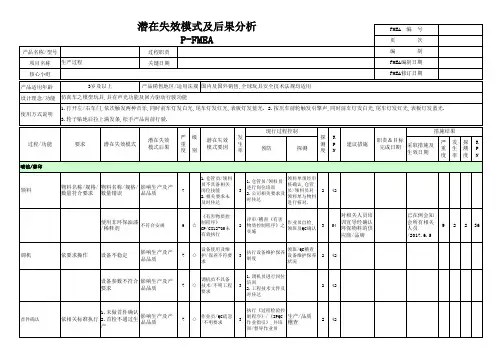

严频探潜在潜在重分潜在失效度现行探测测R 失效模式失效后果度类起因/机理过程控制度PSO DN冰柜温度过高锡膏焊接性能不好4冰柜温控系统坏2对冰箱温度进行每日点检324冰柜温度过低锡膏焊接性能不好4冰柜温控系统坏2对冰箱温度进行每日点检324真空封装机气压过高影响封装效果4气压过高2每日对真空封装机进行点检/空压机日常点检216真空封装机温度过高包装破损4设置不当3每日对真空封装机进行点检336真空封装机温度过低封装不严4设置不当3每日对真空封装机进行点检336真空封装机时间过长包装破损4设置不当3每日对真空封装机进行点检336真空封装机时间过短封装不严4设置不当3每日对真空封装机进行点检336ESD 装置/设备失效元器件静电击穿7ESD 设施安装保护实施不规范2每日对各ESD点进行点检570潮湿敏感器件受潮影响后续生产41、工作环境湿度过大4将MSD置于恒温恒湿的干燥箱内;对环境温湿度定期点检/监控34851、由于核对送货单时未核对出3收料员在接收原材料时,核对送货单与外箱标识、实物的物料编码、及采购订单确认一致后方可收料23052、由于外箱标识与送货单一致,但内装实物与单据不一致2对原包装最小包装5%的比例进行抽检55031、原包装本身就少料。

4对原包装最小包装5%的比例进行抽检560责任及目标完成日期建议措施措施结果DS O 现行预防过程控制无法使用影响生产送货单数量与实物不符物料购买/暂存送货单物料编码与实物不符文件版本A修订SMT过程失效模式分析(PFMEA)零部件名称电机控制器文件编号编制RPN 采取的措施核心小组顾客批准日期零部件号过程功能要求第1页,共36页FORM NO: SST-PFMEA-001等文件出错用错料第3页,共36页FORM NO: SST-PFMEA-00131、烘烤人员不清楚温度标准4培训《MSD管制办法》33632、MSD的标识不清晰2将《SMT MSD干燥记录表》记录清楚21233、未生产而长时间放置3长时间放置的MSD实行真空包装21831、烘烤人员不清楚厚度/间距标准4培训《PCB、IC烘烤作业指导书》33632、烘烤人员因“烤箱空间”不够而随意加厚、加密4严格执行《PCB、IC烘烤作业指导书》33631、烘烤人员不清楚裸露时间标准4培训《PCB、IC烘烤作业指导书》33632、烘烤人员未执行“先出先消耗”的原则3执行“先出先消耗”原则21841、空调性能下降5及时反馈空调维修员48042、空调性能下降,该区管理员未及时点检5将裸露MSD置于恒温恒湿的干燥箱内;对环境温湿度定期点检/监控24041、冰箱冷藏性能下降3及时反馈冰箱维修员33642、锡膏管理员不清楚标准3培训标准:锡膏存储温度在0~10℃22443、锡膏管理员未及时监控4点检(1次/2小时)控制在0~10℃23241、锡膏管理员不清楚标准3培训标准:锡膏存储温度在0~10℃22442、锡膏管理员未及时监控4点检(1次/2小时)控制在0~10℃23241、锡膏进料后的有效期短4检验出厂的瓶身标签:有效期≥6月34842、未执行“先进先出”3标识清晰,执行“先进先出”,严格控制锡膏存储期在6个月内22441、锡膏管理员不清楚标准4培训标准:室温下锡膏回温时间≥4H 23242、管理员控制的起止回温时间不清晰4利用《锡膏使用标识卡》严格记录/管控34843、因"急"而超前使用4“急”则须提前解冻34841、锡膏管理员不清楚标准4培训标准:室温下锡膏回温时间≥4H 23242、回温的起止时间标识不清楚4利用《锡膏使用标识卡》严格记录/管控34843、停产时,未将已解冻品及时回冻4《锡膏使用标识卡》标识清晰,工作环境中未开封放置不能超过24小时232烧录器电压不稳定程序拷贝时出错,影响功能5220V输入电压不稳定2每日对其进行点检44051、硬件、软件运行有误2每日对其画面显示状况进行确认33052、作业员违规操作3按照“PI-150”作业,禁止多余操作345拷贝电脑运行不正常程序拷贝时出错,影响功能锡膏活性下降,导致印刷性能下降锡膏回温解冻时间过长锡膏存储期限过长PCB、IC等返潮,影响焊接品质开封/烘烤后裸露时间过长PCB、IC等返潮,影响焊接品质该区环境湿度过大锡膏活性下降锡膏存储温度过低PCB、IC等湿度仍过大,影响焊接品质锡膏存储温度过高缩短锡膏存储周期,影响焊接品质摆放厚度过厚、间距过小PCB、IC等反潮,影响焊接品质MSD于干燥箱内的时间过长备/领出锡膏变质,影响焊接品质锡膏吸水引起锡珠\气泡\炸锡锡膏回温解冻时间过短第5页,共36页FORM NO: SST-PFMEA-00131、拷贝槽的拷贝脚弹性不够3每日对拷贝脚的完好性进行点检32732、IC的放置不到位3保证作业员将IC脚充分接触到拷贝槽的底部32733、IC脚氧化2发现时,及时反馈IQC63651、软件确认书或效验和或备录忘或ECN/BOM等文件出3对每个工单的首次软件拷贝的IC要求物料房拉长进行首件确认46052、用错软件5对每个工单的首次软件拷贝的IC要求物料房拉长进行首件确认37553、用错IC5对每个工单的首次软件拷贝的IC要求物料房拉长进行首件确认,并使用BOM/ECN核对所拷贝IC实物的正确性37551、作业员不能识别辅料型号/用途3对作业员培训《辅料型号、使用对照表》34552、作业员疏忽3领辅料时,实行两人确认345ESD设施失效静电敏感器件被击穿,功能丢失7ESD设施的安装或保护或实施不规范2每日对各ESD点进行点检57031、作业指导书未制作4及时制作33632、丢失/未悬挂4每日对各工位作业指导书进行点检33631、作业员不能识别Feeder类型2对作业员培训各类机器、Feeder类型的识别方法31832、作业员未掌握物料类型与Feeder类型的匹配方法2对作业员培训各Feeder类型与物料类型匹配的方法31833、作业员疏忽3上料/换料后,对所上Feeder与物料的匹配情况进行两人核对、确认32751、站位表的制作出错31、站位表制作后,实行两人确认2、站位表在上线使用之前,技术员必须用BOM核对站位表是否正确,交助工签名后方可使用34552、拿错站位表4拉长依据客户、机型、程序名领取站位表,与技术员实行两人确认36051、站位表出错3拉长依据客户、机型、程序名领取站位表,与技术员实行两人确认345拷贝槽与IC 的接触不良作业指导书不全不按标准/流程作业,流出不良程序不能拷入,影响功能生产辅料发错用错辅料拷错程序,影响功能/换错物料软件确认书,效验和,备录忘ECN,BOM未核对物料上线物料抛损、影响贴片质量Feeder(类型)使用出错错料站 位 表出错第6页,共36页FORM NO: SST-PFMEA-001清晰第8页,共36页FORM NO: SST-PFMEA-001出。

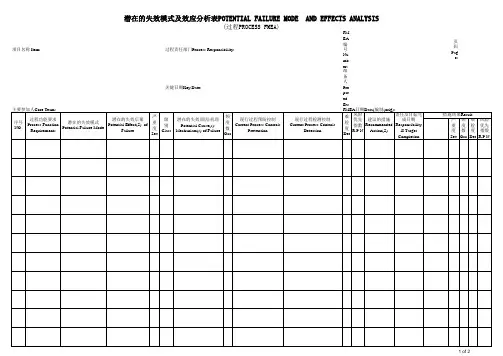

Part name:Proces TechnicalPrepared By:Approval By:零件名称:过程责技术部编制:批准:Part number:KeyDateFMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:general manager :主要参加人:总经理:, 技术部: , 销preservation溶解,保温Part name:Proces TechnicalPrepared By:Approval By:零件名称:过程责技术部编制:批准:Part number:KeyDateFMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:general manager :主要参加人:总经理:, 技术部: , 销Part name:Proces TechnicalPrepared By:Approval By:零件名称:过程责技术部编制:批准:Part number:KeyDateFMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:general manager :主要参加人:总经理:, 技术部: , 销Part name:Proces TechnicalPrepared By:Approval By:零件名称:过程责技术部编制:批准:Part number:KeyDateFMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:general manager :主要参加人:总经理:, 技术部: , 销Part name:Proces TechnicalPrepared By:Approval By:零件名称:过程责技术部编制:批准:Part number:KeyDateFMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:general manager :主要参加人:总经理:, 技术部: , 销Part name:Proces TechnicalPrepared By:Approval By:零件名称:过程责技术部编制:批准:Part number:KeyDateFMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:general manager :主要参加人:总经理:, 技术部: , 销。