注塑模具两板模与三板模的区别概述

- 格式:ppt

- 大小:2.72 MB

- 文档页数:70

![模具基本结构简介(两板模与三板模的区别)[兼容模式]](https://uimg.taocdn.com/eb2b7a6e777f5acfa1c7aa00b52acfc789eb9f0f.webp)

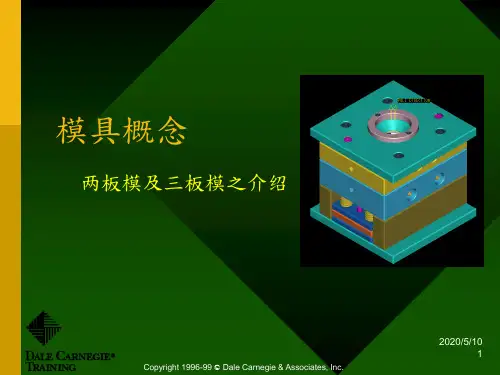

模具基本结构简介(两板模与三板模的区别)[兼容模式]第一節模具基本結構簡介(兩板模)CMMG工程部教育訓練教材前言模具基本結構一般分為兩板模﹐三板模和熱流道三種。

模具結構一般由客模和熱流道三種模具結構一般由客戶或者依據產品來決定的。

在這里主要講述兩板模的基本結構。

按模具的外形分工字直身模模工字模平面圖工字模軸側圖直直身模模直身模夾模槽規格W=25~35MMH=35~40MM(上固定板與下固定板要求高度一致工字模要求高度一致,工字模要求同理)典型两板模之运动原理从塑料模具的运动形式来化,分,其中主要有三种典型的运动形式.下面我们就对这三种典型的运动过程逐一做详细介绍:的运动过程逐一做详细介绍1)典型的两板模(大水口sctype)运动过程:运动过程當模具驾到注塑机上时,母模侧當模具驾到注塑机上时母模侧固定在注塑机前面板上,是不固定在注塑机前面板上是不可动的,公模侧可随注塑机一起运动开模过程公模侧在注塑机的:(1)公模侧在注塑机的拉动下与母模侧分开,分开到设拉动下与母模侧分开分开到设定距离时停止不动.定距离时停止不动(2)在注塑机脊杆地推动下,顶出(2)在注塑机脊杆地推动下顶出板带动顶出机构(顶针,顶杆,斜稍etc)开始顶出运动,将成品顶出(自动落下或由机械手取走)合模过程:(1)在注塑机地推动下,公模侧向母模侧运动,若顶出板没有被预先侧向母模侧运动若顶出板没有被预先拉回,RP最先接触母模板,在反作用力下顶出板在的带动下回位下,顶出板在RP的带动下回位. (2)公母模完全合紧后,注塑机上的喷嘴公母模完全合紧后注塑机上的喷嘴与模具上的注口衬套密合开始注塑与模具上的注口衬套密合,开始注塑.(,,当顶出板上有拉回机构时,在合模前,顶出板被注塑机强制拉回.)这样就完成塑料模具的整个运动周期.三板模(小水口DC type)結構形式三板模(小水口DC type)運動過程典型的三板模(小水口DCtype)运动过程:开模过程:三板模有两次分型,第一次在剥料板与母模板之间,第二次在母模板与公模板之间1.当公模侧起初受到注塑机的拉力时,公母模板之间由于装有开闭器,而剥料板与母模板之间没有任何连结和阻碍,(多数情况下小拉杆上还装有弹簧)这时在拉力作用下剥料板与母模板首先分开,母模板随着公模板一起向后运动,运动到设定距离时,被小拉杆限位块挡住,由于母模板随注塑机继续向后运动,这样小拉杆也被带动,它又带动剥料板运动一个设后运动这样小拉杆也被带动它又带动剥料板运动一个设定距离,以便将料头打下.个设定距离运动完后,小拉杆和母模板都停止运动.2.注塑机继续向后运动,拉力不断增大,超过开闭器锁紧力.母模板与公模板分开.分开到设定距离时停止不动.板与公模板分开分开到设定距离时停止不动3.在脊杆地推动下,顶出板带动顶出机构(顶针,顶杆,斜稍etc)开始顶出运动,將成品頂出(自動落下或由機械手取走)合模过程:当顶出板上有拉回机构时,在合模前,顶出板被注塑机强制拉回.强制拉回(1)在注塑机地推动下,公模侧向母模侧运动,若顶出板没有被预先拉回,RP最先接触母模板,在反作用力下,顶出板在RP 被预先拉回RP最先接触母模板在反作用力下顶出板在RP 的带动下回位.公模板压向母模板和剥料板最后完全合紧注塑机上的(2)公模板压向母模板和剥料板,最后完全合紧,注塑机上的喷嘴与模具上的注口衬套密合,开始注塑.這樣就完成塑膠模具的整個運動周期.。

二板模与三板模结构和用途

请画出模具结构中双板式与三板式的结构差异,在模具设计中如何根据产品来选择用双板模还是三板模?

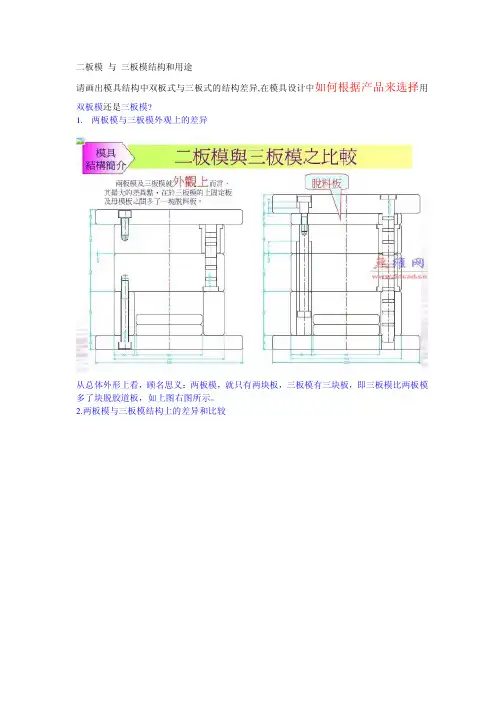

1. 两板模与三板模外观上的差异

从总体外形上看,顾名思义:两板模,就只有两块板,三板模有三块板,即三板模比两板模多了块脱胶道板,如上图右图所示。

2.两板模与三板模结构上的差异和比较

3.两板模的开模过程:

4.三板模的开摸过程

三板模的开模过程为,先是脱胶道板分开后,其次前模与后模分开,再次胶件在顶针的作用下顶出。

胶道板会自动从脱胶道板掉落。

5.两板模和三板模的成型和制造成本比较

相对来说,两板模的模具制造成本要比三板模的要低,但自动化程度要比三板模的要低。

6.两板模和三板模的应用:

6.1 两板模的应用:

对外观表面要求不是很严的,大水口的工件都适用于两板模,6.2 三板模的应用:

对外观表面要求高的,一般采用的浇口为:点浇口和潜伏式浇口。

7.两板模和三板模的产品应用实例:

7.1 两板模的产品应用实例

7.2 三板模的产品应用实例

----- END----。

模具基本结构简介之两板模主讲:吴会清前言模具基本结构一般分为:两板模、三板模、热流道模1.两板模(2 plate mold )两板模又称单一分型面模,是注塑模中最简单的一种,它以分型面为界将整个模具分为两部分;动模和定模,一部分型腔在动模;一部分型腔在定模,主流道在定模;分流道开设在分型面上,开模后,制品和流道留在动模,动模部分设有顶出系统,其它模具都是两板模的发展。

2.三板模或细水口模(3 plate mold, pin-point gate mold)有两个分型面将模具分成三部分,比两板模增加了浇口板,适用于制品的四周不准有浇口痕迹的场合,这种模具采用点浇口,所以叫细水口模,这种模具相应复杂些,启动动用山打螺丝或拉板。

3.热流道模(hot runner manifold)借助加热装置使浇注系统中的塑料不会凝固,也不会随制品脱模,所以又称无流道模。

模具结构一般由客户或者依据产品来决定的。

在这里主要讲述两板模的基本结构。

两板模模架形式工字模直身模定位环浇口衬套导柱衬套运输板定位块导柱顶板导柱顶板导柱工字模轴侧图运输板定位块计数器工字模平面图冷却水道浇口衬套斜导销定位环定位环螺钉内模镶件上固定板导套动模板导柱模脚、方铁、垫板下固定板成型斜顶块内模镶件铲机滑块斜顶块顶针撑头顶针固定板、面针板顶针推板、底针板撑头固定螺丝顶针顶板导柱顶板导套回位销模胚固定螺丝两板模基本零件简介1.上固定板:作用是将定模座板和连接于定模座板的其它定模部分安装在注射机的定模板上。

定模座板比其它模板宽25~30mm,便于用压板或螺栓固定。

2.定位环:作用是保证模具中心和注射机喷嘴中心一致。

外径与注射机定模板的定位孔间隙配合,内径与浇口套间隙配合。

3.浇口衬套:作用是形成浇注系统的主流道。

4.定模板:作用是开设型腔,成型塑件外形。

5.动模板:作用是固定型芯和组成模腔。

6.型芯、公模:用来成型塑料的内表面。

7.导柱:作用是合模时与导套配合,为动模部分和定模部分导向。

1、大水口就是前模不单独分型的模具也称二板模导柱正装,而细水口则是定模有单独分型的也就是说模具不只分型一次(至少二次)2、笼统的说大水口就是产品脱模后有水口在上面或多或少而已,细水口刚好相反!3、大水口前模都是A板定死的细水口有简化和标准的水口出在前模4、多一块水口推板~~ 细水口就是:比大水口多一块水口料推板.5、大水口:需要后序手工或其他手段去除的水口。

细水口:不需要后序手工或其他手段去除的水口,顶出之后产品与流道分开的水口.6、简单的说大水口是二板模,细水口是三板模。

7、简单的说:大水口就是两板模,小水口就是三板模,两着只差一个刮料板而已。

8、细水口就是:比大水口多一块水口料推板.9、非限性浇口(大水口):优点:充型快,压力小,补缩能力强,适用于粘度高,流动性差的塑料,压力损失少. 缺点:封浇时间长,周期慢,内应力大对塑件影响大,难切除. 限制性浇口(细水口):优点:剪切,摩擦,降粘,便于充型,纹理清晰效率周期快,减少内应力,防止变形破裂,对制品影响少,易切除. 缺点:注射压力要高补编能力小,压力降低,对热敏性塑料易分解变色,缩孔,凹陷!10、大小水口的区别就是母模两板与三板的区别,小水口也叫三板模,点进胶方式,中间多一快脱料板,起进胶分流和分型时将料头与产品分离并从灌嘴来出,使物料自动分离。

三板模比两板模多装树脂或机械开闭器,小拉杆,大拉杆(模具较小时可以不设计)脱料伴拉料钉等。

前两种主要起控制开模顺序的作用,大拉杆起保护小拉杆的作用,拉料钉装在母模固定板上,拉住脱料板上的料头。

11、大水口一般都需要水口顶针的,而细水口需要拉料针.细水口是点直入水,产品取出后不需再加工;大水口一般大口直入,产品取出后还要剪水口的.大水口还分边直入和打底直入.12、细水口三块板,也有特殊2块板的!进料口,上大下小,-1.2MM。

拉料杆装上模,在上模3板中间板手拉取出料头!一般用与产品表面要求高的产品,壳体,瓶盖,齿轮等!大水口就是直进料,潜伏式,等其他类型。

两板模和三板模的区别公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]请问两板模和三板模有何区别两板模俗称大水口模三板模俗称细水口模1、大水口就是前模不单独分型的模具也称二板模导柱正装,而细水口则是定模有单独分型的也就是说模具不只分型一次(至少二次)2、笼统的说大水口就是产品脱模后有水口在上面或多或少而已,细水口刚好相反!3、大水口前模都是A板定死的细水口有简化和标准的水口出在前模4、多一块水口推板~~ 细水口就是:比大水口多一块水口料推板.5、大水口:需要后序手工或其他手段去除的水口。

细水口:不需要后序手工或其他手段去除的水口,顶出之后产品与流道分开的水口.6、简单的说大水口是二板模,细水口是三板模。

7、简单的说:大水口就是两板模,小水口就是三板模,两着只差一个刮料板而已。

? ???8、细水口就是:比大水口多一块水口料推板.9、非限性浇口(大水口):优点:充型快,压力小,补缩能力强,适用于粘度高,流动性差的塑料,压力损失少. 缺点:封浇时间长,周期慢,内应力大对塑件影响大,难切除.??限制性浇口(细水口):优点:剪切,摩擦,降粘,便于充型,纹理清晰效率周期快,减少内应力,防止变形破裂,对制品影响少,易切除. 缺点:注射压力要高补编能力小,压力降低,对热敏性塑料易分解变色,缩孔,凹陷!10、大小水口的区别就是母模两板与三板的区别,小水口也叫三板模,点进胶方式,中间多一快脱料板,起进胶分流和分型时将料头与产品分离并从灌嘴来出,使物料自动分离。

三板模比两板模多装树脂或机械开闭器,小拉杆,大拉杆(模具较小时可以不设计)脱料伴拉料钉等。

前两种主要起控制开模顺序的作用,大拉杆起保护小拉杆的作用,拉料钉装在母模固定板上,拉住脱料板上的料头。

11、大水口一般都需要水口顶针的,而细水口需要拉料针.细水口是点直入水,产品取出后不需再加工;大水口一般大口直入,产品取出后还要剪水口的.大水口还分边直入和打底直入.12、细水口三块板,也有特殊2块板的!进料口,上大下小,-1.2MM。

二板机与三板机的对比优势

1、两板式锁模结构,简洁大方,占地面积小,比三板机节约3/1的面积,操作简便;两板式锁模部分没有机铰结构,可减少机器在生产制造过程中产生累积误差,确保机器的运行精度,从而既延长了机械零件的使用寿命,又保证了制品的重复精度。

2、精确的锁模力控制,能有效地保护模具:从锁模力提供方式来讲,二板式注塑机是直接用高压油缸来实现高压锁模的,锁模力可以根据实际需要随意设定,并且可以直接在电脑屏幕上显示。

而三板式注塑机是通过机铰的机械死点提供锁模力的,由于机铰的放大作用,使三板机的实际锁模力难于控制及测量.

3、超大范围的容模量:容模量是注塑机锁模部分非常重要的技术参数,它直接影响到一台注塑机的实用范围,大的容模量可适应更多薄模具和厚模具的生产需要。

另外,由于两板机不受机铰伸缩行程的限制,所以可以按客户需求为客户特殊定制超大开模行程的专用机。

问题咨询解决专家:微信158****5704

4、优良的模板垂直度和平行度保证,模板的平行度对于模具的保护至关重要,模具损坏大部分是因为模板不平行,最终导致模具各方向受力不均,在长时间的高压闭合状态下,模具产生塑性变形,从而损坏模具。

优良的平行度不仅可以保护模具,而且还是影响制品品质的关键;。

注塑模具分类常见的注塑模具类型为两板模,三板模,热流道模具和直角式注塑模具。

一、两板模两板模也就是单分型面注射模具,是最简单,最基本的模具类型,其应用十分广泛,可根据产品要求设计成单型腔模具或多型腔模具。

二、三板模三板模也就是双分型面注射模具,它不同于单分型面注射模具,在定模部分,该款模具的三板模上设计有一个可以局部移动的脱料板。

在这种设计中,流道会在第一和第二板之间被弹出,脱料板会在第二和第三板之间弹出,达到零件和流道分离的目的。

双分型面注塑模具不适用于大型注塑件的成型,因为它具有结构复杂,制造成本高,零部件加工困难的特性。

三、热流道模具热流道模和传统冷流道模具差不多,不同的地方在于热流道模通过喷嘴直接将塑料注入型腔中,在成型过程中没有流道的出现,大大提高了原料的利用率,避免浪费。

一般情况下,热流道模具的制造成本比冷流道模具的制造成本高,但如果成型零件非常小,特别是零件比流道还要小的话,热流道模具就是比较经济的选择了。

热流道模具的加工过程中应用到了许多力学原理,尤其是对于多型腔模具来说,通过热流道模具来加工可以减短成型零件所需的循环时间,适用于大批量生产,能够收获更多的效益。

四、直角式注塑模具直角式注塑模具的适用范围不太广泛,仅适用于角式注塑机,与其它注塑模具不同,在成型时,模具的进料方向要与开合模方向垂直,截面积通常是不变的。

除此之外,直角式注塑模具的主流道开设在动、定模分型面的两侧,在主流道的端部,为了防止注塑机喷嘴与主流道进口端的磨损和变形,设置有可更换的流道镶块。

一个项目成功的基础在于模具类型的选择,一般情况下,专业的模具工程师会综合考虑所有因素,包括零件设计、体积、成型环境、安装系统、树脂使用情况以及客户的特定需求等,最终选出适合的模具类型。