烟气温度计算方法

- 格式:doc

- 大小:24.50 KB

- 文档页数:1

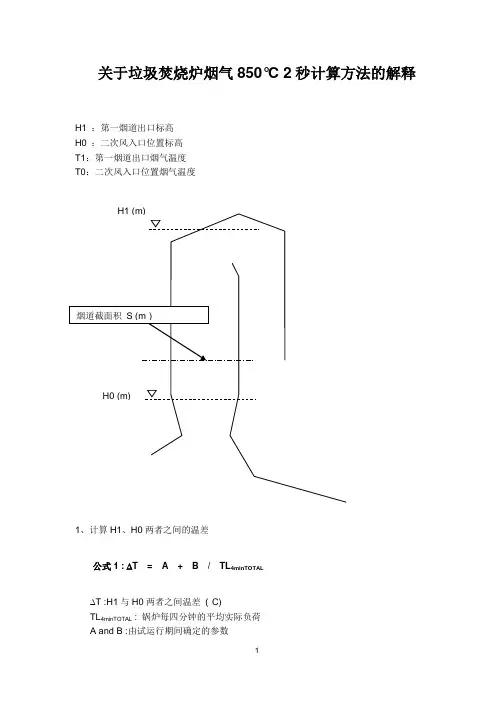

关于垃圾焚烧炉烟气850°C 2秒计算方法的解释

H1 :第一烟道出口标高

H0 :二次风入口位置标高

T1:第一烟道出口烟气温度

T0:二次风入口位置烟气温度

1、计算H1、H0两者之间的温差

公式1 : ∆T = A + B / TL4minTOTAL

∆T :H1与H0两者之间温差(°C)

TL4minTOTAL : 锅炉每四分钟的平均实际负荷

A and

B :由试运行期间确定的参数

我公司一期: A=117 B=-904 TL 4minTOTAL 最大30 最小 10 我公司二期: A=46.5 B=534.1 TL 4minTOTAL 最大40.4 最小 14

2、计算T0实际温度值

公式2 : T0 = T1 + ∆T

T1: 取第一烟道出口温度(可以取三个温度测点的均值或其中任一个测点值)

3、计算烟气每秒实时流量m³/sec

公式 3 : Q real = Qflue * [ 273 + 0.5*(T0+T1)] / 273 / 3600

4、计算2S 后烟气实际到达高度H2sec

公式 4 : S

Q H H real ⋅+=20sec 2 H2sec : 2S 烟气到达的高度 (m)

H0 : H0高度位置 (m)

Q real : 烟气每秒流量 (m³/sec)

S : 锅炉第一烟道截面积 (m2)

5、计算850°C.2秒温度值T2sec

公式 5 : T2sec = T0 + (T1-T0) / (H1 – H0) * (H2sec – H0)。

烟囱负压计算

1.计算烟气密度,可使用以下公式:

ρ = (Pm×M)/[(R/ν)×(T+273.15)]

其中,ρ为烟气密度,Pm为烟气压力,M为烟气分子量,R为气体常数,ν为烟气运动粘度,T为烟气温度。

2.计算烟气动力压,可使用以下公式:

p = (ρ×v2)/2

其中,p为烟气动力压,v为烟气流速。

3.计算烟气静力压,可使用以下公式:

P = ρ×g×h

其中,P为烟气静力压,g为重力加速度,h为烟囱高度。

4.计算烟囱负压,可使用以下公式:

ΔP = [1-(Tc/T)]×(p-Patm)

其中,ΔP为烟囱负压,Tc为烟气温度,T为标准温度(一般取15℃),Patm为大气压力。

需要注意的是,上述计算方法仅适用于简单的烟囱结构和烟气组成,对于复杂的情况,还需要进行更加精确的计算和分析。

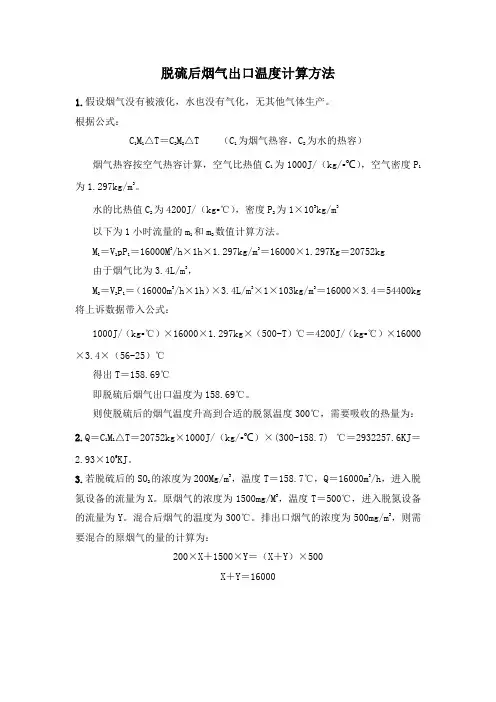

脱硫后烟气出口温度计算方法1.假设烟气没有被液化,水也没有气化,无其他气体生产。

根据公式:C 1M1△T=C2M2△T (C1为烟气热容,C2为水的热容)烟气热容按空气热容计算,空气比热值C1为1000J/(kg/▪℃),空气密度P1为1.297kg/m3。

水的比热值C2为4200J/(kg▪℃),密度P2为1×103kg/m3以下为1小时流量的m1和m2数值计算方法。

M 1=V1pP1=16000M3/h×1h×1.297kg/m3=16000×1.297Kg=20752kg由于烟气比为3.4L/m3,M 2=V2P1=(16000m3/h×1h)×3.4L/m3×1×103kg/m3=16000×3.4=54400kg将上诉数据带入公式:1000J/(kg▪℃)×16000×1.297kg×(500-T)℃=4200J/(kg▪℃)×16000×3.4×(56-25)℃得出T=158.69℃即脱硫后烟气出口温度为158.69℃。

则使脱硫后的烟气温度升高到合适的脱氮温度300℃,需要吸收的热量为:2.Q=C1M1△T=20752kg×1000J/(kg/▪℃)×(300-158.7) ℃=2932257.6KJ=2.93×106KJ。

3.若脱硫后的SO2的浓度为200Mg/m3,温度T=158.7℃,Q=16000m3/h,进入脱氮设备的流量为X。

原烟气的浓度为1500mg/M3,温度T=500℃,进入脱氮设备的流量为Y。

混合后烟气的温度为300℃。

排出口烟气的浓度为500mg/m3,则需要混合的原烟气的量的计算为:200×X+1500×Y=(X+Y)×500X+Y=16000。

300吨/天垃圾焚烧炉DCS温度计算模型

二〇一八年十二月

一、温度测点及炉膛结构图

(实际标高13670mm)

横截面S=17.34 m²

二、焚烧炉烟气量

省煤器漏风系数】【焚烧炉漏风系数】

Q N:烟囱进口烟气流量(m³N/h)

Q S:石灰浆流量(kg/h)(目前以常量1800kg/h计算)

查锅炉设计标准:焚烧炉本体(包括燃烧室)漏风系数0.05;

省煤器每级漏风系数0.02,共2级,漏风系数为0.04;

烟气净化系统及烟道漏风系数0.05。

三、烟气温度

T1 :第一层三个实测温度的平均值

T2 :第二层三个实测温度的平均值

T3 :第三层三个实测温度的平均值四、烟气流速

一通道内平均烟气温度(℃) :

一通道内平均烟气流速(m/s) :

五、烟气在一通道总停留时间(s)

六、烟气在≥850℃区间停留时间

烟气在850℃时所处的炉膛高度(m):

H850℃

烟气在≥850℃区间停留时间(s):

t850℃

七、烟气停留2s时DCS温度

烟气停留2S处高度H = 2 V (m)

采用插值法计算2S处DCS温度(℃)

T DCS

七、温度阶梯图

T0 H0 T1

T2 T3 H1 H2 H3 H T DCS

850℃H 850℃。

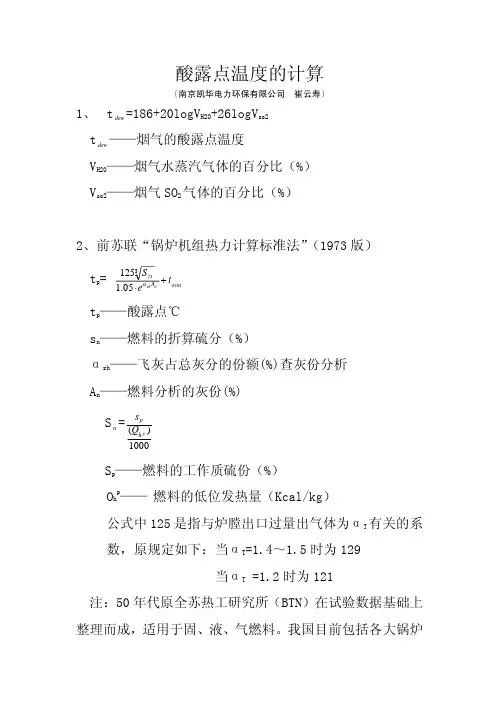

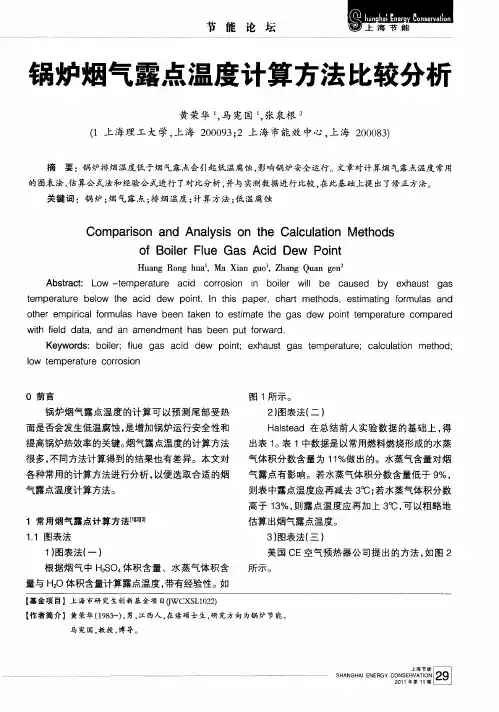

酸露点温度的计算〔南京凯华电力环保有限公司 崔云寿〕1、 t dew =186+20logV H2O +26logV so2t dew ——烟气的酸露点温度V H20——烟气水蒸汽气体的百分比(%)V so2——烟气SO 2气体的百分比(%)2、前苏联“锅炉机组热力计算标准法”(1973版) t p =KOH n sh t e S A zs +⋅05.11253t p ——酸露点℃s n ——燃料的折算硫分(%)αrh ——飞灰占总灰分的份额(%)查灰份分析A n ——燃料分析的灰份(%)S n =1000)(p h pQ sS p ——燃料的工作质硫份(%)O h p ——燃料的低位发热量(Kcal/kg)公式中125是指与炉膛出口过量出气体为αT 有关的系数,原规定如下:当αT =1.4~1.5时为129当αT =1.2时为121注:50年代原全苏热工研究所(BTN)在试验数据基础上整理而成,适用于固、液、气燃料。

我国目前包括各大锅炉厂主要应用的计算公式。

3、日本“电力工业中心研究所t p=20LgV so3+α式中t p露点温度℃V so3烟气中SO3体积份数%α——水分常数,当水分为5%,α=184当水分为10%,α=194当水分为15%,α=2014、美国CE公司露点计算公式是基于两种条件a、燃料中的硫分燃烧后都生成SO2。

b、烟气中的SO2的2%含量(体积分数)转变为SO3计算顺序是根据给定的燃料组成和空气过剩系数计算出烟气组成,然后根据烟气的总物质量求出SO2的体积系数,按照2%的转换率计算出SO3体积分数,按计算出的烟气中SO3和水蒸汽含量(体积分数)查曲线可得出露点温度。

这种方法应该也不错,但是比较麻烦,我国锅炉方面技术人员一般不采用这种方法计算。

引言:烟气量计算是在工业生产过程中重要的环境监测指标之一,通过准确计算烟气量,可以评估工艺装置的运行状况和对环境的影响程度。

本文将介绍烟气量计算公式的相关内容,通过详细阐述5个大点,包括烟气密度计算、流速计算、截面面积计算、烟气体积流量计算和烟气计量装置选择等,以帮助读者深入了解烟气量计算方法的理论基础和实际应用。

概述:烟气量计算是确定烟气中污染物排放总量的关键步骤。

通过合理计算烟气量,可以为环境保护和工业生产提供有效的数据支持。

本文将详细说明烟气量计算公式的相关内容,以帮助读者掌握计算方法并正确应用于实际工作中。

正文:1.烟气密度计算1.1烟气密度的定义和意义1.2烟气密度的计算公式1.2.1理想气体状态方程1.2.2实际气体状态方程1.3烟气密度计算的注意事项1.4烟气密度计算的实例分析1.5烟气密度计算的应用建议2.流速计算2.1流速的定义和测量原理2.2烟气流速计算的基本方法2.2.1流量测量法2.2.2速度压差法2.3流速计算中的常见误差及修正方法2.4流速计算的实际案例分析2.5流速计算的应用指导3.截面面积计算3.1截面面积的概念和意义3.2截面面积计算的常用方法3.2.1圆形截面面积计算3.2.2矩形截面面积计算3.2.3不规则截面面积计算3.3截面面积计算的实例分析3.4截面面积计算的应用建议4.烟气体积流量计算4.1烟气体积流量的概念和计算方法4.2烟气体积流量计算的关键参数及其测量原理4.3烟气体积流量计算公式的推导和应用4.4烟气体积流量计算的实际案例分析4.5烟气体积流量计算的注意事项和应用指导5.烟气计量装置选择5.1烟气计量装置的分类和特点5.2烟气计量装置选择的基本原则5.3烟气计量装置选择的关键考虑因素5.4常见烟气计量装置的比较分析5.5烟气计量装置选择的实际应用举例总结:通过本文对烟气量计算公式的详细阐述,我们可以了解烟气密度计算、流速计算、截面面积计算、烟气体积流量计算和烟气计量装置选择等相关内容。

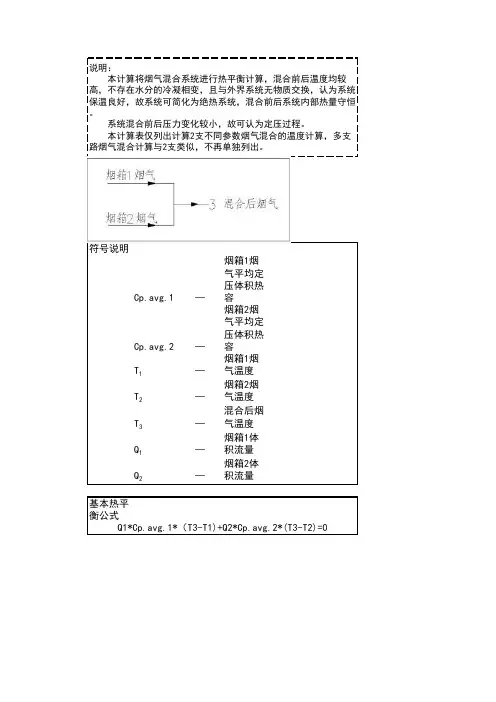

符号说明Cp.avg.1—烟箱1烟气平均定压体积热容Cp.avg.2—烟箱2烟气平均定压体积热容T 1—烟箱1烟气温度T 2—烟箱2烟气温度T 3—混合后烟气温度 Q

1—烟箱1体积流量Q 2—烟箱2体积流量

基本热平衡公式

说明:

本计算将烟气混合系统进行热平衡计算,混合前后温度均较高,不存在水分的冷凝相变,且与外界系统无物质交换,认为系统保温良好,故系统可简化为绝热系统,混合前后系统内部热量守恒。

系统混合前后压力变化较小,故可认为定压过程。

本计算表仅列出计算2支不同参数烟气混合的温度计算,多支路烟气混合计算与2支类似,不再单独列出。

Q1*Cp.avg.1*(T3-T1)+Q2*Cp.avg.2*(T3-T2)=0。

城市生活垃圾焚烧处理烟气850℃ 2S温度检测技术简析作者:王润来源:《科学与信息化》2019年第19期摘要二噁英由于具有极强的毒性、致癌、致畸和致突变性,并且在环境中很难被降解,在垃圾焚烧处理过程中是重要监管的一项指标,目前主要通过炉内高温分解的办法进行处理,达到降低二噁英排放的目的。

焚烧炉烟气温度是重要的监控技术指标,本文主要介绍目前主流的垃圾焚烧炉烟气温度检测与模拟计算方案,保证垃圾焚烧处理的安全进行。

关键词 850℃ 2S;垃圾焚烧;焚烧炉引言随着城市人口数量的增长,以及人们生活水平的日益提升,产生的生活垃圾也在不断增加,垃圾围城的问题日益凸显,城市生活垃圾焚烧处理是目前相对高效、环保的处理办法之一,且已经在世界范围内得到不断的推广和普及。

焚烧是一种热化学处理方法。

垃圾焚烧是实现垃圾减量化、无害化和资源化处理的重要途径。

城市生活垃圾含有一部分可燃性物质,通过焚烧炉—余热炉焚烧处理,可以产生蒸汽,可供热或发电,从而将其热量回收利用。

垃圾经过焚烧,一般可减少80%~90%。

一些有害固体废弃物通过焚烧,可以破坏其组成结构或杀灭病原菌,达到解毒除害的目的。

1 城市生活垃圾焚烧处理简介城市生活垃圾焚烧系统由焚烧炉、余热锅炉和烟气净化装置等主要部分组成,垃圾主要在焚烧炉的炉膛内进行干燥、气化和焚烧,在炉膛底部会注入一次燃烧风,提供垃圾焚烧所需的空气,在炉膛出口处会再喷入二次风,增加气流扰动的同时,可以补充燃烧空气,保证烟气充分燃烧。

垃圾完全燃烧后的烟气首先进入竖直烟道,经过锅炉水冷壁换热降温后进入水平烟道,再通过水平烟道处的余热锅炉管道与烟气充分进行热交换,保证垃圾焚烧产生的热能被充分吸收利用,产生蒸汽。

最后烟气会进入多重烟气净化装置,经过充分脱酸、脱硝、活性炭吸附、布袋除尘等工序后,流经烟囱及烟气检测设备排入大气。

2 垃圾焚烧处理系统温度监测方案2.1 温度监控的必要性二噁英是公认的城市生活垃圾焚烧处理过程中产生的最受关注的有害物质之一,二噁英是一类化合物的总称,其中包含75种多氯二苯并二噁英(PCDD),135种多氯二苯并呋喃(PCDF)和209种多氯联苯(PCB)。

脱硫后烟气出口温度计算方法①假设烟气没有被液化,水也没有气化,无其它气体生成。

根据公式:C1m1△T=C2m2△T (C1为烟气热容,C2为水的热容)烟气热容按空气热容计算,空气比热值C1为1000J/(kg·℃),空气密度ρ1为1.297kg/m3。

水的比热值C2为4200J/(kg·℃),密度ρ2为1.0×103kg/m3.以下为1小时流量的m1和m2数值计算方法。

m 1=V1ρ1= 16000m3/h×1h×1.297kg/m3 = 16000×1.297kg=20752kg由于烟气比为3.4L/m3,m 2= V2ρ2= (16000m3/h×1h)×3.4L/m3×1.0×103kg/m3= 16000×3.4 kg =54400kg将上述数据带入公式:1000J/(kg·℃)×16000×1.297 kg×(500-T)℃=4200J/(kg·℃)×16000×3.4kg×(56-25)℃得出T=158.69℃即脱硫后烟气出口温度为158.69℃。

则使脱硫后的烟气温度升高到合适的脱氮温度300℃,需要吸收的热量为:②Q= C1m1△T=20752kg×1000J/(kg·℃)×(300-158.7)℃=2932257.6 kJ=2.93×106 kJ③若脱硫后SO2的浓度为200mg/m3,温度T=158.7℃,Q=16000m3/h,进入脱氮设备的流量为X。

原烟气的浓度为1500mg/m3,温度T=500℃,进入脱氮设备的流量为Y。

混合后烟气的温度为300℃。

排出口烟气的浓度为500 mg/m3,则需要混合的原烟气的量的计算为:200×X+1500×Y=(X+Y)×500...................................X + Y =16000。

炼油加热炉烟气露点温度计算全文共四篇示例,供读者参考第一篇示例:炼油加热炉是炼油厂的重要设备之一,它通过加热原油以及其他原料来生产石油产品。

在加热炉的运行过程中,会产生大量烟气,其中含有各种有害物质。

为了降低烟气对环境的影响,有效监测和控制烟气的露点温度是非常重要的。

烟气露点温度是指在烟气中的水蒸气达到饱和时所对应的温度。

当烟气中含有大量水蒸气时,在较低温度下会形成露水或结霜,这样就会导致烟气管道和设备结霜、腐蚀等问题。

控制烟气的露点温度是保证设备正常运行和延长设备寿命的关键。

炼油加热炉产生的烟气通常含有多种成分,如水蒸气、二氧化硫、氮氧化物、二氧化碳等。

根据不同成分的饱和水汽压力曲线和摩尔分数,可以计算出烟气的露点温度。

含有二氧化硫的烟气露点温度计算比较复杂,需要考虑硫酸盐的析出温度等因素。

烟气露点温度的计算方法有很多种,常用的包括潜热方法、浓度法、K-value法等。

潜热方法是在烟气中添加一种试剂,通过试剂的蒸发潜热来降低露点温度;浓度法是根据烟气中各种成分的摩尔分数来计算烟气的露点温度;K-value法则是通过测定冷却壁的温度来计算烟气的露点温度。

在实际应用中,要根据炼油加热炉烟气的具体成分和温度来选择合适的露点温度计算方法。

并且需要定期监测和检测烟气的露点温度,及时调整炉内参数,防止烟气在管道和设备中凝结导致腐蚀和结霜问题的发生。

炼油加热炉烟气露点温度的计算是炼油厂安全生产的重要环节,只有确保烟气的露点温度在合理范围内,才能有效防止设备腐蚀和结霜问题的发生,保障生产设备的正常运行和生产效率。

【2000字完】第二篇示例:炼油加热炉烟气露点温度计算炼油加热炉是炼油厂的重要设备之一,用于加热原油、裂化气油等原料,使其达到适合裂解、蒸馏等工艺需要的温度。

由于炉内燃烧产生的烟气含有水蒸气和其他各种气体成分,当烟气冷却到一定温度时,其中的水蒸气会凝结成液体,形成露点。

露点温度是指在一定条件下,烟气中的水蒸气开始凝结为液体的温度,是炉烟中水汽的饱和温度。

7 烟气露点计算及烟囱冷凝水量计算方法及结果之答禄夫天创作7.1 烟气中水蒸汽露点温度的计算当已知烟气中的含湿量dg(g/kg 干烟气)时,可按下式计算烟气中的水蒸汽露点温度(水露点)tDP:1) 当dg=3.8g/kg ~160g/kg 时:tDP.O=]})/804(lg[21433.0{491.7]})/804(lg[21433.0{908.236dgP d dgP d g d g g g d gg +⋅+-+⋅+••ρρ , ℃;(7.11)2) 当dg=61g/kg ~825g/kg 时t’DP·O=]})/804(lg[20974.0{4962.7]})/804(lg[20974.0{1.238dgP d dgP d g d gg g d gg +⋅+-+⋅+••ρρ , ℃;(7.12) 式中:Pg ——烟气的绝对压力, kPa ; dg ——烟气含湿量g/kg 干烟气;ρg——干烟气密度 kg/Nm3.7.2 烟气酸露点温度的计算a. 按燃煤成分为基准的计算方法燃煤锅炉的烟气酸露点按下述公式计算:tDp=tDp.o+nsp S 05.1.)(31 ℃(7.21) 式中:tDp.o ——烟气中纯水露点温度,按7.1确定.SSP.——燃料折算硫分,%·g/kcal,按可燃硫Sc.ar 计算: SsP=Sc.ar×arnet Q .4182(7.21a)n ——指数,表征飞灰含量对酸露点影响的水平;n=αfly·AsP.αfly——飞灰份额,对煤粉炉αfly=0.8~0.9; AsP ——燃料折算灰分AsP=Aar×arnet Q .4182(7.21b)β——与炉膛出口过剩空气系数F α有关的参数,F α=1.2时β=121;F α=1.4~1.5时,β=129.一般工程计算中可取β=125. b. 按烟气成分为基准的计算方法 1、参考式1(推荐作为下限式): tDp=255+27.6 lgPso3+18.7 lg O H P 2, ℃(7.22) 式中:Pso3——烟气中SO3分压力,atO H P 2——烟气中水蒸汽分压力,atPso3=awgarc awgSO SO V S Kso Pg V V K .33007.02⋅=⋅·Pg(7.22a)Pg ——烟气绝对压力,按at ;Kso3——SO3转化率,对煤粉炉KSO3=0.5%~2%(0.005~0.02),煤的含硫量高时取下限,含硫量低时取上限1).1) 当计及煤中飞灰碱性成分对SO3吸收作用影响时,实际上的转化率3SO K 值将变小.2、参考式2(推荐作为上限式):tDP=186+26 lgSO3+20 lgH2O, ℃(7.23)式中: SO3——烟气中SO3容积份额,% SO3=100100233⨯•=⨯awgSO SO awg SO V VK V V %(7.23a)H2O ——烟气中水蒸汽容积份额,% H2O=1002⨯awgOH V V %(7.23b)c. SCR 脱硝装置出口烟气酸露点的计算烟气通过SCR 烟气脱硝装置时因SCR 催化作用而形成新的SO3转化率,此时烟气酸露点温度的增幅可按下式估算:()[]333/lg 26.SO SO SCR SO D P K K K t +=∆(7.23b)式中:3.SO SCR K ——烟气通过SCR 催化剂时形成的SO3转化率,一般可按1%(0.01)选取.Kso3——SO3转化率,对煤粉炉KSO3=0.5%~2%(0.005~0.02),煤的含硫量高时取下限,含硫量低时取上限1).根据上述公式进行计算,本工程烟气的酸露点温度为:118℃.7.3 烟囱冷凝水量的计算不设GGH的脱硫装置在投运时烟囱入口的烟气为湿饱和烟气.由于烟囱外壁的散热作用,烟囱内壁的温度略低于烟气温度,烟气中的饱和水蒸汽在烟囱内壁易凝结形成液态水.但由于缺少实测数据和精确的计算公式,对烟囱内烟气温降和凝结水量的理论计算难于实现.因此,工程中通常采纳近似的经验公式进行烟囱内烟气温降和凝结水量的计算.根据对某电厂烟囱内烟气的温降实测结果,烟囱中烟气每升高12 m降低约1℃.烟囱中烟气温降(ΔT)的近似经验计算式:ΔT=13*(ΔH/150)*(250/P)*(D/6)*(Δt/105)≈0.035ΔHDΔt/P ℃(1)式中ΔH为烟气收支口高度差,m;P为烟囱对应的机组总容量,MW;D为烟囱出口内径,m;Δt为烟气与环境空气的温差,℃.湿饱和烟气的凝结水量可根据热平衡方法进行计算,即烟囱的散热量即是烟囱内饱和烟气中水蒸汽凝结时的放热量.烟囱内湿饱和烟气的凝结水量Q的计算如下:Q=cV△T/R kg/h (2)式中c─烟气平均比定压热容,1.38kJ/(Nm3·K);V─烟气量,Nm3/h(标准状态);△T─烟气在烟囱内的温降,K;R─水蒸汽的汽化潜热,kJ/kg.本工程脱硫后饱和烟气中水蒸汽的汽化潜热为2594kJ/kg,则根据有关数据及公式(1) 、(2)计算烟囱内烟气温降和凝结水量见表1.表1 烟囱内烟气的凝结水量由表1可见,饱和烟气的凝结水量受环境温度的影响较年夜,夏季的凝结水量明显多于夏季.本工程年平均凝结水量约为 6.21 t/h,按机组年利用小时数6500小时计算,两台机组每年可回收用于脱硫的烟囱凝结水约4.0万吨.初夏早上六点,清亮透明的月儿还潜藏在云朵里,不忍离去,校园内行人稀少,我骑着单车,晃晃悠悠的耷拉着星松的睡眼.校园内景色如常,照样是绿意盈盈,枝繁叶茂,鸟儿歌唱.经过西区公园,看那碧绿的草地,飞翔中的亭子,便想起十七那年,在这里寻找春季的日子.本想就此停车再感受一遍,可惜心中记挂北区的荷塘.回想起冬季清理完荷塘的枯枝败叶,一片萧条的景色:湖水酿成墨绿色,没有鱼儿游动,四处不见了鸟儿的踪影,只有莲藕躺在湖底沉觉醒去.清洁年夜叔撑着竹竿,乘一叶扁舟,把一片片黑色腐烂的枯叶残枝挑上船.几个小孩用长长的铁钩把莲蓬勾上岸,取下里头成熟的莲子.。

有关烧结机的烟气量计算已知:现有一台烧结机:风机型号:SJ9000-0.93/0.765入口流量:9000m3/min烟气温度:150℃当地大气压:87KPa试求:入脱硫塔烟气量(标况)?*************************************************一、本人认为这样计算,不知道对否?1.由烧结机参数可知:风机进口绝压=0.765kgf/cm2X98.07=75.02KPa风机出口绝压=0.93kgf/cm2X98.07=91.21KPa2.风机出口工况烟气量=抽风机进口流量×进口静压/出口静压=9000X60X75.02/91.21=444193.55m3/h3.入塔标况烟气量=风机出口表烟气量=工况烟气量×[273/(273+烟气温度)]×[(当地大气压+烟气压力)/标准大气压]=444193.55X273/(273+150)X91.21/101.325=258059.81m3/h二、如果是估算可以按风机进口流量计算,由于烧结机烟气量波动较大,最好要求业主提供准确流量范围.三、记得以前搞烧结机的时候,看他们烧结工艺的人一般估算是根据烧结的上面的风速,好像1m/s左右。

估算就可以如下:烧结机风速ˣ烧结机面积*3600(单位换算)=估算风量(或许还要考虑温度因素)。

四、烧结机的确很不稳定,甚至烧结矿的配比都经常改动变化。

不过你按风机上限计算也无所谓了。

经常烧结机超负荷满负荷生产,五、最后一个公式好像不对吧。

Q=Q0*[273/(273+T)]*(P0+P/13.6)/760公式中P0为当地大气压。

P为进出口压力的平均值。

六、烧结烟气烟气量波动较大可根据风机确定,再考虑到副压等问题计算,另外烧结面积和烟气量的关系如下:1平米/分钟约产生90—110立方烟气量,比如:90平米大概烟气量为54万(工况)楼主这个应该是90平米一、工业废气排放总量计算1.实测法当废气排放量有实测值时,采用下式计算:Q年= Q时× B年/B时/10000式中:Q年——全年废气排放量,万标m3/y;Q时——废气小时排放量,标m3/h;B年——全年燃料耗量(或熟料产量),kg/y;B时——在正常工况下每小时的燃料耗量(或熟料产量),kg/h。

脱硫后烟气出口温度计算方法①假设烟气没有被液化,水也没有气化,无其它气体生成。

根据公式:

C1m1△T=C2m2△T (C1为烟气热容,C2为水的热容)

烟气热容按空气热容计算,空气比热值C

1为1000J/(kg·℃),空气密度ρ

1

为

1.297kg/m3。

水的比热值C

2为4200J/(kg·℃),密度ρ

2

为1.0×103kg/m3.

以下为1小时流量的m

1和m

2

数值计算方法。

m 1=V

1

ρ

1

= 16000m3/h×1h×1.297kg/m3 = 16000×1.297kg=20752kg

由于烟气比为3.4L/m3,

m 2= V

2

ρ

2

= (16000m3/h×1h)×3.4L/m3×1.0×103kg/m3= 16000×3.4 kg =54400kg

将上述数据带入公式:

1000J/(kg·℃)×16000×1.297 kg×(500-T)℃=4200J/(kg·℃)×16000×3.4kg×(56-25)℃得出T=158.69℃

即脱硫后烟气出口温度为158.69℃。

则使脱硫后的烟气温度升高到合适的脱氮温度300℃,需要吸收的热量为:

②Q= C1m1△T=20752kg×1000J/(kg·℃)×(300-158.7)℃=2932257.6 kJ=2.93×106 kJ

③若脱硫后SO2的浓度为200mg/m3,温度T=158.7℃,Q=16000m3/h,进入脱氮设备的流量为X。

原烟气的浓度为1500mg/m3,温度T=500℃,进入脱氮设备的流量为Y。

混合后烟气的温度为300℃。

排出口烟气的浓度为500 mg/m3,则需要混合的原烟气的量的计算为:

200×X+1500×Y=(X+Y)×500...................................

X + Y =16000。