鲁奇工艺技术

- 格式:docx

- 大小:36.95 KB

- 文档页数:2

鲁奇加压气化炉的运行与技术改进摘要:随着我国市场经济体制的深入发展,能源利用方式也面临着新的改革,不仅要满足市场需求,更要实现多样化创新以适应多方面需求。

煤化工业在此基础上得到了较快的发展,如合成氨、甲醇、煤制天然气、煤制油等产业,在不同程度上提出了碎煤加压气化工艺的需求。

鲁奇炉是在煤化工业中重要的设备,也被看作是煤气化炉中的发生器。

这种产自德国的工艺设备在世界范围内都得到了广泛地应用,上世纪五十年代,我国根据生产需求引入了鲁奇工艺,同时也开始了针对鲁奇工艺生产的探索和研究。

基于此,本文主要对鲁奇加压气化炉的运行与技术改进进行分析探讨。

关键词:鲁奇加压气化炉;运行;技术改进1、前言我国引入鲁奇工艺是在上世纪五十年代,第一代鲁奇炉从苏联引入之后在较长的一段时间内没有进行技术改造方面的探索。

这是因为建国初期的煤化工业几乎都是有苏联技术援建的,以碎煤加压气化为主要技术,国内几乎没有相关的技术人员。

经过长期的研究,碎煤加压气化技术得到了大幅度创新,但在工艺运行和技术改造方面都存在较大的空间。

2、鲁奇炉的设计结构和工艺原理目前,我国鲁奇加压炉的改造方向,主要用于氨气和煤气的生产,应用于化肥生产、城市煤气供应等方面。

虽然不同的生产企业对气化炉的结构改造不同,但在利用煤炭资源性质方面是相同,通过技术改造造成部件方面的差异,本文基于化肥生产过程进行研究。

2.1鲁奇炉简介鲁奇炉是德国鲁奇工程公司生产的煤气化装置,最早成形于十九世纪三十年代,鲁奇炉的是经过对多种煤炭资源测试试验后发明的煤气化装置。

在最初采用燃烧值较低的褐煤进行实验,并取得了成功,在十九世纪50年代到70年代,鲁奇工程公司进行了一系列的改造,其中鲁奇Ⅳ型汽化炉的技术已经相当成熟,目前在国内应用的鲁奇炉设备大多是这一型号。

MARK-Ⅳ型中设置了炉箅,对气化的强度提升高,残渣形成少,技术更加先进;MARK-Ⅳ型鲁奇炉结构其他主要部件包括炉体、煤锁、膨胀冷凝器、洗涤冷却器等。

半干法脱硫技术介绍一、概述循环流化床烟气脱硫工艺是八十年代末德国鲁奇(LURGI)公司开发的一种新的半干法脱硫工艺,这种工艺以循环流化床原理为基础以干态消石灰粉Ca(OH)2作为吸收剂,通过吸收剂的多次再循环,在脱硫塔内延长吸收剂与烟气的接触时间,以达到高效脱硫的目的,同时大大提高了吸收剂的利用率。

通过化学反应,可有效除去烟气中的SO2、SO3、HF与HCL等酸性气体,脱硫终产物脱硫渣是一种自由流动的干粉混合物,无二次污染,同时还可以进一步综合利用。

该工艺主要应用于电站锅炉烟气脱硫,单塔处理烟气量可适用于蒸发量75t/h~1025t/h之间的锅炉,SO2脱除率可达到90%~98%,是目前干法、半干法等类脱硫技术中单塔处理能力最大、脱硫综合效益最优越的一种方法。

二、CFB半干法脱硫系统工艺原理Ca(OH)2+ SO2= CaSO3 + H2OCa(OH)2+ 2HF= CaF2 +2H2OCa(OH)2+ SO3= CaSO4 + H2OCa(OH)2+ 2HCl= CaCl2+ 2H2OCaSO3+ 1/2O2= CaSO4三、流程图四、CFB半干法脱硫工艺系统组成1、脱硫剂制备系统2、脱硫塔系统3、除尘器系统4、工艺水系统5、烟气系统6、脱硫灰再循环系统7、脱硫灰外排系统8、电控系统五、CFB半干法脱硫工艺技术特点1、脱硫塔内烟气和脱硫剂反应充分,停留时间长,脱硫剂循环利用率高;2、脱硫塔内无转动部件和易损件,整个装置免维护;3、脱硫剂和脱硫渣均为干态,系统设备不会产生粘结、堵塞和腐蚀等现象;4、燃烧煤种变化时,无需增加任何设备,仅增加脱硫剂就可满足脱硫效率;5、在保证SO2脱除率高的同时,脱硫后烟气露点低,设备和烟道无需做任何防腐措施;6、脱硫系统适应锅炉负荷变化范围广,可达锅炉负荷的30%~110%;7、脱硫系统简单,装置占地面积小;8、脱硫系统能耗低、无废水排放;9、投资、运行及维护成本低。

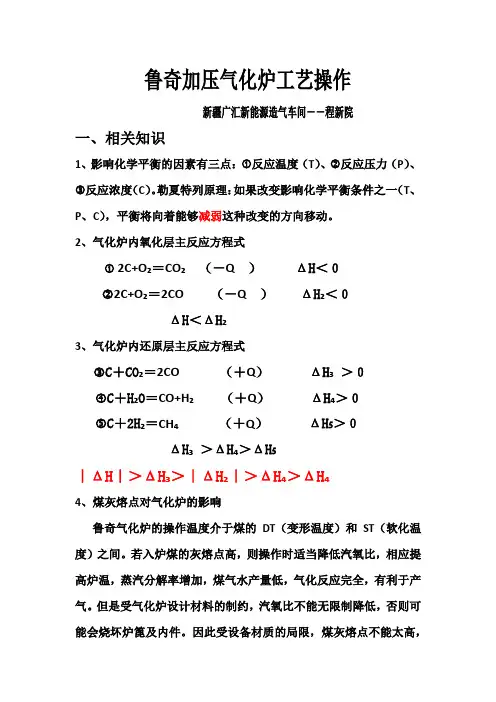

鲁奇加压气化炉工艺操作新疆广汇新能源造气车间--程新院一、相关知识1、影响化学平衡的因素有三点:①反应温度(T)、②反应压力(P)、③反应浓度(C)。

勒夏特列原理:如果改变影响化学平衡条件之一(T、P、C),平衡将向着能够减弱这种改变的方向移动。

2、气化炉内氧化层主反应方程式① 2C+O₂=CO₂(-Q)ΔH<0②2C+O₂=2CO(-Q)ΔH₂<0ΔH<ΔH₂3、气化炉内还原层主反应方程式③C+CO₂=2CO(+Q)ΔH₃>0④C+H₂O=CO+H₂(+Q)ΔH₄>0⑤C+2H₂=CH₄(+Q)ΔH5>0ΔH₃>ΔH₄>ΔH5|ΔH|>ΔH₃>|ΔH₂|>ΔH₄>ΔH₄4、煤灰熔点对气化炉的影响鲁奇气化炉的操作温度介于煤的DT(变形温度)和ST(软化温度)之间。

若入炉煤的灰熔点高,则操作时适当降低汽氧比,相应提高炉温,蒸汽分解率增加,煤气水产量低,气化反应完全,有利于产气。

但是受气化炉设计材料的制约,汽氧比不能无限制降低,否则可能会烧坏炉篦及内件。

因此受设备材质的局限,煤灰熔点不能太高,一般控制在1150℃≦DT≦1250℃。

反之,若煤灰熔点低,则操作时要适当提高汽氧比,相应降低炉温(防止炉内结渣,造成排灰困难),蒸汽分解率降低,煤气水产量增加,气化反应速度减缓,不利于产气。

因此入炉煤的灰熔点要尽可能在一定的范围内,不能变化太大。

二、汽氧比的判断鲁奇加压气化炉汽氧比是调整控制气化过程温度,改变煤气组份,影响副产品产量及质量的重要因素。

汽氧比过低,会造成气化炉结渣,排灰困难,不利于产气;汽氧比过高,会造成灰细或排灰困难,煤气水产量增加等。

因此,在不引起灰份熔融的情况下,尽可能采用低的汽氧比。

汽氧比的高低应该结合煤气组份中有效气体的含量、灰样和指标参数做出准确的判断!1、从煤气组份¹判断汽氧比的高低我们在实际操作中一般都根据CO2、CO、H2、CH₄来判断汽氧比的高低,下面分情况进行说明。

浅谈几种煤气化工艺的优缺点我国石油、天然气资源欠缺,煤炭资源相对丰硕。

进展煤化工产业,有利于推动石油替代战略的实施,知足经济社会进展的需要,煤化工产业的进展关于减缓我国石油、天然气等优质能源供求矛盾,增进钢铁、化工、轻工和农业的进展,发挥了重要的作用。

因此,加速煤化工产业进展是必要的。

1.各类气化技术现状和气化特点煤化工要进展,一个重要的工艺环节确实是煤气化技术要进展。

我国自上世纪80年代就开始引进国外的煤气化技术,包括初期引进的Lurgi固定床气化、U-gas流化床气化、Texaco水煤浆气流床气化,Shell气流床粉煤气化、和近期拟引进的BGL碎煤熔渣气化、GSP气流床粉煤气化等等,世界上所有的气化技术在我国几乎都是有应用,正因为我国是一个以煤为要紧燃料的国家,世界上也只有我国利用如此众多种类的煤气化技术。

随着煤气化联合循环发电(IGCC)、煤制油(CTL)、煤基甲醇制烯烃(MTP&MTO)等煤化工技术的进展,用煤生产合成气和燃气的加压气化工艺最近几年来有了较快的进展。

Lurgi固定床气化、Texaco 水煤浆气化、Shell干粉加压气化、GSP干粉加压气化、BGL碎煤熔渣气化、和我国自有知识产权的多喷嘴水煤浆气化、加压两段干煤粉气流床气化、多元料浆气化等等技术在我国的煤化工领域展开了猛烈的竞争,对增进煤化工的进展做出了奉献。

Lurgi固定床气化工艺在我国有哈气化、义马、天脊、云南解肥、兰州煤气厂等6个厂;Texaco水煤浆气化工艺已在我国鲁南、上海焦化、渭化、淮化、浩良河、金陵石化、南化等9个厂投入生产,情形良好;Shell干粉加压气化技术在我国已经有双环、洞氮、枝江、安庆、柳化等5个厂投产,还有10余个项目正在安装,将于尔后几年陆续投产;多喷嘴水煤浆气化已在山东华鲁恒升、兖矿国泰2个厂投运,还有7个厂家正在安装,最晚在2020年投产;GSP干煤粉气化技术在神华宁夏煤业集团和山西兰花煤化工有限责任公司的煤化工厂也将投入建设;加压两段干煤粉气流床气化技术已通过中实验收,华能集团“绿色煤电”项目2000t/d级和内蒙古世林化工1000t/d 级的气扮装置正在设计安装中。

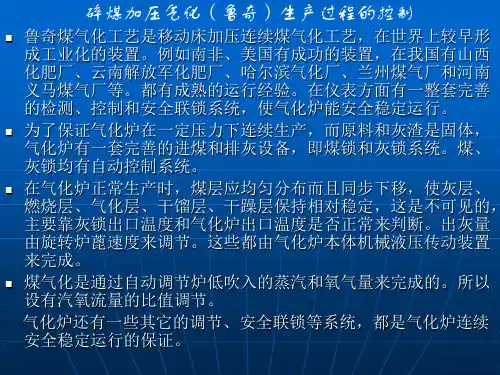

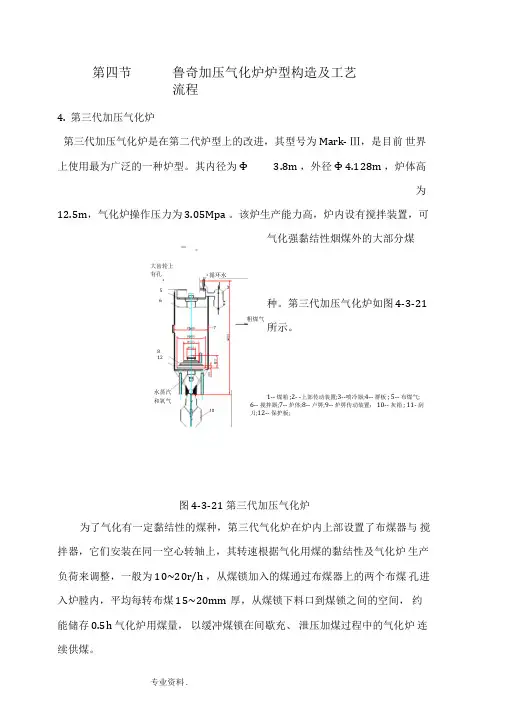

4. 第三代加压气化炉第三代加压气化炉是在第二代炉型上的改进,其型号为 Mark- Ⅲ,是目前 世界上使用最为广泛的一种炉型。

其内径为Ф 3.8m ,外径Ф 4.128m ,炉体高为12.5m ,气化炉操作压力为 3.05Mpa 。

该炉生产能力高,炉内设有搅拌装置,可气化强黏结性烟煤外的大部分煤种。

第三代加压气化炉如图 4-3-21所示。

1-- 煤箱 ;2- -上部传动装置;3--喷冷器;4-- 群板 ; 5-- 布煤气;6-- 搅拌器;7-- 炉体;8-- 卢箅;9-- 炉箅传动装置; 10-- 灰箱 ; 11- 刮刀;12-- 保护板;图 4-3-21 第三代加压气化炉为了气化有一定黏结性的煤种,第三代气化炉在炉内上部设置了布煤器与 搅拌器,它们安装在同一空心转轴上,其转速根据气化用煤的黏结性及气化炉 生产负荷来调整,一般为 10~20r/h ,从煤锁加入的煤通过布煤器上的两个布煤 孔进入炉膛内,平均每转布煤 15~20mm 厚,从煤锁下料口到煤锁之间的空间, 约能储存 0.5h 气化炉用煤量, 以缓冲煤锁在间歇充、 泄压加煤过程中的气化炉 连续供煤。

第四节鲁奇加压气化炉炉型构造及工艺流程 大齿轮上有孔4 56 水蒸汽和氧气 8122 循环水煤液压粗煤气在炉内,搅拌器安装在布煤器的下面,其搅拌桨叶一般设有上、下两片桨叶。

桨叶深入到煤层里的位置与煤的结焦性能有关,其位置深入到气化炉的干馏层,以破除干馏层形成的焦块。

桨叶的材质采用耐热钢,其表面堆焊硬质合金,以提高桨叶的耐磨性能。

桨叶和搅拌器、布煤器都为壳体结构,外供锅炉给水通过搅拌器、布煤器,最后从空心轴内中心管,首先进入搅拌器最下底的桨叶进行冷却,然后再依次通过冷却上桨叶、布煤器,最后从空心轴与中心管间的空间返回夹套形成水循环。

该锅炉水的冷却循环对布煤搅拌器的正常运行非常重要。

因为搅拌桨叶处于高温区工作,水的冷却循环不正常将会使搅拌器及桨叶超温烧坏造成漏水,从而造成气化炉运行中断。

酒泉职业技术学院毕业论文(设计)2008 级石油化工生产技术专业题目:浅述鲁奇炉造气工艺毕业时间:2011年6月学生姓名:***指导教师:**班级:2008石化(2)班二〇一一年四月二十日酒泉职业技术学院2011 届各专业毕业论文成绩评定表说明:1.以上各栏必须按要求逐项填写。

2.此表附于毕业论文(设计)封面之后。

浅述鲁奇炉造气工艺摘要本文总结了加压气化装置的改进和管理经验。

事实表明,随着工艺的不断改进和生产管理水平的提高,鲁奇加压气化工艺用于贫瘦煤的气化是可行的。

新疆庆华集团隶属于中国庆华集团,是新疆第一个经国家核准的煤制天然气项目。

新疆庆华集团依托丰富的煤炭资源和水资源,于2009年3月落户伊犁,并以“庆华速度”建成新疆庆华煤化工循环经济工业园,该园区总占地面积达10000多亩,计划总投资278亿元,建设项目包括:年产55亿立方米煤制天然气项目、60万吨煤焦油加氢项目、合成氨项目、综合利用热电厂项目、粉煤灰制砖项目和年产200万吨粉煤灰制水泥项目。

整个煤制天然气项目建成投产后,每年需煤炭2100万吨,每年可实现销售收入160亿元,利税26亿元。

关键词:气化炉的发展,造气系统,煤气冷却,安全防范一、概述(一)简述我国石油和化学工业在快速发展的同时,正面临着资源、能源和环境等多重压力。

由于我国石油和天然气短缺,煤炭相对丰富的资源特征,加之国际油价的持续高位运行状态,煤炭在我国的能源和化工的未来发展中所处的地位会变得越来越重要。

目前,煤炭在我国的能源消费比重不断加大,用于发电和工业锅炉及窑炉的比例大约为70%左右,其余主要是作为化工原料及民用生活。

随着煤化工技术的不断发展,煤炭作为化工原料的比重将会得到不断的提高。

传统的煤化工特点是高能耗、高排放、高污染、低效益,即通常所说的“三高一低”。

随着科技的不断进步,新型的煤气化技术得到了快速的发展,煤炭作为化工原料的重要性得到了普遍的认可。

煤化工目前采用的方法主要有三个途径:煤的焦化、煤的气化、煤的液化。

Development and Operation鲁奇百万吨级甲醇合成技术发展和运营优势Agenda议程Lurgi Methanol Technology 鲁奇甲醇技术Advantages of Lurgi’s Methanol Plant Design 鲁奇甲醇装置设计优势Agenda议程Lurgi's Methanol Technology鲁奇甲醇技术Lurgi's Methanol Technology Milestones鲁奇甲醇技术的发展历程Lurgi's MegaMethanol Loop Design鲁奇甲醇技术工艺介绍Water Cooled Methanol Reactor甲醇水冷反应器Gas Cooled Methanol Reactor甲醇气冷反应器Combined Methanol Converter (CMC) Synthesis 两步法甲醇联合转化技术Lurgi's Methanol Technology Milestones 鲁奇甲醇技术的发展历程鲁奇甲醇技术的发展历程1969 First LP-Methanol Catalyst Test1969年鲁奇首次进行低压甲醇技术催化剂工业试验1970 Cooperation with Süd-Chemie for Catalyst Manufacturer 年与催化剂产商南方化学作1970年与催化剂生产商Süd-Chemie南方化学合作1970 Operation of a 100 Tubes-Reactor Demonstration Unit1970年100根列管的示范性甲醇合成装置投入使用1972 First 3 LP-Methanol Plants in Operation1972年三套低压甲醇合成装置首次投入使用鲁奇甲醇技术的发展历程1997 MegaMethanol TM Concept Published1997年鲁奇率先提出MegaMethanol TM百万吨大甲醇概念2014 eleven contracts awarded for MegaMethanol TM plants 年赢得十套百万吨大甲醇的合同2014年赢得十一套百万吨大甲醇的合同2012 6 MegaMethanol TM plants in operation2012年6套百万吨大甲醇装置已投入生产鲁奇甲醇技术的发展历程•TITAN, Trinidad2500 mtpd1997•YPF, Argentina1200 mtpd1999•ATLAS, Trinidad5000 mtpd2000•NPC, 4th Methanol, Iran5000 mtpd2000•METHANEX, Chile 42400 mtpd2002•QAFAC, Qatar6750 mtpd2004•CNOOC, Hainan, China中海油海南2000 mtpd2004•NPC, 5th Methanol, Iran5000 mtpd2004 Methanol Holdco Ltd., 5400mtpd2004•Methanol Holdco Ltd KSA•Shchekinoazot, Russia 1200 mtpd2005•Yangzhou Yulin, China 兖州中国2300 mtpd2005•PETRONAS, Malaysia5000 mtpd2005•DTPOWER, China 大唐5000 mtpd2005•SNCG, China (MTP)神华宁煤MTP 5000mtpd2006mtpd2006•SNCG, China (DME) 神华宁煤DME 2000•Itera, Russia 1800 mtpd2006•Qinghai 青海盐湖工业集团有限公司3000 mtpd2011•Sinopec Zhongtianhechuang 中天合创 2 x 5400 mtpd2011•SNCG CTL 神华宁煤煤制油3000 mtpd2012•Zhong An中安联合煤化5400 mtpd2014Lurgi's MegaMethanol Loop Design 鲁奇大甲醇合成工艺技术Two step Combined Methanol Converter(CMC) Synthesis Loop 两步法甲醇联合转化合成技术Synthesis Gas Compressor RecycleCompressor MP-Steam 中压蒸汽Steam Drum汽包Gas Cooled Reactor MP-Steam 中压蒸汽Purge Gas Crude Methanol Synthesis Boiler FeedWater 合成气驰放气粗甲醇Gas 合成气压缩机循环气压缩机Water Cooled Reactor 水冷反应器气冷反应器Condensate 冷凝液锅炉给水Water Cooled Methanol Reactor 甲醇水冷反应器Quasi isothermal operation,Overheating of Catalyst impossible 近等温操作, 不会发生催化剂过热现象High cooling area per cubicmeter of catalyst !Extremely quick transfer of Reaction Heat 单位体积催化剂具备较高的换热面积,传热效率高Lurgi‘s Water Cooled Methanol Reactor 鲁奇甲醇水冷反应器饱和蒸汽气体入口锅炉给水80% of Reaction Heat converted to MP steam 80%的反应热可转化为中压蒸汽Thermosyphon Circulation -no Pumps (CAPEX plus reliability advantage!)冷媒热虹吸循环-不需要泵(节省设备费用且可靠性高!) Reactor can be totally fabricated in China 反应器完全可以在中国制造催化剂支撑气体出口开车蒸汽催化剂出料口Gas Cooled Methanol Reactor 甲醇水冷反应器Equal length of all headers 总管等长设计Uniform gas distributionUniform cross-section temperature profile 气流均匀分布,横截面温度均匀分布 Tube/header design for diff. pressure –low reactor cost气冷反应器管束根据循环回路压差作为设计压力,降Gas Cooled Methanol Reactor甲醇气冷反应器预热后的合成气水冷反应器出口气体进入气冷反应器低了反应器成本Free expansion of tube bundle管束自由膨胀Operation close to optimum (temperatures)最佳的操作温度Reactor can be totally fabricated in China 反应器完全可以在中国制造反应后积气出口合成气入口人孔催化剂出料口ATLAS METHANOL TRINIDADCMC synthesis in reality两步法甲醇联合转化合成装置Part 2Lurgi Methanol Technology鲁奇甲醇技术Advantages of Lurgi’s Methanol Plant Design 鲁奇甲醇装置设计优势Requirements for highly reactive synthesis gas 高反应活性合成气的必要条件■Chemistry化学CO + 2H 2= CH 3OHH = -90,8 kJ/kmol CO 2+ 3H 2= CH 3OH + H 2OH = -49,6 kJ/kmol■Thermodynamics热力学CO +H =CO +H H =412kJ/kmolRequirements for highly reactive syngas Methanol Formation Reactions 高反应活性合成气的必要条件CO + H2O = CO 2+ H2H =-41,2 kJ/kmol ■Optimum Operating Conditions最优操作条件温度Temperature: 225 -270 °C压力Pressure: 5.0 –9.0 Mpa 化学计量比SN: 2.05Reactions produce heat which has to be removed,otherwise the catalyst will be overheated !This is crucial especially for synthesis gases with high CO content (e.g. coal based syngas)反应所放的热应立即移除,否则催化剂会超温、失活,这对于CO 含量高的合成气尤为关键(例如煤基合成气)Requirements for reactive syngas Methanol Reactor designCAPEX Advantage of Lurgi’s Design 鲁奇工程设计的固定投资成本优势CAPEX advantage of Lurgi’s design 鲁奇工程设计的投资成本优势The low recycle ratio will lead to savings in CAPEX because of smaller catalyst volume, equipment and bulk (piping, valves etc.)低循环比节省固定投资成本,因为可采用体积较小设备,管道和阀Reference Capacity: 1 Train, 5400 t/d装置规模Lurgi RR=1.6Case RR=4.5CAPEX 固定投资成本H t E h A Heat Exchanger Area 换热面积22%100%Piping Weight (Synthesis Loop) 管材重量47%100%Methanol Synthesis Catalyst 催化剂需求量90%100%Recycle Ratio = 1.6Recycle Ratio = 4.5循环比循环比Influence of Recycle Ratio to CAPEX 循环比导致的固定成本比较OPEX Advantage of Lurgi’s Design 鲁奇工程设计的操作成本优势OPEX advantage of Lurgi’s design 鲁奇工程设计的操作成本优势¾The low recycle ratio will lead to savings in OPEX because of smaller utilities requirement低循环比节省操作成本,因为较低的公用工程消耗Reference Capacity: 1 Train, 5400 t/d装置规模Lurgi RR=1.6Case RR=4.5OPEX 操作成本Electricity 电耗60%100%Cooling Water 冷却水消耗40%100%Compressor Power SOR 压缩机功耗70%100%Conclusions 结论Conclusions 结论Advantages of Lurgi‘s design 鲁奇的技术优势The Next Plant to be built by LURGI is with you !Thanks for Your Attention。

鲁奇碎煤加压气化技术探索摘要:本文从鲁奇加压气化特点入手,阐述了鲁奇加压气化原理,分析了鲁奇加压气化操作工艺条件。

关键词:鲁奇加压气化技术;原理;工艺常压固定(移动)床气化炉生产的煤气热值低,煤气中二氧化碳含量高,气化强度低,生产能力小,不能满足合成气的质量要求。

为解决上述问题,人们研究发展加压固定(移动)床气化技术。

在加压固定(移动)床气化技术中,最著名的为鲁奇加压气化技术。

一、鲁奇加压气化概述鲁奇加压气化采用的原料粒度为5~50mm,气化剂采用水蒸汽与纯氧,加压连续气化。

随着气化压力的提高,气化强度大幅提高,单炉制气能力可达75000~100000m2/h以上,而且煤气的热值增加。

鲁奇加压气化在制取合成气和城市煤气生产方面受到广泛重视。

1、鲁奇加压气化特点鲁奇加压气化有以下优点。

(1)原料适应性①原料适应范围广。

除粘结性较强的烟煤外,从褐煤到无烟煤均可气化。

②由于气化压力较高。

气流速度低,可气化较小粒度的碎煤。

③可气化水分、灰分较高的劣质煤。

(2)生产过程①单炉生产能力大,最高可达100000m2/h(干基)。

②气化过程是连续进行的,有利于实现自动控制。

③气化压力高,可缩小设备和管道尺寸,大幅度提高气化炉的生产能力,并能改善煤气的质量;利用气化后的余压可以节省合成气加压能耗和进行长距离输送。

④气化较年轻的煤时,可以得到各种有价值的焦油、轻质油及粗酚等多种副产品;⑤通过改变压力和后续工艺流程,可以制得H2/CO各种不同比例的化工合成原料气,拓宽了加压气化的应用范围。

2、鲁奇加压气化的缺点如下。

①蒸汽分解率低。

对于固态排渣气化炉,一般蒸汽分解率约为40%,蒸汽消耗较大,未分解的蒸汽在后序工段冷却,造成气化废水较多,废水处理工序流程长,投资高。

②需要配套相应的制氧装置,一次性投资较大。

二、鲁奇加压气化原理1、化学反应在气化炉内,在高温、高压下,煤受氧、水蒸汽、二氧化碳的作用,发生如下各种反应。

2、加压气化的实际过程(1)气化过程热工特性在实际的加压气化过程中,原料煤从气化炉的上部加入,在炉内从上至下依次经过干燥、干馏、半焦气化、残焦燃烧、灰渣排出等物理化学过程。

鲁奇鲁尔煤气工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!鲁奇鲁尔煤气工艺流程一、原料准备阶段。

在进行鲁奇鲁尔煤气生产之前,需要做好充分的准备工作。

德国鲁奇低温甲醇洗技术在甲醇合成中的应用云创通我国是一个贫油少气的国家,未来相当长一段时间内,煤炭资源将成为我国一次能源结构的主体。

随着煤制甲醇以及甲醇制烯烃大型工业化技术的成熟,利用我国雄厚的煤炭资源发展煤制甲醇作为进口石油的替代能源,是今后一段时期内解决我国能源安全保障问题的最佳途径。

兖州煤业榆林能化有限公司,按照“现代化、市场化、属地化”的思路,在陕西省榆林地区实施煤炭开采和发展煤化工。

从资源、市场、技术的先进性以及对环境友好等诸多方面综合考虑,初步规划了甲醇及甲醇下游产品产业链。

甲醇生产规模60万吨/年,配套建设5万千瓦发电机组。

整个甲醇工艺我们都采用世界最先进的技术。

这里主要讨论一下德国鲁奇低温甲醇洗技术在我厂的应用。

一、主要工艺原理德国鲁奇低温甲醇洗技术主要用在低温甲醇洗工段。

鲁奇甲醇工艺的特点是特殊的反应器设计。

鲁奇用的是管壳式反应器,基本概念是30年前开发的而且从那时起就应用在大型合成厂中。

甲醇是一种极性有机溶剂,变换气中各种组分在其中的溶解度有很大差异,依此为H2O、NH3、HCN、H2S、COS、CO2、CH4、CO、N2、H2,甲醇洗工艺正是依据这些物质在甲醇中溶解度的差异来实现气体分离的。

低温甲醇的物理吸收过程遵循亨利定律,在恒温和平衡条件下,一种气体在溶液中的溶解度和该气体的平衡分压成正比。

其数学表达式为P=kX,式中k为亨利常数;X为平衡时气体在溶液中的摩尔分数。

由此公式可知,压强越大,气体在溶液中的溶解度越大,也就是压强越大越有利于溶液对气体的吸收;相反的当压力减小时气体也就容易被解吸。

在高压下对高浓度酸性气体的净化特别有效。

当温度从20?降到,40?时, CO2溶解度约增加6倍,另外H2、CO及CH4等气体在温度降低时变化较小;在低温下,例如在,40?,,50?时,H2S溶解度差不多比CO2约大6倍,这样就可能选择性地从原料气中先脱除H2S,而在甲醇再生时先解吸CO2。

鲁奇工艺技术

鲁奇工艺技术是一项能够有效改善油气田注水效果的技术,被广泛应用于油田石油开发过程中,能够显著提高油田的开采效率。

鲁奇工艺技术采用了先进的注水技术和设备,能够实时地对注水参数进行监测和调整,从而达到更好的注水效果。

鲁奇工艺技术的核心是水驱油层的调整和控制。

在传统的水驱开采过程中,由于油层中存在着一定的渗透率差异,注入的水往往会形成较大的渗透率通道,导致注入水很快通过通道流入井底,造成油井采收率低下。

而鲁奇工艺技术则可以通过控制注水参数的变化,调整和控制不同渗透率区域的注水情况,从而实现更加均匀和有效的注水。

鲁奇工艺技术主要包括三个方面的内容,分别是实验室测试、数值模拟和现场应用。

实验室测试主要是针对油层的物性参数、渗透率和吸水能力等进行测试和分析,为后续的数值模拟提供数据支持。

数值模拟则是根据实验室测试的数据,采用相关数学模型和计算方法,对注水过程进行模拟和预测。

最后,通过现场应用,将模拟和预测的结果应用到实际油田开采中,实施鲁奇工艺技术。

鲁奇工艺技术的主要优势在于它能够实时监测和调整注水参数,从而适应油层的变化和不均匀性。

通过实时监测油田的物性参数和渗透率,可以及时发现油井的问题和异常情况,并通过调整注水参数来解决。

这种实时调整可以有效地提高油田的采收率,并减少注水工艺中的浪费。

此外,鲁奇工艺技术还具有工艺简单、操作方便、成本较低等优势。

它不需要复杂的设备和操作,只需要对注入水的温度、压力和流量等参数进行实时监测和调整。

因此,它可以很方便地在各种油田开采工艺中应用,具有较高的适用性和广泛性。

总之,鲁奇工艺技术是一项能够显著提高油田开采效率的技术。

它通过实时监测和调整注水参数,实现了更好的注水效果和采收率。

同时,它具有工艺简单、操作方便、成本较低等优势。

随着技术的不断进步和应用的推广,相信鲁奇工艺技术将在油田开采领域得到更广泛的应用和推广。