一汽大众APQP全套资料包

- 格式:xls

- 大小:844.50 KB

- 文档页数:9

新产品制造可行性报告(水平填写)评估部门:开发部评估日期:2008 年01月10日第页共页PPP-2-01A0-1第页共 页新产品制造可行性报告(续)评估部门:开发部评估日期:年月日 PPP-2-01A0-2新产品制造可行性报告(续)评估部门:评估日期:年月日第页共页PPP-2-01A0-3第页共页XXX 有限 公 司 第页共 页新产品制造可行性报告(续) 十、新产品的预计年产量、成本估算、价格预算:该脚垫预计用于斯柯达昊锐,年产量预计30000套 成本估算约70元左右每套 价格预算100元左右每套、投资预算(包括:人员投资、设施/设备投资等):现有人员,现有设备设施能满足上述要求,主要投资在开发阶段原材料辅料以及模具的开发投入十二、销售渠道及其它情况: 作为上海大众的二级供应商。

十三、结论:____________________________________________________________________________________________________按客户要求对该项目进行设计开发。

评估部门:日评估日期: 新产品名称新产品规格/型号Model-s 脚踏垫 3048 开发产品数量 顾客名称 100套 上海汽车地毯总厂PPP-2-01A0-4XXX 有限公司产品成本核算报价表(永恒填写,可用另外格式)报价部门: 报价编号: 报价单位:人民币(元)报价日期:年月日仅供参考仅供参考广州誉发地毯有限公司新产品项目开发申请单广州誉发地毯有限公司多方论证小组成员及职责表制定部门:开发部制定日期:2010年07月26日XXX 有限公司新产品项目APQP开发计划(水平填写)制定部门:制定日期:年月日仅供参考第1 页,共5 页PPP-2-04A0-1K C E 有限公司新产品项目APQP开发计划(续上页)仅供参考第2 页,共5 页PPP-2-04A0-2K C E 有限公司新产品项目APQP开发计划(续上页)仅供参考第页,共页K C E 有限公司新产品项目APQP开发计划(续上页)制定部门:制定日期:年月日产品名称产品编号规格型号顾客名称仅供参考第4 页,共5 页PPP-2-04A0-4广州誉发地毯有限公司新产品项目APQP开发计划(续上页)仅供参考第页,共页仅供参考XXX 有限公司设计和开发评审记录表(水平填写)制定部门:制定日期:年月日XXX有限公司新产品开发设计目标(水平填写)PPP-2-05A0XXX有限公司产品初始材料清单(水平填写)XXX -有限公司产品过程流程图(水平填写)制定部门:技术部制定日期:2001年05月12日第页,共页PPP-2-07A0XXX有限公司产品和过程特殊特性(水平填写)XXX有限公司DFME框图/环境极限条件表(永恒填写)三、其它:四、产品总成的DFME关系框图如下(多方论证小组也可用其它形式的框图阐明他们分析中考虑的项目):零件A B C D E F 123456连接方法•不连接(滑动配合)•铆接•螺纹连接•卡扣装接•压紧装接•焊接备注1 •字母=零件;2 •“4. C= 不属于此FMEA-附着的/相连的:3 . ..... -界面,不相连:5 .数字二连接方法。

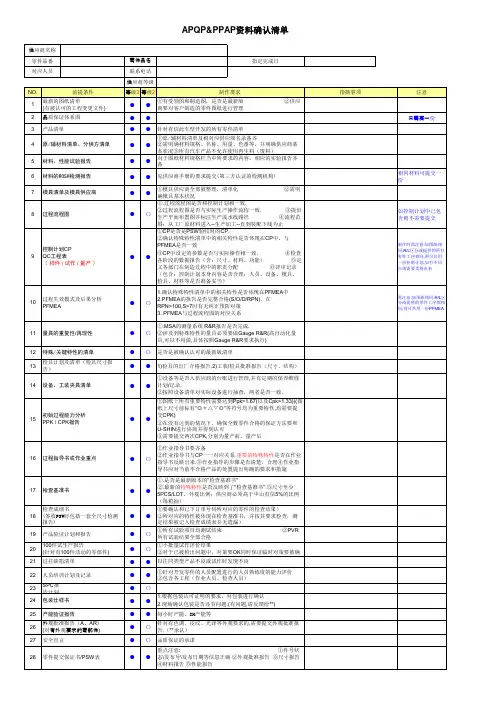

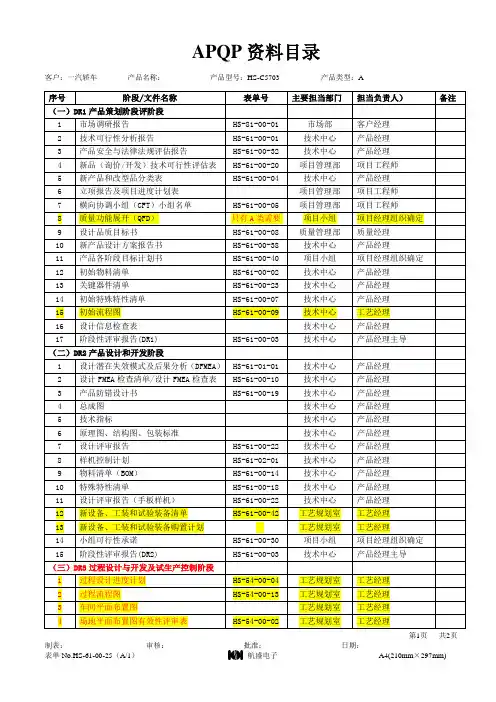

APQP资料目录客户:一汽轿车产品名称:产品型号:HS-C5703 产品类型:A序号阶段/文件名称表单号主要担当部门担当负责人)备注(一)DR1产品策划阶段评阶段1 市场调研报告HS-81-00-01 市场部客户经理2 技术可行性分析报告HS-61-00-01 技术中心产品经理3 产品安全与法律法规评估报告HS-61-00-32 技术中心产品经理4 新品(询价/开发)技术可行性评估表HS-61-00-20 项目管理部项目工程师5 新产品和改型品分类表HS-61-00-04 技术中心产品经理6 立项报告及项目进度计划表项目管理部项目工程师7 横向协调小组(CFT)小组名单HS-61-00-05 项目管理部项目工程师8 质量功能展开(QFD)只有A类需要项目小组项目经理组织确定9 设计品质目标书HS-61-00-08 质量管理部质量经理10 新产品设计方案报告书HS-61-00-38 技术中心产品经理11 产品各阶段目标计划书HS-61-00-40 项目小组项目经理组织确定12 初始物料清单HS-61-00-02 技术中心产品经理13 关键器件清单HS-61-00-23 技术中心产品经理14 初始特殊特性清单HS-61-00-07 技术中心产品经理15 初始流程图HS-61-00-09 技术中心工艺经理16 设计信息检查表技术中心产品经理17 阶段性评审报告(DR1) HS-61-00-03 技术中心产品经理主导(二)DR2产品设计和开发阶段1 设计潜在失效模式及后果分析(DFMEA)HS-61-01-01 技术中心产品经理2 设计FMEA检查清单/设计FMEA检查表HS-61-00-10 技术中心产品经理3 产品防错设计书HS-61-00-19 技术中心产品经理4 总成图技术中心产品经理5 技术指标技术中心产品经理6 原理图、结构图、包装标准技术中心产品经理7 设计评审报告HS-61-00-22 技术中心产品经理8 样机控制计划HS-61-02-01 技术中心产品经理9 物料清单(BOM)HS-61-00-14 技术中心产品经理10 特殊特性清单HS-61-00-18 技术中心产品经理11 设计评审报告(手板样机)HS-61-00-22 技术中心产品经理12 新设备、工装和试验装备清单HS-61-00-42 工艺规划室工艺经理13 新设备、工装和试验装备购置计划工艺规划室工艺经理14 小组可行性承诺HS-61-00-30 项目小组项目经理组织确定15 阶段性评审报告(DR2) HS-61-00-03 技术中心产品经理主导(三)DR3过程设计与开发及试生产控制阶段1 过程设计进度计划HS-54-00-04 工艺规划室工艺经理2 过程流程图HS-54-00-13 工艺规划室工艺经理3 车间平面布置图工艺规划室工艺经理4 场地平面布置图有效性评审表HS-54-00-02 工艺规划室工艺经理第1页共2页制表:审核:批准:日期:5 场地平面布置图检查清单/车间平面布置检查表工艺规划室工艺经理6 过程潜在失效模式及后果分析(PFMEA)HS-61-01-02 工艺规划室工艺经理7 试产控制计划HS-61-02-01 工艺规划室工艺经理8 控制计划检查清单/控制计划检查表工艺规划室工艺经理9 过程FMEA检查清单/过程FMEA检查表HS-61-00-28 工艺规划室工艺经理10 材料/性能试验报告HS-72-00-04 技术中心产品经理负责,采购经理支持提供供应商的报告11 产品问题点履历表HS-74-00-05 质量管理部质量经理12 经验教训活用检查表HS-61-00-24 技术中心产品经理13 样机确认表(手板)HS-61-00-37 市场部客户经理14 设计评审报告(模件样机)HS-61-00-22 技术中心产品经理15 工程样机试产通知单HS-61-00-33 项目管理部项目工程师16 测量系统分析计划质量管理部质量经理17 初始能力研究计划质量管理部质量经理18 包装规范和要求工艺规划室工艺经理19 产品说明书技术中心产品经理20 可靠性试验计划技术中心产品经理21 可靠性测试申请书(工程样机)HS-72-00-03 技术中心产品经理22 试验报告(工程样机DV)HS-72-00-23 技术中心产品经理23 新设备、工装和试验设备检查表工艺规划室工艺经理24 过程流程图检查表工艺规划室工艺经理25 产品/过程质量检查表质量管理部质量经理26 阶段性评审报告(DR3) HS-61-00-03 制造工程部制造经理主导(四)DR4小批量生产及初期流动管理阶段1 样机确认表(工程样机)市场部客户经理2 试产通知单(试生产)HS-61-00-33 项目管理部项目工程师3 生产控制计划(量产)HS-61-02-01 工艺规划室工艺经理4 测量系统分析(MSA) 质量管理部质量经理5 初始过程能力研究质量管理部质量经理6 尺寸测量及性能检验报告质量管理部质量经理7 试验报告(试生产PV)HS-72-00-23 技术中心产品经理8 质量问题履历表HS-61-00-26 技术/制造工程/质量部项目工程师汇总9 新品试产问题点总结报告书制造工程部制造经理10 量产批准申请书(PSW) HS-61-00-34 质量管理部质量经理11 产品质量策划总结和认定HS-61-00-31 质量管理部质量经理12 阶段性评审报告(DR4) HS-61-00-03 质量管理部质量经理主导第2页共2页。

APQP经典培训资料一、引言APQP(Advanced Product Quality Planning)即产品质量先期策划,是一种结构化的方法,用于在产品设计和开发阶段确保产品质量。

它帮助团队在产品生命周期的早期识别和解决潜在的质量问题,降低成本,提高客户满意度。

本培训资料将详细介绍 APQP 的各个阶段、工具和方法,以及如何在实际项目中应用。

二、APQP 的基本概念1. 定义:APQP 是一种跨职能的方法,涉及到产品开发过程中的各个部门,如工程、制造、质量、采购等。

它强调团队合作、早期规划和预防为主的质量理念。

2. 目标:确保产品满足客户需求和期望。

降低产品开发成本和周期。

提高产品质量和可靠性。

促进跨职能团队的沟通与协作。

3. 适用范围:适用于各种类型的产品,包括硬件、软件、服务等。

无论产品的复杂程度如何,APQP 都可以帮助团队有效地规划和管理产品开发过程。

三、APQP 的阶段及主要活动1. 计划和定义阶段项目启动:确定项目目标、范围、时间表和资源需求。

团队成员包括项目经理、质量工程师、设计工程师等。

客户要求收集:与客户沟通,收集并明确客户对产品的需求和期望,包括性能、外观、可靠性等方面。

项目规划:制定详细的项目计划,包括各个阶段的时间节点、里程碑和交付物。

确定跨职能团队的职责和分工。

初始材料清单(BOM):列出产品所需的原材料、零部件和供应商信息。

产品设计目标和要求:确定产品的设计目标和性能要求,包括尺寸、公差、材料等方面。

2. 产品设计和开发阶段设计失效模式及后果分析(DFMEA):识别产品设计过程中可能出现的失效模式及其后果,采取相应的预防措施和改进措施。

可制造性和装配性设计(DFMA):考虑产品的制造和装配过程,优化设计以提高生产效率和质量。

设计验证:通过原型制作、测试等方式验证产品设计是否满足设计目标和要求。

设计评审:定期对产品设计进行评审,确保设计的合理性和可行性。

3. 过程设计和开发阶段过程流程图:绘制产品制造过程的流程图,明确各个工序的操作流程和相互关系。