物理气相沉积

- 格式:doc

- 大小:757.50 KB

- 文档页数:17

物理气相沉积法名词解释

物理气相沉积法(Physical相沉积法)是一种化学沉积技术,通过物理过程

将化学物质沉积到基材表面,从而制备出具有特殊结构或功能的膜、涂层或颗粒。

物理气相沉积法通常涉及三个基本步骤:气相沉积反应、沉积时间和冷却。

其中,气相沉积反应是指将化学物质溶解在气相中,并通过气相流在基材表面形成沉积物的过程。

沉积时间是指沉积物从气相中形成到脱落的时间。

冷却则是指使用气流或喷淋等方式将沉积物表面降温,从而使其更加稳定。

物理气相沉积法的应用非常广泛,包括制备膜材料、涂层材料、纳米材料、生物材料、催化剂等。

其中,膜材料是物理气相沉积法最为著名的应用之一。

膜材料可以用于水处理、废气处理、药物分离等领域,具有高效过滤、分离、浓缩等功能。

此外,物理气相沉积法还可以用于制备纳米材料、生物材料等,具有治疗疾病、提高材料性能等潜在应用价值。

除了应用价值外,物理气相沉积法还存在一些挑战和限制。

例如,沉积物质量的影响因素很多,包括气相组成、反应条件、温度、压力等。

因此,在实际应用中需要不断调整反应条件,以达到最优的沉积效果。

此外,由于沉积物表面通常需要经过清洗和表征等步骤,因此需要对沉积物表面进行处理,以获得所需的表征结果。

总之,物理气相沉积法是一种制备高性能材料的有效方法,具有广泛的应用前景和研究价值。

随着技术的不断发展和完善,相信它将在未来发挥更加重要的作用。

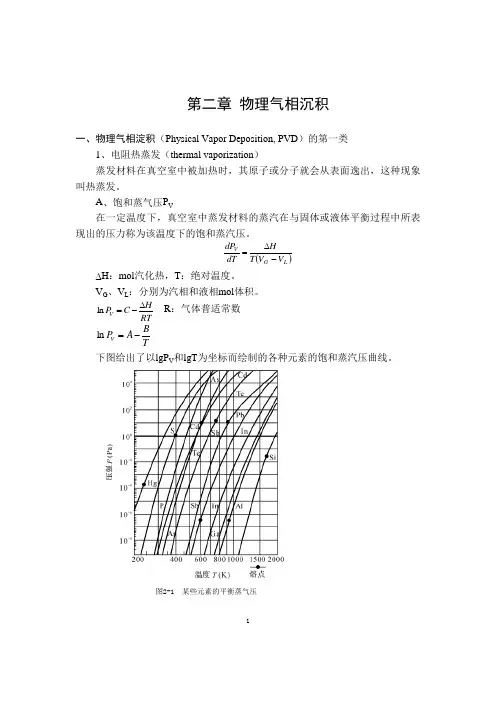

1第二章 物理气相沉积一、物理气相淀积(Physical Vapor Deposition, PVD )的第一类1、电阻热蒸发(thermal vaporization )蒸发材料在真空室中被加热时,其原子或分子就会从表面逸出,这种现象叫热蒸发。

A 、饱和蒸气压P V在一定温度下,真空室中蒸发材料的蒸汽在与固体或液体平衡过程中所表现出的压力称为该温度下的饱和蒸汽压。

()L G V V V T HdT dP -∆=∆H :mol 汽化热,T :绝对温度。

V G 、V L :分别为汽相和液相mol 体积。

RTH C P V ∆-=ln R :气体普适常数TBA P V -=ln 下图给出了以lgP V 和lgT 为坐标而绘制的各种元素的饱和蒸汽压曲线。

图2-1 某些元素的平衡蒸气压2饱和蒸汽压随着温度升高而迅速增加。

由上图1曲线知,a. 达到正常薄膜蒸发速率所需的温度,即P V =1Pa 时温度;b. 蒸发速率随温度变化的敏感性;c. 蒸发形式:蒸发温度高于熔点,蒸发状态是熔化的,否则是升华。

下表是几种介质材料的蒸汽压与温度的关系B 、蒸发粒子的速度和能量CT KT E M RTm KT v kTm v E m m 2500~1000 23332122====== 平均速度105cm/s ,eV E 2.0~1.0=C 、蒸发速率和淀积速率()[]mkT P P dtA dN h V e πα2/Re -=⋅= (个/米2·秒)dN :蒸发粒子数,α e :蒸发系数,A :面积P V :饱和蒸汽压;P h :液体静压,m :原子量, K :玻耳兹曼常数。

设α e =1, P h =0mkT Pv π2/Re =质量蒸发速率:3RT MP kTmP m R VVm ππ22Re ===(千克/米2·秒) 沉积速率:mkT rA P R V d /2cos 2ππρθ⋅=(米/秒)U 型旋螺形篮形舟加盖舟圆筒形Jacques形坩埚+辐射丝“榴弹炮”2、电子束加热法电子的动能:45()skm v kv u s cm u v U e m v E /106 ,10/1093.521472⨯==⨯=⋅==电子束的能量:W=n ⋅e ⋅U=IU 热量:Q=0.24WtA 、直式电子枪图2-2 直枪(皮尔斯枪)结构示意图B 、电磁偏转式电子枪: 环枪(电偏转)e 形枪(磁偏转)图2-3 环枪剖面图图2-4 e枪结构示意图3、激光蒸发激光作为蒸发材料的一种热源。

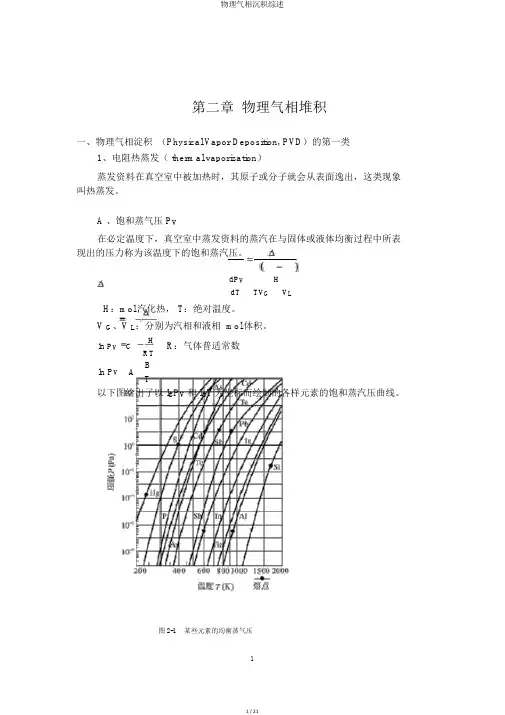

第二章物理气相堆积一、物理气相淀积(Physical Vapor Deposition, PVD)的第一类1、电阻热蒸发( thermal vaporization)蒸发资料在真空室中被加热时,其原子或分子就会从表面逸出,这类现象叫热蒸发。

A 、饱和蒸气压 P V在必定温度下,真空室中蒸发资料的蒸汽在与固体或液体均衡过程中所表现出的压力称为该温度下的饱和蒸汽压。

dP V HdT TV G V LH:mol汽化热, T:绝对温度。

V G、V L:分别为汽相和液相 mol体积。

ln P V CH R:气体普适常数RTln P V A B T以下图给出了以 lgP V和 lgT为坐标而绘制的各样元素的饱和蒸汽压曲线。

图2-1某些元素的均衡蒸气压1饱和蒸汽压跟着温度高升而快速增添。

由上图1曲线知,a. 达到正常薄膜蒸发速率所需的温度,即P V=1Pa时温度;b.蒸发速率随温度变化的敏感性;c.蒸发形式:蒸发温度高于熔点,蒸发状态是融化的,不然是升华。

下表是几种介质资料的蒸汽压与温度的关系材料抵达以下蒸汽压的温度熔点( C)10-5 10-4 10-3 10-2 10-1 1 760(Torr)Al 2O3 1050 1150 1280 1440 1640 1860 3000 2034 MgO 1040 1130 1260 1410 1600 1800 2900 2672 ZrO 1430 1620 1820 2050 3600 2710 SiO2 1220 1380 1830 2227 1710 ZnS 870 925 980 1050 1120 1220 1850B、蒸发粒子的速度和能量E m 1mv m2 kT 22 3KT 3RT vm ME 3T 1000 ~ 2500 C KT均匀速度 105cm/s,E2C、蒸发速率和淀积速率Re dN e P V P h / 2 mkT (个/米2·秒)A dtdN:蒸发粒子数,e:蒸发系数, A :面积P V:饱和蒸汽压; P h:液体静压, m:原子量,K:玻耳兹曼常数。

物理气相沉积(PVD)技术第一节概述物理气相沉积技术早在20世纪初已有些应用,但在最近30年迅速开展,成为一门极具广阔应用前景的新技术。

,并向着环保型、清洁型趋势开展。

20世纪90年代初至今,在钟表行业,尤其是高档手表金属外观件的外表处理方面到达越来越为广泛的应用。

物理气相沉积(Physical Vapor Deposition,PVD)技术表示在真空条件下,采用物理方法,将材料源——固体或液体外表气化成气态原子、分子或局部电离成离子,并通过低压气体(或等离子体)过程,在基体外表沉积具有某种特殊功能的薄膜的技术。

物理气相沉积的主要方法有,真空蒸镀、溅射镀膜、电弧等离子体镀、离子镀膜,及分子束外延等。

开展到目前,物理气相沉积技术不仅可沉积金属膜、合金膜、还可以沉积化合物、陶瓷、半导体、聚合物膜等。

真空蒸镀根本原理是在真空条件下,使金属、金属合金或化合物蒸发,然后沉积在基体外表上,蒸发的方法常用电阻加热,高频感应加热,电子柬、激光束、离子束高能轰击镀料,使蒸发成气相,然后沉积在基体外表,历史上,真空蒸镀是PVD法中使用最早的技术。

溅射镀膜根本原理是充氩(Ar)气的真空条件下,使氩气进展辉光放电,这时氩(Ar)原子电离成氩离子(Ar+),氩离子在电场力的作用下,加速轰击以镀料制作的阴极靶材,靶材会被溅射出来而沉积到工件外表。

如果采用直流辉光放电,称直流(Qc)溅射,射频(RF)辉光放电引起的称射频溅射。

磁控(M)辉光放电引起的称磁控溅射。

电弧等离子体镀膜根本原理是在真空条件下,用引弧针引弧,使真空金壁(阳极)和镀材(阴极)之间进展弧光放电,阴极外表快速移动着多个阴极弧斑,不断迅速蒸发甚至“异华〞镀料,使之电离成以镀料为主要成分的电弧等离子体,并能迅速将镀料沉积于基体。

因为有多弧斑,所以也称多弧蒸发离化过程。

离子镀根本原理是在真空条件下,采用某种等离子体电离技术,使镀料原子局部电离成离子,同时产生许多高能量的中性原子,在被镀基体上加负偏压。

书山有路勤为径,学海无涯苦作舟

PVD(物理气相沉积)简介

1. PVD 简介PVD 是英文Physical Vapor Deposition(物理气相沉积)的缩写,是指在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放

电使靶材蒸发并使被蒸发物质与气体都发生电离,利用电场的加速作用,使被

蒸发物质及其反应产物沉积在工件上。

2. PVD 技术的发展PVD 技术出现于二十世纪七十年代末,制备的薄膜具

有高硬度、低摩擦系数、很好的耐磨性和化学稳定性等优点。

最初在高速钢刀

具领域的成功应用引起了世界各国制造业的高度重视,人们在开发高性能、高

可靠性涂层设备的同时,也在硬质合金、陶瓷类刀具中进行了更加深入的涂层

应用研究。

与CVD 工艺相比,PVD 工艺处理温度低,在600℃以下时对刀具材料的抗弯强度无影响;薄膜内部应力状态为压应力,更适于对硬质合金精密复

杂刀具的涂层;PVD 工艺对环境无不利影响,符合现代绿色制造的发展方向。

目前PVD 涂层技术已普遍应用于硬质合金立铣刀、钻头、阶梯钻、油孔钻、铰刀、丝锥、可转位铣刀片、异形刀具、焊接刀具等的涂层处理。

PVD 技术不仅提高了薄膜与刀具基体材料的结合强度,涂层成分也由第

一代的TiN 发展为TiC、TiCN、ZrN、CrN、MoS2、TiAlN、TiAlCN、TiN- AlN、CNx、DLC 和ta-C 等多元复合涂层。

3. 星弧涂层的PVD 技术增强型磁控阴极弧:阴极弧技术是在真空条件下,通过低电压和高电流将靶材离化成离子状态,从而完成薄膜材料的沉积。

增强型磁控阴极弧利用电磁场的共同作用,将靶材表面的电弧加以有效地控

制,使材料的离化率更高,薄膜性能更加优异。

PVD简介PVD是英文Physical Vapor Deposition的缩写,中文意思是“物理气相沉积”,是指在真空条件下,用物理的方法使材料沉积在被镀工件上的薄膜制备技术。

2. PVD镀膜和PVD镀膜机—PVD(物理气相沉积)镀膜技术主要分为三类,真空蒸发镀膜、真空溅射镀和真空离子镀膜。

对应于PVD技术的三个分类,相应的真空镀膜设备也就有真空蒸发镀膜机、真空溅射镀膜机和真空离子镀膜机这三种。

近十多年来,真空离子镀膜技术的发展是最快的,它已经成为当今最先进的表面处理方式之一。

我们通常所说的PVD镀膜,指的就是真空离子镀膜;通常所说的PVD镀膜机,指的也就是真空离子镀膜机。

3. PVD镀膜技术的原理—PVD镀膜(离子镀膜)技术,其具体原理是在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放电使靶材蒸发并使被蒸发物质与气体都发生电离,利用电场的加速作用,使被蒸发物质及其反应产物沉积在工件上。

4. PVD镀膜膜层的特点—采用PVD镀膜技术镀出的膜层,具有高硬度、高耐磨性(低摩擦系数)、很好的耐腐蚀性和化学稳定性等特点,膜层的寿命更长;同时膜层能够大幅度提高工件的外观装饰性能。

5. PVD镀膜能够镀出的膜层种类—PVD镀膜技术是一种能够真正获得微米级镀层且无污染的环保型表面处理方法,它能够制备各种单一金属膜(如铝、钛、锆、铬等),氮化物膜(TiN、ZrN、CrN、TiAlN)和碳化物膜(TiC、TiCN),以及氧化物膜(如TiO等)。

6. PVD镀膜膜层的厚度—PVD镀膜膜层的厚度为微米级,厚度较薄,一般为0.3μm ~5μm,其中装饰镀膜膜层的厚度一般为0.3μm ~1μm ,因此可以在几乎不影响工件原来尺寸的情况下提高工件表面的各种物理性能和化学性能,镀后不须再加工。

7. PVD镀膜能够镀出的膜层的颜色种类—PVD镀膜目前能够做出的膜层的颜色有深金黄色,浅金黄色,咖啡色,古铜色,灰色,黑色,灰黑色,七彩色等。

物理气相沉积技术

物理气相沉积(PhysicalVaporDeposition,PVD)技术是一种常用的薄膜制备技术,广泛应用于电子材料、光学材料、建筑材料及生物医学等领域。

该技术通过将材料加热至高温并使其蒸发,在真空环境下,蒸发的材料质子或原子沉积在待加工的基底表面上,形成具有特定性能的薄膜。

在物理气相沉积技术中,常用的蒸发材料包括金属、合金、陶瓷、多层膜等。

沉积方式分为多种,如溅射、蒸发、离子束沉积等。

其中,溅射技术被广泛应用于金属和合金薄膜的制备领域,而离子束沉积技术则常用于光学薄膜的制备。

物理气相沉积技术具有多种优点,如可在真空环境下进行操作,制备出高纯度、高质量、高稳定性的薄膜,沉积速度较快等。

同时,该技术也存在一些缺点,如薄膜厚度难以控制、成本较高等。

为了解决这些问题,研究者们不断探索新的材料和工艺,开发出了一系列改进的物理气相沉积技术,例如磁控溅射、电弧离子镀等。

总的来说,物理气相沉积技术在各个领域都有着广泛的应用和重要的地位,其不断的发展和改进也为相关领域的研究提供了更多的可能性。

- 1 -。

PVD(物理气相沉积)简介1. PVD简介PVD是英文Physical Vapor Deposition(物理气相沉积)的缩写,是指在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放电使靶材蒸发并使被蒸发物质与气体都发生电离,利用电场的加速作用,使被蒸发物质及其反应产物沉积在工件上。

2. PVD技术的发展PVD技术出现于二十世纪七十年代末,制备的薄膜具有高硬度、低摩擦系数、很好的耐磨性和化学稳定性等优点。

最初在高速钢刀具领域的成功应用引起了世界各国制造业的高度重视,人们在开发高性能、高可靠性涂层设备的同时,也在硬质合金、陶瓷类刀具中进行了更加深入的涂层应用研究。

与CVD工艺相比,PVD工艺处理温度低,在600℃以下时对刀具材料的抗弯强度无影响;薄膜内部应力状态为压应力,更适于对硬质合金精密复杂刀具的涂层;PVD工艺对环境无不利影响,符合现代绿色制造的发展方向。

目前PVD涂层技术已普遍应用于硬质合金立铣刀、钻头、阶梯钻、油孔钻、铰刀、丝锥、可转位铣刀片、异形刀具、焊接刀具等的涂层处理。

PVD技术不仅提高了薄膜与刀具基体材料的结合强度,涂层成分也由第一代的TiN发展为TiC、TiCN、ZrN、CrN、MoS2、TiAlN、TiAlCN、TiN-AlN、CNx、DLC和ta-C等多元复合涂层。

3. 星弧涂层的PVD技术增强型磁控阴极弧:阴极弧技术是在真空条件下,通过低电压和高电流将靶材离化成离子状态,从而完成薄膜材料的沉积。

增强型磁控阴极弧利用电磁场的共同作用,将靶材表面的电弧加以有效地控制,使材料的离化率更高,薄膜性能更加优异。

过滤阴极弧:过滤阴极电弧(FCA)配有高效的电磁过滤系统,可将离子源产生的等离子体中的宏观粒子、离子团过滤干净,经过磁过滤后沉积粒子的离化率为100%,并且可以过滤掉大颗粒,因此制备的薄膜非常致密和平整光滑,具有抗腐蚀性能好,与机体的结合力很强。

磁控溅射:在真空环境下,通过电压和磁场的共同作用,以被离化的惰性气体离子对靶材进行轰击,致使靶材以离子、原子或分子的形式被弹出并沉积在基件上形成薄膜。

1第二章 物理气相沉积一、物理气相淀积(Physical Vapor Deposition, PVD )的第一类1、电阻热蒸发(thermal vaporization )蒸发材料在真空室中被加热时,其原子或分子就会从表面逸出,这种现象叫热蒸发。

A 、饱和蒸气压P V在一定温度下,真空室中蒸发材料的蒸汽在与固体或液体平衡过程中所表现出的压力称为该温度下的饱和蒸汽压。

()L G V V V T HdT dP -∆=∆H :mol 汽化热,T :绝对温度。

V G 、V L :分别为汽相和液相mol 体积。

RTH C P V ∆-=ln R :气体普适常数TBA P V -=ln 下图给出了以lgP V 和lgT 为坐标而绘制的各种元素的饱和蒸汽压曲线。

图2-1 某些元素的平衡蒸气压2饱和蒸汽压随着温度升高而迅速增加。

由上图1曲线知,a. 达到正常薄膜蒸发速率所需的温度,即P V =1Pa 时温度;b. 蒸发速率随温度变化的敏感性;c. 蒸发形式:蒸发温度高于熔点,蒸发状态是熔化的,否则是升华。

下表是几种介质材料的蒸汽压与温度的关系B 、蒸发粒子的速度和能量CT KT E M RTm KT v kTmv E m m 2500~1000 23332122====== 平均速度105cm/s ,eV E 2.0~1.0=C 、蒸发速率和淀积速率()[]mkT P P dtA dN h V e πα2/Re -=⋅= (个/米2·秒)dN :蒸发粒子数,α e :蒸发系数,A :面积P V :饱和蒸汽压;P h :液体静压,m :原子量, K :玻耳兹曼常数。

设α e =1, P h =0mkT Pv π2/Re =质量蒸发速率:3RTMP kTmP m R VVm ππ22Re ===(千克/米2·秒) 沉积速率:mkT rA P R V d /2cos 2ππρθ⋅=(米/秒)U 型旋螺形篮形舟加盖舟圆筒形Jacques形坩埚+辐射丝“榴弹炮”2、电子束加热法电子的动能:45()skm v kv u s cm u v U e mv E /106 ,10/1093.521472⨯==⨯=⋅==电子束的能量:W=n ⋅e ⋅U=IU 热量:Q=0.24WtA 、直式电子枪图2-2 直枪(皮尔斯枪)结构示意图B 、电磁偏转式电子枪: 环枪(电偏转)e 形枪(磁偏转)图2-3 环枪剖面图图2-4 e枪结构示意图3、激光蒸发激光作为蒸发材料的一种热源。

高能量的激光束透过真空室窗口,对蒸发材料进行加热,通过聚焦可使激光束功率密度提高到106w/cm2以上。

激光:红宝石激光器、钕玻璃激光器钇铝石榴石激光,巨脉冲CO2激光器:连续可调,大功率。

激光器在局部产生很高功率,物质吸收的能量。

E A(吸收)= E I(入射)–E T(透射)–E R(反射)–E S(散射)6透射、反射、散射尽量小,损失小。

优点:可蒸发高熔点材料,非接触加热,热源在室外,无污染,简化真空室,适宜于超高真空下制取纯洁薄膜,较高蒸发速率。

缺点:费用费,并非所有材料均能适用。

图2-5 激光蒸发装置示意图4、反应蒸发图2-6 反应蒸发装置示意图78在一定的反应气氛中蒸发金属或低价化合物,使之在淀积过程中发生化学反应而生成所需的高价化合物薄膜。

如:2Ti (激活蒸汽)+ N 2(激活氮气)= 2TiN2SiO + O 2(激活氧气)= 2SiO 2发生反应的地方:1、蒸发源表面(尽可能避免),2、蒸发源到基板的空间(概率很少),3、基板表面(希望发生)。

氧入射率:mkTPo dt A dNo π222=⋅ (分子/米2·秒) m :原子量,T :绝对温度, Po 2:氧分压(Pa )k :玻尔兹曼常数, A :基板表面积()⎪⎭⎫ ⎝⎛-⋅⋅--⋅⎪⎭⎫ ⎝⎛=⎪⎭⎫ ⎝⎛RT Ea d dt dNo dt dNo exp 1222θαθα入射吸附A 、金属原子和氧分子入射到基板上。

B 、入射到基板上的金属原子或氧分子一部分被吸附,另一部分可能被反射或短暂停留后解吸,吸附能越小,或温度越高,解吸越快。

C 、吸附的金属原子或氧分子产生表面迁移,通过氧的离解,化学吸附发生化学反应,形成氧化物。

二、在PVD 中的第二大类 (一)溅射(sputtering )1、基本原理荷能粒子轰击固体表面(靶材),而使固体原子或分子射出的现象称为溅射。

在溅射过程中,通过动量传递,95%的离子能量作为热量而被损耗,仅有5%的能量传递给二次发射的粒子。

溅射的中性粒子:二次电子:二次离子=100:10:1图2-7 伴随着离子轰击固体表面的各种现象气体辉光放电。

图2-8直流辉光放电过程的形成均匀稳定的“异常辉光放电”,这个放电区就是溅射区域。

当离子轰击覆盖整个阴极表面后,继续增加电源功率,可同时提高放电区的电压和电流密910度,溅射电压U ,电流密度j 和气压P 遵守以下关系:PFj E U += E 和F 取决于电极材料,是几何尺寸和气体成分的常数。

弧光放电区:U ↑→阴极强电场↑→暗区收缩↓EU BE A d P c -+=⋅ d c :暗区厚度,A 、B 为常数。

j>0.1A/cm 2, U ↓→j ↑气压P 太低,两极间太小,均会使辉光放电熄灭,这是因为没有足够的气体分子被碰撞产生离子和二次电子。

气压P 太高,二次电子因多次被碰撞而得不到加速,也不能产生辉光放电。

溅射过程机理解释:(1)离子轰击局部瞬时加热而蒸发。

(2)动量理论:离子撞击在靶上把一部分动量传递给靶原子,如果原子的获得的动能大于升华热,那么它就脱离点阵而射出。

2、溅射阈和溅射率溅射阈与离子质量之间并无明显的依赖关系,但在周期中随着原子序数增加而减小。

溅射阈为10-30evV ,4倍升华热。

下面是一些金属的溅射阈。

11溅射率(又称溅射产额)表示正离子撞击阴极时,平均每个正离子能从阴极上打出的原子数。

溅射率与入射粒子的类型(离化气体),能量,角度;靶材的类型,晶格结构,表面状态;升华热,单晶材料表面晶向有关。

晶格聚集最密的方向上溅射率最高。

EEm m m m rS A I A I ⋅+⋅=4432πE :入射粒子能量,E 0:升华热(ev ),12m I :入射粒子质量,m A :靶材原子的质量, r :~m A /m I 函数。

+3、溅射粒子的速度和能量He +:速度s cm V /1045⨯=(靶材:铜) 平均能量:eV mv E 5.4212==Ar :s cm V /10635⨯-= eV E 4030-= 轻金属元素10eV 左右,重金属元素U ,E=44eV 。

4、溅射速率和淀积速率(1)溅射速率:A S N NSM R /max =N :单位时间碰撞在单位靶面积上的粒子数,S :溅射率,M :靶材原子量,N A :阿佛伽德罗常数。

(2)扩散速率:dP P RT DM R D 12-⋅=D :扩散系数,R :气体普适系数,T :绝对温度,P 2:靶附近蒸汽压,P 1:基板附近蒸汽压,d :靶至基板的距离。

(3)淀积速率:1112RT MP R d πα= α1:基板表面凝结系数,T 1:基板温度。

磁控溅射:平面,圆柱型,S 枪。

13(二)反应溅射应用溅射技术制备介质膜通常有两种方法:一种是前面所述的高频溅射;另一种是反应溅射,特别是磁控反应溅射。

例如在O 2气氛中产生反应而获得氧化物,在N 2或NH 3中获得氮化物,在O 2+N 2混合气体中得到氮氧化物,在C 2H 2或CH 4中 得到碳化物和由HF 或CF 4得到氟化物等。

反应物之间产生反应的必要条件是,反应物分子必须有足够高的能量以克服分子间的势垒。

势垒ε'与能量关系为:E a =N A ε'E a 为反应活化能,N A 为阿佛伽德罗常数。

根据过渡态模型理论,两种反应物的分子进行反应时,首先经过过渡态一活化络合物,然后再生成反应物,如图2-2所示。

图中:E a 和E a '分别为正、逆向反应活化能;x 为反应物初态能量;W 为终态能量;T 为活化络合物能量;∆E 是反应物与生成物能量之差。

由图可见,反应物要进行反应,必须有足够高的能量去克服反应活化能。

如前所述,热蒸发粒子的平均能量只有0.1~0.2eV ,而溅射粒子可达10~20eV ,比热蒸发高出二个数量级。

参照图2-4,溅射和热蒸发粒子的能量分布示于图2-3。

其中能量大于反应活化能E a 的粒子数分数可近似地表示为:()kT E A a /exp -= (5)由于平均能量kT E 32=,因此溅射分子或原子的能量大于E a 的分数⎪⎪⎭⎫⎝⎛-≈s as E E A 23exp (6)同理,热蒸发分子或原子能量大于Ea 的分数⎪⎪⎭⎫⎝⎛-=eas E E A 23exp(7)式中s E 和e E 分别为溅射和蒸发粒子的平均动能。

由图2-3可以看出,能量E >E a 的溅射粒子远远多于蒸发粒子,其倍数:⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-==s e a e s E E E A A M 1123exp 假设只有能量大于E a 的粒子能参与反应,那么,溅射粒子的反应度必然远远大于蒸发粒子。

举例来说,Ti 和Zn 与氧反应,反应方程式是14()ZnOO Zn TiO O Ti CC2210002212002 燃烧空气⇒+⇒+)22()12(--若两种反应物处在同一能量状态,则Ti 和O 2的反应活化能E a 大约分别为0.2eV 和0.17eV ,但常温基板表面的氧分子完全处于钝化态(可能有百分之几的离子氧),因此,膜料粒子最小的反应能阈值至少增加一倍,即Ti 、Zn 与O 2反应至少要有0.4和0.34eV 的能量。

设溅射原子的平均动能为15eV ,由式(2-1)和(2-2),则大约有98%的溅射Ti 原子和Zn 原子能量大于E a ,而蒸发Ti 原子和Zn 原子分别只有10%和0.5%左右。

参加反应的高能粒子越多,反应速度越快。

反应速度与活化能E a 的关系为()RT E C a /exp -⋅=τ (2-3) 式中:τ是反应速度常数;R 是气体常数;C 是有效碰撞的频率因子。

若用平均动能E 代替温度T ,则式(2-3)可改写成⎪⎪⎭⎫⎝⎛⋅-⋅=E N E C A a 23exp τ s E >e E ,故溅射的反应速度要比热蒸发快得多。

(三)离子镀:1963年马托克(Mattox )首先使用。

真空热蒸发与溅射相结合一种新工艺。

1、直流法离子镀A 、薄膜材料−−−→−电阻加热蒸发B 、蒸发源与基板间加一直流电场C 、抽真空10-3-10-5 Pa −−→−Ar 充1Pa 加电场KV4→辉光放电−−→−+Ar 蒸发材料暂时电离 高能到达基板(1-100eV )→基板升温(300︒C )一边淀积→沉积成膜D 、优点:(1)膜层附着力强。