管内流体流动现象

- 格式:doc

- 大小:458.00 KB

- 文档页数:11

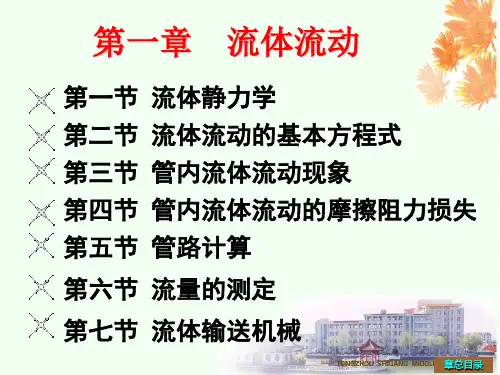

第一章流体流动1流体静力学压强的基准;流体静力学方程及应用。

“等压面”2 管内流体流动的基本方程式流量与流速间的关系;连续性方程及应用;柏努利方程及应用要点。

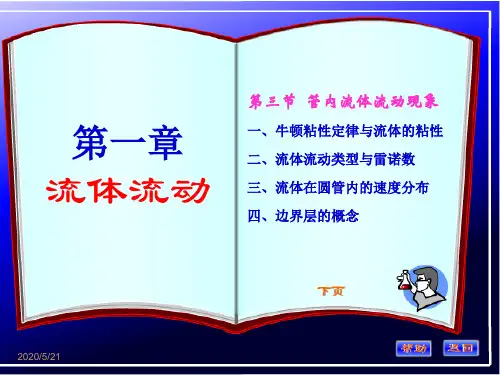

3 管内流体流动现象黏度的单位及换算、影响因素(温度);流体流动类型及判据;两种基本流动类型的区别。

“质点运动方式、管内流速分布”“理解边界层的概念及对传质传热的影响”4管内流体流动的摩擦阻力损失流动阻力产生的原因和条件;摩擦系数的影响因素(P37图1-28);当量直径;直管及局部阻力计算。

5管路计算6流量的测定常见流量计的类型及应用。

➢流体流动问答题1流体流动有哪两种基本流动类型,如何判断?2 从质点运动方式和管内流速分布两方面说明层流和湍流的区别。

3一定量的液体在圆形直管内作滞流流动。

若管长及液体物性不变,而管径减至原有的一半,问因流动阻力产生的能量损失为原来的多少倍?若流动处于完全湍流区,则结果如何?简要写出推导过程。

4 期中问答题15P551-6➢流体流动的计算主要计算公式:流量与流速间关系式;连续性方程;柏努利方程;摩擦阻力损失计算式。

注意:截面选取、压强基准、储槽液面流速可略。

局部阻力系数与截面选取应一致辅助计算式:当量直径、雷诺数、功(效)率和计算➢流体流动的计算计算类型:(1)求输送设备的功率(效率);(2)求设备间的相对位置;(3)求输送的流量;(4)求某截面处压强;(5)求管径。

注意:单位的一致性。

1离心泵的工作原理气缚现象及产生的原因、如何防止。

2离心泵的主要部件及其作用3 离心泵的主要性能参数4离心泵的特性曲线一定转速下离心泵特性曲线的特点;输送流体的密度和黏度变化对离心泵的流量、扬程、轴功率及效率的影响。

5 离心泵的工作点和流量调节“工作点”、“额定点(设计点)”;离心泵常用的流量调节方法,流量调节时工作点的变化,画图示意。

6离心泵的汽蚀现象和安装高度汽蚀现象及产生的原因、如何防止,表示离心泵汽蚀性能的主要参数。

“通过计算判断是否发生汽蚀”7 离心泵的操作和选型启动和关闭时的要点及原因;选型主要依据。

管道流体原理管道是一种常见的输送流体的工程结构,广泛应用于石油、化工、水利、供热等领域。

了解管道流体原理对于设计和操作管道系统至关重要。

本文将介绍管道流体的基本原理以及与之相关的一些重要概念和公式。

一、流体基本概念流体是指在外力作用下可以流动的物质,包括液体和气体。

与固体相比,流体的分子间距较大,分子间相互作用力较小,因此具有流动性。

流体的性质可通过以下两个基本参数来描述:1. 密度(ρ):流体单位体积的质量,通常以千克/立方米(kg/m³)表示。

2. 粘度(μ):流体内部抵抗剪切力的能力,即流体的黏稠程度,通常以帕斯卡秒(Pa·s)表示。

二、流体力学中的基本定律1. 连续方程:根据质量守恒定律,流体在管道中的质量守恒可由连续方程描述。

连续方程的数学表达为:∂ρ/∂t + ∇·(ρv) = 0其中,∂ρ/∂t表示流体密度随时间的变化率,∇·(ρv)表示流体质量流入单位面积内的变化率。

2. 动量方程:根据动量守恒定律,流体在管道中的动量守恒可由动量方程描述。

动量方程的数学表达为:∂(ρv)/∂t + ∇·(ρv⃗v) = -∇P + ∇·τ + ρg⃗其中,∂(ρv)/∂t表示流体动量随时间的变化率,∇·(ρv⃗v)表示流体动量流入单位面积内的变化率,∇P表示压力梯度,∇·τ表示剪应力的散度,ρg⃗表示重力作用力。

三、流体在管道中的流动状态管道中的流体可分为层流和湍流两种流动状态。

1. 层流:当流体在管道中呈现出较为有序的分层流动状况时,称为层流。

层流时,流体的速度随距离变化较平缓,流线间相对稳定,分子间相互作用力起主导作用。

层流的特点是低速、流线整齐。

2. 湍流:当流体在管道中呈现出非线性、脉动和流线交错等现象时,称为湍流。

湍流时,流体的速度和压力有大幅度波动,分子间相互作用力起次要作用。

湍流的特点是高速、流线混乱。

刘体流动过程管内流体流动现象刘体流动过程是管道内流体流动的一种现象。

流体流动的基本原理是流体在管道内受力的作用下产生的运动。

在实际应用中,流体流动现象广泛存在于各个领域,如工业生产、交通运输、能源供应等。

本文将从流体运动的基本特征、数学描述、流动类型和流体运动的影响因素等方面进行论述,以便更好地理解刘体流动过程。

一、刘体流动的基本特征1.流体的连续性:刘体流动过程中,粒子之间的距离虽然会发生变化,但流体质点间距离的变化不大,整个流体质点仍然保持着连续的状态。

2.流体的非黏性:刘体流动过程中,流体质点之间的摩擦力相对较小,不会对流体的流动性质产生重要影响。

3.流体的不可压性:刘体流动过程中,流体质点相对变动量较小,流体密度基本不变。

4.流体的运动速度不同:刘体流动过程中,流体质点之间的运动速度不同,导致流速梯度的产生。

流体速度最大的地方为流体的中心轴线,流体速度逐渐减小,最靠近管道壁的地方速度最小。

二、刘体流动的数学描述刘体流动过程可以通过对连续介质流动的描述来进行数学建模。

在不同的情况下,刘体流动可以通过不同的数学模型来描述。

常用的数学模型有连续介质方程、动量方程、能量方程和物质守恒方程。

这些方程可以用来描述流体的流动特性,如速度分布、压力分布等。

在实际应用中,可以通过求解这些方程来预测流体流动的行为。

三、刘体流动的类型刘体流动可以分为层流和湍流两种类型。

1.层流:层流是指流体质点在流动过程中遵循谢姆的流体力学规律,流体质点的运动方式有序,并且流速的分布是有规律的。

层流一般发生在低速流或小管径情况下,流体的运动速度不超过一定的临界速度。

2.湍流:湍流是指流体质点在流动过程中运动不规则,流速分布无序的流动方式。

湍流一般发生在高速流或大管径情况下,流体的运动速度超过临界速度。

四、刘体流动的影响因素刘体流动的行为受到多种因素的影响,包括以下几个方面:1.管道形状:管道形状对刘体流动的行为有着重要的影响。

管道中的液体流动管道中的液体流动是液体在管道中运动和传输的过程。

液体流动在日常生活和工业生产中起着重要的作用,涉及到很多领域,如供水、石油输送、化学工程等。

了解液体在管道中的流动规律,对于管道设计、操作和维护都具有重要意义。

一、液体流动的原理液体流动的原理主要涉及两个重要的物理学定律,即贯穿流方程和伯努利定律。

1. 贯穿流方程贯穿流方程是描述液体流动的基本方程之一,可以表示为:Q = Av其中,Q是液体的流量,A是流体通过管道横截面的面积,v是液体的流速。

贯穿流方程表明,在单位时间内通过管道单位面积的液体流动的体积等于液体的流速乘以管道的横截面积。

2. 伯努利定律伯努利定律是描述液体在流动过程中能量转换的定律,可以表示为:P + 1/2ρv² + ρgh = 常数其中,P是液体的压力,ρ是液体的密度,v是液体的流速,g是重力加速度,h是液体的高度。

伯努利定律表明,在液体流动中,液体的压力、速度和重力势能之间存在着相互转换的关系。

二、管道中的液体流动类型在管道中,液体的流动可以分为层流和湍流两种类型。

1. 层流层流是指液体在管道中呈现出规则的、无交错的流动状态。

在层流中,液体的流速是均匀的,流体粒子的速度分布呈现顺序排列,层与层之间不存在明显的混合和对流的现象。

层流具有流速低、流动平稳和粘性损失小等特点。

2. 湍流湍流是指液体在管道中呈现出不规则的、随机的流动状态。

在湍流中,液体的流速不均匀,流体粒子的速度呈现混乱的分布,存在着涡流和涡旋的运动。

湍流具有流速高、流动不稳定和粘性损失大等特点。

三、影响管道液体流动的因素管道液体流动受到多种因素的影响,主要包括以下几个方面:1. 管道的几何形状管道的几何形状直接影响液体的流速和流量。

例如,管道的直径和长度会影响液体流动的阻力和压力损失,管道的弯曲和收缩等处会引起液体的湍流和涡流现象。

2. 液体的性质液体的粘度、密度和流变性质等都会对液体的流动特性产生影响。

管中流动状态与管状态的关系摘要本文通过雷诺实验介绍了流体流动的两种状态,即层流和湍流,并且介绍了圆管和其他异性管的临界雷诺数。

随后用纳维-斯托克斯公式分析层流圆管和缝隙中的流动状态,简单介绍了一种用于分析湍流关键词雷诺实验层流湍流圆管流动缝隙流动众所周知,流体的流动阻力及速度分布均与流体的流动状态紧密相关。

因此,流体的流动状态的研究无疑具有非常重要的理论价值与实际意义。

1883年英国物理学家雷诺通过大量实验,发现了流体在管道中流动是存在两种内部结构完全不同的流动状态,即层流和湍流。

两种流动状态可通过实验来观察,即雷诺实验。

一、流体状态的分类与界定1、雷诺实验雷诺数代表惯性力和粘性力之比,雷诺数不同,这两种力的比值也不同,由此产生内部结构和运动性质完全不同的两种流动状态。

这种现象用图1-a所示的雷诺实验装置可以清楚地观测出来。

图表 1 雷诺实验装置容器6和3中分别装满了水和密度与水相同的红色液体,容器6由水管2供水,并由溢流管1保持液面高度不变。

打开阀8让水从玻璃管7中流出,这时打开阀4,红色液体也经细导管5流入水平玻璃管7中。

调节阀8使管7中的流速较小时,红色液体在管7中呈一条明显的直线,将小管5的出口上下移动,则红色直线也上下移动,红色水的直线形状都很稳定,这说明此时整个管中的水都是沿轴向流动,流体质点没有横向运动,不相互混杂,如图1-b所示。

液体的这种流动状态称为层流。

当调整阀门8使玻璃管中的流速逐渐增大至某一值时,可以看到红线开始出现抖动而呈波纹状,如图1-c所示,这表明层流状态被破坏,液流开始出现紊乱。

若管7中流速继续增大,红线消失,红色液体便和清水完全混杂在一起,如图1-d所示,表明此时管中流体质点有剧烈的互相混杂,质点运动速度不仅在轴向而且在纵向均有不规则的脉动现象,这是的流动状态称为湍流。

如果将阀门8逐渐关小,湍乱现象逐渐减轻,当流速减小至一定值时,红色水又重新恢复直线形状出现层流。

第一章 流体流动§4 流体在管内流动时的摩擦阻力损失本节重点:直管阻力与局部阻力的计算,摩擦系数的影响因素。

难点:用量纲分析法解决工程实际问题。

流动阻力的大小与流体本身的物理性质、流动状况及壁面的形状等因素有关。

化工管路系统主要由两部分组成,一部分是直管,另一部分是管件、阀门等。

相应流体流动阻力也分为两种:直管阻力:流体流经一定直径的直管时由于内摩擦而产生的阻力; 局部阻力:流体流经管件、阀门等局部地方由于流速大小及方向的改变而引起的阻力。

一 范宁公式(Fanning )1、范宁公式 :范宁经过理论推导,得到了以下公式: 22l u h f d λ= (1-53) 式(1-53)为计算流体在直管内流动阻力的通式,称为范宁(Fanning )公式。

式中λ为无量纲系数,称为摩擦系数或摩擦因数,与流体流动的Re 及管壁状况有关。

式(1-53)也可以写成:22u d l h p f f ρλρ==∆ (1-54) 应当指出,范宁公式对层流与湍流均适用,只是两种情况下摩擦系数λ不同。

2、管壁粗糙度对摩擦系数λ的影响光滑管:玻璃管、铜管、铅管及塑料管等称为光滑管;粗糙管:钢管、铸铁管等。

管道壁面凸出部分的平均高度,称为绝对粗糙度,以ε表示。

绝对粗糙度与管径的比值即dε,称为相对粗糙度。

工业管道的绝对粗糙度数值见教材(P27表1-1)。

管壁粗糙度对流动阻力或摩擦系数的影响,主要是由于流体在管道中流动时,流体质点与管壁凸出部分相碰撞而增加了流体的能量损失,其影响程度与管径的大小有关,因此在摩擦系数图中用相对粗糙度dε,而不是绝对粗糙度ε。

流体作层流流动时,流体层平行于管轴流动,层流层掩盖了管壁的粗糙面,同时流体的流动速度也比较缓慢,对管壁凸出部分没有什么碰撞作用,所以层流时的流动阻力或摩擦系数与管壁粗糙度无关,只与Re有关。

流体作湍流流动时,靠近壁面处总是存在着层流内层。

如果层流内层的厚度δL大于管壁的绝对粗糙度ε,即δL>ε时,如图1-28(a)所示,此时管壁粗糙度对流动阻力的影响与层流时相近,此为水力光滑管。

第一章 流体流动§4 流体在管内流动时的摩擦阻力损失本节重点:直管阻力与局部阻力的计算,摩擦系数的影响因素。

难点:用量纲分析法解决工程实际问题。

流动阻力的大小与流体本身的物理性质、流动状况及壁面的形状等因素有关。

化工管路系统主要由两部分组成,一部分是直管,另一部分是管件、阀门等。

相应流体流动阻力也分为两种:直管阻力:流体流经一定直径的直管时由于内摩擦而产生的阻力; 局部阻力:流体流经管件、阀门等局部地方由于流速大小及方向的改变而引起的阻力。

一 范宁公式(Fanning )1、范宁公式 :范宁经过理论推导,得到了以下公式: 22l u h f d λ= (1-53) 式(1-53)为计算流体在直管内流动阻力的通式,称为范宁(Fanning )公式。

式中λ为无量纲系数,称为摩擦系数或摩擦因数,与流体流动的Re 及管壁状况有关。

式(1-53)也可以写成:22u d l h p f f ρλρ==∆ (1-54) 应当指出,范宁公式对层流与湍流均适用,只是两种情况下摩擦系数λ不同。

2、管壁粗糙度对摩擦系数λ的影响光滑管:玻璃管、铜管、铅管及塑料管等称为光滑管;粗糙管:钢管、铸铁管等。

管道壁面凸出部分的平均高度,称为绝对粗糙度,以ε表示。

绝对粗糙度与管径的比值即dε,称为相对粗糙度。

工业管道的绝对粗糙度数值见教材(P27表1-1)。

管壁粗糙度对流动阻力或摩擦系数的影响,主要是由于流体在管道中流动时,流体质点与管壁凸出部分相碰撞而增加了流体的能量损失,其影响程度与管径的大小有关,因此在摩擦系数图中用相对粗糙度dε,而不是绝对粗糙度ε。

流体作层流流动时,流体层平行于管轴流动,层流层掩盖了管壁的粗糙面,同时流体的流动速度也比较缓慢,对管壁凸出部分没有什么碰撞作用,所以层流时的流动阻力或摩擦系数与管壁粗糙度无关,只与Re有关。

流体作湍流流动时,靠近壁面处总是存在着层流内层。

如果层流内层的厚度δL大于管壁的绝对粗糙度ε,即δL>ε时,如图1-28(a)所示,此时管壁粗糙度对流动阻力的影响与层流时相近,此为水力光滑管。

随Re的增加,层流内层的厚度逐渐减薄,当δL<ε时,如图1-28(b)所示,壁面凸出部分伸入湍流主体区,与流体质点发生碰撞,使流动阻力增加。

当Re大到一定程度时,层流内层可薄得足以使壁面凸出部分都伸到湍流主体中,质点碰撞加剧,致使粘性力的影响可以忽略,而包括粘度μ在内的Re 不再影响摩擦系数的大小,流动进入了完全湍流区,此为完全湍流粗糙管。

3、莫狄(Moody )摩擦系数图摩擦系数λ=(Re ,d ε),如图1-29所示,称为莫狄(Moody )摩擦系数图。

根据Re 不同,图1-29可分为四个区域;(1)层流区 (Re≤2000),λ与d ε无关,与Re 为直线关系,即Re 64=λ,此时,H f 与u 的一次方成正比:222322Re 642d lu u d l u d l h f ρμλ=== (1-56) 232dul h p f f μρ==∆(哈根-泊谡叶公式)(1-57) (2)过渡区(2000<Re<4000),在此区域内层流或湍流的λ~Re 曲线均可应用,对于阻力计算,宁可估计大一些,一般将湍流时的曲线延伸,以查取λ值,即按湍流处理。

图1-28 流体流过管壁面的情况(3)湍流区(Re≥4000以及虚线以下的区域),此时λ=f(Re 、d ε),当 d ε一定时,λ随Re 的增大而减小,Re 增大至某一数值后,λ下降缓慢;当Re 一定时,λ随d ε的增加而增大。

其适用范围为Re =3×103~105。

此时能量损失H f 约与速度u 的1.75次方成正比。

(4)完全湍流区 (虚线以上的区域),此区域内各曲线都趋近于水平线,即λ与Re 无关,只与d ε有关。

对于特定管路,d ε一定,λ为常数,根据直管阻力通式可知,H f ∝u 2,所以此区域又称为阻力平方区。

从图中也可以看出,相对粗糙度d ε愈大,达到阻力平方区的Re 值愈低。

图1-29 摩擦系数λ与雷诺数Re 及相对粗糙度d ε的关系4、经验公式:关于λ计算,除了用Moody 图查取外,还可以利用一些经验公式计算。

如:1)适用于光滑管的柏拉修斯(Blasius )式:25.0Re 3164.0=λ (1-58)其适用范围为Re =5×103~105。

此时能量损失H f 约与速度u 的1.75次方成正比。

2)考莱布鲁克(Colebrook )式)Re 51.27.3d /lg(21λ+ε=λ 此式适用于湍流区的光滑管与粗糙管直至完全湍流区,λ为隐函数。

3)哈兰德式(Haaland )]Re9.6)7.3d /lg[(8.111.1+ε-=λ 式中λ为显函数,计算比较方便。

例题 分别计算下列情况下,流体流过φ76×3mm 、长10m 的水平钢管的能量损失、压头损失及压力损失。

1.密度为910kg/m 3、粘度为72cP 的油品,流速为1.1m/s ;. 2、20℃的水,流速为2.2 m/s 。

解:(1)油品:200097310721.191007.0Re 3<=⨯⨯⨯==-μρud流动为层流。

摩擦系数可从图1-28上查取,也可用式Re64=λ计算:0658.097364Re 64===λ所以能量损失 :压头损失:压力损失:(2)20℃水的物性:3kg/m 2.998=ρ,310005.1-⨯=μ Pa·s531053.110005.12.22.99807.0⨯=⨯⨯⨯==-μρud Re流动为湍流。

求摩擦系数尚需知道相对粗糙度d ε,查表1-1,取钢管的绝对粗糙度ε为0.2mm ,则 00286.0702.0==d ε根据Re=1.53×105及d ε=0.00286查图1-28,得λ=0.027所以能量损失压头损失压力损失二、非圆形管的阻力损失计算对于非圆形管内的湍流流动,仍可用在圆形管内流动阻力的计算式,但需用非圆形管道的当量直径代替圆管直径。

当量直径定义为∏⨯⨯⨯=A d e 444=润湿周边流通截面积水力半径= (1-59) 例如,对于套管环隙,当内管的外径为d 1,外管的内径为d 2时,其当量直径为()1212212244d d d d d d d e -=+-⨯=πππ对于边长分别为a 、b 的矩形管,其当量直径为ba ab b a ab d e +=+⨯=2)(24 在层流情况下,采用当量直径计算阻力时,误差较大,此时应对式Re64=λ中的64进行修正,改写为 ReC =λ (1-60) 式中C 为无量纲常数,如正方形为57,等边三角形为53等(如P30表1-2所示)。

注意,当量直径只用于非圆形管道流动阻力的计算,而不能用于流通面积及流速或流量的计算。

三、局部阻力计算局部阻力有两种计算方法:阻力系数法和当量长度法。

(一)阻力系数法克服局部阻力所消耗的机械能,可以表示为动能的某一倍数,即22/u h fζ= (1-61) 或 g u H f22/ζ= (1-61a )式中ζ称为局部阻力系数,无量纲,一般由实验测定。

常用管件及阀门的局部阻力系数见教材P31表1-3。

注意表中当管截面突然扩大和突然缩小时,式(1-61)及(1-61a )中的速度u 均以小管中的速度计。

当流体自容器进入管内(突然缩小),5.0=进口ζ,称为进口阻力系数;当流体自管子进入容器或从管子排放到管外空间(突然扩大),1=出口ζ,称为出口阻力系数。

当流体从管子直接排放到管外空间时,管出口内侧截面上的压强可取为与管外空间相同,但出口截面上的动能及出口阻力应与截面选取相匹配。

若截面取管出口内侧,则表示流体并未离开管路,此时截面上仍有动能,系统的总能量损失不包含出口阻力;若截面取管出口外侧,则表示流体已经离开管路,此时截面上动能为零,而系统的总能量损失中应包含出口阻力。

由于出口阻力系数1=出口ζ,两种选取截面方法计算结果相同。

(二)当量长度法将流体流过管件或阀门的局部阻力,折合成直径相同、长度为e l 的直管所产生的阻力即:22/u d l h e fλ= (1-64)或 g u d l H e f22/λ= (1-64a ) 式中e l 称为管件或阀门的当量长度。

同样,管件与阀门的当量长度也由实验测定,有时也以管道直径的倍数d l e 表示。

见教材P32表1-4。

(三)流体在管路中的总阻力前已说明,化工管路系统是由直管和管件、阀门等构成,因此流体流经管路的总阻力应是直管阻力和所有局部阻力之和。

计算局部阻力时,可用局部阻力系数法,亦可用当量长度法。

对同一管件,可用任一种计算,但不能用两种方法重复计算。

当管路直径相同时,总阻力:22/u d l h h h f f f ⎪⎭⎫ ⎝⎛∑+=+=∑ζλ (1-67)或 22/u d l l h h h e f f f ∑+=+=∑λ (1-65) 式中ζ∑、e l ∑分别为管路中所有局部阻力系数和当量长度之和。

当管路由若干直径不同的管段组成时,各段应分别计算,再加和。

注意管路计算时用的流速(管段或管路系统的流速)和伯努利方程中动能项的流速(衡算截面的流速)的区别例 如附图所示,料液由敞口高位槽流入精馏塔中。

塔内进料处的压力为30kPa (表压),输送管路为φ45×2.5mm 的无缝钢管,直管长为10m 。

管路中装有180º回弯头一个,90º标准弯头一个,标准截止阀(全开)一个。

若维持进料量为5m 3/h ,问高位槽中的液面至少应高出进料口多少米?操作条件下料液的物性:3kg/m 890=ρ,3102.1-⨯=μ Pa·s解:如图取高位槽中液面为1-1′面,管出口内侧为2-2′截面,且以过2-2′截面中心线的水平面为基准面。

在1-1′与2-2′截面间列柏努利方程:f 22221211h p u 21g z p u 21g z ∑+ρ++=ρ++其中: z 1=H ; u 1≈0; p 1=0(表压);z 2=0; p 2=30kPa (表压);1.104.0785.036005d 4q u 22v 2=⨯=π= m/s 管路总阻力 2u d l h h h 2'f f f ⎪⎭⎫ ⎝⎛ζ∑+λ=+=∑ 431001.3103.11.189004.0Re ⨯=⨯⨯⨯==-μρud 取管壁绝对粗糙度3.0=εmm ,则 0075.0403.0==d ε从图1-28中查得摩擦系数036.0=λ由表1-2查得各管件的局部阻力系数:进口突然缩小 5.0=ζ180º回弯头 5.1=ζ90º标准弯头 75.0=ζ标准截止阀(全开) 4.6=ζ15.94.675.05.15.0=+++=∑∴ζ32 98.1021.115.904.010036.02u d l h 22f =⎪⎭⎫ ⎝⎛+⨯=⎪⎭⎫ ⎝⎛ζ∑+λ=∑J/kg 所求位差m 62.481.9/)98.1021.18901030(g /)h 2u p (h 23f 222=++⨯=∑++ρ= 本题也可将截面2-2′取在管出口外侧,此时流体流入塔内,2-2′截面速度为零,无动能项,但应计入出口突然扩大阻力,又1=出口ζ,所以两种方法的结果相同。