KBC常减压装置的全流程模拟

- 格式:pdf

- 大小:2.81 MB

- 文档页数:4

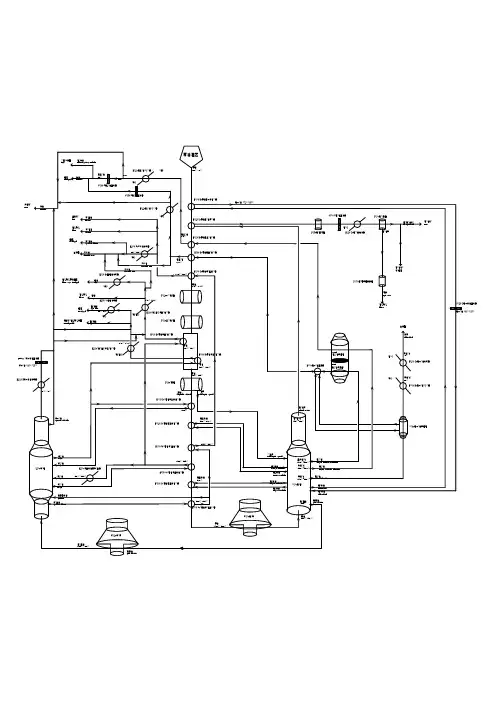

常减压装置仿真培训软件常减压装置仿真项目常规仿真部分用户手册目录一、工艺流程简介 (1)1.1装置的概况 (1)1.2装置流程说明 (1)二、设备列表 (5)三、仪表列表 (9)四、装置主要现场阀列表 (22)五、工艺卡片 (27)六、操作规程 (29)6.1正常开车 (29)6.2正常调节 (37)6.3正常停车 (54)6.4项目列表 (60)6.5 事故预案 (61)七、复杂控制回路 (69)7.1串级控制 (69)八、重点设备的操作 (70)8.1 F101 / F102点火操作 (70)九、仿DCS流程图画面 (72)十、现场流程图画面 (99)十一、仿真PI图 (119)一、工艺流程简介1.1装置的概况常减压一车间是由原石油部北京石油设计院设计、建工部第六工程局施工,1962年4月1日破土动工,1963年10月29日建成投产。

设计加工能力100万吨/年,装置总投资1,518万元。

共有设备223台,其中加热炉2台、塔6座、转动设备66台、冷换设备121台。

经过四次大的技术改造,原油加工能力达到了270万吨/年,装置能耗达到10.98千克标油/吨。

1990年9月新建航煤脱硫醇系统,满足了1003#航煤的生产需求。

2000年3月新建电脱盐系统,满足了140万吨/年重油催化的生产需要。

常减压蒸馏是炼油生产中的第一道加工工序。

根据原油中各馏分的沸点不同,在常压、减压等条件下将其分割成不同的组分,即汽油、煤油、柴油、润滑油料和各种二次加工原料等。

本装置是根据原油中各组份的沸点(挥发度)不同,将混合物切割成不同沸点的“馏份”。

即是利用加热炉将原油进行加热,生成汽液两相,在常压塔中,使汽液两相进行充分的热量交换和质量交换,在提供塔顶回流和塔底吹汽的条件下对原油进行精馏,从塔顶分馏出沸点较低的产品——汽油,从塔底分出沸点较重的产品——重油,从塔中部抽出各侧线产品,即煤油、轻柴油、重柴油、蜡油等。

常压蒸馏后剩下的分子量较大的重油组份在高温下易分解(500℃左右),为了将常压重油中的各种高沸点的润滑油组份分离出来,根据压力越低油品沸点就越低的特性,采用在减压塔塔顶使用蒸汽喷射泵抽真空的方法(即真空蒸馏),使加热后的常压重油在负压条件下进行分馏,从而使高沸点的组份在相应的温度下依次馏出做为润滑油料。

装置名称: 常减压装置加工能力: 250万吨/年设计商: SEIDCS类型:GUS一.工艺说明:1、装置的生产过程原油用泵抽送到换热器,换热至110℃左右,加入一定量的破乳剂和洗涤水,充分混合后进入一级电脱盐罐。

同时,在高压电场的作用下,使油水分离。

脱水后的原油从一级电脱盐罐顶部集合管流出后,再注入破乳剂和洗涤水充分混合后进入二级电脱盐罐,同样在高压电场作用下,进一步油水分离,达到原油电脱盐的目的。

然后再经过换热器加热到一般大于200℃进入初馏塔,在初馏塔拔出一部分轻组分。

拔头油再用泵抽送到换热器继续加热到280℃以上,然后去常压炉升温到360℃进常压塔,在常压塔拔出重柴油以前组分,高沸点重组分再用泵抽送减压炉升温到390℃进减压塔,在减压塔拔出润滑油料,塔底重油经泵抽送到换热器、冷却槽,最后出装置。

2、装置流程说明1)原油预处理及换热系统温度在40℃左右的原油自原油罐区输入本装置先经三路换热。

第一路经换热器E202(原油-减一线)、E102(原油-蒸顶循环)、E302(原油-减底)换热至120℃;第二路经换热器E218(原油-常顶)、E104(原油-减二线)、E201(原油-常顶循环)换热至121℃;第三路经换热器E216(原油-常二线)、E203 (原油-常一线)、E219 (原油-常一中)换热至121℃。

三路混合后温度为120℃左右进入电脱盐罐D101和D102。

在电脱盐罐入口管线上有注破乳剂,脱钙剂,注水点、静态混合器和混全阀,使得原油、水和破乳剂能够充分地混合。

电脱盐罐中的原油,在强电场的作用下分离出盐和水,而脱盐后的原油又分四路换热。

一路经换热器E103 (原油-减一中)、E106(原油-常一中)、E105(原油-减底)、E107 (原油-常二线)、E206 (原油-减二中)换热至212℃;另一路经换热器E215 (原油-常二线)、E213(原油-减三线)、E207(原油-减二线)、E221(原油-减一中)、E222 (原油-常二中)换热至217℃。

常减压装置的全流程模拟镇海炼化公司生产处郑文刚【摘要】本文介绍了使用Petro-SIM V3.0桌面炼油厂模拟软件构建公司Ⅰ常减压装置的主要过程,通过分析模型的优缺点,并结合当前加工新油种的需求,给出了模型的几个应用实例,从而表明严格精确的模型能够明显提高生产运行和管理水平。

本文最后探讨并给出了进一步完善该模型的措施和建议。

一、前言在炼油厂中,常减压装置处于加工链的最上端,常减压装置因为加工量大,加工方案和加工油种经常改变,因此确保常减压装置的稳定优化操作对于炼油企业总体技术经济指标以及下游装置来说意义重大。

随着现代计算技术的突飞猛进,使用软件来模拟蒸馏过程的技术也已经日益成熟。

目前设计部门已经普遍采用模拟软件来设计常减压装置,而生产、计划、调度、质检等部门也逐步开始使用这类工具指导和预测日常生产,分析和故障排除。

可以预计在不久的将来,软件模拟技术将在各炼厂得到迅速推广和应用。

二、模拟软件简介目前大型通用模拟软件有Aspen Plus,Aspen Hysys,SimSci ProII以及KBC Petro-SIM。

这些软件在模拟蒸馏设备方面都很成熟,而且各有优点。

本文采用KBC Petro-SIM软件进行常减压装置的全流程建模。

因为采用这个软件能够很方便地预测原油及产品的性质分布,而这对于生产运行而言是比较重要的。

三、原油评价数据的合成本文采用镇海公司原油评价数据为准,因为公司内部的原油评价数据各窄馏分分析数据有重叠,如果直接采用Petro-SIM系统提供的原油合成功能误差较大。

为此本文另辟蹊径提出了在流程图环境中合成原油评价的新方法。

经过验证,这个方法准确,可靠。

由于流程图环境的数据可以和Excel交互,通过进一步开发Excel原油评价数据输入界面,可使合成原油评价数据的工作迅速而简便。

新方法分成三个步骤,第一步是在Excel中输入原油评价中的窄馏分数据,然后把数据传递到模型中;第二步使用spreadsheet把数据传递给Refinery to Crude模块,该模块负责合成输入的各窄馏分,比如石脑油,煤油,柴油,蜡油和渣油等;第三步是用Component Splitter 切除窄馏分的重叠部分,然后把结果即无重叠的各窄馏分再混合形成最终的原油评价数据。

常减压装置主要工艺流程路线及重要工艺条件1 主要工艺路线1.1 初馏系统原油自装置外原油罐区来,经原油泵后分两路送入脱前原油换热系统.脱前原油分别与初定循环油、常顶循环油、常一线油、常二线油、常三线油、减一线油、常一中油和常二中油进行换热,脱后原油分别与常一线油、常二线油、常三线油、常一中油、常二中油、减一线油、减二线油、减三线油、减一中油、减二中油和减渣油进行换热。

两路脱盐原油换热后合并进入初馏塔,混合后的脱盐原油温度为253℃。

初馏塔共26层塔板,合并后的脱盐原油从初馏塔第四层塔板送入塔内蒸馏。

初馏塔定的油气与原油换热到87℃,进入初顶空冷器冷凝冷却到60℃,再进过初顶水冷器冷凝冷却到40℃后进入初顶回流以及产品罐进行气液分离.初顶不凝气从产品管顶部送至初顶气分液罐作为常压加热炉的燃料,初顶气也可进入压缩机入口分液罐经压缩机升压后去焦化装置脱硫;初顶油用初顶回流及产品泵从产品罐中抽出,一部分打回初馏塔顶做回流,另一部分送至轻烃回收部分回收其中的轻烃;产品罐中的水相与常顶回流及常压产品罐的水相一起作为含硫污水由常顶含硫污水泵送出装置.初侧线油从初馏塔的第十六层或第十二层塔板送出,由初侧泵送至常压塔与常一中返塔线合并送入常压塔。

初底油从初馏塔顶抽出,经初低泵送入初底油换热系统换热。

初底油在换热前分成两路,与常二中油、常三线油、减二中油和渣油进行换热,温度达到295℃,再分八路送入常压炉加热,升温至358℃,进入常压塔第六层塔盘。

1.2 常压系统常压塔共50层塔盘,加热后初底油作为进料从第六层塔盘进入,气提蒸汽由塔底通入.常压塔顶油气经常顶空冷器冷却冷凝至60℃,再经常顶水冷器冷凝冷却至40℃后送入常顶回流及产品罐,在此进行气液分离。

常顶不凝气从常顶回流及产品罐顶部送出,与自减顶分水罐来的减顶气混合后一起经压缩机入口分凝罐分液并经常顶气压缩机升压后送出装置,至焦化装置做进一步处理。

需要时常顶气课由压缩机入口分液罐直接去常减顶燃料气分液罐,作为常压炉的燃料;常顶回流及产品泵将常顶油从常顶回流及产品罐中抽出,送出装置。

常减压蒸馏装置流程咱先来说说这个装置是干啥的吧。

它就像是一个石油的大变身工厂。

石油刚从地底下抽出来,那可是个超级复杂的混合体,啥东西都有。

常减压蒸馏装置呢,就是要把这个复杂的石油按照不同的沸点范围,把里面有用的东西一样一样地分离出来。

这就好比是把一堆混合的小珠子,按照大小或者颜色给分开来,不过这可比分珠子难多啦。

这个装置里有常压塔和减压塔这两个大部件。

常压塔就像是一个超级大的蒸笼,石油被送进去之后,在一定的压力下加热。

这时候,那些沸点比较低的成分就像调皮的小猴子,先按捺不住啦,它们就会变成气体往上跑。

跑到一定的高度,温度低了,又变成液体被收集起来。

这些先跑出来的东西,就像石油里的小先锋,可能是汽油之类比较轻的油品。

减压塔呢,它的压力比常压塔低很多。

为啥要有减压塔呢?因为有些石油成分啊,它们的沸点特别高,如果在常压下蒸馏,需要超级高的温度,这样的话就容易把这些成分给搞坏了,就像你烤蛋糕,温度太高蛋糕就糊了一样。

所以在减压的环境下,这些高沸点的成分就可以在比较低的温度下被蒸馏出来,不会被破坏。

这减压塔就像是常压塔的小帮手,把那些常压塔搞不定的高沸点的重油成分再进一步分离。

再说说这个装置里的一些辅助设备吧。

比如说加热炉,那就是给石油加热的大暖炉。

它得把石油加热到合适的温度,就像厨师做菜得把锅烧热一样。

要是温度不够,石油里的成分就不能很好地分离;要是温度太高,又容易出问题。

还有换热器,这就像是一个热量的小搬运工。

它把已经蒸馏出来的热的油品的热量传递给还没蒸馏的冷的石油,这样就可以节约能源啦,就像你把热水瓶里的热水倒进冷水杯里,让冷水变热一样,既方便又环保。

整个常减压蒸馏装置的流程就像是一场精心编排的舞蹈。

每个设备都有自己的角色,它们相互配合,才能把石油这个复杂的家伙处理好。

从石油进入装置开始,经过加热、蒸馏、分离,最后得到各种各样有用的油品。

这个过程虽然复杂,但是充满了科学的智慧和人类的创造力。

就像我们生活中的很多事情一样,每个环节都很重要,缺了哪一个都不行。

常减压装置工艺流程说明一、原油换热及初馏部分原油经原油泵P1001 A-C升压进入装置后分为两路,一路与原油—初顶油气换热器E1001AB换热,然后经过原油—常顶循(II)换热器E1003、原油—减一及减一中换热器E1004、原油—常一中(II)换热器E1005AB、原油—常三线(II)换热器E1006AB,换热后温度升至134℃,与另一路换后原油合并进电脱盐罐V1001;另外一路与原油—常顶油气换热器E1002AB换热后,依次经过原油—常顶循(I)换热器E1007、原油—常一线换热器E1008、原油—常二线(II)换热器E1009、原油—减渣(V)换热器E1010A-C,温度升至138℃,与另一路合并。

合并后温度为136℃的原油至电脱盐。

脱盐后的原油分为两路,一路脱后原油分别经过E1011AB、E1012AB、E1013AB、E1014A-C、E1015AB,分别与减三线(II)、常二线(I)、常二中(II)、减渣(IV)、减二及减二中换热,温度升至240℃。

另一路脱后原油分别经过E1016、E1018、E1019AB、E1020A-C,分别与减二线、常一中(I)、减三线(I)、减三及减三中(II)换热,温度升至236℃,然后与从E1015AB来的脱后原油合为一路进入初馏塔T1001。

初馏塔顶油气经过E1001AB,与原油换热后再经初顶油气空冷器Ec1001AB、后冷器E1041AB,冷凝冷却到40℃后,进入初馏塔顶回流罐V1002进行气液分离,V1002顶不凝气进入低压瓦斯罐,然后引至加热炉F1001燃烧。

初顶油进入初顶油泵P1002AB,升压后一路作为初馏塔顶回流返回到T1001顶部,另一路作为汽油馏分送至罐区(汽油)。

初馏塔底油经初底泵P1003AB抽出升压后分为两路,一路经初底油—减渣(III)换热器E1021A-D、初底油—常三线(I)换热器E1022、初底油—减三及减三中(I)换热器E1026A-C,换热至297℃;另一路经过初底油—常二中(I)换热器E1025A-C、初底油—减渣(II)换热器E1026A-D换热后温度升至291℃,二路混合后温度为294℃,进入初底油—减渣(I)换热器,温度升至311℃进常压炉F1001,经加热炉加热至369℃后,进入常压塔T1002进行分离。

![常减压装置流程模拟与优化案例分析 [兼容模式]](https://uimg.taocdn.com/b4cfa4c9c77da26925c5b07a.webp)

常减压装置工艺流程说明一、原油换热及初馏部分原油经原油泵P1001 A-C升压进入装置后分为两路,一路与原油—初顶油气换热器E1001AB换热,然后经过原油—常顶循(II)换热器E1003、原油—减一及减一中换热器E1004、原油—常一中(II)换热器E1005AB、原油—常三线(II)换热器E1006AB,换热后温度升至134℃,与另一路换后原油合并进电脱盐罐V1001;另外一路与原油—常顶油气换热器E1002AB换热后,依次经过原油—常顶循(I)换热器E1007、原油—常一线换热器E1008、原油—常二线(II)换热器E1009、原油—减渣(V)换热器E1010A-C,温度升至138℃,与另一路合并。

合并后温度为136℃的原油至电脱盐。

脱盐后的原油分为两路,一路脱后原油分别经过E1011AB、E1012AB、E1013AB、E1014A-C、E1015AB,分别与减三线(II)、常二线(I)、常二中(II)、减渣(IV)、减二及减二中换热,温度升至240℃。

另一路脱后原油分别经过E1016、E1018、E1019AB、E1020A-C,分别与减二线、常一中(I)、减三线(I)、减三及减三中(II)换热,温度升至236℃,然后与从E1015AB来的脱后原油合为一路进入初馏塔T1001。

初馏塔顶油气经过E1001AB,与原油换热后再经初顶油气空冷器Ec1001AB、后冷器E1041AB,冷凝冷却到40℃后,进入初馏塔顶回流罐V1002进行气液分离,V1002顶不凝气进入低压瓦斯罐,然后引至加热炉F1001燃烧。

初顶油进入初顶油泵P1002AB,升压后一路作为初馏塔顶回流返回到T1001顶部,另一路作为汽油馏分送至罐区(汽油)。

初馏塔底油经初底泵P1003AB抽出升压后分为两路,一路经初底油—减渣(III)换热器E1021A-D、初底油—常三线(I)换热器E1022、初底油—减三及减三中(I)换热器E1026A-C,换热至297℃;另一路经过初底油—常二中(I)换热器E1025A-C、初底油—减渣(II)换热器E1026A-D换热后温度升至291℃,二路混合后温度为294℃,进入初底油—减渣(I)换热器,温度升至311℃进常压炉F1001,经加热炉加热至369℃后,进入常压塔T1002进行分离。

常减压装置的全流程模拟【摘要】本文介绍了使用Petro-SIM V3.0桌面炼油厂模拟软件构建公司Ⅰ常减压装置的主要过程,通过分析模型的优缺点,并结合当前加工新油种的需求,给出了模型的几个应用实例,从而表明严格精确的模型能够明显提高生产运行和管理水平。

【关键字】常减压流程模拟 Petro-SIM一、前言在炼油厂中,常减压装置处于加工链的最上端,常减压装置因为加工量大,加工方案和加工油种经常改变,因此确保常减压装置的稳定优化操作对于炼油企业总体技术经济指标以及下游装置来说意义重大。

随着现代计算技术的突飞猛进,使用软件来模拟蒸馏过程的技术也已经日益成熟。

目前设计部门已经普遍采用模拟软件来设计常减压装置,而生产、计划、调度、质检等部门也逐步开始使用这类工具指导和预测日常生产,分析和故障排除。

可以预计在不久的将来,软件模拟技术将在各炼厂得到迅速推广和应用。

二、模拟软件简介目前大型通用模拟软件有Aspen Plus,Aspen Hysys,SimSci ProII以及KBC Petro-SIM。

这些软件在模拟蒸馏设备方面都很成熟,而且各有优点。

本文采用KBC Petro-SIM软件进行常减压装置的全流程建模,因为采用这个软件能够很方便地预测原油及产品的性质分布,而这对于生产运行而言是比较重要的。

Petro-Sim软件是目前世界唯一能进行炼油厂全厂流程模拟的平台,它集Profimatics(包括催化,加氢裂化,重整,加氢,焦化,歧化,芳烃抽提等)动力学包和Hysys通用流程模拟平台于一体,这是上述其它软件不能比拟的。

三、原油评价数据的合成本文采用镇海公司原油评价数据为准,因为公司内部的原油评价数据各窄馏分分析数据有重叠,如果直接采用Petro-SIM系统提供的原油合成功能误差较大。

为此本文另辟蹊径提出了在流程图环境中合成原油评价的新方法。

经过验证,这个方法准确,可靠。

由于流程图环境的数据可以和Excel交互,通过进一步开发Excel原油评价数据输入界面,可使合成原油评价数据的工作迅速而简便。

工艺流程及主要操作简述:将物料1、物料2、物料3和物料4等原料,按一定比例配入到原料罐中,控制在一定液位,启动原料液泵将原料液送入常压炉进行加热,加热温度控制在93℃左右,之后将原料送入常压塔进行精馏,利用不同馏分的沸点范围不同,塔顶蒸出物料1蒸汽,物料2和物料3依次从侧一线、侧二线蒸出,经过冷凝器冷凝得到相应产品。

开车初始时塔顶进行全回流操作,当精馏塔塔顶气相温度稳定后,进行部分回流,产品分别流入各自的产品槽。

稳定一定时间后,进行取样分析。

当常压塔塔釜液位达到2/3时,开启真空泵,降低减压塔的压力至-0.05MPa时停止真空泵运行。

根据常压塔液位,适当开启常压塔塔釜出口阀,塔釜釜液经泵被送入到减压炉进行加热,加热温度控制在95℃左右,送入减压塔塔釜进行减压精馏。

塔顶分出物料1蒸汽,经冷凝后液体一部分返塔做循环回流,一部分送入到产品罐中。

塔侧一线、二线分别蒸出物料2和物料3,经冷凝后一部分回流另一部分送入各自的产品罐中。

塔釜残液经残液泵送到塔底残液罐中。

V001循环水槽循环水泵P106物料循环泵原料液贮罐P101常压原料液泵原料预热器E106常压塔釜冷却器常压侧二冷凝器E104常压侧一冷凝器常压侧一产品泵V105侧二线产品罐侧一线产品泵V106侧一线产品罐V102常压侧二凝液罐常压回流泵P105常压塔顶产品泵常压塔顶产品罐P205减压塔顶产品泵减压回流泵V103常压侧一凝液罐E103常压塔顶冷凝器V104常压塔顶凝液罐常压再沸器E203减压塔顶冷凝器V204减压塔顶凝液罐E204减压侧一冷凝器V203减压侧一凝液罐E205减压侧二冷凝器V202减压侧二凝液罐P203减压侧一产品泵P202减压侧二产品泵P201减压塔釜产品泵减压塔釜冷却器E202减压再沸器P201减压原料液泵V201塔釜产品罐V205真空缓冲罐真空泵常减压生产实训装置流程图。

一、工艺流程1. 1装置概况本装置为石油常减压蒸馏装置,原油经原油泵(P-1/1. 2)送入装置,到装置内经两路换热器,换热至120℃,加入一定量的破乳剂和洗涤水,充分混合后进入电脱盐罐(V1)进行脱盐。

脱后原油经过两路换热器,换热至235℃进入初馏塔(T1)闪蒸。

闪蒸后的拔头原油经两路换热器,换热至310℃,分四股进入常压塔加热炉(F1)升至368℃进入常压塔(T2)。

常压塔塔底重组分经泵送到减压塔加热炉(F2)升温至395℃进入减压塔(T4)。

减压塔塔底渣油经两路换热器,送出装置。

1. 2工艺原理 1. 2. 1原油换热罐区原油(45℃)经原油泵P -1/1. 2进入装置,分两路进行换热。

一路原油与E -1(常顶气)、E-2(常二线)、E-3(减一线)、E-4(减三线、E-5(常一线、E-6(减渣油换热到120℃;二路原油与E -14(常顶气)、E -16(常二线、E -17(减二线换热到127. 3℃。

两路原油混合换热后温度为120℃,注入冷凝水,经混合阀(PD I C -306)充分混合后,进入电脱盐罐(V -1 进行脱盐脱水。

脱后原油分成两路进行换热,一路脱后原油与E -7(常二线、E-8(减二线、E -9/1. 2(减三线、E-10/1~4(渣油换热到239. 8℃;二路脱后原油与E -11/1. 2(减一中)、E-12/1. 2(常二线、E--13/1. 2(减渣换热到239. 7℃。

两路脱后原油换热升温到230℃合为一路进入初馏塔(T -1 汽化段。

初馏塔塔顶油气经空冷气(KN -5/1~5)冷凝到77℃,进入初顶回流罐(V-2)。

油气经分离后,液相用初顶回流泵(P-4/1. 2)打回初馏塔顶作回流,其余油气继续由初顶空冷器(KN -1/1~3)、初顶后冷器(N-1)冷却到40℃,进入初顶产品罐(V -3 。

初馏塔侧线油从初馏塔第10层用泵(P-6/1. 2)抽出与常一中返塔线合并送到常压塔第33层塔盘上。

常减压装置操作规程一、引言二、操作人员的责任1.操作人员必须了解常减压装置的结构、原理及其运行要求,熟悉设备的用途和工作流程。

2.操纵常减压装置时必须认真履行职责,严格按照操作规程进行操作,确保设备的正常运行。

3.操作人员必须具备安全意识,遵守相关安全规定,防范事故的发生。

4.操作人员必须经过专业培训,取得相应的合格证书方可上岗操作。

1.操作人员进入工作场所前,应先了解常减压装置的工作状态和压力情况,确保设备处于正常工作状态。

2.操作人员必须佩戴个人防护用品,并检查其完好性。

3.在操作过程中,严禁在设备上触摸、擦拭或拆卸有故障的部件,必须由专业技术人员处理。

4.操作人员在接触设备时,应迅速清除手上的油污,避免滑脱和意外伤害的发生。

5.操作人员必须清楚各种维修工具的使用方法,正确使用并妥善保管。

6.操作人员必须定期检查设备的润滑情况,确保设备的正常运行。

7.操作人员在接替其他操作人员进行操作时,必须核对设备的工作状态和操作规程,确保工作的连续性和稳定性。

8.操作人员必须熟悉常减压装置的紧急停车操作,当发生异常情况时,必须立即采取紧急停车措施,并通知上级领导和相关负责人。

9.操作人员必须定期检查常减压装置的各项指标,如压力、温度、流量等,确保设备的正常运行,并将检查结果记录在相关日志中。

10.操作人员必须密切配合其他相关岗位的工作人员,如生产人员、安全巡检人员等,共同确保设备的安全运行。

四、操作事故的处理1.在操作过程中,若发现任何异常情况,包括设备故障、压力突然升高或降低等情况,操作人员应立即停止操作,并及时向上级领导和相关负责人报告,并采取相应的紧急措施。

2.在操作事故发生后,操作人员必须立即撤离现场,确保自身的安全,并配合相关部门进行事故调查。

3.在事故调查过程中,操作人员必须如实提供相关信息和资料,协助对事故的原因进行分析,并提出改进措施。

五、操作规程的修订1.随着技术的进步和设备的升级,操作规程需要定期修订,以适应新的工作环境和需求。