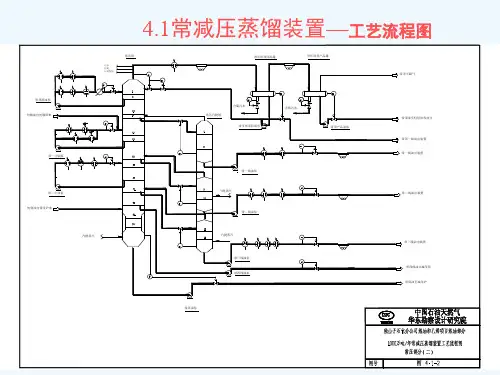

常减压蒸馏装置工艺流程图

- 格式:pdf

- 大小:132.11 KB

- 文档页数:1

常减压蒸馏装置自动控制解决方案一、前言中控在石化行业有着完善的装置解决方案, 丰富的工程实施经验。

目前WebField 系列控制系统已在诸如常减压蒸馏、催化裂化、加氢精制、延迟焦化、溶剂脱沥青、气体分离、各类制氢、硫磺回收、 PVC 、苯酐、苯胺、环己酮等炼油及石化行业的各个主流装置得到广泛应用,在国内炼油和石化行业市场占有率一直居于领先地位,是国内唯一的与中石化建立了 MES 建设战略合作伙伴关系的DCS 厂家,包括中石化、中石油所属的镇海炼化、扬子石化、茂名石化、齐鲁石化、大庆石化等大中型石化企业中均已采用中控提供的控制系统和解决方案实现了对炼油及石化生产过程的控制。

二、工艺流程简介常减压装置是炼油企业的基本装置, 是原油加工的第一道工序, 在炼油中起着非常重要的作用。

它的工艺过程是采用加热和蒸馏的方法反复地通过冷凝与汽化将原油分割成不同沸点范围的油品或半成品,将原油分离的过程。

主要分离产物有:重整原料、汽油组分、航空煤油、柴油、二次加工的原料 (润滑油、催化裂化原料等及渣油 (重整及焦化、沥青原料。

在常压塔中, 对原油进行精馏, 使气液两相充分实现热交换和质量交换。

在提供塔顶回流和塔底吹气的条件下, 从塔顶分馏出沸点较低的产品汽油, 从塔底分馏出沸点较高的重油, 塔中间抽出得到侧线产品,即煤油、柴油、重柴、蜡油等。

常压蒸馏后剩下的重油组分分子量较大, 在高温下易分解。

为了将常压重油重的各种高沸点的润滑油组分分离出来, 采用减压塔减压蒸馏。

使加热后的常压重油在负压条件下进行分馏, 从而使高沸点的组分在相应的温度下依次馏出,作为润滑油料。

常减压装置的减压蒸馏常采用粗转油线、大塔径、高效规整填料(GEMPAK 等多种技术措施。

实现减压操作低炉温、高真空、窄馏分、浅颜色, 提高润滑油料的品质。

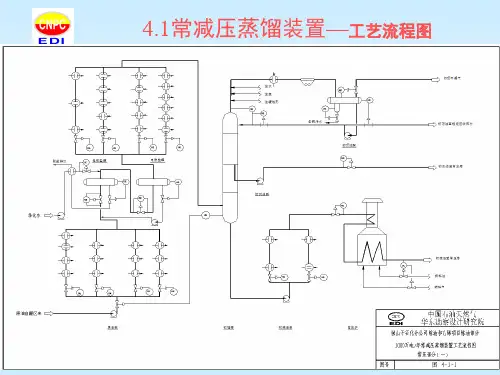

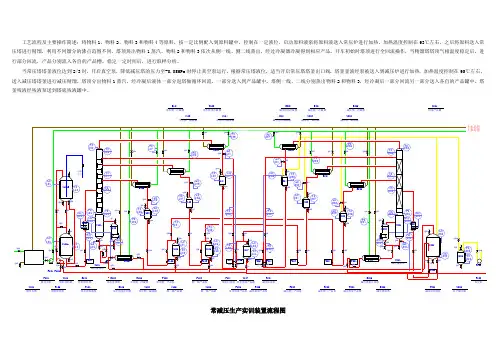

原油图 1 常减压装置工艺流程图三、控制方案3.1 装置关键控制常减压装置通常以常规单回路控制为主,辅以串级、均匀和切换等少量复杂控制。

工艺流程及主要操作简述:将物料1、物料2、物料3和物料4等原料,按一定比例配入到原料罐中,控制在一定液位,启动原料液泵将原料液送入常压炉进行加热,加热温度控制在93℃左右,之后将原料送入常压塔进行精馏,利用不同馏分的沸点范围不同,塔顶蒸出物料1蒸汽,物料2和物料3依次从侧一线、侧二线蒸出,经过冷凝器冷凝得到相应产品。

开车初始时塔顶进行全回流操作,当精馏塔塔顶气相温度稳定后,进行部分回流,产品分别流入各自的产品槽。

稳定一定时间后,进行取样分析。

当常压塔塔釜液位达到2/3时,开启真空泵,降低减压塔的压力至-0.05MPa时停止真空泵运行。

根据常压塔液位,适当开启常压塔塔釜出口阀,塔釜釜液经泵被送入到减压炉进行加热,加热温度控制在95℃左右,送入减压塔塔釜进行减压精馏。

塔顶分出物料1蒸汽,经冷凝后液体一部分返塔做循环回流,一部分送入到产品罐中。

塔侧一线、二线分别蒸出物料2和物料3,经冷凝后一部分回流另一部分送入各自的产品罐中。

塔釜残液经残液泵送到塔底残液罐中。

V001循环水槽循环水泵P106物料循环泵原料液贮罐P101常压原料液泵原料预热器E106常压塔釜冷却器常压侧二冷凝器E104常压侧一冷凝器常压侧一产品泵V105侧二线产品罐侧一线产品泵V106侧一线产品罐V102常压侧二凝液罐常压回流泵P105常压塔顶产品泵常压塔顶产品罐P205减压塔顶产品泵减压回流泵V103常压侧一凝液罐E103常压塔顶冷凝器V104常压塔顶凝液罐常压再沸器E203减压塔顶冷凝器V204减压塔顶凝液罐E204减压侧一冷凝器V203减压侧一凝液罐E205减压侧二冷凝器V202减压侧二凝液罐P203减压侧一产品泵P202减压侧二产品泵P201减压塔釜产品泵减压塔釜冷却器E202减压再沸器P201减压原料液泵V201塔釜产品罐V205真空缓冲罐真空泵常减压生产实训装置流程图。

常减压装置工艺流程说明一、原油换热及初馏部分原油经原油泵P1001 A-C升压进入装置后分为两路,一路与原油—初顶油气换热器E1001AB换热,然后经过原油—常顶循(II)换热器E1003、原油—减一及减一中换热器E1004、原油—常一中(II)换热器E1005AB、原油—常三线(II)换热器E1006AB,换热后温度升至134℃,与另一路换后原油合并进电脱盐罐V1001;另外一路与原油—常顶油气换热器E1002AB换热后,依次经过原油—常顶循(I)换热器E1007、原油—常一线换热器E1008、原油—常二线(II)换热器E1009、原油—减渣(V)换热器E1010A-C,温度升至138℃,与另一路合并。

合并后温度为136℃的原油至电脱盐。

脱盐后的原油分为两路,一路脱后原油分别经过E1011AB、E1012AB、E1013AB、E1014A-C、E1015AB,分别与减三线(II)、常二线(I)、常二中(II)、减渣(IV)、减二及减二中换热,温度升至240℃。

另一路脱后原油分别经过E1016、E1018、E1019AB、E1020A-C,分别与减二线、常一中(I)、减三线(I)、减三及减三中(II)换热,温度升至236℃,然后与从E1015AB来的脱后原油合为一路进入初馏塔T1001。

初馏塔顶油气经过E1001AB,与原油换热后再经初顶油气空冷器Ec1001AB、后冷器E1041AB,冷凝冷却到40℃后,进入初馏塔顶回流罐V1002进行气液分离,V1002顶不凝气进入低压瓦斯罐,然后引至加热炉F1001燃烧。

初顶油进入初顶油泵P1002AB,升压后一路作为初馏塔顶回流返回到T1001顶部,另一路作为汽油馏分送至罐区(汽油)。

初馏塔底油经初底泵P1003AB抽出升压后分为两路,一路经初底油—减渣(III)换热器E1021A-D、初底油—常三线(I)换热器E1022、初底油—减三及减三中(I)换热器E1026A-C,换热至297℃;另一路经过初底油—常二中(I)换热器E1025A-C、初底油—减渣(II)换热器E1026A-D换热后温度升至291℃,二路混合后温度为294℃,进入初底油—减渣(I)换热器,温度升至311℃进常压炉F1001,经加热炉加热至369℃后,进入常压塔T1002进行分离。