齿轮箱噪音辐射仿真方法对比

- 格式:pdf

- 大小:850.36 KB

- 文档页数:28

轨道交通齿轮箱的动态特性仿真与优化引言随着城市人口的增长和城市发展的需求,轨道交通系统在现代城市中扮演着重要角色。

作为重要的传动装置,轨道交通齿轮箱的性能和可靠性对整个轨道交通系统的安全运行至关重要。

本文将重点探讨轨道交通齿轮箱的动态特性仿真与优化方法,并阐述其在提高轨道交通系统运行效率和可靠性中的重要应用。

一、轨道交通齿轮箱的动态特性分析1. 动力学建模轨道交通齿轮箱的动态特性分析首先需要进行动力学建模。

通过建立齿轮箱的传动系数、齿轮的参数以及输入信号等方面的数学模型,可以实现齿轮箱的动态响应评估。

2. 振动与噪声分析轨道交通齿轮箱在运行过程中会产生振动和噪声。

振动与噪声分析是评估齿轮箱性能的重要指标之一。

通过仿真模拟和实际测量,可以对齿轮箱的振动响应和噪声产生机理进行分析,并寻找相应的优化方法。

3. 疲劳寿命评估齿轮是齿轮箱中承受最大载荷和压力的部件之一,因此其疲劳寿命评估对于轨道交通齿轮箱的可靠性至关重要。

通过建立齿轮的应力分析模型和疲劳寿命预测模型,可以对齿轮的寿命进行评估和优化设计。

二、轨道交通齿轮箱的动态特性仿真方法1. 有限元分析有限元分析是一种常用的轨道交通齿轮箱动态仿真方法。

通过建立齿轮箱的有限元模型,可以对其在不同载荷和工况下的动态响应进行分析。

有限元分析可以提供齿轮和齿轮箱的应力、变形和位移等信息,为优化设计和故障诊断提供重要参考。

2. 多体动力学仿真多体动力学仿真方法可以考虑更多系统的耦合效应,对轨道交通齿轮箱的动态特性进行综合考虑。

基于多体动力学仿真,可以分析齿轮箱在不同工况下的运动特性,如振动、扭矩传递等,并通过优化设计提高其运行效率和可靠性。

3. 振动信号处理与分析振动信号处理与分析可以帮助识别轨道交通齿轮箱的故障特征。

通过采集和处理齿轮箱的振动信号,可以提取有关齿轮和轴承的故障信息,并通过频谱分析、小波变换等方法进行故障诊断和预测。

三、轨道交通齿轮箱的优化方法1. 材料和加工优化选择合适的材料和加工工艺对于提高齿轮箱的性能至关重要。

带式输送机齿轮箱的振动噪声与对策

带式输送机齿轮箱的振动噪声对产品质量和工作环境都有很大的影响。

需要对振动噪声进行分析并采取相应的对策。

要对带式输送机齿轮箱的振动噪声进行定量分析。

可以通过使用专业测试设备,如加速度计和声级计,对齿轮箱进行振动和噪声测试。

测试的结果可以用来判断振动和噪声的频率和强度。

针对振动噪声的对策主要有以下几个方面:

1. 选择合适的齿轮材料和设计。

齿轮箱的齿轮材料和设计直接影响振动和噪声的产生。

应选择材料强度高、精度好的齿轮,并通过合理的设计减少齿轮传动中的振动。

2. 优化齿轮箱结构。

在齿轮箱的设计中,要充分考虑结构的坚固性和刚度,减少共振现象的发生,避免振动和噪声的产生和传播。

3. 加强齿轮箱的润滑和冷却。

齿轮箱在工作过程中会因为润滑不良而产生噪声和振动,因此要确保齿轮箱的润滑和冷却系统的正常运行,采用合适的润滑材料和冷却方式。

4. 加强齿轮箱的精密装配和检修。

齿轮箱的装配质量和工艺对振动和噪声有很大影响。

在装配过程中,要加强对齿轮箱各部件的准确定位和调整,确保每个零件的精密配合。

5. 定期进行齿轮箱的维护和检修。

定期对齿轮箱进行维护和检修,及时发现和处理齿轮箱中的故障和问题,防止故障扩大和进一步影响振动和噪声的产生。

通过以上对策的实施,可以有效减少带式输送机齿轮箱的振动噪声,提高产品的质量和工作环境的舒适性。

还需要加强后期的监测和改进,保持齿轮箱的良好状态。

某型齿轮箱传动系统的噪声与振动分析随着科技的进步和人们对质量要求的提高,噪声和振动问题已经成为工业界面临的一个重要挑战。

对于某型齿轮箱传动系统来说,噪声和振动不仅会对设备的正常运行产生负面影响,还会对操作人员的健康和环境造成潜在风险。

因此,对齿轮箱传动系统的噪声与振动特性进行深入分析和优化是十分必要的。

首先,要了解齿轮箱传动系统中噪声和振动的产生机制。

齿轮箱主要由齿轮、轴、轴承等组成,当这些部件在工作过程中发生相对运动时,就会产生振动。

而由于材料、摩擦、结构等因素的限制,这种振动会以声波的形式传播出来,产生噪声。

齿轮、轴、轴承等部件的质量、结构、加工精度等都会对振动和噪声产生影响,因此,在设计和制造过程中应该注重提高部件的质量和加工精度,减少不必要的振动和噪声。

其次,齿轮箱传动系统噪声和振动的分析方法主要由试验和数值模拟两部分组成。

试验方法通常使用振动传感器和声学传感器来测量实际工作状态下的振动和噪声数据。

通过对实测数据的分析,可以了解不同工况下齿轮箱振动和噪声的变化规律,找出可能存在的问题和改进措施。

数值模拟方法则通过建立齿轮、轴、轴承等部件的有限元模型,并结合运动学和动力学分析方法,计算出齿轮箱在不同工况下的振动和噪声情况。

通过数值模拟可以在设计阶段就预测和评估齿轮箱的性能,提前采取相应的改进措施。

齿轮箱传动系统的噪声和振动问题涉及到多个方面的因素。

首先,振动和噪声的源头主要包括齿轮啮合、轴承摩擦、轴向不稳定等。

齿轮啮合时会产生周期性的振动和噪声,当齿轮啮合配合不良或齿轮质量不合格时,啮合过程中会产生不规则的振动和噪声。

轴承摩擦和轴向不稳定则会导致齿轮箱产生高频振动和噪声。

其次,传动系统的结构和材料也会对振动和噪声产生影响。

合理设计传动系统的结构和加强件的连结,选择合适的材料和表面处理方法,可以有效地减少振动和噪声的产生。

再次,传动系统的工作工况也会对噪声和振动产生不同程度的影响。

根据传动系统的工况,合理调整传动比、转速和负载等参数,可以减少振动和噪声的幅度和频率。

P+Z公司选用LMS声学仿真软件减小CVT齿轮箱的噪声辐射作者:LMS近年来,无级变速(CTV)已经获得了巨大的技术进步,以更低的油耗和更好的性能提供了方便。

然而,无档变速的宽带噪声激励也形成了特殊的声学工程挑战。

在为领先汽车厂商开发咨询项目的过程中,P+Z公司有效地优化了新型CVT设计方案的声学性能,无需增加额外的重量或提高产品成本。

成功的秘诀在于P+Z公司开发的专门的虚拟仿真流程,在开发过程早期准确地限定设计的声学性能。

LMS SYSNOISE,流程中关键的一部分,支持P+Z部门以空前的速度、准确率和灵活性来进行声学辐射仿真。

处理宽带声学激励今年来,P+Z公司,作为领先的德国工程咨询公司,致力于领先汽车厂商的各种CVT开发项目。

这些项目中,P+Z公司主要关注优化新型CVT设计方案的声学性能,这与常规的齿轮箱相比,通常会面临不同的声学挑战。

尽管带有成组齿轮的手动或自动齿轮箱主要在固定频率范围内产生噪声峰值,但是无档变速齿轮箱通常在宽带频谱范围内产生振动。

在慕尼黑的P+Z公司CAE齿轮箱项目经理Gisela Quintenz评价到:“为避免使用阻尼材料,造成更高的产品成本,减少热传导,我们建立了专门的声学仿真流程,从早期概念阶段就开始有效地应用。

早期设计阶段进行的声学仿真可以让我们在实现整体齿轮箱设计修改,如调整轴承位置或修改CVT箱体设计的过程中,确定并消除主要声学问题的根源。

”虚拟仿真流程开始于创建CVT装置的结构有限元模型。

除了箱体以外,P+Z工程师仔细地模拟所有内部部件,包括涨缝滑轮、链条、轴和轴承。

如果可能,发动机的结构也可以模拟。

这点上,正确定义其初始重量、重心和凸缘设计是非常重要的。

完成模型后,P+Z 工程师进行初始动力学分析,找出装配模型的固有频率特征。

为了进行随后的工况振动计算,他们从最临界的工况条件开始。

相关的轴承激励可以从试验台上的样机测量中引入,或者从多体仿真中引入。

P+Z工程师选用频率阶跃大小为1或者10Hz,在频率为0-4KHz 的范围内进行频响分析,这样通常导致工况振动过剩。

齿轮啸叫噪声仿真概述齿轮啸叫是很多机械设备的主要噪声源之一,严重影响产品的声学品质。

对齿轮进行微观修形是减小齿轮啸叫噪声的主要方法。

设计工作者要确定哪个修形位置和哪种修形方式能将啸叫噪声降到许可范围内,这是一项艰巨的任务。

现阶段,设计人员更多地依赖振动噪声试验方法来处理这个问题。

需要投入大量的人力和物力,经过多次试验才可能达到设计要求,而且不同型号的产品之间没有太多可以相互借鉴的经验。

如果能够对确定的设计方案进行啸叫噪声仿真会省去很多不必要的试验工作。

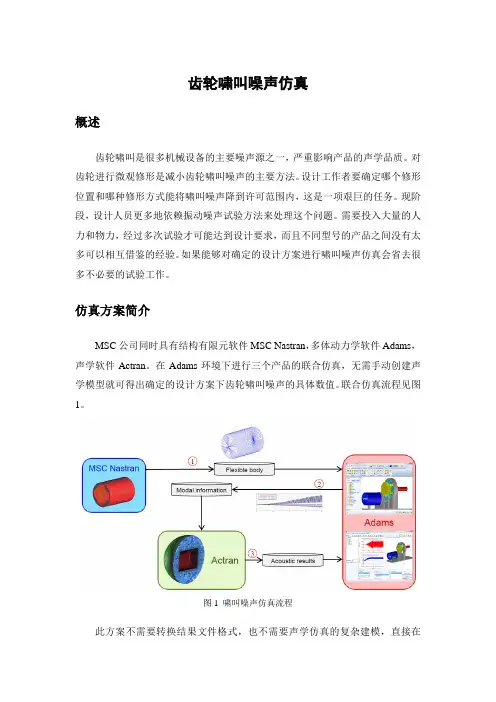

仿真方案简介MSC公司同时具有结构有限元软件MSC Nastran,多体动力学软件Adams,声学软件Actran。

在Adams环境下进行三个产品的联合仿真,无需手动创建声学模型就可得出确定的设计方案下齿轮啸叫噪声的具体数值。

联合仿真流程见图1。

图1 啸叫噪声仿真流程此方案不需要转换结果文件格式,也不需要声学仿真的复杂建模,直接在Adams中完成振动噪声的计算,具有简单高效和易学易用的特点。

仿真案例某制冷设备主要组成部分包括齿轮系统和制冷机,其中机罩是薄壳结构。

齿轮的接触、碰撞带动机罩的振动,进而产生噪声。

机罩振动产生的噪声远大于齿轮接触产生的噪声,因此只需仿真机罩振动产生的噪声。

制冷设备结构组成如图2所示。

图2 制冷设备结构组成仿真统一采用Adams界面环境。

先通过MSC Nastran将机罩转化成柔性体,然后对刚柔耦合模型进行多体仿真,得出机罩的振动结果,最后直接在Adams 界面通过Actran声学插件创建声学仿真模型并提交仿真得到声学结果。

声学仿真建模时可以在关心位置预设麦克风,仿真后能够得到这些具体位置的声学结果。

本次仿真设置了两处麦克风,分别在机罩的右前方和正前方。

创建的声学模型和预设的麦克风如图3所示,其中红色圆点代表右前方的8#麦克风和正前方的20#麦克风。

图3 声学模型和预设麦克风位置仿真后得到这两处的总声压级随时间变化曲线,具体如图4和图5所示。

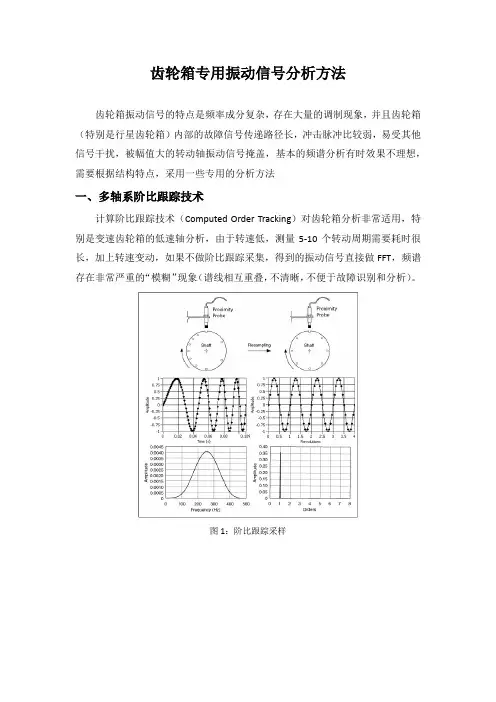

齿轮箱专用振动信号分析方法齿轮箱振动信号的特点是频率成分复杂,存在大量的调制现象,并且齿轮箱(特别是行星齿轮箱)内部的故障信号传递路径长,冲击脉冲比较弱,易受其他信号干扰,被幅值大的转动轴振动信号掩盖,基本的频谱分析有时效果不理想,需要根据结构特点,采用一些专用的分析方法一、多轴系阶比跟踪技术计算阶比跟踪技术(Computed Order Tracking)对齿轮箱分析非常适用,特别是变速齿轮箱的低速轴分析,由于转速低,测量5-10个转动周期需要耗时很长,加上转速变动,如果不做阶比跟踪采集,得到的振动信号直接做FFT,频谱存在非常严重的“模糊”现象(谱线相互重叠,不清晰,不便于故障识别和分析)。

图1:阶比跟踪采样图2:普通频谱分析图3:计算阶比跟踪分析图4:计算阶比跟踪分析局部放大(啮合频率和边带明显)齿轮箱类设备因为有多个齿轮轴,采用多轴系阶比跟踪分析,很多时候分析结果非常直观,直接从不同转轴的阶比跟踪采样波形就能得到故障信息。

图5:中间轴故障图6:输出轴故障二、齿轮箱振动分析Circular图技术下面三张图分别是一个齿轮箱输入轴(高速)、中间轴、输出轴(低速)的Circular图,三个轴的转速比是1:3:5。

可以直观的看到输出轴存在故障。

图7:输入轴振动Circular图图8:中间轴振动Circular图图9:输出轴振动Circular图下图是一个行星齿轮箱的齿圈故障时的振动Circular图。

该行星齿轮箱有三个行星轮。

图10:齿圈有1个断齿时的Circular图三、阶比包络谱技术包络分析对于齿轮箱及其内部的滚动轴承故障分析和故障定位非常有效,包络分析可以有效提取齿轮箱、轴承部件存在缺陷时的高频冲击脉冲信号,但是如果齿轮箱转速不稳定,存在转速变动,这种冲击信号的周期也是随转速变动的,直接进行包络分析效果不好。

采用阶比包络分析技术可以消除转速波动的影响,得到非常清晰的诊断图谱。

图11:频谱分析图12:普通包络分析图13:阶比包络分析四、阶比边带能量比技术齿轮箱振动信号频谱最基本的特征是啮合频率和转轴边带信号。

齿轮箱专用振动信号分析方法齿轮箱振动信号的特点是频率成分复杂,存在大量的调制现象,并且齿轮箱(特别是行星齿轮箱)内部的故障信号传递路径长,冲击脉冲比较弱,易受其他信号干扰,被幅值大的转动轴振动信号掩盖,基本的频谱分析有时效果不理想,需要根据结构特点,采用一些专用的分析方法一、多轴系阶比跟踪技术计算阶比跟踪技术(Computed Order Tracking)对齿轮箱分析非常适用,特别是变速齿轮箱的低速轴分析,由于转速低,测量5-10个转动周期需要耗时很长,加上转速变动,如果不做阶比跟踪采集,得到的振动信号直接做FFT,频谱存在非常严重的“模糊”现象(谱线相互重叠,不清晰,不便于故障识别和分析)。

图1:阶比跟踪采样图2:普通频谱分析图3:计算阶比跟踪分析图4:计算阶比跟踪分析局部放大(啮合频率和边带明显)齿轮箱类设备因为有多个齿轮轴,采用多轴系阶比跟踪分析,很多时候分析结果非常直观,直接从不同转轴的阶比跟踪采样波形就能得到故障信息。

图5:中间轴故障图6:输出轴故障二、齿轮箱振动分析Circular图技术下面三张图分别是一个齿轮箱输入轴(高速)、中间轴、输出轴(低速)的Circular图,三个轴的转速比是1:3:5。

可以直观的看到输出轴存在故障。

图7:输入轴振动Circular图图8:中间轴振动Circular图图9:输出轴振动Circular图下图是一个行星齿轮箱的齿圈故障时的振动Circular图。

该行星齿轮箱有三个行星轮。

图10:齿圈有1个断齿时的Circular图三、阶比包络谱技术包络分析对于齿轮箱及其内部的滚动轴承故障分析和故障定位非常有效,包络分析可以有效提取齿轮箱、轴承部件存在缺陷时的高频冲击脉冲信号,但是如果齿轮箱转速不稳定,存在转速变动,这种冲击信号的周期也是随转速变动的,直接进行包络分析效果不好。

采用阶比包络分析技术可以消除转速波动的影响,得到非常清晰的诊断图谱。

图11:频谱分析图12:普通包络分析图13:阶比包络分析四、阶比边带能量比技术齿轮箱振动信号频谱最基本的特征是啮合频率和转轴边带信号。

噪声检测技术在齿轮箱故障诊断中的应用李 蕊1,陈建平1,周继年2(11天津科技大学机械工程学院,天津300222;天津市化工设备厂,天津300222)摘要:在阐述现在工业中采用各种各样故障检测方法的基础上,提出了新的监测方法。

针对工业现场背景噪声强、波动大,且检测时间受生产节拍限制,采用单片机控制的报警预警系统,对齿轮箱进行实时监测,在靠近齿轮箱的外壳处安装声压传感器,实现在减速箱发生异常时,预设程序控制发出报警或停机,提醒操作人员进行停机处理,从而预防事故的发生。

生产实践证明,监测方法简单易行同时大大提高故障监测和预报警的可靠性,具有良好的推广应用价值。

关键词:振动;故障;传感器:噪声;故障检测中图分类号:TP306 文献标志码:A 文章编号:100320794(2008)0520209203R esearch of G earbox F ault Detection B ased on N oiseLI Rui1,CHEN Jian-ping1,ZH OU Ji-nian2(1.Mechanical Engineering C ollege,T ianjin University of Science and T echnology,T ianjin300222,China;2.T ianjin Chemical Equipment Factory,T ianjin300222,China)Abstract:A new m onitoring method is described on the basis of the technology of varieties of fault detection methods.On the existing foundation which considering of strong industrial background noise at the scene,large fluctuations,the alarm warning system using MC U m onitored the gear box real-time.The electromagnetic sens ors were installed near the gear box.When unusual occurrence in the gear box,pre-programmed gaves a forecast alarm and shut down and reminded the operator doing treatment.S o the occurrence of accidents can be prevented.Application in production shows that the m onitoring method can greatly im prove the reliability of the m onitoring and warning.The m onitoring system has a wide application.K ey w ords:vibration;fault;sens ors;noise;fault detection1 噪声检测的原理(1)声音的特点测量生产环境的噪声是指测试噪声的声级和频谱。

带式输送机齿轮箱的振动噪声与对策带式输送机齿轮箱是带式输送机传动系统中非常重要的组成部分,它的工作状态直接影响到整个输送机的运行效率和稳定性。

随着带式输送机的使用时间不断增长,齿轮箱的振动和噪声问题也逐渐凸显出来。

对于这一问题,我们需要对齿轮箱的振动噪声进行深入分析,并提出有效的对策措施,以确保带式输送机的正常运行。

一、齿轮箱振动噪声问题的分析1. 齿轮箱振动噪声的原因齿轮箱在工作过程中会受到很大的载荷和冲击力,同时受到不同传动零部件之间的摩擦和碰撞,这些因素都会导致齿轮箱振动和噪声的产生。

齿轮箱的设计和制造质量、润滑状态、使用环境等方面的问题也会对振动噪声产生影响。

2. 齿轮箱振动噪声的危害齿轮箱振动噪声不仅会给运行人员带来不适,还会影响整个输送机设备的稳定性和运行效率。

长期以来,振动噪声还会对齿轮箱的使用寿命造成影响,甚至会导致部件的损坏,对设备的安全性产生潜在威胁。

二、齿轮箱振动噪声对策措施为了解决带式输送机齿轮箱振动噪声的问题,我们需要综合考虑从齿轮箱的设计、制造、安装、使用和维护等方面,采取有效的对策措施。

1. 齿轮箱的设计和制造对于齿轮箱的设计和制造,我们需要选用高质量的齿轮箱零部件和材料,确保其制造精度和装配质量。

需要做好齿轮箱的减振设计,采用合理的减振措施,减少振动源的产生。

2. 齿轮箱的安装和使用在齿轮箱的安装和使用过程中,需要严格按照设备制造商的规定来安装和调整齿轮箱,保证齿轮箱和其他传动部件之间的配合准确度。

需要做好齿轮箱的润滑工作,以减少齿轮箱的摩擦和磨损,降低振动和噪声的产生。

3. 齿轮箱的维护和监测定期对带式输送机的齿轮箱进行维护和检测工作也是至关重要的。

在运行过程中,及时清洁齿轮箱,及时更换润滑油和密封件,排查齿轮箱的工作状态和振动噪声情况,确保其正常运行。

4. 振动噪声监测与控制技术利用振动噪声监测与控制技术来对齿轮箱的振动噪声进行实时监测和控制,及时发现齿轮箱的异常振动和噪声,并采取相应措施进行处理,确保齿轮箱的正常运行。

一种新的、基于CAE模型的动力学和声振预测方法,证明了通过在设计阶段精确地预测齿轮噪声,达到缩减设计时间和工程成本的可能性。

Elasis与LMS工程咨询服务部通力合作,通过建立一种精确的CAE模型来仿真变速箱的噪声。

这个CAE模型可仿真噪声源在各种运行状况下的噪声生成机制。

为了验证这一CAE模型,在建模过程的每个阶段都做了实验测试。

该方法比原型实验能提供更多有关噪声根本成因方面的信息,并且有可能以更低的成本,更快、更早地开发出解决方案。

随着汽车制造商作出持续的努力,已使发动机噪声和路面噪声显著降低,传动装置的噪声问题则因其它噪声源对其掩盖性不断减小而变得愈发突出。

传动装置的设计师必须应对诸多不同状态下出现的噪声问题,譬如离合器发出的哐当声,齿轮发出的呜呜声,齿轮发出的咯咯声和动力传动系的轰声等。

实际上,变速箱噪声主要是齿轮的呜呜声(whine)和咯咯声(rattle)这两类噪声。

通过安装有虚拟发动机模拟装置的测试,工程师们可以评估手动变速箱的声学性能主噪声的产生机理齿轮的呜呜声,是一种与齿轮副的齿数相对应的、含发动机转速多阶次频率的复杂谐音噪声。

在旋转一圈的过程中,互相接触的齿数是变化的,譬如说,在某一时刻有两个齿互相接触,而在另一时刻则有3个齿互相接触。

另外,齿轮副的接触点会不断地沿齿面移动。

每一个齿均可视为齿根固定的梁,梁的弯曲刚度随接触点在梁上的移位而改变。

对某指定的齿而言,当接触点向齿根移动时其刚度在增大,当接触点向齿顶移动时其刚度在下降。

这一现象被认为是附加刚度随时间变化。

齿轮咯咯声是由于那些不带负荷的传动齿轮可在一个小范围内自由运动而产生的噪声,即由于两个齿轮的齿间切向间隙和齿轮与轴之间的径向和轴向间隙所引起的噪声。

齿轮之间的撞击和齿轮与轴之间的撞击这种金属之间的碰撞,会产生宽频带的振动,并由此形成咯咯声。

这种碰撞是由于燃烧力随时间变化引起发动机转速波动所造成的。

齿轮的呜呜声和咯咯声作为源,经由轴承的传递,最终激发起变速箱箱体的振动,而振动的箱体也随之成为噪声辐射源。