前处理培训材料

- 格式:pptx

- 大小:750.74 KB

- 文档页数:13

前处理培训资料一、前处理的具体操作,分酸洗,超洗与活化1.超洗:将分好的工件放入装有约5~10厘米清水的超声波里,开启超声波电源,并迅速用戴专用手套的手不停地搅动工件,让工件在纱网中能最大面积地振动,过5~10秒抖动一次(抖动时成对角来回抖动两次即可),而后继续搅动工件,循环操作,2.酸洗:在酸洗时包括抖动纱网与搅拌工件两种动作。

抖动时双手抓住纱网的对角,来回抖动两次后,调换对角方向再抖动两次,然后用手(戴专用手套)在纱网中的工件中搅拌2~4个来回,而后连续做以上抖动与搅拌的动作,直到工件表面基本干净为止。

提起网兜的对角或四个角,控液2~3秒后快速进入水洗槽中水洗。

注意事项:1)第一次振洗时间30-40秒;2)第二次振洗时间2分钟;3)第三次振洗时间4分钟;4)在超声波中振洗3个循环后可以开始换水;5)卡公差必须在换水之后进行;6)振洗时每人占用一台超声波;7)除了在卡公差的期间外,在整个前处理过程中,产品不得处于静止状态,严禁操作人员中途离开操作岗位。

3.活化:成对角来回抖动和换方向的抖动纱网不用搅拌工件。

配制活化酸时用纯净水,活化酸浓度1%moL/L,时间2分钟,有特殊要求的产品另行规定。

活化后的工件控液2~3秒,纯水清洗2-5秒后,迅速转入电镀槽开始电镀。

二、注意事项1.纱网及专用手套在不用时应放置到远离油污和粘性物质的地方,以免影响工件的正常酸洗。

2.当超声波里振洗工件的水质发浑到一定程度时,注意及时换水,且最后一遍振洗时务必振动到一分钟后水质仍然清澈不再发黄为宜。

3.每次在酸洗后和超声波振洗后要及时清理丢下的工件,防止缺片和混料。

4.酸洗后卡公差时,注意校对千分尺,且千分尺尽量不要沾水,用完后,及时清理测头上的水渍,以免影响正常使用。

5.由于工件尺寸公差的差异性,每个人酸洗的时间都会不一样,不能完全照搬别人的酸洗时间,必须通过自己卡公差来决定自己的酸洗时间与次数。

6.工件从活化结束到进入镀槽开始电镀的这段时间内,工件的漏空时间小于20秒。

前处理专业岗位技术操作理论培训资料一、前处理的概念和基本原理前处理是指对原始材料进行预处理的一系列操作,旨在提高材料的质量和适应后续加工工艺的需要。

在很多工业领域,前处理都是至关重要的环节,决定了最终产品的质量和性能。

本章将介绍前处理的基本概念和原理。

1.1 前处理的定义前处理是指在材料进行后续加工或生产之前对其进行的一系列操作,主要包括清洗、分类、研磨、浸泡等。

通过前处理,可以去除杂质、改善材料结构、提高成形性等,为后续加工提供优质的原材料。

1.2 前处理的作用前处理在工业生产中起着重要的作用,其主要作用包括:(1)去除杂质:原材料往往含有各种杂质,如尘土、油脂、金属碎屑等,这些杂质会影响后续加工的效果和产品的质量。

通过前处理,可以将这些杂质去除,确保材料的纯净度。

(2)改善结构:有些原材料的结构比较复杂或者不够均匀,这会导致成品的质量不稳定或者性能不理想。

通过前处理,可以改善材料的结构,提高其均匀性和稳定性。

(3)提高成形性:有些原材料在加工过程中容易产生变形、断裂等问题,影响产品的成形效果。

通过前处理,可以改善材料的成形性,降低加工难度。

1.3 前处理的基本原理前处理的基本原理是通过物理、化学或生物的方式对原材料进行加工,实现杂质去除、结构改善和成形性提高的目的。

具体的原理包括:(1)物理原理:采用物理手段如洗涤、筛分、研磨等,通过物理能量的作用,将杂质与原材料分离或者使其降解。

(2)化学原理:采用化学反应如溶解、氧化等,将杂质与原材料发生化学反应,从而实现杂质的去除或者结构的改变。

(3)生物原理:通过利用微生物的活动,分解杂质或者改变原材料的结构。

生物法前处理常用于食品加工和环境治理等领域。

二、前处理中常见操作和技术2.1 清洗操作清洗是前处理中最基本的操作之一,其目的是将原材料表面的尘土、油脂等杂质去除,保持原材料的纯净。

常见的清洗方法包括:(1)水洗法:将原材料浸泡在水中,利用水的冲击力和溶解力,将杂质从原材料表面冲刷掉。

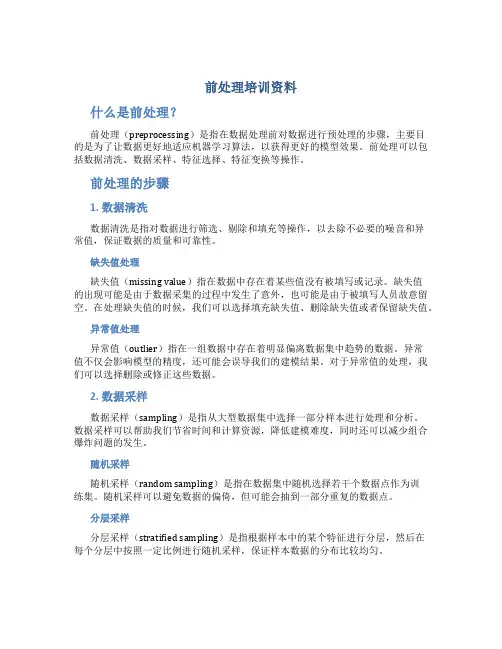

前处理培训资料什么是前处理?前处理(preprocessing)是指在数据处理前对数据进行预处理的步骤,主要目的是为了让数据更好地适应机器学习算法,以获得更好的模型效果。

前处理可以包括数据清洗、数据采样、特征选择、特征变换等操作。

前处理的步骤1. 数据清洗数据清洗是指对数据进行筛选、剔除和填充等操作,以去除不必要的噪音和异常值,保证数据的质量和可靠性。

缺失值处理缺失值(missing value)指在数据中存在着某些值没有被填写或记录。

缺失值的出现可能是由于数据采集的过程中发生了意外,也可能是由于被填写人员故意留空。

在处理缺失值的时候,我们可以选择填充缺失值、删除缺失值或者保留缺失值。

异常值处理异常值(outlier)指在一组数据中存在着明显偏离数据集中趋势的数据。

异常值不仅会影响模型的精度,还可能会误导我们的建模结果。

对于异常值的处理,我们可以选择删除或修正这些数据。

2. 数据采样数据采样(sampling)是指从大型数据集中选择一部分样本进行处理和分析。

数据采样可以帮助我们节省时间和计算资源,降低建模难度,同时还可以减少组合爆炸问题的发生。

随机采样随机采样(random sampling)是指在数据集中随机选择若干个数据点作为训练集。

随机采样可以避免数据的偏倚,但可能会抽到一部分重复的数据点。

分层采样分层采样(stratified sampling)是指根据样本中的某个特征进行分层,然后在每个分层中按照一定比例进行随机采样,保证样本数据的分布比较均匀。

3. 特征选择特征选择(feature selection)是指选择对模型预测结果影响较大的特征变量,去除对模型预测结果影响较小的特征,使得特征变量之间的相关性尽可能小,从而提高模型的精度。

过滤式特征选择过滤式特征选择(filter feature selection)是一种基于数据特征本身属性的选择过程,通常使用的评估方法有常见的卡方检验、互信息、方差选择等。

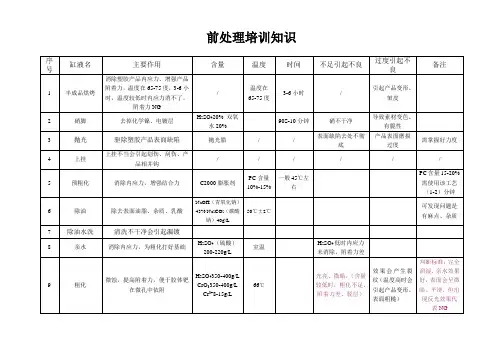

前处理培训资料培训资料一、前处理工艺流程热水洗→预脱脂→主脱脂→水洗→水洗→表调→磷化→水洗→水洗→纯水洗→电泳……二、前处理的意义:1.提高涂层与基体的结合力2.增强涂层的抗蚀能力3.提高涂层的润滑性4.提高涂层的将饰性三、脱脂1.脱脂的作用工件表面的油脂对磷化膜的附着力影响较大,脱脂完全,表面润湿,而且极晶格反应点较高,磷化膜的结晶细密牢固,反之,表面张力大,严重阻碍磷化膜的生长、膜层附着力弱,磷化不均,甚至得不到相应磷化膜。

2.脱脂槽的工艺参数:使用浓度:3%~5%总碱度:12~20点游离碱度:5~10点外观方式:喷、浸外观浸度/时间:50~60℃/3分钟更新周期:3个月(根据工作处理效果测定模液含油量)3.影响脱脂的因素A.脱脂前预处理是否到位B.脱脂槽液的工艺参数是否在正常范围。

C.脱脂槽设备状态是否正常(如预脱脂喷淋嘴是否堵塞,主脱脂槽循环力度是否够)4.脱脂槽液的维护A.定时检测脱脂液的碱度,每班检测一次,使之达到工艺范围。

B.加强净化槽液,(除去油膜和油分,过滤杂质,定期清理)工作前捞去槽液的油模和定期清除脱脂液的油分。

可用手工捞去或作用油水分离器。

C.定期更换槽液,过滤杂质。

(当补加新的脱脂剂,仍然达不到除油效果时,更换槽液。

)5.判定脱脂除油效果,除油效果可用多种方法判断。

最常用且较简便的方法是水膜中断法,即工件经过彻底的水洗后,观察水是否能在表面完全润湿,如除油彻底水洗后,表面能形成连续水膜,否则除油不彻底。

四、表调1.表调的作用:A.提高磷化质量。

激活工作表层的活性,并形成大量极细的结晶核,提高成膜性;使磷化晶核细化,膜层均匀致密,膜厚减薄,防止产生磷酸铁蓝膜,改善涂层附着力;还能大大提高磷化膜的防护性、耐磨性和初期的磨合性。

B.优化磷化条件:能使磷化时间缩短1/2,降低磷化温度。

C.改善材质与磷化的适应性。

2.表调槽的工艺参数使用浓度:0.1%~0.2%PH值:8.5~9.5处理温度/时间:常温/1分钟更新周期:2-4周(根据处理效果而定)3.影响表调的因素(1)浓度。

中药提取前处理车间培训第一章药剂卫生一、药品卫生标准1、口服药品:1g或1ml不得检出大肠杆菌,含动物及脏器的药品同时不得检出沙门菌,不得检出活螨。

2、外用药品:1g或1ml不得检出绿脓杆菌金黄色葡萄菌,其中创伤、溃疡用制剂不得检出破伤风杆菌,不得检出活螨。

3、其它药品:(1)膜剂:细菌数及霉菌数每10cm2不得超过100个。

(2)气雾剂:细菌数及霉菌数每1ml不得超过100个。

4、各类制剂:检出大肠杆菌或其它致命菌时,按一次检出结果为准,不再抽样复验,该产品作不合格论,细菌数、霉菌数不合格者应从同一批产品中随机抽样复试两次,以三次检验结果的平均质报告细菌数,霉菌数任意一项不合格时均作不合格论,凡外观发霉、生虫、生活螨药品作不合格论,液体制剂瓶盖周围有发霉或活螨者,作不合格论,不合格无需复验。

二、药剂可能被微生物污染的途径1、原料药材:主要指植物类、动物类药材直接携带多种微生物和螨。

2、辅助材料:加水、蜂蜜、淀粉与常用辅料均存在一定数量微生物。

3、制药设备:如粉碎机、混合机及各种盛装物料的容器具,可能带入微生物。

4、环境空气:空气中有多种微生物存在。

五、物理灭菌法分为加热灭菌法、滤过除菌法、紫外线照射法、微波灭菌法、辐射灭菌法。

物理灭菌法:指采用加热、辐射等物理手段达到灭菌目的的方法。

1、加热灭菌法:(分为干热灭菌法、湿热灭菌法)加热可破坏微生物中霉、蛋白质和核酸导致微生物死亡。

加热灭菌法分为干热灭菌法和湿热灭菌法。

在同一温度下湿热灭菌的效果比干热好,主要是因湿热灭菌时有水分存在,蛋白质易变性,水分不易使微生物膜壁润湿,湿热的穿透力比干热大。

(1)干热灭菌法包括:火焰灭菌法和干热灭菌法。

①火焰灭菌法:系指用火焰直接烧灼以达到灭菌的目的。

②干热空气灭菌法:系指用烘箱等设备用高温干热的空气灭菌的方法。

(2)湿热灭菌法:本法是利用饱和水蒸汽或沸水等杀灭微生物方法,包括以下几种方法:①热压灭菌法:本法系指在热压灭菌器内,利用高压饱和水蒸汽杀灭微生物的方法。

操作岗位培训教材——湿菲林工序前处理岗位知识教材编号:TM-WF-OPW-001编制人:刘森林一、教材题纲:1、前处理岗位概述2、前处理岗位开工检查3、前处理岗位物料及设备控制4、前处理岗位开缸控制5、前处理岗位机器操作6、前处理岗位首件产品及返工产品控制7、前处理岗位操作守则8、前处理岗位参数控制9、前处理岗位生产保养10、前处理岗位应急程序二、教材正文:1、前处理岗位概述1.1前处理方式:浮石粉磨板。

1.2前处理的作用是:去除板面氧化、油污,粗化板面,提高板与绿油的结合力。

1.3前处理流程:1#磨板机浮石粉磨板→加压水洗→酸洗→水洗→DI水洗→吸干→烘干2#磨板机酸洗→水洗→浮石粉磨板→水洗→加压水洗→水洗→DI水洗→吸干→烘干1.4全板镀薄金流程:1#磨板机盐酸洗→水浸→水洗→DI水洗→吸干→烘干1.5全板镀厚金流程:ENIG磨板机磨板→水洗→烘干→用5-7%(V/V)HCI溶液浸泡10secWF 1#磨板机高压水洗→水洗→DI水洗→烘干2、前处理岗位开工检查2.1检查水缸、药水缸、浮石粉缸液位。

2.2检查烘干段是否干净。

2.3检查各类开关是否打开,各缸体、管道、阀门、开关、压力表、速度表是否正常。

2.4检查传送运转是否正常,有无抖动、磨损、不转。

2.5检查温控、加热、吹风是否正常。

2.6各喷淋压力是否正常,喷淋泵是否有泄漏,各管道和阀门是否有漏液2.7各门盖是否完好,密封是否良好2.8检查各指示灯、警示灯及蜂鸣器是否正常2.9检查浮石粉泵是否运转良好2.10检查磨辘是否变形,磨刷升降调节是否灵活,有无卡死现象3、前处理岗位物料及设备控制操作岗位培训教材:湿菲林/前处理岗位4、前处理岗位开缸控制第3页共13页5、前处理岗位机器操作5.1 1#线磨板机5.1.1开机步骤1) 打开电源总开关,然后按下操作表盘上电源开关(POWER);2) 把磨板方式选择拨到硬板(RIGID);3) 把磨刷键1.2.3及漂洗键(RINSE BRUSHES)均拨到1;4) 按动鼓风机按钮(BLOWER START),按动输液泵(PUMICE PUMP START)按键,运行约5分钟;5) 按动输送钮(CONVEYOR START)。