错混料防止培训资料

- 格式:ppt

- 大小:6.47 MB

- 文档页数:11

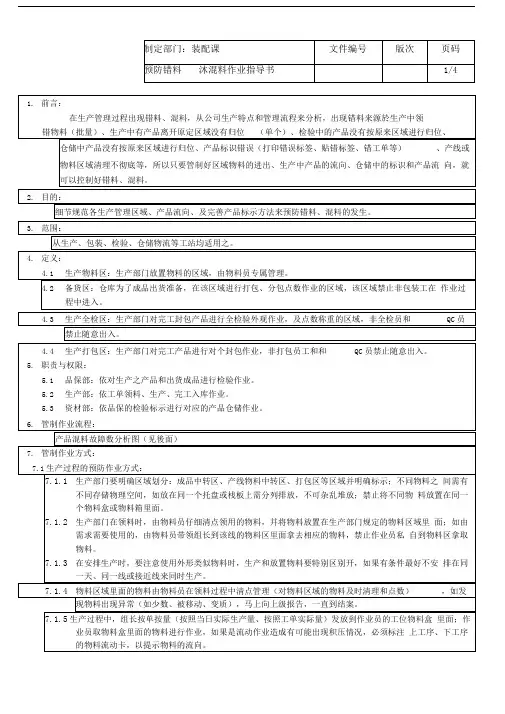

7.1.6在生产过程中如有非品质部门人员从生产线中拿走物料的,作业员必须禁止其行为;必须报告组长,经组长同意之後才能从生产线中拿走物料;如拿走物料部门要将物料归还给生产部门,必须归还物料交组长,禁止任何非品质部门人员擅自从生产线拿走物料,及擅自将物料放在生产线上的行为,如生产部门发现有该行为,开立处罚单处罚当事人10 元人民币。

7.1.7下班前,组长必须进行清线作业(将流水线上的产品全部完工作业,然後将多余物料放置好),禁止停线下班了,生产线物料没有清理的行为。

7.1.8清线过程中要将不良和良品有效的区别开来:不良品用红色盒子装,幷统一拿到返修区由返工人员进行返修作业;待下工序的良品必须标注下工序的物料流动卡,,以提示下工序的流向。

7.1.9如果是停线超过48 小时的,必须用上下盖将物料盒里面的物料盖住,幷标注下工序的物料流动卡,以提示下工序的流向。

7.1.10生产及换线依生产现场6S 管理规定执行,生产尾数需分开标示区分,生产线上人员需落实自检动作,核对流程卡所示品名规格、数量需与实物一致,避免因换线产品清理不彻底导致混料,核对无误之产品由作业人员填写物料标签标示于产品外包装上。

7.2生产包装过程的预防作业方式:7.2.1包装员必须培训上岗,熟悉各产品的包装方式,所有封箱包装作业必须在包装区域完成。

7.2.2包装台面上禁止放置两种或以上类似产品同时包装作业,必须分开区域、分开作业。

7.2.3包装员的封箱作业前,必须核对内外箱标签;组长在拿标签给包装员时必须自我核对幷交代清楚,及提示注意事项。

7.2.4包装过程如出现标签过多情况或不清晰情况,包装员要立即上报组长重新更换,及交上级清查多数标签的原因,排除少贴、错贴因素之後,才将多於标签销毁处理。

7.2.5如包装因工单数量需要包装尾数箱时,必须在外箱上注明“尾数箱”标识,幷提示品保检验人员特别抽检该箱的标识、数量核对等。

7.2.6所有包装箱在入库前必须用电子称进行称重确认。

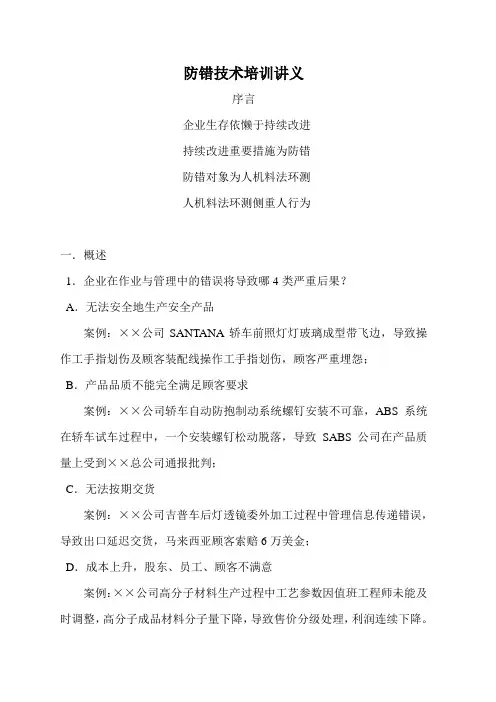

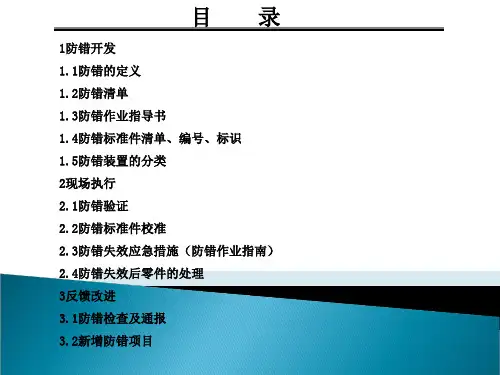

防错技术培训讲义序言企业生存依懒于持续改进持续改进重要措施为防错防错对象为人机料法环测人机料法环测侧重人行为一.概述1.企业在作业与管理中的错误将导致哪4类严重后果?A.无法安全地生产安全产品案例:××公司SANTANA轿车前照灯灯玻璃成型带飞边,导致操作工手指划伤及顾客装配线操作工手指划伤,顾客严重埋怨;B.产品品质不能完全满足顾客要求案例:××公司轿车自动防抱制动系统螺钉安装不可靠,ABS系统在轿车试车过程中,一个安装螺钉松动脱落,导致SABS公司在产品质量上受到××总公司通报批判;C.无法按期交货案例:××公司吉普车后灯透镜委外加工过程中管理信息传递错误,导致出口延迟交货,马来西亚顾客索赔6万美金;D.成本上升,股东、员工、顾客不满意案例:××公司高分子材料生产过程中工艺参数因值班工程师未能及时调整,高分子成品材料分子量下降,导致售价分级处理,利润连续下降。

2.作业人员生理结构特点(易疲劳与动作之间的不一定性)导致作业错误难以完全杜绝吗?案例:××公司检验工每班需连续手工测试2万片微型永磁材料,作业单调、枯燥,经常存在漏检与错检现象,但全部送入下道工序加工。

3.质量管理体系如何要求实施“防错”?·TS16949,7.3.3.1产品设计输出:适当时,产品防错;·TS16949,7.3.3.2过程设计输出:适当时,防错活动的结果;·TS16949,6.5.2.2防错:组织应在纠正措施过程中使用防错方法。

4.零缺陷与零缺陷管理模式人们总在追求零缺陷,目前存在两种零缺陷管理模式,一种是美国管理模式,要紧手段是推行6σ管理,另一种是日本管理模式,最佳途径是使用“防错法”。

5.现代企业生产活动中存在哪10类常见人为错误(差错)?5.1不记得案例:××公司生产管理混乱,工人常有忙乱、不记得操作步骤发生。

如何预防错混料的产生错混料是指在生产过程中,不正确地将不同种类或规格的料混合在一起,导致产品质量不达标或不符合预期要求。

对于许多生产企业来说,错混料不仅会引发废品数量增加,还会对品牌声誉造成损害。

因此,预防错混料的产生对于确保产品质量和企业形象至关重要。

本文将介绍一些预防错混料的方法和策略。

1. 建立详细的生产工艺流程建立详细的生产工艺流程是防止错混料的首要步骤之一。

确切的工艺流程可以明确指导员工在生产过程中每个阶段的操作步骤,并明确要求相应的原料使用和混合顺序。

这可以降低人为因素对混料过程的影响,避免因操作失误而引发错混料。

2. 开展员工培训和教育为员工提供恰当的培训和教育,使其了解混料过程的重要性及正确的操作方法。

通过培训,可以帮助员工认识到错混料的危害,并明确他们在混料过程中的责任和义务。

培训还可以提高员工对不同种类和规格的原料的辨识能力,减少混料出现的可能性。

3. 实行严格的质量控制和检验机制建立和实施严格的质量控制和检验机制是防止错混料的重要手段。

通过对原料的检验,确保其品质和符合要求的特征,以减少错混料的可能性。

同时,对混料产品进行定期的抽样检验和实验室分析,确保产品符合标准和规范。

4. 标识和分类原料在生产过程中,正确标识和分类原料是防止错混料的重要措施之一。

为不同种类或规格的原料设置明确的标识和分类标准,以避免混淆。

同时,在仓库中妥善存放原料,保持干净整洁,确保原料的完整性和可追溯性。

5. 引入自动化控制系统引入自动化控制系统可以有效地预防错混料的产生。

这种系统可以减少人为因素对混料过程的影响,并通过严格的程序和设定参数,确保混料过程的准确性和一致性。

自动化控制系统还可以监测和记录混料过程中的关键数据,提供实时数据分析和报告,以帮助及时发现和解决潜在的混料问题。

6. 建立沟通和协作机制建立沟通和协作机制是预防错混料的重要手段之一。

在生产团队中建立起沟通和协作的平台,鼓励员工间相互交流和分享经验,可以及时发现和纠正潜在的混料问题。

预防混料管理办法一、目的规范我司原物料,半成品,成品的管理,防止公司错混料的发生。

二、适应范围车间范围内所有与原材料,半成品,成品所接触到的部门,以及我司供应商。

三、定义错混料:原料物,半成品,成品中用错料或混料的现象统称为错混料。

四、职责4.1业务负责接到订单后将客户订单转化为内部订单责任确认单,并将信息传递至下单员录入系统。

4.2 技术部负责产品BOM的组成和材料性能确认选择。

4.3生产管理部负责下达排产任务单,原材料需求采购和监督任务执行。

4.4供应部依据计划提出的采购需求,进行保障到货。

4.5仓库负责原材料与成品的储存及管理(包括收发及5S管理)。

4.6质量部负责物料,半成品与成品的检验管理。

4.7生产部负责对生产中所有原材料,半成品与成品的管理和组织人员生产保证订单按期完成。

五、内容5.1.工艺文件错混料管理5.1.1技术部根据客户新产品、图纸、技术指标或工艺要求,注意图纸版本及产品技术指标细节,转换成我司的技术文件和现场工艺文件,进行受控和发行。

5.1.2专职人员统一管理技术文件,注意图纸编号,图纸版本,技术文件编号,技术文件版本,发行日期,发行换版编号,同时做好回收作废工作,放置图纸错误造成混料。

5.2业务接单/下单错混料管理5.2.1业务接收客户订单时候,经过评审后,将客户相关要求进行记录,按照唯一编号进行比对识别。

5.2.2业务下单时,将相关要求在销售订单责任确认单上进行注明,特别产品包装要求和生产注意事项,对于产品类型相似及包装方式相同的产品重点说明。

5.2.3.特殊产品:系统下单进行唯一编码进行识别,确保下单和系统录入;常规产品:正常系统下单,根据规格进行识别进行。

5.3模具错混料管理5.3.1模具仓库设有专人员管理,并做有专门记录,记录有模具类别,尺寸,领用机台,数量,做好明细登记和标识,同一机台最多两台。

5.3.2相关产品按照规定模具进行配模生产,管控规定。

5.4样品新生产时错混料管理5.4.1业务部接新产品(以从前未生产过)或客户产品变更消息时及时转交技术部,技术部根据业务提供的相关资料做成BOM,同时对材料选型确认指标规定做好规定和要求,供应部依据BOM进行厂家选择,材料选择,物料回来经质量部验收合格后进行入库。

7.1.6在生产过程中如有非品质部门人员从生产线中拿走物料的,作业员必须禁止其行为;必须报告组长,经组长同意之後才能从生产线中拿走物料;如拿走物料部门要将物料归还给生产部门,必须归还物料交组长,禁止任何非品质部门人员擅自从生产线拿走物料,及擅自将物料放在生产线上的行为,如生产部门发现有该行为,开立处罚单处罚当事人10元人民币。

7.1.7下班前,组长必须进行清线作业(将流水线上的产品全部完工作业,然後将多余物料放置好),禁止停线下班了,生产线物料没有清理的行为。

7.1.8清线过程中要将不良和良品有效的区别开来:不良品用红色盒子装,幷统一拿到返修区由返工人员进行返修作业;待下工序的良品必须标注下工序的物料流动卡,,以提示下工序的流向。

7.1.9如果是停线超过48小时的,必须用上下盖将物料盒里面的物料盖住,幷标注下工序的物料流动卡,以提示下工序的流向。

7.1.10生产及换线依生产现场6S管理规定执行,生产尾数需分开标示区分,生产线上人员需落实自检动作,核对流程卡所示品名规格、数量需与实物一致,避免因换线产品清理不彻底导致混料,核对无误之产品由作业人员填写物料标签标示于产品外包装上。

7.2生产包装过程的预防作业方式:7.2.1包装员必须培训上岗,熟悉各产品的包装方式,所有封箱包装作业必须在包装区域完成。

7.2.2包装台面上禁止放置两种或以上类似产品同时包装作业,必须分开区域、分开作业。

7.2.3包装员的封箱作业前,必须核对内外箱标签;组长在拿标签给包装员时必须自我核对幷交代清楚,及提示注意事项。

7.2.4包装过程如出现标签过多情况或不清晰情况,包装员要立即上报组长重新更换,及交上级清查多数标签的原因,排除少贴、错贴因素之後,才将多於标签销毁处理。

7.2.5如包装因工单数量需要包装尾数箱时,必须在外箱上注明“尾数箱”标识,幷提示品保检验人员特别抽检该箱的标识、数量核对等。

7.2.6所有包装箱在入库前必须用电子称进行称重确认。

7.1.6在生產過程中如有非品質部門人員從生產線中拿走物料的,作業員必須禁止其行為;必須報告組長,經組長同意之後才能從生產線中拿走物料;如拿走物料部門要將物料歸還給生產部門,必須歸還物料交組長,禁止任何非品質部門人員擅自從生產線拿走物料,及擅自將物料放在生產線上的行為,如生產部門發現有該行為,開立處罰單處罰當事人10元人民幣。

7.1.7下班前,組長必須進行清線作業(將流水線上的產品全部完工作業,然後將多餘物料放置好),禁止停線下班了,生產線物料沒有清理的行為。

7.1.8清線過程中要將不良和良品有效的區別開來:不良品用紅色盒子裝,幷統一拿到返修區由返工人員進行返修作業;待下工序的良品必須標注下工序的物料流動卡,,以提示下工序的流向。

7.1.9如果是停線超過48小時的,必須用上下蓋將物料盒裏面的物料蓋住,幷標注下工序的物料流動卡,以提示下工序的流向。

7.1.10生產及換線依生產現場6S管理規定執行,生產尾數需分開標示區分,生產線上人員需落實自檢動作,核對流程卡所示品名規格、數量需與實物一致,避免因換線產品清理不徹底導致混料,核對無誤之產品由作業人員填寫物料標籤標示于產品外包裝上。

7.2生產包裝過程的預防作業方式:7.2.1包裝員必須培訓上崗,熟悉各產品的包裝方式,所有封箱包裝作業必須在包裝區域完成。

7.2.2包裝檯面上禁止放置兩種或以上類似產品同時包裝作業,必須分開區域、分開作業。

7.2.3包裝員的封箱作業前,必須核對內外箱標籤;組長在拿標籤給包裝員時必須自我核對幷交代清楚,及提示注意事項。

7.2.4包裝過程如出現標籤過多情況或不清晰情況,包裝員要立即上報組長重新更換,及交上級清查多數標籤的原因,排除少貼、錯貼因素之後,才將多於標籤銷毀處理。

7.2.5如包裝因工單數量需要包裝尾數箱時,必須在外箱上注明“尾數箱”標識,幷提示品保檢驗人員特別抽檢該箱的標識、數量核對等。

7.2.6所有包裝箱在入庫前必須用電子稱進行稱重確認。